Способ изготовления силового кабеля, имеющего термопластичный электроизоляционный слой

Иллюстрации

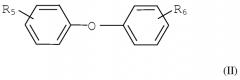

Показать всеИзобретение относится к способу изготовления силового кабеля для передачи или распределения средневольтной или высоковольтной электрической энергии. Способ изготовления силового кабеля, включающего по меньшей мере одну электрически проводящую жилу и по меньшей мере один термопластичный электроизоляционный слой, включает стадии, в которых импрегнируют термопластичный материал в измельченной твердой форме, имеющий энтальпию плавления, равную или меньшую 70 Дж/г, диэлектрической текучей средой для получения импрегнированного термопластичного материала; подают указанный импрегнированный термопластичный материал в измельченной твердой форме в одношнековый экструдер и экструдируют импрегнированный термопластичный материал на указанную по меньшей мере одну проводящую жилу, чтобы сформировать указанный по меньшей мере один термопластичный электроизоляционный слой, сообразно чему указанный импрегнированный термопластичный материал не подвергают никакой обработке в любой стадии механической гомогенизации в расплавленном состоянии. Изобретение обеспечивает улучшение диэлектрической прочности изоляции. 13 з.п. ф-лы, 2 ил.

Реферат

Предпосылки изобретения

Настоящее изобретение относится к способу изготовления силового кабеля. В частности, настоящее изобретение относится к способу изготовления силового кабеля для передачи или распределения электрической энергии, в особенности средневольтной или высоковольтной электрической энергии, причем указанный кабель имеет по меньшей мере один термопластичный электроизоляционный слой.

Кабели для передачи электрической энергии, как правило, включают по меньшей мере одну кабельную жилу. Кабельная жила обычно сформирована по меньшей мере одним проводником, последовательно покрытым внутренним полимерным слоем, имеющим полупроводящие свойства, промежуточным полимерным слоем, имеющим электроизоляционные свойства, наружным полимерным слоем, имеющим полупроводящие свойства. Кабели для передачи средне- или высоковольтной электрической энергии, как правило, включают по меньшей мере одну кабельную жилу, окруженную по меньшей мере одним экранирующим слоем, типично выполненным из металла или металлического и полимерного материала. Экранирующий слой может быть изготовлен в форме проволок (оплетки), или ленты, спирально намотанной вокруг кабельной жилы, или листа, охватывающего кабельную жилу в продольном направлении. Полимерные слои, окружающие по меньшей мере один проводник, обычно изготавливают из сшитого полимера на основе полиолефина, в частности сшитого полиэтилена (XLPE), или эластомерного этилен-пропиленового (EPR), или этилен-пропилен-диенового (EPDM) сополимеров, также сшитых, как представлено, например, в патентном документе WO 98/52197. Стадия сшивания, которую проводят после экструдирования полимерного материала на проводнике, придает материалу удовлетворительные механические и электрические характеристики даже при высоких температурах как в процессе непрерывного использования, так и при перегрузке по току.

Для удовлетворения требований к материалам, которые не должны быть вредными для окружающей среды как в ходе изготовления, так и во время применения и которые должны быть пригодными к утилизации для повторного использования по окончании срока службы кабеля, недавно были разработаны силовые кабели, имеющие кабельную жилу, выполненную из термопластичных материалов, то есть полимерных материалов, которые не являются сшитыми и тем самым могут быть повторно использованы в конце срока службы кабеля.

В этом отношении силовые кабели, включающие по меньшей мере один покровный слой, например изоляционный слой на основе полипропиленовой матрицы, тщательно смешанной с диэлектрической текучей средой, известны и раскрыты, например, в патентных документах WO 02/03398, WO 02/27731, WO 04/066317, WO 04/066318, WO 07/048422, WO 08/058572, и WO 11/092533. Полипропиленовая матрица, пригодная для кабелей этого типа, включает полипропиленовый гомополимер или сополимер или оба из них, отличающиеся относительно низкой кристалличностью, для создания кабеля с надлежащей гибкостью, но без ущерба для механических свойств и термобаростойкости при температурах эксплуатации и при перегрузке кабеля. На работоспособность кабельного покрытия, в частности изоляционного слоя кабеля, также влияет присутствие диэлектрической текучей среды, тщательно смешанной с указанной полипропиленовой матрицей. Диэлектрическая текучая среда не должна ухудшать вышеуказанные механические свойства и термобаростойкость и должна быть тщательно и однородно смешана с полимерной матрицей.

Поэтому для промышленного производства вышеуказанных силовых кабелей, имеющих термопластичный электроизоляционный слой, необходимо предусмотреть и разработать способ, который позволяет однородно смешивать диэлектрическую текучую среду с термопластичным материалом в предварительно заданном количестве, без причинения ущерба стабильности экструзионного процесса, на который может оказывать негативное влияние присутствие диэлектрической текучей среды на ранних стадиях экструзии, когда полимер еще не расплавился. Фактически, вследствие смазочных свойств диэлектрической текучей среды, она может вызывать неравномерности в перемещении и пластификации полимерного материала вдоль экструдерного цилиндра.

Возможное решение вышеуказанной технической проблемы описано в международной патентной заявке WO 02/47092, которая относится к способу изготовления кабеля, снабженного по меньшей мере одним термопластичным покрытием, включающему стадии, в которых: экструдируют термопластичный полимер и по меньшей мере одну диэлектрическую жидкость; пропускают указанный термопластичный материал по меньшей мере через один статический смеситель; укладывают и формуют указанный термопластичный материал вокруг проводника для получения слоя термопластичного покрытия на указанном проводнике. Добавление диэлектрической жидкости к термопластичному полимеру предпочтительно проводят, как показано в примерах работы, в стадии, в которой нагнетают жидкость в экструдер в зоне, в которой полимер уже находится в расплавленном состоянии, то есть в расположенной ниже по потоку зоне экструдера. Согласно одному альтернативному решению возможно добавление диэлектрической жидкости к термопластичному полимеру, когда указанный полимер находится в твердом состоянии, а именно: а) во время подачи термопластичного полимера в экструдер; b) перед вышеуказанной подачей или с) в зоне экструдера, в которой термопластичный полимер находится в твердом состоянии. В случае b) добавления диэлектрической жидкости может быть проведено во время предшествующей стадии компаундирования полимера в смесителе (в периодическом или непрерывном режиме) или путем импрегнирования полимера в форме гранул или порошка. В любом случае, согласно изобретению в патентном документе WO 02/47092 для получения однородного распределения диэлектрической жидкости во всем объеме кабельного покрытия ниже по потоку относительно стадии экструзии должна быть выполнена стадия гомогенизации с помощью статического смесителя.

Международная патентная заявка WO 02/27731 относится к кабелю, включающему по меньшей мере один электрический проводник и по меньшей мере один экструдированный покровный слой на основе термопластичного полимерного материала, смешанного с диэлектрической жидкостью. Смешение полимерной основы с диэлектрической жидкостью может быть проведено, например, с помощью внутреннего смесителя, имеющего тангенциальные или взаимозацепляющиеся роторы, или с использованием смесителя непрерывного действия, например смесителя Ko-Kneader (фирмы Buss), или двухшнекового экструдера с сонаправленным или противонаправленным вращением шнеков. В рабочих примерах описан способ получения образцов кабеля, которые подвергают измерениям диэлектрической прочности, в котором пропиленовый гомополимер или сополимер в форме гранул и диэлектрическую жидкость вместе с антиоксидантом подают в двухшнековый экструдер. Затем полученную таким образом смесь пропускают в одношнековый экструдер для дополнительной гомогенизации и фильтруют. Затем профильтрованную смесь подают в еще один экструдер, опять фильтруют и затем пропускают в трехтрубную головку для укладки одновременно с полупроводящими слоями с образованием тройного слоя на металлическом проводнике. Другие измерения диэлектрической прочности были выполнены на образцах в форме стакана из вышеуказанной термопластичной композиции, которую получили формированием дисков из изоляционного материала, которые предварительно были изготовлены исходя из гранул полимерного материала, импрегнированного диэлектрической жидкостью, следующим образом. Полимер в гранулированной форме подвергли предварительному нагреванию до температуры 80°C в турбомиксере, затем к гранулам при температуре 80°C в течение 15 минут добавляли диэлектрическую жидкость при перемешивании. После добавления перемешивание продолжали в течение еще одного часа при температуре 80°C, пока жидкость полностью не абсорбировалась полимерными гранулами. После этого материал подвергли пластикации в лабораторном двухшнековом смесителе при температуре 185°C до полной гомогенизации. Материал выходил из двухшнекового смесителя в форме гранул, которые затем были спрессованы с образованием дисков и затем отформованы для получения образцов в форме стакана.

Патент США № 3445394 относится к диэлектрической композиции, состоящей из твердофазного полиолефина, в частности полиэтилена, имеющего диспергированное в нем ароматическое углеводородное масло и стабилизирующую напряжение добавку. Смеси «добавка-масло» также эффективны в качестве стабилизаторов напряжения в полиэтилене высокой плотности (низкого давления) и в других полиолефинах, например, полипропилене. Смесь углеводородов с высоким содержанием ароматических соединений и стабилизирующей напряжение добавки используют в полиолефине в количестве, эффективном для действия в качестве стабилизатора напряжения, в частности, в количестве от 1 до 10% по весу в расчете на количество полиолефина. Композиции получают смешением масла и стабилизатора. Затем смесь добавляли в галтовочный барабан, в который предварительно был внесен полиолефин. Полиолефин гранулируется и поглощает смесь при переворачивании барабана. Затем гранулированной композиции придают форму экструзией с образованием изоляции провода.

В патенте Великобритании № 1303334 раскрыт электрический кабель или провод, имеющий изоляцию, включающую твердый олефиновый полимер вместе с одним или более стабилизаторами напряжения, составленный способными к полимеризации ароматическими или прочими циклическими мономерными соединениями. Эти мономерные соединения, например, могут быть введены в олефиновый полимер импрегнированием гранулярного олефинового полимера перед экструзией. Даже очень малые количества стабилизатора напряжения, например 0,1% стирола, достаточны для достижения значительного улучшения диэлектрической прочности изоляции.

Сущность изобретения

Согласно практическому опыту заявителя, в принципе возможно дополнительное повышение диэлектрической прочности термопластичного материала, как раскрытого выше, увеличением количества добавляемой в него диэлектрической текучей среды. Однако большое количество диэлектрической текучей среды, например выше 10% по весу, может вызывать помехи в процессе экструзии для изготовления изоляционного слоя. Во-первых, диэлектрическая текучая среда не может быть добавлена к гранулам полимера, когда их подают в экструдер, и также не может быть впрыснута выше по потоку относительно экструдерного цилиндра, а именно на начальном участке экструдера, где полимерный материал все еще твердый, поскольку диэлектрическая текучая среда оказывает значительное смазывающее действие на материал, вызывая тем самым проскальзывание его на металлической поверхности экструдерного цилиндра и шнека. Такой эффект проскальзывания обусловливает нестабильность процесса экструзии и, как следствие, проявляется в плохом качестве изоляционного слоя, в особенности в плане повышенного количества структурных дефектов. Вышеуказанные недостатки в особенности очевидны, когда скорость вращения экструдерного шнека высока, то есть когда требуется высокая скорость экструзии (например, выше 20 м/мин для средневольтного кабеля). Если скорость экструзии существенно снизить, в частности ниже 20 м/мин для средневольтного кабеля, процесс становится непривлекательным с точки зрения промышленного производства.

Решение, предусматриваемое в патентном документе WO 02/47092, которое состоит в нагнетании диэлектрической текучей среды в экструдерный цилиндр, предрасположено к проявлению ряда недостатков, поскольку нагнетание должно проводиться на конечном участке экструдера, на котором материал является расплавленным и полностью заполняет внутреннее пространство экструдера, поэтому нагнетание должно проводиться при очень высоких давлениях. Следовательно, могут происходить повреждения нагнетательного оборудования и также производственной установки, тогда как диэлектрическая текучая среда может оставаться захваченной в ней в течение длительного времени, с возможным разложением или даже пригоранием ее. Более того, может возникать локальное накопление диэлектрической текучей среды, которое может вызывать неприемлемое выпучивание термопластичного материала, формирующего электроизоляционный слой, причем такое выпучивание в некоторых случаях расширяется так, что вызывает разрыв наружного полупроводящего слоя.

Что касается возможности импрегнирования полимерных гранул диэлектрической текучей средой перед подачей их в экструдер, как было разъяснено выше, то в прототипе указано, что после стадии импрегнирования для дополнительного улучшения диспергирования диэлектрической текучей среды в полимерной матрице обязательно нужно подвергать импрегнированный материал дополнительной механической обработке в расплавленном состоянии либо до, либо после стадии экструзии, для обеспечения гомогенизации его. Например, согласно патентному документу WO 02/47092, сразу же ниже по потоку после стадии экструзии и перед осаждением на проводящую жилу материал пропускают через статический смеситель для получения однородности, тогда как согласно патентному документу WO 02/27731 для получения однородного распределения диэлектрической текучей среды термопластичный материал должен быть пропущен через многочисленные стадии смешения с использованием экструзии. Вышеуказанное многостадийное перемешивание обусловливает повышенную усложненность производственной установки. Такая повышенная усложненность не только является неблагоприятной с экономической точки зрения, но также может увеличивать опасность загрязнения примесями и разложения изоляционного слоя.

Поэтому согласно первому аспекту настоящее изобретение относится к способу изготовления силового кабеля, включающего по меньшей мере одну проводящую жилу и по меньшей мере один термопластичный электроизоляционный слой, который включает стадии, в которых:

- импрегнируют термопластичный материал в измельченной твердой форме, имеющий энтальпию плавления, равную или меньшую 70 Дж/г, диэлектрической текучей средой для получения импрегнированного термопластичного материала;

- подают указанный импрегнированный термопластичный материал в измельченной твердой форме в одношнековый экструдер; и

- экструдируют импрегнированный термопластичный материал на указанную по меньшей мере одну проводящую жилу, чтобы сформировать указанный по меньшей мере один термопластичный электроизоляционный слой;

сообразно чему указанный импрегнированный термопластичный материал не подвергают никакой обработке в любой стадии механической гомогенизации в расплавленном состоянии.

Для цели настоящего описания и пунктов последующей патентной формулы за исключением того, где оговорено иное, все числа, выражающие величины, количества, процентные доли и так далее, должны пониматься как модифицированные во всех примерах термином «около». Кроме того, все диапазоны включают любые комбинации раскрытых максимальной и минимальной точек и включают любые промежуточные диапазоны в них, которые могут быть или могут не быть конкретно перечислены здесь.

В настоящем описании и пунктах последующей патентной формулы под «электрически проводящей жилой» подразумевается электрически проводящий элемент, обычно выполненный из металлического материала, более предпочтительно алюминия, меди или их сплавов, либо в виде прутка, либо в форме многочисленных скрученных проволок, или проводящий элемент, как указанный выше, покрытый полупроводящим слоем.

Для целей изобретения термин «средневольтный» в основном означает напряжение между 1 кВ и 35 кВ, тогда как «высоковольтный» означает напряжения выше 35 кВ.

Под «электроизоляционным слоем» подразумевается покровный слой, выполненный из материала, имеющего изолирующие свойства, а именно имеющего диэлектрическую прочность (пробивная прочность диэлектрика) по меньшей мере 5 кВ/мм, предпочтительно выше 10 кВ/мм.

Термин «полупроводящий слой» означает покровный слой, выполненный из материала, имеющего полупроводящие свойства, такого как полимерная матрица, к которой добавлена, например, сажа, для получения значения объемного удельного электрического сопротивления, при комнатной температуре менее 500 Ом·м, предпочтительно менее 20·Ом∙м. Как правило, количество сажи может варьировать между 1 и 50% по весу, предпочтительно между 3 и 30% по весу относительно веса полимера.

Согласно одному предпочтительному варианту исполнения термопластичный материал подвергают импрегнированию в форме гранул или таблеток, имеющих средний размер от 2 до 7 мм, более предпочтительно от 3 до 6 мм.

Согласно одному предпочтительному варианту исполнения термопластичный материал подвергают импрегнированию диэлектрической текучей средой в количестве от 8% до 40% по весу, более предпочтительно от 10% до 30% по весу, еще более предпочтительно от 15% до 25% по весу относительно веса термопластичного материала.

Стадию импрегнирования предпочтительно проводят в смесителе. Смеситель может быть выбран, например, из ленточно-винтовых мешалок, барабанных смесителей, турбомиксеров.

Время, необходимое для достижения полного импрегнирования, главным образом зависит от свойств термопластичного материала и диэлектрической текучей среды и также от производительности смесителя и от температуры импрегнирования. Например, продолжительность импрегнирования может варьировать от 10 до 60 минут, предпочтительно от 15 до 45 минут. То обстоятельство, что термопластичный материал имеет энтальпию плавления, равную или меньшую 70 Дж/г, предпочтительно от 30 до 60 Дж/г, позволяет достигнуть по существу полной абсорбции диэлектрической текучей среды, поскольку термопластичный материал имеет пониженную кристалличность и поэтому проявляет высокую совместимость с диэлектрической текучей средой, то есть быстро воспринимает даже большие количества ее. В конце стадии импрегнирования гранулы или таблетки термопластичного материала являются по существу сухими, с нелипкой и незамасленной поверхностью. Это является весьма значительным преимуществом для последующего обращения с импрегнированным материалом и его обработки.

Стадии импрегнирования преимущественно может предшествовать стадия, в которой термопластичный материал нагревают при температуре от 30°C до 110°C, более предпочтительно от 50°C до 90°C (стадия предварительного нагревания). Стадия предварительного нагревания облегчает абсорбцию диэлектрической текучей среды в термопластичный материал. В отсутствие стадии предварительного нагревания стадия импрегнирования может быть проведена с удовлетворительными результатами благодаря относительно низкой энтальпии плавления термопластичного материала, но при более длительном времени импрегнирования. Стадия предварительного нагревания может быть проведена до загрузки термопластичного материала в смеситель или после указанной загрузки перед добавлением диэлектрической текучей среды.

Стадия импрегнирования может быть проведена в периодическом режиме, поэтому размеры смесителя, в котором выполняют импрегнирование, надлежащим образом выбирают так, чтобы обеспечить непрерывную подачу в экструзионную установку, главным образом на основе продолжительности импрегнирования и скорости экструзии. В некоторых случаях могло бы быть полезным предусмотреть между стадиями импрегнирования и подачи стадию временного хранения импрегнированного термопластичного материала, чтобы гарантировать непрерывную подачу в экструзионную установку. Во время хранения импрегнированный термопластичный материал также претерпевает некоторого рода «созревание», которое может дополнительно усилить абсорбцию и однородное распределение диэлектрической текучей среды в термопластичном материале.

Способ согласно настоящему изобретению позволяет изготавливать силовые кабели с высокой скоростью производства, обычно по меньшей мере 20 м/мин, предпочтительно по меньшей мере 30 м/мин для средневольтных кабелей. Что касается верхнего предела скорости, то это зависит от других технологических условий, таких как модель и габариты экструдера, или типа другого оборудования ниже по потоку относительно стадии экструзии; конечно, более высокая скорость изготовления делает способ более привлекательным с точки зрения промышленного производства. Что касается скорости экструзии высоковольтных силовых кабелей, то способом согласно настоящему изобретению может быть достигнуто повышение на 30-50%, принимая во внимание то, что высоковольтные кабели обычно изготавливают при скорости экструзии около 1-2 м/мин.

После стадии импрегнирования импрегнированный термопластичный материал в измельченной форме предпочтительно непосредственно подают в одношнековый экструдер, в котором материал, после начальной пластикации в твердой форме, расплавляется и затем экструдируется на указанную по меньшей мере одну электрически проводящую жилу, чтобы сформировать указанный по меньшей мере один термопластичный электроизоляционный слой.

Следует отметить, что первоочередным назначением одношнекового экструдера является расплавление термопластичного полимера и создание давления в полученном таким образом расплавленном материале, чтобы он мог быть экструдирован через фильеру или впрыснут в пресс-форму. Другие технологические установки, в частности двухшнековые экструдеры, не только расплавляют термопластичный материал, но также обеспечивают значительное перемешивающее действие в нем. Другими словами, при использовании одношнекового экструдера по существу не может быть достигнуто перемешивание компонентов термопластичного материала, тогда как перемешивающее действие типично выполняется двухшнековым экструдером.

В любом случае, способ согласно изобретению не требует проведения какой-нибудь стадии механической гомогенизации в расплавленном состоянии импрегнированного материала, чтобы улучшить диспергирование диэлектрической текучей среды в указанном термопластичном материале. Это является существенным преимуществом в плане производительности, а также в отношении первоначальных затрат и расходов на техническое обслуживание производственной установки. Следует отметить, что, как было разъяснено выше, одношнековый экструдер, используемый для экструдирования импрегнированного термопластичного материала на электрически проводящую жилу, не производит реальной механической гомогенизации самого материала.

Более того, применение одношнекового экструдера создает значительные преимущества сравнительно с двухшнековым экструдером. Как уже было указано выше, одношнековый экструдер может создавать значительное давление на расплавленный материал, который тем самым может быть эффективно подан на экструзионную головку. Напротив, давление на расплавленный материал, оказываемое в двухшнековом экструдере, иногда является недостаточным для эффективной экструзии термопластичного материала на проводящую жилу, тем самым требуя добавления надлежащего насоса для повышения давления расплавленного материала перед подачей его на экструзионную головку.

Термопластичный материал может быть составлен одиночным термопластичным полимером или смесью по меньшей мере двух термопластичных полимеров. Как сообщалось выше, термопластичный материал имеет энтальпию плавления, равную или меньшую 70 Дж/г, предпочтительно от 30 до 60 Дж/г, которая может рассматриваться как общая энтальпия плавления, измеряемая на термопластичном материале анализом с использованием дифференциальной сканирующей калориметрии (DSC).

Согласно одному предпочтительному варианту исполнения, термопластичный полимерный материал выбирают из:

- по меньшей мере одного сополимера (i) пропилена по меньшей мере с одним олефиновым сомономером, выбранным из этилена и α-олефина иного, нежели пропилен, причем указанный сополимер имеет температуру плавления, более высокую или равную 130°С, и энтальпию плавления от 20 Дж/г до 90 Дж/г;

- смеси по меньшей мере одного сополимера (i) по меньшей мере с одним сополимером (ii) этилена по меньшей мере с одним α-олефином, причем указанный сополимер (ii) имеет энтальпию плавления от 0 Дж/г до 120 Дж/г;

- смеси по меньшей мере одного пропиленового гомополимера по меньшей мере с одним сополимером (i) или сополимером (ii);

причем по меньшей мере один из сополимера (i) и сополимера (ii) представляет собой гетерофазный сополимер.

Под «гетерофазным сополимером» подразумевается сополимер, в котором эластомерные домены, например этилен-пропиленовый эластомер (EPR), диспергированы в матрице из пропиленового гомополимера или сополимера.

По меньшей мере один электроизоляционный слой может иметь толщину по меньшей мере 8 мм, например по меньшей мере 12 мм. Толщина изоляционного слоя зависит от напряжения, которое предполагается проводить по кабелю, и от общей конструкции кабеля (составов и конфигурации проводника, сорта материала, используемого для изоляционных слоев и т.д.). Например, кабель с полиэтиленовой изоляцией, предназначенный для передачи тока под напряжением 400 кВ и имеющий одиночный проводник, выполненный из скрученных медных проволок, может иметь изоляционный слой толщиной 27 мм.

Термопластичный полимерный материал предпочтительно имеет индекс текучести расплава (MFI), измеренный при температуре 230°C под нагрузкой 21,6 Н согласно стандарту ASTM D1238-00, от 0,05 дециграммов (дг)/мин до 10,0 дг/мин, более предпочтительно от 0,4 дг/мин до 5,0 дг/мин.

Олефиновый сомономер в сополимере (i) может представлять собой этилен или α-олефин с формулой СН2=СН-R, в которой R представляет линейную или разветвленную С2-С10-алкильную группу, выбранный, например, из 1-бутена, 1-пентена, 4-метил-1-пентена, 1-гексена, 1-октена, 1-децена, 1-додецена или их смесей. В особенности предпочтительны пропилен-этиленовые сополимеры.

Олефиновый сомономер в сополимере (i) предпочтительно присутствует в количестве, равном или меньшем, чем 15 мольных процентов, более предпочтительно равном или меньшем, чем 10 мольных процентов.

Олефиновый сомономер в сополимере (ii) может представлять собой олефин с формулой СН2=СН-R, в которой R представляет линейную или разветвленную алкильную группу, содержащую от 1 до 12 атомов углерода. Указанный олефин предпочтительно выбирают из пропилена, 1-бутена, изобутилена, 1-пентена, 4-метил-1-пентена, 1-гексена, 1-октена, 1-додецена или их смесей. В особенности предпочтительны пропилен, 1-бутен, 1-гексен и 1-октен.

Согласно одному предпочтительному варианту исполнения по меньшей мере один сополимер (ii) представляет собой сополимер линейного полиэтилена низкой плотности (LLDPE). Олефиновый сомономер предпочтительно присутствует в LLDPE в количестве от 2 до 12% по весу.

Согласно одному предпочтительному варианту исполнения сополимер (i) или сополимер (ii) или оба из них представляют собой статистические сополимеры. Под «статистическим сополимером» понимают сополимер, в котором сомономеры беспорядочно распределены вдоль полимерной цепи.

В сополимере (i) или сополимере (ii) или в обоих, когда они являются гетерофазными, эластомерная фаза преимущественно присутствует в количестве, равном или большем 45% по весу относительно общего веса сополимера.

В особенности предпочтительными гетерофазными сополимерами (i) или (ii) являются такие, в которых эластомерная фаза состоит из эластомерного сополимера этилена и пропилена, включающего от 15% по весу до 50% по весу этилена и от 50% по весу до 85% по весу пропилена относительно веса эластомерной фазы.

Предпочтительные гетерофазные сополимеры (ii) представляют собой пропиленовые сополимеры, в частности:

(ii-а) сополимеры, имеющие следующий мономерный состав: 35% моль - 90% моль этилена, 10% моль - 65% моль алифатического α-олефина, предпочтительно пропилена, 0% моль - 10% моль полиена, предпочтительно диена, более предпочтительно 1,4-гексадиена или 5-этилен-2-норборнена (к этому классу относятся этилен-пропиленовые каучуки EPR и EPDM);

(ii-b) сополимеры, имеющие следующий мономерный состав: 75% моль - 97% моль, предпочтительно 90% моль - 95% моль, этилена, 3% моль - 25% моль, предпочтительно 5% моль - 10% моль алифатического α-олефина, 0% моль - 5% моль, предпочтительно 0% моль - 2% моль полиена, предпочтительно диена (например, этилен/1-октеновых сополимеров).

Гетерофазные сополимеры могут быть получены последовательно сополимеризацией: 1) пропилена, возможно, содержащего небольшие количества по меньшей мере одного олефинового сомономера, выбранного из этилена и α-олефина иного, нежели пропилен; и затем: 2) смеси этилена с α-олефином, в частности пропиленом, необязательно с небольшой долей полиена.

Термин «полиен» в основном означает сопряженный или несопряженный диен, триен или тетраен. Когда присутствует диеновый сомономер, этот сомономер, как правило, содержит от 4 до 20 атомов углерода, и его предпочтительно выбирают из линейных сопряженных или несопряженных диолефинов, например, таких как 1,3-бутадиен, 1,4-гексадиен, 1,6-октадиен и тому подобные; моноциклических или полициклических диенов, например, таких как 1,4-циклогексадиен, 5-этилиден-2-норборнен, 5-метилен-2-норборнен, винилнорборнен или их смесей. Когда присутствует триеновый или тетраеновый сомономер, этот сомономер типично содержит от 9 до 30 атомов углерода, и его предпочтительно выбирают из триенов или тетраенов, содержащих винильную группу в молекуле, или 5-норборнен-2-ильную группу в молекуле. Конкретными примерами триеновых или тетраеновых сомономеров, которые могут быть использованы в настоящем изобретении, являются: 6,10-диметил-1,5,9-ундекатриен, 5,9-диметил-1,4,8-декатриен, 6,9-диметил-1,5,8-декатриен, 6,8,9-триметил-1,6,8-декатриен, 6,10,14-триметил-1,5,9,13-пентадекатриен или их смеси. Полиен предпочтительно представляет собой диен.

Сополимер (i) или сополимер (ii) или оба из них предпочтительно имеют температуру плавления от 140°C до 180°C.

Сополимер (i) предпочтительно имеет энтальпию плавления от 25 Дж/г до 80 Дж/г.

Сополимер (ii) предпочтительно имеет энтальпию плавления от 10 Дж/г до 90 Дж/г, когда является гетерофазным, и от 50 Дж/г до 100 Дж/г, будучи гомофазным (по существу не содержащим гетерофазного компонента).

Когда термопластичный материал изоляционного слоя включает смесь сополимера (i) и сополимера (ii), соотношение между сополимером (i) и сополимером (ii) преимущественно составляет от 1:9 до 8:2, предпочтительно от 2:8 до 7:3.

Когда термопластичный материал изоляционного слоя включает смесь пропиленового гомополимера и по меньшей мере одного из сополимера (i) и сополимера (ii), соотношение между пропиленовым гомополимером и сополимером (i) или сополимером (ii) или ими обоими преимущественно составляет от 0,5:9,5 до 5:5, предпочтительно от 1:9 до 3:7.

Термопластичный материал изоляционного слоя предпочтительно включает смесь пропиленового гомополимера с одним сополимером (i) и двумя сополимерами (ii); в этом случае один из сополимеров (ii) представляет собой гетерофазный сополимер, тогда как другой является гомофазным.

Что касается диэлектрической текучей среды, то для получения однородной на микроскопическом уровне дисперсии диэлектрической текучей среды в полимерном материале необходима высокая совместимость между диэлектрической текучей средой и термопластичным материалом. Диэлектрическая текучая среда, пригодная для формирования термопластичного электроизоляционного слоя, не должна включать полярных соединений или может содержать только ограниченное количество их, чтобы избежать значительного повышения диэлектрических потерь.

Концентрация по весу указанной по меньшей мере одной диэлектрической текучей среды в указанном термопластичном материале предпочтительно является более низкой, чем концентрация насыщения указанной диэлектрической текучей среды в указанном термопластичном материале. Концентрация насыщения диэлектрической текучей среды в термопластичном полимерном материале может быть определена методом абсорбции текучей среды на образцах Dumbell, как описано, например, в патентном документе WO 04/066317.

При использовании диэлектрической текучей среды в количестве, как определено выше, поддерживаются термомеханические характеристики изоляционного слоя и предотвращается выпотевание диэлектрической текучей среды из термопластичного материала.

По меньшей мере одна диэлектрическая текучая среда, как правило, совместима с термопластичным материалом. «Совместимый» означает, что химический состав текучей среды и термопластичного материала является таким, что получается однородная на микроскопическом уровне дисперсия диэлектрической текучей среды в полимерном материале при примешивании текучей среды в полимер подобно пластификатору.

Согласно одному дополнительному предпочтительному варианту исполнения диэлектрическая текучая среда имеет температуру плавления или температуру застывания от -130°C до +80°C.

Диэлектрические текучие среды, пригодные для применения в кабеле согласно изобретению, описаны, например, в патентных документах WO 02/03398, WO 02/27731, WO 04/066318, WO 07/048422 и WO 08/058572, все на имя заявителя.

Согласно одному дополнительному предпочтительному варианту исполнения диэлектрическая текучая среда имеет предварительно заданную вязкость, чтобы предотвратить быструю диффузию жидкости внутри изоляционного слоя и тем самым ее миграцию наружу, а также обеспечить возможность легкой подачи диэлектрической текучей среды в термопластичный материал и абсорбции в нем, когда он находится в твердой измельченной форме. Как правило, диэлектрическая текучая среда согласно изобретению имеет вязкость при температуре 40°C от 1 сСт до 100 сСт, предпочтительно от 5 сСт до 100 сСт (измеренную согласно стандарту ASTM D445-03).

Диэлектрическая текучая среда согласно изобретению имеет отношение числа углеродных атомов ароматических компонентов к общему числу атомов углерода (далее также обозначаемое Car/Ctot), большее или равное 0,3. Отношение Car/Ctot предпочтительно составляет величину ниже 1. Например, Car/Ctot составляет от 0,4 до 0,9. Число углеродных атомов ароматических компонентов подразумевает число атомов углерода, которые входят в состав ароматического цикла. Отношение числа углеродных атомов ароматических компонентов к совокупному числу атомов углерода может быть определено согласно стандарту ASTM D3238-95(2000)e1.

Примерами пригодных диэлектрических текучих сред являются ароматические масла либо моноциклические, полициклические (конденсированные или нет) или гетероциклические (то есть содержащие по меньшей мере один гетероатом, выбранный из кислорода, азота или серы, предпочтительно кислород), причем ароматические или гетероароматические фрагменты содержат в качестве заместителя по меньшей мере одну С1-С20-алкильную группу и их смеси. Когда присутствуют два или более циклических фрагмента, такие фрагменты могут быть связаны С1-С5-алкенильной группой.

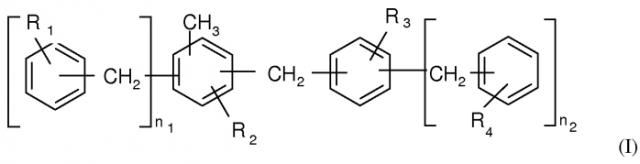

Например, диэлектрическая текучая среда включает по меньшей мере один алкиларильный углеводород, имеющий структурную формулу (I):

в которой:

группы R1, R2, R3 и R4, одинаковые или различные, представляют атом водорода или метил;

n1 и n2, одинаковые или различные, равны нулю, 1 или 2 при условии, что сумма «n1+n2» является меньшей или равной 3.

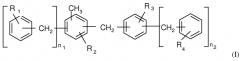

В еще одном примере диэлектрическая текучая среда включает по меньшей мере один простой дифениловый эфир, имеющий следующую структурную формулу (II):

в которой группы R5 и R6 являются одинаковыми или различными и представляют атом водорода, фенильную группу, незамещенную или имеющую в качестве заместителя по меньшей мере одну алкильную группу, или алкильную группу, незамещенную или имеющую в качестве заместителя по меньшей мере один фенил. Под алкильной группой подразумевается линейный или разветвленный С1-С24-, предпочтительно С1-С20-углеводород