Устройство для измерения длины легкодеформируемых композитных материалов

Иллюстрации

Показать всеИзобретение относится к машиностроению для легкой промышленности и может быть использовано в машинах для измерения длины движущихся длинномерных легкодеформируемых композитных материалов в условиях, не исключающих их проскальзывание и деформацию. Устройство содержит привод размотки рулона, средства транспортирования материала по технологическому измерительному тракту, средства считывания и обработки информации о перемещении материала с системой коррекции результатов измерения, в состав которых входят датчики наличия движущегося материала и пневматический транспортирующий барабан с энкодером, преобразующим угол поворота последнего в импульсные сигналы, и цифровым манометром, посредством электронных блоков преобразования считываемой информации скоммутированным с процессором. Система коррекции результатов измерения с учетом проскальзывания материала относительно пневматического барабана устройства включает дополнительный энкодер для считывания угла поворота приводного транспортирующего валика, при этом оба энкодера посредством электронного блока обработки и передачи полученных результатов скоммутированы с входом процессора. Технический результат - повышение точности измерения длины легкодеформируемых композитных материалов за счет непрерывно осуществляемого отслеживания проскальзывания материала и непрерывной коррекции результатов измерения с учетом величины упомянутого проскальзывания. 1 ил.

Реферат

Предлагаемое изобретение относится к машиностроению для легкой промышленности и может быть использовано в машинах для измерения длины движущихся длинномерных легкодеформируемых композитных материалов в условиях, не исключающих их проскальзывание и деформацию.

Известно устройство для измерения длины листовых материалов (а.с. СССР №1557449, опубл. 1990.04.15), содержащее два пневматических транспортирующих валика, сообщающихся между собой гибким воздухопроводом, причем полости валиков подключены к источникам сжатого воздуха через редуктор, а скорость транспортирования материала имеет постоянное значение независимо от степени деформации пневматических барабанов. В процессе измерения с помощью известного устройства не представляется возможным учесть деформационное состояние движущегося материала до взаимодействия с рабочими органами перед началом считывания измерительной информации, которое является источником первичной погрешности.

Известно устройство для измерения длины текстильных материалов (а.с. СССР №1760311, опубл. 1992.09.07), в состав которого входит система коррекции погрешности от проскальзывания при измерении длины движущихся длинномерных материалов посредством синхронизации движения армированной транспортерной ленты и текстильного материала с помощью специальных схватов, что позволяет в процессе измерения в значительной мере исключить погрешности от проскальзывания. Недостатком этого устройства является конструктивная сложность измерительной системы и невозможность учета деформационных характеристик материала при транспортировании материалов до входа их в контакт взаимодействия с измерительными рабочими органами, что особенно важно при измерении длины легкодеформируемых композитных материалов, в частности, длинномерных трикотажных полотен.

Наиболее близким к заявляемому (пат. РФ №2519986, опубл.2014.06) является устройство для измерения длины движущихся длинномерных легкодеформируемых материалов, которое содержит средства разматывания, две системы транспортирующих валиков, каждая из которых снабжена двигателем, а также средства считывания и обработки информации о перемещении материала с системой коррекции результатов измерения в зависимости от величины деформации материала, в состав которых входит эластичный пневматический барабан, вал которого связан с энкодером и который пневматическими каналами сообщается с цифровым манометром, а также электронные блоки преобразования считываемой информации, сопряженные каналами связи с процессором.

Недостатком известного устройства является недостаточная точность измерения, обусловленная неучтенной погрешностью, связанной с проскальзыванием материала относительно рабочих органов измерительной системы (пневматического барабана) при разгоне и выбеге устройства из-за инерционности привода, причем проскальзывание является трудно прогнозируемым и неконтролируемым и может проявляться в различной мере в зависимости от текущих условий взаимодействия движущегося материала с рабочими органами.

Задачей изобретения является создание устройства для измерения длины длинномерных легкодеформируемых композитных материалов, обеспечивающего коррекцию погрешности измерения, обусловленной проскальзыванием материала при его взаимодействии с пневматическим барабаном измерительной системы.

Технический результат устройства заключается в повышении точности измерения длины легкодеформируемых композитных материалов за счет непрерывного отслеживания проскальзывания материала при его взаимодействии с рабочими органами измерительной системы и непрерывной коррекции результатов измерения с учетом величины упомянутого проскальзывания.

Заявленный технический результат достигается устройством для измерения длины легкодеформируемых композитных материалов, содержащим средства разматывания материала, средства его транспортировки с двумя системами приводных транспортирующих валиков, средства считывания и обработки информации о перемещении материала с системой коррекции результатов измерения, в состав которых входит связанный с цифровым манометром пневматический барабан, вал которого снабжен энкодером. которое, в отличие от известного, содержит дополнительный энкодер для считывания угла поворота приводного транспортирующего валика, установленного вне зоны считывания угла поворота пневматического барабана, при этом оба энкодера связаны с блоком совпадения «И» и посредством блока сопряжения и контроллера скоммутированы с входом процессора.

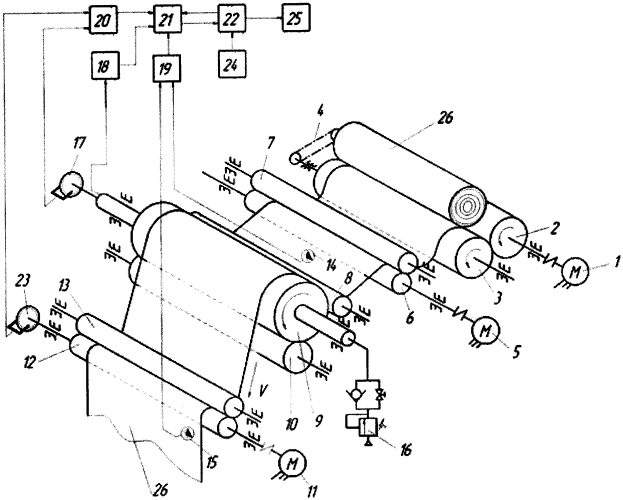

На приведенном чертеже показана структурно-кинематическая схема предлагаемого устройства.

Устройство для измерения длины легкодеформируемого текстильного материала содержит средства разматывания материала (привод размотки), в состав которых входят двигатель 1, разматывающие валики 2 и 3, связанные цепной передачей 4; систему транспортировки материала, которая содержит двигатель 5, транспортирующие валики 6, 7 и направляющий валик 8 и обеспечивает подачу материала к началу технологического тракта, представляющего собой зону измерения и оборудованного эластичным пневматическим барабаном 9 специальной конструкции, снабженным необходимыми средствами считывания и обработки информации, а также опорный валик 10.

На выходе технологического тракта установлена вторая система транспортировки материала, которая содержит двигатель 11, приводной 12 и прижимной 13 валики и подает материал после измерения длины для его последующей намотки в рулон.

Вдоль технологического тракта на постоянном и конструктивно обоснованном расстоянии установлены датчики 14 и 15, фиксирующие наличие обрабатываемого материала в зоне измерения, при этом для обеспечения рабочего состояния пневматического барабана 9 путем создания в нем соответствующего давления использован источник сжатого воздуха 16.

Устройство включает также энкодер 17, связанный с валом пневматического барабана 9 и преобразующий углы его поворота в импульсные сигналы, а также цифровой манометр 18, для непрерывного определения давления в полости пневматического барабана 9 в ходе измерения длины материала, блок совпадения 19 по схеме «И» для считывания и передачи результатов измерения от цифрового манометра 18 посредством блока сопряжения 20 в контроллер 21 и, соответственно, в процессор 22. Кроме того, система коррекции результатов измерения с учетом погрешности измерения от проскальзывания содержит энкодер 23 для считывания угла поворота приводного транспортирующего валика 12, установленный для удобства работы устройства вне зоны действия первого энкодера, а также блок 24 для ввода исходных характеристик материала и конструктивных параметров технологического тракта в процессор 22 и блок 25 визуализации информации и ее печати.

Устройство работает следующим образом.

Рулон материала 26 устанавливают на разматывающие валики 2 и 3. Включают привод 1, при этом происходит предварительное разматывание рулона на величину, достаточную для начальной заправки полотна в транспортирующие органы устройства.

Начальная технологическая заправка устройства материалом и подготовка к измерению заключается в проведении полотна между первой парой транспортирующих валиков 6 и 7 с помощью двигателя 5 с обводом полотном эластичного пневматического барабана 9 под требуемым углом обхвата. Далее измеряемое полотно пропускают под направляющим валиком 8 и между приводными транспортирующими валиками 12 и 13, установленными на выходе зоны измерения.

Посредством блока 24 в процессор 22 в качестве исходных данных вводят известную по технической документации длину технологического тракта, т.е. зоны измерения, и данные по деформационной зависимости е измеряемого материала от сил натяжения. О технологической готовности устройства к работе сигнализирует информация от датчиков 14 и 15, свидетельствующая о наличии материала 26 в зоне измерения. При отсутствии материала в этой зоне показания от цифрового манометра 18 и от блока сопряжения 20 не поступают через контроллер 21 в процессор 22.

При включении двигателей 1, 5. 11 под действием натяжения сбегающей ветви материала инициируется вращение пневматического барабана 9 и перемещение материала по технологическому тракту с постоянной скоростью, задаваемой парой приводных транспортирующих валиков 12 и 13. Транспортирующие валики 6, 7, а также направляющий валик 8 в процессе измерения поддерживают постоянным зафиксированное до начала измерения значение угла обхвата материалом 26 пневматического измерительного барабана 9, внутри которого создается необходимое давление воздуха.

В результате обеспечивается контактное взаимодействие измеряемого материала с поверхностью пневматического барабана 9, совместное движение, контактирующих поверхностей и необходимое для работы устройства натяжение сбегающей ветви материала. Однако возможность проскальзывания материала, при этом не исключается.

Измерение длины с корректировкой результатов измерений, учитывающей его возможное проскальзывание, начинается по сигналу от датчиков 14 и 15 о поступлении материала в зону измерения.

При движении материала импульсные сигналы от энкодеров 17 и 23 через блок сопряжения 20 при наличии разрешения от блока 19 «И» по схеме совпадения информации непрерывно поступают в контроллер 21 и после первичной обработки далее проходят в процессор 22.

В процессе измерения длины материала цифровой манометр 18 непрерывно определяет давление во внутренней полости пневматического барабана 9, которое обусловлено силами натяжения материала и характеризует деформационное состояние материала. Измеренное значение поступает в процессор 22, который производит пересчет измеренных значений в значения силы натяжения материала и по внесенным в его память данным деформационной зависимости е измеряемого материала от сил натяжения осуществляет коррекцию измерения длины движущегося материала на величину относительной деформации , где l0 - базовое значение длины материала, приходящееся на один оборот пневматического барабана 9 для данного измерения.

В контроллере 21 осуществляется процедура обработки сигналов энкодеров 17 и 23 с переводом их импульсов в значения углов поворота барабана 9 и валика 12 и производится сравнение полученных значений с учетом передаточной функции (β) между их углами поворота (наличие либо отсутствие совпадения вычисленных значений). При несовпадении этих величин информация передается в процессор 22 для корректировки измеренного значения длины материала с учетом возникшей погрешности.

При наличии проскальзывания материала относительно поверхности пневматического барабана 9 энкодер 17, установленный на его валу, выдает заниженное количество импульсов, не соответствующее истинной длине оттранспортированного материала, так как барабан 9 не имеет привода, а вращается за счет сил натяжения материала.

Валик 12, на оси которого установлен энкодер 23, является приводным от двигателя 11, и количество поступающих от этого энкодера импульсов от проскальзывания материала и его деформации не зависит. Это означает, что разница в количестве поступающих от энкодеров 17 и 23 импульсов сверх той, которая обусловлена конструктивно и определяется коэффициентом передачи (β) между осями вращения барабана 9 и приводного валика 12 (этот параметр известен, он закладывается при разработке устройства и остается постоянным), является оперативной информацией, которая свидетельствует о наличии проскальзывании и о необходимости корректировки измеренного значения длины материала с учетом погрешности, обусловленной его проскальзыванием.

В каждом цикле измерения длины материала поступающая в процессор 22 информация обрабатывается с учетом текущего значения деформации для каждого импульса проскальзывания и корректируется на величину рассчитанных погрешностей, связанных с деформацией материала и его проскальзыванием , которые являются составляющими суммарной погрешности измерения. Таким образом, с учетом базового значения l0 длины материала и суммарной погрешности, имеем:

Результаты измерения длины всего рулона формируются в базе данных процессора по заданному алгоритму и при необходимости выводятся на внешнее терминальное устройство 25 для визуализации и печати.

При проведении следующих измерений длины легкодеформируемого композитного рулонного материала цикл работы устройства и расчетные процедуры повторяются.

Устройство для измерения длины легкодеформируемых композитных материалов, содержащее средства разматывания материала, средства его транспортировки, включающие две системы приводных транспортирующих валиков, средства считывания и обработки информации о перемещении материала с системой коррекции результатов измерения, в состав которых входит связанный с цифровым манометром пневматический барабан, вал которого снабжен энкодером, отличающееся тем, что содержит дополнительный энкодер для считывания угла поворота приводного транспортирующего валика, установленный вне зоны считывания угла поворота пневматического барабана первым энкодером, при этом оба энкодера связаны с блоком совпадения «И» и посредством блока сопряжения и контроллера скоммутированы с входом процессора.