Устройство для автоматической резки и укладки пропитанных полимером волокон

Иллюстрации

Показать всеИзобретение относится к устройству для автоматической резки и укладки пропитанных полимером волокон и к способу, осуществляемому этим устройством. Техническим результатом является автоматизация процесса укладки и резки волокна с увеличением производительности оборудования. Технический результат достигается устройством для автоматической резки и укладки пропитанных полимером волокон, которое содержит опору, которая служит для установки устройства на каретку, выполненную с возможностью движения вдоль и перпендикулярно оси наматываемой детали. Множество пневмоцилиндров, один из которых является вращательным и обеспечивает возможность вращения всех компонентов, установленных на направляющей. При этом пневмоцилиндр (5) осуществляет линейное движение всех компонентов, установленных на направляющей. Цилиндр (9) обеспечивает возможность линейного движения или задействования платформы для удержания волокна с целью вытянуть ее наружу. Цилиндр (10) обеспечивает линейное перемещение платформы для резки волокна. Цилиндр (13) обеспечивает возможность открывания и закрывания держателя волокна. Цилиндр (14) обеспечивает возможность открывания и закрывания ножа. Цилиндр (16) обеспечивает возможность движения прижимного ролика. 2 н. и 5 з.п. ф-лы, 2 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к области выполнения технологических операций. В соответствии с международной патентной классификацией (IPC) изобретение относится к разделу обработки пластичных материалов или обработки материалов в состоянии пластичности. Изобретение принадлежит к группе придания формы намоткой, что позволяет отнести его к классу В29С 53/00.

Изобретение также может быть классифицировано в раздел или подгруппу формования с ручным размещением или укладкой волокна. В этом случае маркировка будет В29С 70/30.

Техническая проблема, решаемая изобретением

На современном уровне техники намотку и укладку волокон на поверхности детали, подлежащей намотке методом филаментной намотки, и резку волокон выполняют вручную. Устройство, раскрытое и описанное в данном описании изобретения, решает эту проблему. При использовании этого устройства ручную операцию резки пропитанных волокон выполняют машины. Кроме того, при современном состоянии техники операции намотки и размещения волокон повторяют для каждой новой намотки. Использование предлагаемого устройства обеспечивает полную автоматизацию процесса и тем самым уменьшает подготовительное время перед намоткой, что очень полезно, если устройство используется в машинах, которые позволяют одновременно наматывать больше деталей.

Уровень техники

Филаментная намотка означает изготовление деталей, содержащих большую объемную долю и заданную ориентацию волокон. Обычно волокна пропитывают полимером и затем обрабатывают легкими или тяжелыми реактивами. Пропитанные волокна затем наматывают точно вокруг оправки по заданной схеме для получения формы детали. После намотки полимер вступает в реакцию, обычно с использованием тепла. Возможно удаление форм или их оставляют как составную часть детали. Этот процесс, в основном, используют для полых, по существу, круглых или овальных компонентов, например для труб и баков. Сосуды высокого давления, трубы и приводные валы обычно изготавливают с использованием филаментной намотки. Ее используют в сочетании с другими способами наложения волокон, например ручной укладкой и вязанием. Тампонирование обеспечивают посредством натяжения волокон, и содержание полимера, как правило, является стандартным (Rosato, DV). Возможна пропитка волокон полимером до намотки (мокрая намотка), предварительная пропитка (сухая намотка) или последующая пропитка. Преимуществом мокрой намотки является низкая стоимость материалов с большим сроком хранения и низкая вязкость. Системы с предварительной пропиткой изготавливают детали с большим содержанием полимера, и они часто позволяют выполнять более быструю намотку.

Во всех рассмотренных выше случаях, независимо от вида выполняемой намотки, она производится вручную. Данная патентная заявка раскрывает, что применение изобретения в производственном процессе позволит автоматизировать резку и повторный ввод волокон на наматываемую деталь, что до настоящего времени выполнялось вручную и требовало участия человека и повторения процесса с каждой новой намоткой. В этом изобретении первый ввод пропитанных волокон через устройство оператор выполняет вручную, а затем весь процесс резки и размещения волокон на поверхности обматываемой детали для последующей намотки производится автоматически.

Это устройство должно рассматриваться только как дополнительное устройство, установленное на соответствующих станках, и не должно отождествляться с конкретными изобретениями, определяющими способ намотки. Суть изобретения состоит в замене ручного процесса резки и автоматизации процесса.

Описание технического решения проблемы

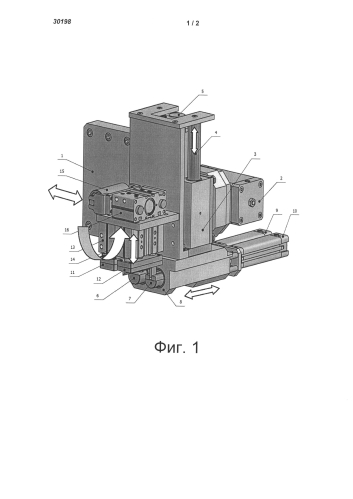

Для лучшего описания сущности технического решения, предложенного в изобретении, обратимся к фиг. 1, на которой показано устройство для автоматической резки и укладки пропитанных полимером волокон, содержащее следующие компоненты:

1) опору

2) вращательный пневмоцилиндр

3) опору для линейного перемещения

4) направляющую

5) пневмоцилиндр для линейного перемещения

6) платформу для удержания волокна

7) платформу для резки волокна

8) кожух платформы для удержания волокна и платформы для резки волокон

9) пневмоцилиндр для перемещения платформы для удержания волокна

10) пневмоцилиндр для перемещения платформы для резки волокна

11) держатель волокна

12) нож

13) пневмоцилиндр для перемещения держателя волокна

14) пневмоцилиндр для перемещения ножа

15) прижимной ролик

16) пневмоцилиндр для перемещения ролика

Указанные выше компоненты устройства выполняют следующие функции.

Опора 1 предназначена для установки устройства на каретке, обеспечивающей возможность перемещения вдоль или перпендикулярно оси наматываемой детали. Устройство также содержит множество пневмоцилиндров. Вращательный пневмоцилиндр 2 обеспечивает возможность вращения всех компонентов, установленных на направляющей 4, причем указанные компоненты и пневмоцилиндр 5 поворачиваются посредством вращательного цилиндра. Пневмоцилиндр 5 осуществляет линейное перемещение всех компонентов. Пневмоцилиндр 5 обеспечивает движение вниз всех компонентов, установленных на направляющей 4, при одновременном прижатии волокон, расположенных на центральной оси детали, подлежащей намотке.

Пневмоцилиндр 9 обеспечивает возможность линейного перемещения или приведения в действие платформы 6 для удержания волокна и ее выдвижения, в то время как пневмоцилиндр 10 обеспечивает возможность приведения в действие платформы 7 для резки волокна и ее выдвижения. Возможность открывания и закрывания держателя волокна обеспечивает пневмоцилиндр 13, в то время как возможность открывания и закрывания ножа обеспечивает пневмоцилиндр 14. Перемещение прижимного ролика 15 осуществляет пневмоцилиндр 16.

Ввод пропитанных волокон через устройство должен выполнять оператор, и оператор делает это вручную, а затем весь процесс резки и повторной подачи волокон на поверхность наматываемой детали 17 для каждой следующей намотки производится автоматически.

Ниже поясняется принцип работы заявляемого устройства при намотке секции 17 волокном, пропитанным полимером. Фиг. 2 должна дать представление об устройстве, которое установлено на соответствующем станке, находится в рабочем положении и посредством ножа 12 автоматически режет волокно, что отражает сущность описанного изобретения.

Как указано выше, первый ввод пропитанных волокон в устройство должен выполнить оператор, и это делается вручную. Пневмоцилиндр 5 опускает компоненты, установленные на направляющих 4, тем самым толкая волокна вниз к центральной оси наматываемой детали 17. Кроме того, посредством цилиндров 9 и 10 происходит выдвижение платформы для удержания волокна и платформы для резки волокна под волокнами. Держатель 11 волокна прижимает волокна к платформе 6 для удержания волокна, в то время как нож 12 опускается вниз и разрезает волокна. Волокна остаются захваченными между держателем 12 волокна и платформой 7 для резки волокна. Теперь все компоненты, установленные на направляющих 4, вместе с захваченными концами волокон, поднимаются вверх посредством цилиндра 5, и поворачиваются на 90° против часовой стрелки посредством вращательного цилиндра 2. Затем следует совместное двойное перемещение вперед к оси наматываемой детали 17. На первом этапе все устройство перемещается посредством каретки, на которой оно установлено, и затем компоненты, установленные на направляющих 4, перемещаются посредством цилиндра 5, находящегося в горизонтальном положении, и вместе двигаются вперед. Таким образом, захваченные волокна перемещаются над наматываемой деталью 17, проходят ось ее симметрии, в то время как прижимной ролик 15 находится над центральной осью секции. Прижимной ролик 15 с цилиндром 16 прижимает волокна к поверхности секции 17, в то время как держатель 11 волокон перемещается вверх. Волокна доставляются (независимо) от устройства и остаются между прижимным роликом 15 и поверхностью наматываемой детали 17. Далее происходит процесс намотки, включающий в себя вращение детали по часовой стрелке, чтобы концы пропитанных волокон опустились на наматываемую деталь и попали под прижимной ролик, и затем выполняется вращение детали, но уже в противоположном направлении. После выполнения одного оборота и когда пропитанные волокна перекрывают друг друга, прижимной ролик 15 идет вверх, и все устройство переходит в начальное положение. В процессе намотки прижимной ролик вместе с кареткой отводится в сторону. После завершения процесса намотки, весь процесс начинают сначала.

1. Устройство для автоматической резки и укладки пропитанных полимером волокон, которое снабжено по меньшей мере одной опорой (1), которая служит для установки устройства на каретку, выполненную с возможностью движения вдоль и перпендикулярно оси наматываемой детали, и множеством пневмоцилиндров, один из которых является вращательным (2) и обеспечивает возможность вращения всех компонентов, установленных на направляющей (4), в то время как пневмоцилиндр (5) осуществляет линейное движение всех компонентов, установленных на направляющей (4), цилиндр (9) обеспечивает возможность линейного движения или задействования платформы (6) для удержания волокна с целью вытянуть ее наружу, цилиндр (10) обеспечивает линейное перемещение платформы для резки волокна, цилиндр (13) обеспечивает возможность открывания и закрывания держателя волокна, цилиндр (14) обеспечивает возможность открывания и закрывания ножа, цилиндр (16) обеспечивает возможность движения прижимного ролика (15).

2. Устройство по п. 1, в котором пневмоцилиндр (5) обеспечивает движение вниз компонентов, установленных на направляющей (4), при одновременном прижатии волокон, расположенных на центральной оси детали, подлежащей намотке.

3. Способ для автоматической резки и укладки пропитанных полимером волокон с применением устройства по п. 1 или 2, в котором посредством цилиндров (9) и (10) осуществляют извлечение платформы для удержания волокна и платформы для резки волокна под волокнами, в то время как держателем (11) волокна прижимают волокна к платформе (6) для удержания волокна, опускают вниз нож (12) и разрезают волокна.

4. Способ по п. 3, в котором компоненты, установленные на направляющей (4), вместе с захваченными концами волокон поднимают вверх посредством цилиндра (5) и поворачивают на 90° против часовой стрелки посредством вращательного цилиндра (2).

5. Способ по п. 4, в котором перемещают все устройство целиком вместе с кареткой, на которой оно установлено, и затем двигают компоненты, установленные на направляющей (4), посредством цилиндра (5), расположенного в горизонтальном положении и выполненного с возможностью движения вперед, в результате чего переносят захваченные волокна на подлежащую намотке деталь так, что они проходят ее ось симметрии, в то время как прижимной ролик (15) располагают над центральной осью детали.

6. Способ по п. 5, в котором посредством прижимного ролика (15) с цилиндром (16) прижимают волокна к поверхности детали во время движения вверх держателя (11) волокна.

7. Способ по п. 4, в котором в процессе намотки вращают деталь (17) по часовой стрелке, чтобы опустить концы пропитанных волокон на наматываемую часть для попадания под прижимной ролик, затем деталь вращают в противоположном направлении, и после выполнения одного оборота и когда пропитанные волокна перекрывают друг друга, прижимной ролик (15) перемещают вверх и все устройство переводят в начальное положение.