Способ изготовления вставок для электронного паспорта

Иллюстрации

Показать всеИзобретение относится к способу изготовления вставок, оснащенных электронным модулем (44), содержащим микросхему и антенну (43). Технический результат - повышение технологичности изготовления плоских электронных вставок. Для достижения результата обеспечивают листовые подложки (46) для нескольких вставок, при этом подложки имеют полости для последующей установки электронного модуля в каждую полость; обеспечивают антенну для каждой вставки; обеспечивают по меньшей мере один слой адгезива; обеспечивают электронный модуль для каждой вставки; накладывают друг на друга и собирают посредством ламинирования нижнюю листовую подложку (46), первый слой адгезива, несколько антенн (43), второй слой адгезива и верхнюю листовую подложку (46); ламинированную сборку разрезают таким образом, чтобы получить вставки, каждая из которых имеет антенну; электронные модули (44) устанавливают в полости после этапа ламинирования листовых подложек (46), антенн (43) и слоев адгезива и дополнительно на внутреннюю сторону по меньшей мере одной из листовых подложек (46) печатным способом наносят слой компенсации толщины за пределами зоны подложки (46), предназначенной для размещения антенны. 3 н. и 3 з.п. ф-лы, 7 ил.

Реферат

Область техники

Изобретение относится к новому способу изготовления электронных вставок для идентификационных документов, в частности электронных паспортов, а также к структуре вставки, полученной при помощи способа.

Предшествующий уровень техники

Известны способы изготовления электронных паспортов, содержащих, с одной стороны, книжку из наложенных друг на друга бумажных листов, соединенных центральным переплетом, в которых по меньшей мере один из листов книжки содержит несколько слоев из пластического материала и/или из бумаги, а также мягкую вставку, оснащенную электронным модулем и антенной, причем упомянутая вставка расположена между двумя соседними слоями листа, оснащенного вставкой.

Изготовление вставок, используемых в настоящее время для документов, таких как электронные паспорта, связано с рядом проблем.

Первая проблема касается последовательности этапов изготовления самой вставки. Действительно, согласно известному способу изготовления на листовой подложке из бумаги или пластического материала располагают адгезивную пленку, на которой размещают металлическую антенну, а также электронный модуль, который, как правило, электрически соединяют с антенной. Затем полученную сборку накрывают другим слоем адгезивной пленки и, наконец, сверху укладывают другую листовую подложку. После завершения формирования пакета сборку ламинируют в прокатном прессе, в результате чего различные слои оказываются соединенными между собой за счет наличия слоев адгезива.

В известном способе давление ламинирования прикладывают к общей поверхности вставки, но в случае, когда электронный модуль образует утолщение, пусть и незначительное, давление, действующее локально на модуль, который имеет площадь намного меньше, чем вставка, может превышать примерно в 200 раз номинальное давление. Это избыточное давление, действующее на модуль, иногда может приводить к его разрушению или к разрушению возможных соединений между контактами антенны и контактами электронного модуля.

Это является существенным недостатком, так как отрицательно сказывается на производительности изготовления. С экономической точки зрения это тем более является недостатком, поскольку электронный модуль, который включает в себя электронную микросхему, является наиболее дорогим компонентом вставки.

Другой проблемой известного способа изготовления вставок является то, что используют адгезив в рулоне, имеющий защитный слой или подложку адгезива, называемую также “liner” в англо-саксонской терминологии. Применение такого адгезива, имеющего такой слой “liner”, является дорогим и может привести к появлению дефектов, влияющих на общую производительность изготовления.

Третья проблема, вытекающая из известного способа изготовления вставок, связана с тем, что, учитывая относительно высокую стоимость антенны, ее наносят не на всю поверхность подложки. Антенна такой вставки имеет толщину порядка 80 микрометров, тогда как сама вставка имеет общую толщину порядка 400 микрометров. Таким образом, отсутствие антенны на большой части поверхности вставки может привести к так называемому эффекту «ступеньки», к появлению неровности в толщине вставки, тогда как требования, предъявляемые к электронным паспортам и предписывающие соблюдение плоскостности страниц паспортов, становятся все более строгими. Согласно известному решению утолщение, связанное с наличием антенны, компенсируют добавлением листов компенсации толщины, но это решение является сложным в осуществлении и приводит к дополнительным расходам и к дополнительному риску снижения производительности изготовления.

Краткое изложение сущности изобретения

Задачей изобретения является предложение нового способа изготовления электронных ставок, предназначенных для интегрирования в защищенные документы, такие как электронные паспорта, при этом данный способ должен решать вышеупомянутые технические проблемы.

Более конкретной задачей изобретения является реализация усовершенствованного способа изготовления, который позволяет получать вставки для электронных паспортов, не подвергая электронный модуль действию давления ламинирования, которое прикладывают к остальной части вставки.

Изобретение призвано также предложить способ изготовления вставок, позволяющий получать вставки с меньшим количеством дефектов плоскостности, что дает возможность более незаметно их интегрировать в защищенные документы, такие как электронные паспорта.

Изобретение призвано предложить способ изготовления вставок при меньшей унитарной стоимости вставок, более высокой производительности изготовления и более значительных темпах производства.

Эти задачи решаются при помощи заявленного способа изготовления и при помощи предложенной новой структуры вставки.

В связи с этим объектами изобретения являются способ изготовления электронных вставок и электронные вставки, охарактеризованные в формуле изобретения.

Согласно принципу изобретения электронный модуль вставляют во вставку не перед ее ламинированием, а сначала ламинируют вместе слои подложки, антенны и адгезива, и электронный модуль устанавливают только после ламинирования в предусмотренную для этого полость. Это позволяет избежать повреждения электронного модуля при приложении чрезмерного давления.

Кроме того, чтобы оптимизировать этап ламинирования слоев вставки до установки модуля, следует изменить и облегчить применение адгезивов, обеспечивающих сцепление вставки. Способ в соответствии с изобретением предусматривает использование адгезивов, нанесенных непосредственно на слои подложки вставки, вместо ранее применявшихся адгезивов в рулонах или в виде листов.

Для компенсации толщины антенны способ в соответствии с изобретением предусматривает использование компенсационного слоя, нанесенного печатным способом непосредственно в зоне, не содержащей антенны, вместо ранее применявшихся листов компенсации толщины. Это позволяет избежать манипулирования листами адгезива.

В частности, объектом изобретения является способ изготовления вставок, оснащенных электронным модулем, содержащим микросхему и антенну, содержащий этапы, на которых:

- обеспечивают нижние и верхние листовые подложки для нескольких вставок, при этом подложки имеют полости для последующей установки электронного модуля в каждую полость;

- обеспечивают антенну для каждой вставки;

- обеспечивают по меньшей мере один слой адгезива;

- обеспечивают электронный модуль для каждой вставки;

- накладывают друг на друга и собирают посредством ламинирования нижнюю листовую подложку, первый слой адгезива, несколько антенн, второй слой адгезива и верхнюю листовую подложку;

- ламинированную сборку разрезают таким образом, чтобы получить вставки, каждая из которых имеет антенну, при этом способ отличается тем, что электронные модули устанавливают в полости вставок только после этапа соединения ламинированием листовых подложек, антенн и слоев адгезива.

Таким образом, предварительно проверенный и качественный электронный модуль вставляют в каждую полость вставки только после этапа ламинирования ее слоев, что позволяет не подвергать электронный модуль действию давления ламинирования.

Предпочтительно, согласно заявленному способу изготовления каждый электронный модуль вставляют в соответствующую полость вставки посредством приложения небольшого давления, по существу, не менее чем на два порядка величины меньшего, чем давление ламинирования подложки.

Так, давление фиксирования электронного модуля во время так называемого этапа посадки составляет примерно 10-20 кгс/см2.

Предпочтительно адгезив, располагаемый между листовыми подложками и антеннами, является адгезивом, наносимым на подложку печатным способом.

Предпочтительно способ дополнительно содержит этап, на котором на внутреннюю сторону по меньшей мере одной из листовых подложек печатным способом наносят полосу компенсации толщины за пределами зоны, предназначенной для размещения антенны.

Объектом изобретения является также вставка для изготовления электронного паспорта, отличающаяся тем, что выполнена при помощи описанного выше способа изготовления.

Еще одним объектом изобретения является книжка для паспорта, отличающаяся тем, что содержит по меньшей мере между двумя своими листами вышеупомянутую вставку.

Краткое описание чертежей

Другие отличительные признаки и преимущества изобретения будут более очевидны из нижеследующего подробного описания с ссылками на прилагаемые чертежи, на которых:

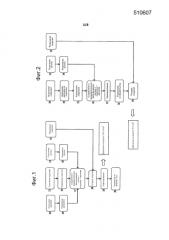

фиг.1 - блок-схема известного способа изготовления вставок для электронных паспортов;

фиг.2 - блок-схема способа изготовления вставок, измененного в соответствии с изобретением;

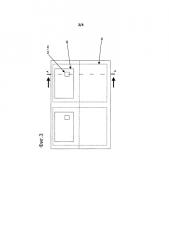

фиг.3 - вид в верхней проекции сборки из двух вставок до их разделения разрезанием.;

фиг.4А и 4В - вставка, показанная на фиг.3, согласно известным решениям, вид в разрезе по линии А-А на фиг.3;

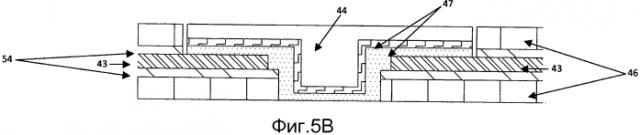

фиг.5А и 5В - вид вставки, показанной на фиг.3, в разрезе по линии А-А фиг.3, включающей в себя структурные изменения, произведенные согласно заявленному измененному способу изготовления.

Описание предпочтительных вариантов воплощения

Рассмотрим фиг.1. На этой фигуре представлена блок-схема классического способа изготовления электронных вставок для защищенных документов. Осуществляемые параллельно этапы 10, 11, 12 состоят в обеспечении предназначенных для соединения компонентов, а именно листов (этап 10) или рулонов адгезива, листов подложки из бумаги или пластического материала (этап 11), антенн (этап 12), которые обычно обеспечиваются в виде очень тонких листов, покрытых металлической антенной, нанесенной трафаретным способом или гравировкой, печатанием и даже нашивкой, и электронных модулей (обеспечиваемых на этапе 13), которые в основном содержат инкапсулированную электронную микросхему и контактные площадки, предназначенные для вхождения в контакт с соответствующими площадками антенны.

После этапа (10, 11, 12, 13) обеспечения компонентов, некоторые их которых выполнены в формате, соответствующем множеству вставок (это относится, в частности, к подложкам, представляющим собой листы большого размера), производят разрезание (этапы 14, 15, 16) компонентов для облегчения сборки отдельных вставок.

Подложки обеспечиваются в листах, и в них необходимо вырезать полости (этап 15) для размещения модулей и разрезать их таким образом, чтобы адаптировать число положений (например, 2, 3 или 4 положения) к числу вставок, которые машины смогут ламинировать параллельно.

В случае антенн, нанесенных трафаретным способом, их можно тоже обеспечивать в виде листов, содержащих несколько антенн, чтобы их тоже разрезать (этап 16) в количестве, соответствующем числу вставок, изготавливаемых параллельно.

Затем вместо осуществления одновременной сборки большого числа вставок, что является сложной операцией, одновременно собирают одну, две или три вставки.

Для сборки вставки (этап 17) на нижнюю подложку укладывают адгезивный лист, затем антенны и потом опять адгезивный лист, а также, в случае необходимости, лист компенсации толщины для зоны, не покрытой антенной. Обычно лист адгезива покрыт защитной подложкой или слоем “liner”, который следует снять с 2 вышеуказанных адгезивных листов. Затем укладывают верхнюю листовую подложку, после чего производят установку модулей, что соответствует установке электронного модуля (этап 18) с соответствующим относительным позиционированием на подложке, и сборку ламинируют (этап 19) на прокатном прессе, прежде чем перейти в конечному разрезанию (этап 20) для получения листа с двумя вставками или более, которые позже будут разрезаны на отдельные вставки изготовителем электронного паспорта.

Из этого известного способа следует, что электронный модуль, который представляет собой наиболее дорогой компонент вставки и который чаще всего выступает рельефно относительно подложки (см. фиг.4В, позиция 60), подвергается действию давления ламинирования порядка 1000 кгс/см2 с вытекающими отсюда проблемами выбраковки, как было указано выше.

На фиг.2 представлена блок-схема способа изготовления, измененного в соответствии с изобретением.

Аналогично известному способу, начинают с обеспечения и подготовки (этапы 30, 31, 32) необходимых компонентов, а именно листов из пластического материала или из бумаги, предназначенных для выполнения подложек, антенн, нанесенных трафаретным способом, гравированных или других, и отдельных электронных модулей.

Предпочтительно, перед разрезанием листовых подложек на них наносят адгезив (этап 33). Эта операция состоит в покрытии листовых подложек (нижней и/или верхней) адгезивом, в частности напечатанным, например, струйным способом, посредством горячего переноса, обмазки и т.д.

Затем производят (этап 35) разрезание подложек и выполнение полостей в подложках, причем эти полости предназначены для установки в них электронных модулей.

Затем осуществляют (этап 36) сборку вставок, которая включает в себя несколько подэтапов. Так, на каждую нижнюю подложку с нанесенным на нее адгезивом укладывают антенну, предварительно вырезанную из листа, содержащего множество антенн. Затем над антенной укладывают верхний элемент подложки, предварительно тоже содержащий предварительно нанесенный адгезив. После этого прикладывают небольшое давление рукой или автоматическим способом, чтобы предварительно зафиксировать элементы вместе для обеспечения их более легкого манипулирования.

После сборки вставки производят (этап 37) ламинирование этого набора при помощи хорошо известных способов ламинирования. Слои полученного набора содержат только пассивные компоненты, которые легко выдерживают обычное давление ламинирования.

В случае необходимости (в зависимости от первоначального размера листовых подложек), на этом этапе производят разрезание (этап 38) наложенных друг на друга и ламинированных листов на части, соответствующие двум или трем будущим вставкам, в зависимости от возможностей машины, используемой для посадки модулей.

Затем осуществляют установку модулей (этап 39), то есть установку предварительно вырезанных модулей в соответствующую полость (см. фиг.3), предусмотренную для этого на каждой вставке, и к каждому модулю прикладывают небольшое давление (порядка 16 кгс/см2), что приводит к механическому креплению модуля на вставке на уровне ее зоны, покрытой адгезивом.

Таким образом, согласно этому измененному способу изготовления, модули применяют только после этапа ламинирования вставок, что положительно сказывается на производительности изготовления, так как модули не могут быть повреждены во время ламинирования. Кроме того, использование подложек с предварительно нанесенным на них адгезивом позволяет исключить манипулирование листами адгезива и повысить в два раза темпы изготовления вставок.

На фиг.3 в верхней проекции показаны две объединенные вставки 41 до установки модуля (не показан) в каждую полость и до разделения вставок 41 посредством разрезания.

На фиг.4 в разрезе по линии А-А фиг.3 показана структура вставки, изготовленной при помощи известного способа. На фиг.4А представлен общий вид в разрезе, а на фиг.4В - более детальный вид в разрезе вставки вблизи электронного модуля 44.

Как можно отметить, существует небольшое утолщение 60 на уровне верхней поверхности модуля даже после ламинирования, что говорит о том, что именно модуль 44 в первую очередь подвергался действию давления ламинирования.

Кроме того, учитывая присутствие антенны 43 в левой части вставки, эта вставка имеет утолщение 70 в своей левой части по сравнению с правой частью, не содержащей антенны.

На фиг.5 в разрезе по линии А-А фиг.3 показана структура вставки 41, изготовленной при помощи способа, измененного в соответствии с изобретением. На фиг.5А представлен общий вид в разрезе, а на фиг.5В - более детальный вид в разрезе вставки вблизи электронного модуля 44.

Как можно отметить, кроме того что модуль 44 вставляют в полость 42 только после ламинирования, разность толщины между зоной (слева), содержащей электронный модуль, и зоной (справа), не содержащей модуля, компенсирована размещением слоя 55 компенсации толщины. Этот слой 55 компенсации толщины можно получить посредством введения компенсационного листа из пластического материала или из бумаги. Вместе с тем предпочтительно этот слой, имеющий очень небольшую толщину порядка 80 микрометров, получают печатным способом.

Слои подложки 46 выполнены, например, из материала Teslin (зарегистрированный товарный знак), и предпочтительно адгезив 54 наносят на каждый слой подложки 46 трафаретным способом вместо использовавшихся до сих пор адгезивных листов, которые требовали применения защитного слоя или “liner”.

Адгезивы 54, применяемые для изготовления вставок 41, могут представлять собой термопластические материалы (полиуретаны, полиэфиры, полиамиды, …) или термореактивные материалы (полиэфиры, фенолы, эпоксиды, …).

Установка электронных модулей после ламинирования вставок для паспорта в соответствии с заявленным способом имеет ряд преимуществ, в том числе:

- Исключение действия механического напряжения на модуль во время ламинирования на прессе. Это позволяет лучше контролировать температуру и давление, действующее на модуль.

- Повышение надежности вставки за счет снижения механических и термических напряжений во время изготовления вставки.

- Ускорение темпов производства, в частности, за счет исключения этапов манипулирования с адгезивными листами, поскольку в данном случае листовые подложки заранее содержат адгезив, например клей, нанесенный печатным способом.

- Улучшение плоскостности вставок за счет более эффективной и менее дорогой компенсации толщины.

- Значительное уменьшение брака и увеличение общей производительности изготовления, так как посадка модулей после ламинирования позволяет устанавливать только нормальные модули в нормальные вставки, и эту так называемую операцию посадки осуществляют при помощи хорошо контролируемых способов.

Список обозначений на чертежах:

43: антенна

44: электронный модуль

45: адгезивный лист

46: подложка

47: адгезив модуля

54: адгезив, напечатанный на подложке

55: слой компенсации толщины

1. Способ изготовления вставок (41), оснащенных электронным модулем (44), содержащим микросхему и антенну (43), включающий в себя этапы, на которых:- обеспечивают (30) листовые подложки (46) для нескольких вставок, при этом подложки имеют полости (42) для последующей установки электронного модуля в каждую полость;- обеспечивают (31) антенну для каждой вставки;- обеспечивают (33) по меньшей мере один слой адгезива;- обеспечивают (32) электронный модуль для каждой вставки;- накладывают друг на друга (36) и собирают посредством ламинирования (37) листовую подложку (46), первый слой адгезива (54), несколько антенн (43), второй слой адгезива (54) и другую листовую подложку (46);- разрезают ламинированную сборку (38) таким образом, чтобы получить вставки, каждая из которых имеет антенну;- устанавливают электронные модули (44) в полостях (42) после этапа ламинирования (37) листовых подложек (46), антенн (43) и слоев адгезива (54),отличающийся тем, что дополнительно содержит этап, на котором на внутреннюю сторону по меньшей мере одной из листовых подложек (46) печатным способом наносят слой (55) компенсации толщины за пределами зоны подложки (46), предназначенной для размещения антенны (43).

2. Способ изготовления по п.1, отличающийся тем, что каждый электронный модуль (44) предварительно фиксируют (этап 36) в соответствующей полости (42) вставки (41) посредством приложения небольшого давления, по существу, не менее чем на два порядка величины меньшего, чем давление ламинирования во время этапа (37) ламинирования листовых подложек.

3. Способ изготовления по п.2, отличающийся тем, что давление фиксирования электронного модуля (44) во время этапа посадки (39) составляет примерно 10-20 кгс/см2.

4. Способ изготовления по любому из пп.1-3, отличающийся тем, что адгезив (54), располагаемый между листовыми подложками (46) и антеннами (43), является адгезивом, наносимым на листовые подложки (46) печатным способом.

5. Вставка (41) для изготовления электронного паспорта, отличающаяся тем, что выполнена по способу изготовления по любому из пп.1-4.

6. Книжка, в частности книжка для паспорта, отличающаяся тем, что содержит по меньшей мере между двумя своими листами вставку (41) по п.5.