Устройство для полусухого прессования керамических изделий

Иллюстрации

Показать всеИзобретение относится к промышленности строительных материалов. Устройство для полусухого прессования керамических изделий содержит станину, камеру прессования с размещенным в ней прессующим поршнем и подвижную заслонку, выполненную с возможностью вхождения в камеру прессования с плотным перекрытием ее проходного сечения со стороны, противолежащей прессующей поверхности поршня. Привод перемещения заслонки содержит шарнирный механизм, сопряженный с силовым цилиндром. Шарнир заслонки выполнен в виде эксцентрика, снабженного приводом поворота, обеспечивающего дополнительное перемещение заслонки навстречу прессующему поршню на заключительной стадии прессования. Повышается качество изделий за счет увеличения усилия подпрессовки кирпича-сырца, снижаются энергетические затраты благодаря сокращению потребления воздуха пневмоприводом. 7 з.п. ф-лы, 7 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к промышленности строительных материалов, в частности к оборудованию для производства кирпича и других керамических изделий методом полусухого прессования.

Уровень техники

Известен пресс для полусухого прессования керамических изделий (см. патент на изобретение RU 2348518, МПК: В28В 3/00, опубл. 10.03.2009), содержащий станину, камеру прессования с прессующим поршнем, подвижную заслонку, запирающую камеру прессования со стороны, противолежащей прессующей поверхности поршня, и привод перемещения заслонки, включающий шарнирный механизм, сопряженный с силовым цилиндром, перемещающий заслонку в положение запирания камеры и удерживающий ее в этом положении до окончания процесса прессования.

Упомянутый пресс имеет высокую производительность, за один непрерывный ход поршня последовательно осуществляются операции прессования и выталкивания готового изделия. Недостатком известного пресса является неравномерная плотность получаемого изделия и низкое качество стороны изделия, противолежащей прессующей поверхности поршня, что обусловлено односторонним приложением усилия прессования.

В качестве наиболее близкого к заявляемому устройству аналога, по наличию сходных конструктивных признаков, принято устройство для полусухого прессования керамических изделий (см. патент на изобретение RU 2527975, МПК: В28В 3/02, опубл. 20.03.2014), содержащее станину, камеру прессования с размещенным в ней прессующим поршнем, подвижную заслонку, выполненную с возможностью вхождения в камеру прессования с плотным перекрытием ее проходного сечения со стороны, противолежащей прессующей поверхности поршня, и привод перемещения заслонки, включающий шарнирный механизм, сопряженный с силовым цилиндром. При этом силовой цилиндр выполнен в виде трехпозиционного пневмоцилиндра, обеспечивающего дополнительно перемещение заслонки навстречу прессующему поршню на заключительной стадии прессования.

В результате встречно направленного перемещения заслонки обеспечивается подпрессовка кирпича-сырца со стороны, противоположной приложению основного усилия прессования, что обеспечивает уплотнение противолежащей прессующему поршню стороны (грани) изделия и формирование более четких контуров изделия, способствует выравниванию плотности изделия по объему.

Однако в устройстве перемещение заслонки до положения запирания камеры прессования и дополнительное перемещение заслонки навстречу прессующему поршню осуществляются одним трехпозиционным пневмоцилиндром большого диаметра, являющимся энергозатратным. При этом за счет конструктивного исполнения привода перемещения заслонки существующий пневмоцилиндр не может обеспечить необходимого усилия подпрессовки.

Раскрытие изобретения

Заявляемым изобретением решается задача повышения качества изделий за счет увеличения усилия подпрессовки кирпича-сырца со стороны, противоположной приложению основного усилия прессования, с одновременным снижением энергетических затрат благодаря сокращению потребления воздуха пневмоприводом.

Технический результат достигается благодаря тому, что в устройстве для полусухого прессования, содержащем станину, камеру прессования с размещенным в ней прессующим поршнем, подвижную заслонку, выполненную с возможностью вхождения в камеру прессования с плотным перекрытием ее проходного сечения со стороны, противолежащей прессующей поверхности поршня, и привод перемещения заслонки, включающий шарнирный механизм, согласно заявляемому изобретению шарнир заслонки выполнен в виде эксцентрика, снабженного приводом поворота, обеспечивающего дополнительное перемещение заслонки навстречу прессующему поршню на заключительной стадии прессования.

Привод поворота эксцентрика выполнен в виде закрепленного на нем поворотного рычага, сочлененного со штоком пневмоцилиндра, установленного на каретке.

Перемещение заслонки до положения запирания камеры прессования и поворот эксцентрика осуществляются двумя независимыми приводами. Первым срабатывает привод заслонки, перемещая ее в положение запирания камеры прессования. На заключительном этапе срабатывает привод поворота эксцентрика, перемещая заслонку навстречу прессующему поршню на величину 15% от толщины кирпича. При этом шатун и сочлененное с шатуном плечо коромысла образуют практически прямую линию. Таким образом, небольшого диаметра пневмоцилиндра шарнирного механизма достаточно для удержания шарнирного механизма от складывания. Величина эксцентриситета шарнира заслонки составляет всего 10 мм, поэтому привод поворота эксцентрика включает пневмоцилиндр также достаточно малого диаметра с небольшим потреблением сжатого воздуха.

За счет увеличения хода заслонки навстречу прессующему поршню на величину с 10% до 15% от толщины кирпича повышается плотность прессовки, следовательно, повышается качество формируемых изделий. Применение пневмоприводов с малым расходом воздуха направлено на снижение энергетических затрат устройства.

С целью обеспечения поступательного перемещения заслонки вдоль оси прессования заслонка установлена на каретке, размещенной на горизонтальных направляющих.

В предпочтительном случае реализации заявляемого изобретения шарнирный механизм привода заслонки включает закрепленное на станине двуплечее коромысло, одно плечо которого связано через шатун с заслонкой, а другое плечо сопряжено со штоком пневмоцилиндра.

В конкретном случае реализации устройства на заключительной стадии прессования угол, образованный осью прессования и сочлененного с шатуном плечом коромысла, составляет 0-1°. При этом условии для удержания шарнирного механизма от складывания возможно использование пневмоцилиндра с меньшим расходом воздуха.

Необходимо на заключительной стадии прессования угол, образованный осью прессования и прямой, проходящей через геометрическую ось и ось вращения эксцентрика, обеспечить 10-15°, что позволяет достичь перемещения заслонки навстречу прессующему поршню до 15% от толщины кирпича.

Краткое описание чертежей

Сущность заявляемого технического решения поясняется чертежами, на которых изображено:

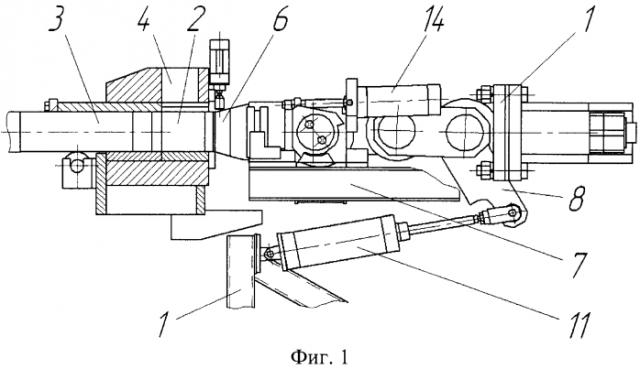

на фиг. 1 - заявляемое устройство, общий вид с частичным разрезом;

на фиг. 2 - то же, вид сверху, частичный разрез;

на фиг. 3 - заслонка в открытом положении;

на фиг. 4 - заслонка в положении без подпрессовки;

на фиг. 5 - заслонка в положении подпрессовки;

на фиг. 6 - кинематическая схема пресса;

на фиг. 7 - кинематическая схема привода перемещения заслонки.

Осуществление изобретения

Устройство для полусухого прессования керамических изделий содержит станину 1, камеру прессования 2 в виде горизонтального формообразующего канала с размещенным в нем прессующим поршнем 3. Формообразующий канал сообщен через загрузочное окно 4, перекрываемое шибером 5, с загрузочным бункером, а со стороны, противолежащей прессующему поршню 3, перекрыт подвижной заслонкой 6. Форма поперечного сечения заслонки соответствует проходному сечению формообразующего канала прессования.

Заслонка 6 установлена на каретке 7, размещенной на горизонтальных направляющих 8.

Привод перемещения заслонки содержит шарнирный механизм, включающий закрепленное на станине 1 двуплечее коромысло 9, одно плечо которого 9′ связано через шатун 10 с заслонкой 6, а другое плечо 9′′ сопряжено со штоком пневмоцилиндра 11, установленного на станине 1.

Шарнир 12 заслонки выполнен в виде эксцентрика, снабженного приводом поворота. Эксцентрик имеет ось вращения ОВ и геометрическую ось ОГ. Закрепленный на эксцентрике поворотный рычаг 13 сопряжен со штоком пневмоцилиндра 14, установленного на каретке 7.

Привод перемещения заслонки 6 может содержать два шарнирных механизма, разнесенных по разные стороны от оси прессования и связанных каждый со своим пневмоцилиндром 11, работа которых синхронизирована посредством системы управления.

Механизм поворота эксцентрика 12 может содержать два радиально закрепленных рычага 13, разнесенных по разные стороны от оси прессования, каждый из которых связан со своим пневмоцилиндром 14, работа которых также синхронизирована.

Устройство работает следующим образом.

Прессующий поршень 3 отводят в крайнее левое положение, освобождая пространство камеры прессования 2 для засыпки пресс-порошка. Пневмоцилиндры 11 осуществляют поворот коромысел 9 шарнирных механизмов, рычаги которых перемещают заслонку 6 в положение запирания камеры прессования 2. Отводят шибер 5 и осуществляют дозированную подачу в камеру 2 пресс-порошка.

Приводят в движение прессующий поршень 3, который осуществляет постепенное сжатие порошковой массы с постепенным нарастанием давления прессования. При этом заслонка 6 выполняет функции упорной стенки, удерживаемой в положении запирания шарнирным механизмом за счет упора штока пневмоцилиндра 11 в плечо 9′′ коромысла 9.

В начале движения поршня 3 часть воздуха, содержащегося между порами пресс-порошка, выходит через зазоры между поршнем 3 и стенками камеры прессования 2. Остальная часть воздуха вытесняется поршнем 3 в направлении более рыхлой части пресс-порошка, т.е. перемещается в сторону выхода из камеры, где выходит наружу через зазоры между стенками камеры 2 и заслонкой 6, которая неплотно перекрывает проходной канал.

На заключительной стадии прессования подается команда на срабатывание пневмоцилиндров 14, штоки которых выдвигаются и посредством поворотных рычагов 13 поворачивают шарнир 12 заслонки 6. Эксцентриситет шарнира (ОВОГ) обеспечивает перемещение заслонки 6 на величину 15% от толщины кирпича навстречу прессующему поршню 3, движение которого при этом продолжается.

По окончании процесса прессования, когда усилие поршня 3 превысит расчетное максимальное давление, на которое настроен привод поворота эксцентрика, эксцентрик 12 начинает проворачиваться, смещая шатун 10. Угол между осью прессования ОП и сочлененного с шатуном плечом коромысла 9′ увеличивается и шарнирный механизм привода перемещения заслонки складывается под действием усилия прессования. Заслонка 6 отходит, освобождая выход керамическому изделию. Поршень 3, продолжая движение, выталкивает отформованное изделие из канала прессования. После удаления кирпича пневмоцилиндр 11, воздействуя на плечо 9′′ коромысла 9, возвращает заслонку 6 в исходное "закрытое" положение, производят засыпку пресс-порошка, цикл повторяется.

Благодаря заявляемому устройству удалось достичь перемещения заслонки навстречу прессующему поршню с 10% до 15% от толщины кирпича, в результате чего повышается прочность изделия, улучшается его форма и в итоге повышается качество сформированного изделия.

Кроме того, удалось уменьшить энергозатраты пресса благодаря сокращению потребления сжатого воздуха пневмоприводом почти в три раза.

1. Устройство для полусухого прессования керамических изделий, содержащее станину, камеру прессования с размещенным в ней прессующим поршнем, подвижную заслонку, выполненную с возможностью вхождения в камеру прессования с плотным перекрытием ее проходного сечения со стороны, противолежащей прессующей поверхности поршня, и привод перемещения заслонки, включающий шарнирный механизм, отличающееся тем, что шарнир заслонки выполнен в виде эксцентрика, снабженного приводом поворота, обеспечивающего дополнительное перемещение заслонки навстречу прессующему поршню на заключительной стадии прессования.

2. Устройство по п. 1, отличающееся тем, что заслонка установлена на каретке, размещенной на горизонтальных направляющих с возможностью перемещения вдоль оси прессования.

3. Устройство по п. 1, отличающееся тем, что привод поворота эксцентрика выполнен в виде закрепленного на нем поворотного рычага, сочлененного со штоком силового цилиндра, установленного на каретке.

4. Устройство по п. 3, отличающееся тем, что силовой цилиндр эксцентрика выполнен в виде пневмоцилиндра.

5. Устройство по п. 1, отличающееся тем, что шарнирный механизм включает закрепленное на станине двуплечее коромысло, одно плечо которого связано через шатун с заслонкой, а другое плечо сопряжено со штоком силового цилиндра.

6. Устройство по п. 5, отличающееся тем, что силовой цилиндр шарнирного механизма выполнен в виде пневмоцилиндра.

7. Устройство по п. 1, отличающееся тем, что на заключительной стадии прессования угол, образованный осью прессования и сочлененного с шатуном плечом коромысла, составляет 0-1°.

8. Устройство по п. 1, отличающееся тем, что на заключительной стадии прессования угол, образованный осью прессования и прямой, проходящей через геометрическую ось и ось вращения эксцентрика, составляет 10-15°.