Способ получения полиэфироспиртов

Иллюстрации

Показать всеНастоящее изобретение относится к способу получения простых полиэфироспиртов путем реакции друг с другом следующих исходных компонентов: a) одного или нескольких алкиленоксидов и при необходимости диоксида углерода, а также b) одной или нескольких стартовых субстанций с водородной функциональностью, в присутствии катализатора, с образованием жидкой реакционной смеси, в реакционной единице (1), отличающийся тем, что в реакционной единице (1) имеются внутренние устройства (2), которые формируют множество микроструктурированных каналов для потока, вызывающих многократное разделение жидкой реакционной смеси на отдельные потоки, текущие по своим траекториям, и повторное воссоединение их в измененном порядке, причем многократное разделение и повторное воссоединение повторяют от 10 до 10000 раз, и причем микроструктурированные каналы для потока имеют характерный размер, который определяется как максимально возможное расстояние от одной произвольной частицы жидкой реакционной смеси до ближайшей к частице стенки канала для потока, в пределах от 20 до 10000 мкм, и таким образом профиль потока жидкой реакционной смеси через микроструктурированные каналы для потока от параболического приближается к идеальному пробкообразному потоку, причем внутренние устройства (2) представляют собой реакционные пластины (2), причем две или более реакционные пластины (2), размещенные параллельно друг над другом в направлении главного потока через реакционную единицу (1), в каждом случае образуют реакторный модуль (3), причем реакционная единица (1) содержит один или несколько реакторных модулей (3), и причем каждая реакционная пластина (2) содержит множество прорезей с постоянной или переменной шириной (4), которые расположены параллельно друг другу, под углом α, отличным от нуля, к направлению главного потока, а непосредственно соседствующая реакционная пластина (2) содержит множество соответствующих в геометрическом смысле прорезей (4), которые расположены под тем же углом α, но с противоположным знаком, и причем прорези (4) всех расположенных друг над другом реакционных пластин (2) формируют канал для потока. Также описан вариант осуществления указанного выше способа, в котором предусмотрены две или несколько реакционных единиц, причем: 1) исходные компоненты a) и b) подают в первую реакционную единицу с получением первой реакционной смеси, 2) температуру первой реакционной смеси после выхода из первой реакционной единицы предпочтительно поддерживают на заданном уровне, 3) один или несколько других исходных компонентов, отличных от тех, которые были поданы на этап 1) способа, или те исходные компоненты, что и на этапе 1) способа, смешивают в отличном от этапа способа 1) соотношении с получением второй реакционной смеси, и вторую реакционную смесь 4) подают во вторую реакционную единицу, и причем полученную их этого реакционную смесь при необходимости подают еще в одну реакционную единицу, причем этапы способа 2) и 3) соответственным образом повторяют. Технический результат - улучшение равномерного распределения массовых потоков в способе. 2 н. и 13 з.п. ф-лы, 2 ил., 12 табл., 9 пр.

Реферат

Настоящее изобретение касается способа получения простых полиэфироспиртов.

Простые полиэфироспирты могут представлять собой полиэфирполиолы, причем последние, в частности, применяют в качестве сырья для синтеза полиуретанов, или простые полиэфирмоноспирты, которые находят применение в различных областях, в особенности в качестве поверхностно-активных веществ, моющих и чистящих средств, в горном деле, в строительной химии, в качестве химикатов для обработки нефтяных полей, в обработке тканей или кожи, в качестве покрытий, в качестве вспомогательных веществ композиций для средств защиты растений, в качестве средств косметики и ухода/личной гигиены, в качестве вспомогательных веществ композиций для питания человека и животных, в пигментах, в лекарствах или как добавки к горючему.

Синтез простых полиэфироспиртов в одном реакционном устройстве с несколькими параллельно друг другу расположенными слоями, имеющими микроструктуру, известен.

В европейской заявке на патент ЕР-А 1586372 описаны микроструктурированный реактор и его применение в способе получения полиэфироспиртов путем присоединения алкиленоксидов с раскрыванием кольца в присутствии твердого катализатора, причем химический процесс осуществляют в пространствах, которые образованы двумя или несколькими по существу плоскопараллельными пластинами или слоями, и причем перемешивание исходных компонентов происходит в одной жидкой фазе в каждом реакционном канале по отдельности, предусмотрено теплообменное устройство, а реактор сконструирован для работы при давлениях вплоть до 800 бар и температур в пределах от 30 до 400°C. Благодаря этому можно оптимальным образом использовать потенциал максимально высоких скоростей реакции из-за высокого давления алкиленоксидов и синтезировать полиэфироспирты аналогичного качества и с низким содержанием побочных продуктов.

Микроструктурированные аппараты, однако, представляют собой очень сложные сооружения. Уже при изготовлении их допуски таковы, что падение давления в отдельных капиллярах относительно друг друга, особенно в реакционных системах с заметно возрастающей на протяжении реакции вязкостью, как это имеет место в являющемся объектом настоящего текста синтезе простых полиэфирполиолов, может приводить к неправильному распределению массовых потоков. Эта проблематика подробно представлена в публикации С. Amador et al. в Chem. Eng. J. 101(2004)1-3, p.379-390. Избежать нарушений распределения при параллельном подключении трубчатых аппаратов пытались уже в 80-е годы. Имелись разработки, способствовавшие равномерному распределению и в случае систем с возрастающей вязкостью. При подаче веществ к микроструктурированному реактору необходимо принимать во внимание падение давления в отдельных капиллярах, а при последующем добавлении этот эффект также следует учитывать.

Кроме того, способ получения полиэфирполиолов обусловливает очень высокие значения давления, которые вынуждают рассчитывать реактор на величины вплоть до нескольких сот бар.

Из европейской заявки на патент ЕР-А 06114369 известен улучшенный способ получения простых полиэфирполиолов в одном реакционном устройстве с несколькими параллельно расположенными слоями, имеющими микроструктуру, который обеспечивает улучшенное равномерное распределение реакционной смеси по отдельным реакционным каналам, для чего до подачи исходных компонентов и катализатора к каналам предусмотрено распределительное устройство, а в конце последнего - сборное устройство для реакционной смеси.

В европейской заявке на патент ЕР-А 06114369 описан способ получения простых полиэфирполиолов путем реакции следующих исходных компонентов:

a) одного или нескольких алкиленоксидов и при необходимости диоксида углерода, а также

b) одной или нескольких стартовых субстанций с водородной функциональностью,

в присутствии катализатора, в реакционном устройстве с несколькими параллельно расположенными друг над другом слоями А, В, которые микроструктурированы таким образом, что у каждого слоя имеется множество каналов, расположенных параллельно друг другу, которые формируют сплошной путь течения от одной стороны пластины до противоположной стороны, причем часть исходных компонентов или все исходные компоненты и при необходимости катализатор предварительно смешивают в смесителе вне пределов каналов при температуре, которая ниже температуры реакции, а затем подают в каналы в слоях А на одной стороне этих последних, а на другой стороне последних откачивают реакционную смесь, и причем в каналы уровней В, расположенных попеременно с уровнями А, с одной стороны этих каналов подают теплоноситель, а с другой стороны каналов откачивают его, и причем для каналов уровней А на одной их стороне предусмотрено распределительное устройство для подачи исходных компонентов и катализатора, а на другой их стороне - сборное устройство для реакционной смеси.

Соответственно, задача настоящего изобретения состояла в том, чтобы обеспечить дальнейшее улучшение равномерного распределения массовых потоков в способе получения полиэфироспиртов и благодаря этому добиться дальнейших улучшений в выходе и селективности, а также в свойствах продукта.

Эту задачу решают посредством способа получения простых полиэфироспиртов путем реакции друг с другом следующих компонентов:

a) одного или нескольких алкиленоксидов и при необходимости диоксида углерода, а также

b) одной или нескольких стартовых субстанций с водородной функциональностью,

в присутствии катализатора,

с образованием жидкой реакционной смеси,

в реакционной зоне,

причем способ отличается тем, что в реакционной зоне имеются внутренние устройства, которые формируют множество микроструктурированных каналов для потока, вызывающие многократное разделение жидкой реакционной смеси на отдельные потоки, текущие по своим траекториям, и повторное воссоединение их в измененном порядке, причем многократное разделение и воссоединение снова повторяют много раз, и причем микроструктурированные каналы для потока имеют характерный размер, который определяется как максимально возможное расстояние от одной произвольной частицы жидкой реакционной смеси до ближайшей к частице стенки канала течения, в пределах от 20 до 10000 мкм, и поэтому профиль потока жидкой реакционной смеси через микроструктурированные каналы для потока приближается к идеальному потоку поршневому потоку.

Было обнаружено, что улучшение равномерного распределения реакционной смеси по всему фронту реакции возможно, если применять в реакционной единице внутренние устройства, которые формируют микроструктурированные каналы течения, функционирующие как статические смесители, и которые имеют характерный размер, соответствующий заданному выше.

Речь при этом идет о так называемых смесителях типа Split-Recombine, то есть о смесителях, которые отличаются наличием повторяющихся этапов разделения и соединения потоков.

Применяемый в настоящем тексте термин «канал течения/канал потока» или же «траектория потока» можно определить так, что к каналу потока или траектории потока относятся все частицы жидкой реакционной смеси, которые в радиальном направлении относительно направления потока не отделены друг от друга внутренними устройствами или стенками. Канал потока или траектория потока соединяет друг с другом точки смешивания или распределители с точками смешивания.

Смесители, формирующие микроструктурированные каналы течения, также называют микросмесителями.

Для настоящего изобретения существенно использование внутренних устройств, которые формирую каналы потока с характерным размером в пределах от 20 до 10000 мкм и таким образом изменяют профиль потока жидкой реакционной смеси, отдаляя его от параболического профиля потока и приближая к идеальному потоку со структурным ядром.

Синтез полиспиртов при реализации способа согласно настоящему изобретению осуществляют путем реакции следующих исходных компонентов:

a) одного или нескольких алкиленоксидов и при необходимости диоксида углерода, а также

b) одной или нескольких стартовых субстанций с водородной функциональностью,

в присутствии катализатора.

В качестве исходных компонентов а) можно применять все известные алкиленоксиды. Предпочтительно применяют одно или несколько веществ, выбранных из нижеследующего перечня: этиленоксид, пропиленоксид, бутиленоксид, пентеноксид, гдицидиловый эфир, гексеноксид и/или стиролоксид, предпочтительно этиленоксид, пропиленоксид, диоксид углерода и их смеси. В случае бутилен оксида, пентеноксида и гексеноксида можно использовать все изомеры в чистом виде или в виде смесей изомеров.

Целесообразно применять диоксид углерода в количестве до 25 вес.% относительно массы простого полиэфироспирта.

Стартовой субстанцией или стартовыми субстанциями с водородной функциональностью служат предпочтительно один или несколько спиртов с функциональностью от 1 до 8, предпочтительно от 2 до 8, особо предпочтительно от 2 до 6, еще более предпочтительно от 2 до 4.

Для этого можно применять одно или несколько веществ, выбранных из нижеследующего перечня: этиленгликоль, пропиленгликоль, диэтиленгликоль, дипропиленгликоль, глицерин, триметилолпропан, пентаэритрит, сахароза, сахароза, глюкоза, фруктоза, манноза, сорбит, гидроксиалкилированные производные (мет)акриловой кислоты, а также алкоксилированные производные перечисленных выше стартовых веществ с водородной функциональностью до молярного веса приблизительно 1500 Да. Кроме того, стартерами могут служить первичные и/или вторичные амины, а также тиолы. Возможно также применение соединений, которые содержат как ОН-группы, так и аллиловые или виниловые группы (например, аллиловый спирт и продукты его переэтерификации с многоатомными спиртами), и которые могут служить исходными компонентами в последующей радикальной полимеризации.

В качестве стартовых субстанций с водородной функциональностью предпочтительно применяют один или несколько спиртов с функциональностью от 1 до 8.

В качестве стартовой субстанции или стартовых субстанций с водородной функциональностью также можно применять один или несколько спиртов с функциональностью 1 с общей формулой R-OH, причем R - это насыщенный или ненасыщенный алкиловый, ариловый, аралкиловый или алкилариловый остаток с 1-60, предпочтительно 1-24 атомами углерода, в особенности одно или несколько веществ из нижеследующего перечня: метанол, бутанол, гексанол, гептанол, октанол, деканол, ундеканол, додеканол или тридеканол, тетрадеканол, пентадеканол, гексадеканол, гептадеканол, октадеканол, бутенол, гексенол, гептенол, октенол, ноненол, деценол, ундеценол, виниловый спирт, аллиловый спирт, гераниол, линалоол, цитронеллол, фенол или нонилфенол. В качестве алкилариловых остатков особо предпочтительны остатки с алкиловыми группами, имеющими от 4 до 15 атомов углерода.

В качестве стартовых субстанций с водородной функциональностью предпочтительно применяют один или несколько спиртов с функциональностью от 2 до 8, особо предпочтительно от 2 до 4, еще более предпочтительно от 2 до 3, в особенности одно или несколько веществ из нижеследующего перечня: этиленгликоль, пропиленгликоль, глицерин, триметилолпропан и пентаэритрит.

В качестве катализаторов можно, в частности, применять катализаторы на основе полиметаллоцианидного комплекса или гидроксиды щелочных или щелочноземельных металлов, предпочтительно гидроксид калия и гидроксид цезия, а также и другие основные катализаторы, например алкоголяты щелочных металлов или амины. Помимо растворимых основных катализаторов можно использовать также нерастворимые основные катализаторы, например гидроксид магния или гидроталькит. Кроме того, к использованию пригодны катализаторы на основе кислот Бренстеда, как, например, монтпориллонит, или катализаторы на основе Льюисовых кислот, как, например, трифторид бора.

Подходящие катализаторы на основе полиметаллоцианидного комплекса - это, в частности, двойные металлоцианидные катализаторы (DMC), которые известны и описаны, например, в международной заявке WO 01/083107. По большей части они имеют общую формулу (I)

M a 1 [ M 2 ( C N ) b ( A ) c ] d ⋅ f M 1 g X n ⋅ h ( H 2 O ) ⋅ e L , ( I ) ,

причем

М1 ион металла, выбранный из группы, включающей в себя Zn2+, Fe2+, Со3+, Ni2+, Mn2+, Co2+, Sn2+, Pb2+, Mo4+, Mo6+, Al3+, V4+, V5+, Sr2+, W4+, W6+, Cr2+, Cr3+, Cd2+, Hg2+, Pd2+, Pt2+, V2+, Mg2+, Ca2+, Ba2+, Cu2+,

М2 ион металла, выбранный из группы, включающей в себя Fe2+, Fe3+, Со2+, Со3+, Mn2+, Mn3+, V4+, V5+, Cr2+, Cr3+, Rh3+, Ru2+, Ir3+

а М1 и М2 одинаковы или различны,

А означает анион, выбранный из группы, содержащей галогенид, гидроксид, сульфат, карбонат, цианид, тиоцианат, изоцианат, цианат, карбоксилат, оксалат или нитрат,

Х означает анион, выбранный из группы, содержащей галогенид, гидроксид, сульфат, карбонат, цианид, тиоцианат, изоцианат, цианат, карбоксилат, оксалат или нитрат,

L означает пригодный к смешиванию с водой лиганд, выбранный из группы, содержащей спирты, альдегиды, кетоны, простые эфиры, простые полиэфиры, сложные эфиры, мочевину, амиды, нитрилы, лактоны, лактамы и сульфиды,

а также

а, b, с, d, g и n so выбраны так, чтобы была обеспечена электронейтральность соединения, а также

е означает координационное число лиганда или 0,

f означает дробное или целое число, больше или равное 0, а также

h означает дробное или целое число, больше или равное 0.

Синтез таких соединений осуществляют общеизвестными способами, причем водный раствор водорастворимой соли металла соединяют с водным раствором гексацианометаллатного соединения, в особенности соли или кислоты, такие растворы ниже называют растворами исходных компонентов, а при необходимости добавляют во время объединения или после него водорастворимый лиганд. Такие катализаторы, а также их изготовление описаны, например, в европейском патенте ЕР 862947 и немецкой заявке на патент DE 19742978. Аморфные DMC-катализаторы с высокой активностью описаны в следующих патентах, и их также можно применять.

Из патентной японской заявки JP-A 4145123, патентной заявки США US-A 5470813, европейских заявок на патент ЕР-А 700949, ЕР-А 743093, ЕР-А 761708 и международной заявки WO 97/40086 известны DMC-катализаторы, которые благодаря применению трет.-бутанола в качестве органического лиганда комплекса (в одиночку или в комбинации с простым полиэфиром (ЕР-А 700949, ЕР-А 761708, WO 97/40086)) дополнительно снижают при синтезе простых полиэфирполиолов долю монофункциональных простых полиэфиров с концевыми двойными связями.

Без трудоемкого отделения полиметаллоцианидных соединений от полиэфироспирта после синтеза можно обойтись. Можно также, однако, применять большее количество полиметаллоцианидных соединений, а после синтеза полиэфироспирта обеднить содержание полиметаллоцианидных соединений в полиоле до такой степени, чтобы полиэфироспирт содержал желательное для дальнейшей обработки количество полиметаллоцианидных соединений.

Полиметаллоцианидные соединения предпочтительно применяют в форме суспензий, причем Полиметаллоцианидные соединения суспендируют в органических соединениях, предпочтительно спиртах. Для способа согласно изобретению естественно диспергировать катализатор либо в промежуточном продукте, либо в конечном продукте синтеза. Концентрация суспензии катализатора должна составлять от 0,5 до 10%.

DMC-катализаторы обладают высокой активностью. До настоящего времени DMC-катализаторы применяли прежде всего в полупорционных реакторах или реакторах с непрерывным обратным перемешиванием (как правило, реакторы в виде котла с мешалкой). Этот тип реактора, однако, не учитывает возможную высокую скорость реакции у DMC-катализатора; напротив, часто имеет место ограничение максимальной скорости реакции из-за ограниченной мощности теплоотвода у этих типов реактора, причем ограничены как реакторы с расположенными внутри охлаждающими шлангами, так и реакторы с наружными теплообменниками. Следствие этого заключается в том, что при высокой скорости добавления алкиленоксида реакцию более невозможно вести при постоянной температуре, что может быть критично как раз при синтезе простых полиэфиролов для применения в полиуретане, поскольку, во-первых, из-за реакций термического разложения могут появиться пахнущие вещества, создающие помехи, а во-вторых, из-за образовавшихся более высокомолекулярных побочных продуктов могут ухудшиться свойства пены.

Концентрация катализаторов, если речь идет о катализаторах на основе полиметаллоцианидного комплекса, в зависимости от используемых стартовых веществ с водородной функциональностью находится в пределах от 5 до 5000 частей на млн, относительно общей массы компонентов.

Гидроксиды или алкоголяты щелочных металлов обычно применяют в более высоких концентрациях, например от 100 до 50000 частей на млн, относительно общей массы компонентов.

Если используют эти основные катализаторы, то после собственно реакции следует дополнительная переработка, при которой полиолы нейтрализуют, а соль или гидроксиды металла удаляют из полиола. Нейтрализацию осуществляют, как правило, водными растворами органических или неорганических кислот, как, например, CO2, серной кислоты, фосфорной кислоты, соляной кислоты, молочной кислоты, уксусной кислоты или сходных соединений. После этого образовавшиеся соли либо осаждают и отделяют фильтрованием или центрифугированием, либо отделяют в водной фазе с помощью ионообменников или осаждающих резервуаров. За отделением, как правило, следует сушка, во время которой при температурах от 80 до 160°C, при пониженном давлении в 5-500 мбар, а при необходимости, с добавлением инертного газа (носителя), например водяного пара или азота, удаляют остаточную воду, а полиол освобождают от мешающих побочных компонентов, как, например, носителей запахов и т.д. Последний этап обработки представляет собой удаление пахнущих веществ при пониженном давлении и с помощью инертного газа, применяют, как правило, и в случае катализаторов, которые нет необходимости удалять из реакционной смеси, как, например, DMC-катализаторов или аминов, например имидазолов, диметилалканоламинов или других катализаторов.

Во многих случаях целесообразно применять в качестве стартовых субстанций с водородной функциональностью вместе с указанными спиртами или вместо них продукты их реакции с алкиленоксидами, в особенности с пропиленоксидами, предпочтительно продукты с молярной массой до 500 г/моль. При этом может происходить присоединение алкиленоксидов для синтеза продуктов реакции с любыми катализаторами, например, с основными или кислыми по Льюису катализаторами.

Возможно применять в качестве исходного компонента а) как один единственный алкиленоксид, так и несколько алкиленоксидов, причем для этого возможно и присоединение блоками, при котором алкиленоксиды присоединяют по отдельности друг за другом, и статистическое присоединение, при котором алкиленоксиды добавляют вместе. Возможны также смешанные формы, согласно которым в полиэфирную цепь встраивают как блоковые, так и статистические отрезки.

Исходные компоненты предпочтительно применяют в отношении 1-300 эквивалентов исходного компонента а) (один или несколько алкиленоксидов и при необходимости диоксид углерода) на функциональную Н-группу из исходных компонентов b).

В соответствии со способом согласно изобретению предпочтительно часть исходных компонентов или предпочтительно все компоненты и при необходимости катализатор сначала предварительно смешивают вне каналов, причем обеспечивают, чтобы температура при предварительном смешивании была ниже, чем температура последующей реакции.

В качестве смесителя, расположенного за пределами реактора, где предварительно смешивают часть исходных компонентов или все исходные компоненты и при необходимости катализатор, предпочтительно применяют микроструктурированный смеситель.

Для этого годятся, например, ламинарные диффузионные смесители, многослойные смесители, микросмесители со структурированными стенками или смесители Split-Recombine.

В ламинарных диффузионных смесителях смешение отдельных потоков текучего вещества, которое разделяют на микроструктуре, имеющей множество микроскопически малых лопаток толщиной 10-2000 мкм, или же 20-1000 мкм, или же также 40-500 мкм, происходит исключительно в силу диффузии молекул перпендикулярно главному направлению потока. Ориентировочно конструкцию смесителя можно приблизительно задать по критерию Фурье Fo=τ/τD. Если время пребывания τ как минимум соответствует по порядку величины времени диффузии τD для поперечного перемешивания, т.е., если число Фурье как минимум имеет величину 1, то на выходе из смесителя достигают практически полного молекулярного перемешивания.

Ламинарные диффузионные смесители можно изготавливать в виде обычных Т-образных или Y-образных смесителей, либо в виде так называемых полиламинарных смесителей. В Т-образном или Y-образном смесителе оба подлежащих смешиванию потока подают в один канал с помощью Т-образной или Y-образной структуры. Определяющим показателем для поперечного пути диффузии SDiff при этом является ширина канала δK. Для обычных значений ширины канала, составляющих от 100 мкм до 1 мм, продолжительность смешения для газов очень мала, менее 100 мс, в то время как для жидкостей она составляет порядка минут. В случае смешения жидкостей, как это имеет место в настоящем способе, то целесообразно дополнительно поддержать процесс смешивания, например, с помощью вызванного потоком поперечного перемешивания.

В полиламинарных смесителях отдельные потоки, подлежащие смешиванию, разделяют в распределителе на большое количество нитей - малых потоков, а на выходе из распределителя попеременно, лопатками подают на участок смешения. В классических полиламинарных смесителях при смешивании жидкостей удается сократить продолжительность смешивания до секунд. Поскольку для некоторых вариантов применения (например, при быстрых реакциях) этого недостаточно, эту технологию усовершенствовали, введя дополнительную геометрическую или гидродинамическую фокусировку слоев в потоке. При геометрической фокусировке этого добиваются путем сужения на пути смешения, а при гидродинамической фокусировке - с помощью двух боковых потоков, которые движутся к основному потоку перпендикулярно ему и таким образом дополнительно сжимают слои в потоке. Описанная фокусировка позволяет обеспечить поперечные размеры слоев в несколько микрометров, так что даже жидкости можно перемешивать в течение нескольких десятков миллисекунд.

В микросмесителях со структурированными стенками на стенках каналов размещаются вторичные структуры, например бороздки или выступы, под определенным углом к направлению главного потока, предпочтительно под 45° или 90°.

Смесители типа Split-Recombine отличаются наличием повторяющихся этапов разделения и соединения потоков. На каждом из этих этапов число слоев последовательно удваивается, а толщина слоя и длина диффузионного пробега, соответственно, уменьшаются вдвое.

Целесообразно предварительно смешивать алкиленоксид, например пропиленоксид, и катализатор, например катализатор на основе металлоцианидного комплекса, а лишь потом, на втором этапе смешивания, добавлять стартовую субстанцию или стартовые субстанции с водородной функциональностью.

Время пребывания на этапе предварительного смешивания предпочтительно находится в пределах от 1 до 300 секунд.

Способ целесообразно реализовывать непрерывно.

Объектом изобретения также является способ получения простых полиэфироспиртов путем реакции друг с другом следующих компонентов:

a) одного или нескольких алкиленоксидов и при необходимости диоксида углерода, а также

b) одной или нескольких стартовых субстанций с водородной функциональностью

в присутствии катализатора,

блоковым способом работы, таким образом, что

предусмотрены две или несколько реакционных зону соответственно вышеприведенному определению, причем

исходные компоненты а) и b) подают в первую реакционную зону с получением первой реакционной смеси,

температуру первой реакционной смеси после выхода из первой реакционной зоны предпочтительно поддерживают на заданном уровне,

один или несколько других исходных компонентов, отличных от тех, которые были поданы на этап 1) способа, или те же исходные компоненты, что и на этапе 1) способа, смешивают в отличном от этапа способа 1) соотношении с получением второй реакционной смеси, и вторую реакционную смесь

подают во вторую реакционную зону,

и причем полученную их этого реакционную смесь при необходимости подают еще в одну реакционную зону, причем этапы способа 2) и 3) соответственным образом повторяют.

В одном из вариантов способа в качестве катализатора используют катализатор на основе полиметаллоцианидного комплекса. В этом случае выход реакции из единственной или из последней из нескольких реакционных зон подают на мембранное разделительное устройство и разделяют на богатый катализатором поток (ретентат) и на не содержащий катализатора поток (пермеат или фильтрат). Благодаря мембранному процессу возможно, в частности, обогащение катализатором в 2-100 раз. Концентрат катализатора возвращают в реактор, выводя небольшие количества, в частности, в пределах от 0,1 до 3%, чтобы избежать накопления остатков. Фильтрат (продукт) извлекают из реакционной системы.

Подходящими мембранными процессами являются фильтрация в микропотоках или в поперечных потоках и ультрафильтрация. Используемые мембраны имеют диаметр пор в пределах от 1 нм до 1 мкм, а предпочтительно - от 2 нм до 0,1 мкм. Разделяющие слои фильтровальных мембран могут состоять, например, из органических полимеров, керамики, металла, углерода или сочетаний этих веществ и должны быть стабильны в реакционной среде при температуре процесса. Предпочтительны неорганические мембраны. По соображениям механической прочности разделительные слои, как правило, нанесены на однослойную или многослойную субструктуру, которая состоит из того же или из по меньшей мере одного отличного от разделительных слоев материала. Примеры следующие:

| Разделительный слой | Субструктура (грубее разделительного слоя) |

| Металл | Металл |

| Керамика | Металл, керамика или углерод |

| Полимер | Полимер, металл, керамика или керамика на металле |

| Углерод | Углерод, металл или керамика |

В качестве керамики можно применять α-Al2O3, ZrO2, TiO2, SiC или смешанные керамические материалы, а в качестве полимеров - например, политетрафторэтилен, поливинилиденфторид, полисульфоны, полиэфирсульфоны, полиэфирэфиркетоны или полиамиды.

Объектом изобретения также является применение простых полиэфироспиртов, синтезированных в соответствии с описанным выше способом, для синтеза полиуретанов.

Кроме того, объектом изобретения является применение простых полиэфироспиртов, синтезированных в соответствии с описанным выше способом, в качестве поверхностно-активных веществ, моющих и чистящих средств, химикатов для горного дела, химикатов для обработки нефтяных полей, вспомогательных средств для тканей, вспомогательных средств для обработки кожи, вспомогательных средств покрытий, вспомогательных рецептурных агентов для средств защиты растений, вспомогательных веществ для косметики и средств ухода/личной гигиены, вспомогательных рецептурных агентов в питании человека и животных, вспомогательных рецептурных агентов для пигментов, вспомогательных рецептурных агентов для лекарств или добавок к горючему.

Способ согласно изобретению отличается, в частности, в основном предотвращением или снижением неправильного распределения по каналам микроструктурированного реактора в сравнении с известными способами. Соответственно, способ согласно изобретению позволяет добиться улучшений в выходе и селективности, а также в свойствах продукта. В особенности в случае применения DMC-катализаторов и низкомолекулярных многофункциональных стартеров с помощью способа согласно изобретению можно добиться полной конверсии и снизить содержание высокомолекулярных побочных продуктов в сравнении с известными способами, не обеспечивающими конверсию вовсе или обеспечивающими очень малую конверсию. Полученные продукты в сравнении с продуктами, полученными известными способами, отличаются, в частности, меньшей вязкостью при равной молекулярной массе.

В предпочтительном варианте исполнения изобретения применяют по меньшей мере один реактор, имеющий характеристику времени пребывания, соответствующую поршневому потоку.

Если в реакторе в виде трубы (или, как в данном случае, в канале для течения) имеется поршневой поток ("plug-flow"), то состояние реакционной смеси (например, температура, состав и т.д.) могут варьировать в направлении движения, однако в каждом отдельном сечении поперечно к направлению течения состояние реакционной смеси, напротив, одинаково. Таким образом, все объемные элементы, входящие в трубу, пребывают в реакторе одно и то же время. Визуально такое протекание жидкости по трубе можно сравнить с рядом пробок, легко скользящих по трубе. Поперечное перемешивание, обусловленное усиленным транспортом вещества поперек направления течения, может дополнительно выровнять градиенты температуры и концентрации по направлению, перпендикулярному потоку.

Таким образом, несмотря на, в основном, ламинарное течение, можно избежать обратного подмеса и добиться узкого распределения по времени пребывания, подобно трубе с идеальным потоком.

Кроме того, применяемые внутренние устройства согласно изобретению, которые формируют микроструктурированные каналы потока, обеспечивают чрезвычайно высокую температурную гомогенность в направлении, перпендикулярном направлению потока. При этом, в принципе каждый дифференциальный объемный элемент характеризуется в основном одной и той же температурой по данному сечению потока. При этом максимальные допустимые температурные различия по каждому сечению потока зависят от желательных свойств продукта, предпочтительно, чтобы максимальная разность температур по сечению потока составляла менее 40°C, предпочтительно, менее 20°C, еще более предпочтительно, менее 10°C, а крайне предпочтительно менее 5°C.

В качестве материалов для внутренних устройств и реакционных зон, подлежащих применению согласно изобретению, в диапазоне низких температур оказалось целесообразным применять аустенитные стали, как, например, 1.4541 либо же 1.4571, известные как V4A либо V2A, а также нержавеющие стали американских типов SS316 и SS317Ti. При более высоких температурах и в условиях, способствующих коррозии, также можно применять ПЭЭК (полиэфирэфиркетоны - термопластические пластмассы с высокой термостойкостью). Также, однако, можно использовать устойчивые к коррозии типы Hastelloy®, стекло или керамику - в качестве материалов и/или соответствующих покрытий, как, например, TiN3, Ni-PTFE, Ni-PFA или им подобные.

Предпочтительно применяют внутренние устройства, вызывающие повторение разделения жидкой реакционной смеси на отдельные траектории потока и рекомбинации (объединения) многократно - от 10 до 10000 раз. Предпочтительно применяют внутренние устройства, имеющие характерный размер микроструктурированных каналов потока в пределах от 40 до 6000 мкм, предпочтительно в пределах от 50 до 4000 мкм.

Изобретение не ограничено в том, что касается конкретной технической формы исполнения используемых внутренних устройств, формирующих каналы потока. Можно применять все известные статистические смесители, которые соответствуют определенным выше признакам, т.е., в особенности имеют характерный размер, который определяется как максимально возможное расстояние от одной произвольной частицы жидкой реакционной смеси до ближайшей к частице стенки канала течения, в пределах от 20 до 10000 мкм.

Речь при том может предпочтительно идти о внутренних устройствах, которые представляют собой реакционные пластины, причем две или более реакционные пластины, размещенные параллельно друг над другом в направлении главного потока через реакционную зону, в каждом случае образуют реакторный модуль, причем реакционная зона содержит один или несколько реакторных модулей, и причем каждая реакционная пластина содержит множество прорезей, которые расположены параллельно друг другу, под углом α, отличным от нуля, к направлению главного потока, с постоянной или переменной шириной, а непосредственно соседствующая реакционная пластина содержит множество соответствующих в геометрическом смысле прорезей, которые расположены под тем же углом α, но с противоположным знаком, и причем прорези всех расположенных друг над другом реакционных пластин формируют канал потока, с подачей исходных компонентов в канал потока и отводом смеси продуктов из канала потока, в каждом случае с разделительным металлическим листом, расположенным параллельно реакционным пластинам на обеих сторонах реакционного модуля и полностью замыкающим прорези, а также с одной или несколькими охлаждающими или нагревающими пластинами, которые примыкают к каждому разделительному металлическому листу на стороне разделительного металлического листа, противоположной реакторному модулю, причем по одной или нескольким охлаждающим или нагревающим пластинам циркулирует теплоноситель.

Реакторы с такими внутренними устройствами предлагает, например, фирма BTS-Ehrmann под названием «реакторы Miprowa®».

Предпочтительно, чтобы угол α составлял 45°.

Еще более предпочтительно применять описанные выше внутренние устройства, имеющие две или более охлаждающие или нагревающие пластины, причем каждая нагревающая или охлаждающая пластина имеет множество прорезей, которые расположены параллельно друг другу, под углом α, отличным от нуля, к направлению главного потока теплоносителя, с постоянной или переменной шириной, а непосредственно соседствующая охлаждающая или нагревающая пластина содержит множество геометрически идентичных прорезей, которые расположены под тем же углом α, но с противоположным знаком, и причем прорези всех расположенных друг над другом охлаждающих или нагревающих пластин формируют канал потока, с подачей теплоносителя в канал потока и отводом теплоносителя на другом конце канала потока.

Ниже дано более подробное объяснение изобретения на основании чертежей, а также примеров исполнения.

На чертежах показаны:

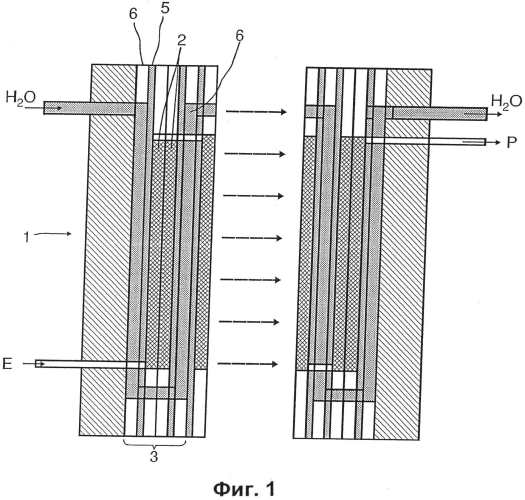

Фиг.1 - схематическое изображение предпочтительной формы исполнения применяемых согласно изобретению внутренних устройств в реакционной единице;

Фиг.2 - схематическое изображение отдельных пластин внутренних устройств, представленных на Фиг.1.

Схематическое изображение на Фиг.1 демонстрирует реакционную единицу 1 с внутренними устройствами 2, которые выполнены в виде двух или нескольких расположенных параллельно друг другу в главном направлении потока через реакционную единицу 1 реакционных пластин 2, и которые вместе с расположенными с обеих их сторон параллельно им разделительными металлическими листами 5, а также с примыкающими к ним охлаждающими или нагревающими пластинами 6 формируют реакторный модуль 3. Исходные компоненты поступают на реакционные пластины 2, протекают по ним, а продукт отсасывают на другом конце последнего реак