Способ снижения теплообмена в скважине при разработке многопластового месторождения

Иллюстрации

Показать всеИзобретение относится к нефтегазодобывающей промышленности, а именно к способу теплоизоляции скважин, в том числе для скважин, осуществляющих совместно раздельную добычу промышленных пластовых вод и углеводородов многопластового месторождения. В способе снижения теплообмена в скважине при разработке многопластового месторождения осуществляют термостатирование колонны в интервале от вероятного начала процесса кристаллизации до устья скважины за счет формирования замкнутого герметичного затрубного пространства, между кондуктором и эксплуатационной колонной, соединенного через устьевую обвязку с внутренним пространством эксплуатационной колонны. Термостатирование осуществляют путем создания в сформированном замкнутом герметичном затрубном пространстве вакуума за счет процесса инжекции, осуществляемого посредством струйного насоса, расположенного в устьевой обвязке, в качестве рабочего агента для которого используют продукцию скважины. Техническим результатом является предупреждение солеобразования при эксплуатации нефтяных и газоконденсатных скважин с одновременно-раздельной добычей углеводородов и пластовых промышленных вод многопластового месторождения и снижение эксплуатационных затрат. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к нефтегазодобывающей промышленности, а именно к способу теплоизоляции скважин, в том числе для скважин осуществляющих совместно-раздельную добычу промышленных пластовых вод и углеводородов многопластового месторождения.

Проблема солеотложения является осложняющим фактором нефтегазодобычи. Она актуальна практически для всех нефтегазодобывающих регионов страны, но особенно для месторождений юга Сибирской платформы, где в границах площади ряда газоконденсатных и нефтяных месторождений присутствуют пласты с высокоминерализованными водами и рассолами и наличие зон многолетнемерзлых и низкотемпературных отложений. Такие высокоминерализованные воды (рассолы) образуют как самостоятельные водонасыщенные пласты, так и присутствуют в углеводородных продуктивных пластах и добываются попутно с углеводородами. Пластовые высокоминерализованные воды, как правило, содержат химические компоненты, в количествах значительно превышающих их промышленные концентрации и могут быть использованы в качестве ценного гидроминерального сырья.

Процесс солеотложения протекает при образовании перенасыщенных растворов. Основным лимитирующим фактором образование перенасыщенных растворов пластовой воды в рассматриваемом случае является изменение термобарических условий при подъеме флюида по стволу скважины. Поэтому предупреждение снижения температуры флюида скважины ниже температуры начала выделения какого-либо компонента раствора обеспечит предотвращение солеобразования в системе.

Известен способ для предотвращения отложений неорганических солей в нефтепромысловом оборудовании за счет применения ингибитора солеобразования (см. патент РФ №2531298, опубл. 20.10.2014). Состав ингибитора включает вес. %: реагент ПАФ-13А 1,5-15, представляющий собой водный раствор полиэтиленполиаминометилфосфоната с примесями хлорида натрия, кислых натриевых солей фосфорной и фосфористых кислот, и этиленгликоль 2-10. Дополнительно содержит, вес. %: водный раствор смеси натриевых солей нитрилотриметилфосфоновой и соляной кислот - отход производства комплексона Корилат 75-90, гидроокись натрия 0,35-3,4, нитрилотриметилфосфоновую кислоту (НТФ) 1,5-4,0, тиокарбамид 0,05-0,2. Состав является эффективным ингибитором для предотвращения отложений карбонатных и смеси карбонатных и сульфатных неорганических солей.

Недостаток способа заключается в том, что не представляется возможным предотвратить обвальную, зачастую лавинообразную, самопроизвольную кристаллизацию солей, выпадающих в стволе скважины в зоне многолетнемерзлых и низкотемпературных отложений, при транспортировании концентрированных природных рассолов от забоя к устью скважины. Кроме того, требуются значительные количества ингибитора на периодическую обработку призабойной зоны и внутренней поверхности рабочих колонн, что приводит к увеличению производственных затрат и удорожанию процесса добычи сырья.

Известен способ стабилизации тепловых режимов работы нефтяных скважин и нефтепроводов (см. патент РФ №244911, опубл. 27.04.2012), который включает спуск в насосно-компрессорные трубы (НКТ) кабеля с нагревательным элементом, на глубину, где температура скважинной жидкости выше точки начала кристаллизации парафиногидратов. Нагревательный элемент кабеля подключают к регулируемому источнику электропитания. При этом нагревательный элемент выделяет удельную мощность вдоль НКТ. Вычисление температуры нагревательного кабеля системой управления для его защиты и контроля проводится в соответствии с приведенным математическим выражением.

Недостатком способа является большой расход электроэнергии необходимый в течение всего периода эксплуатации скважины.

Известен способ крепления и теплоизоляции скважин (см. патент РФ №2436933, опубл. 20.12.2011). Для тампонирования затрубного пространства обсадной колонны используют экологически чистый неотвердевающий тампон, в котором устраивают равномерно распределенные по объему сферические полости. При этом в неотвердевающий тампон затворяют механические матрицы, которые состоят из внутренней части с закрытой пористостью и наружной части с открытой пористостью в соотношении соответствующих объемов частей в диапазоне от 90:10 до 99:1.

Недостаток способа - снижение прочности крепления скважины при спуске обсадной колонны на большую глубину, а также невозможность его использования для пластов, представленных высокопластичными породами и обычными осадочными породами (глины, соленосные породы).

Известен способ снижения теплообмена в скважине при разработке многопластового месторождения в криолитозоне (см. патент РФ №2162560, опубл. 27.01.2001). Способ снижения теплообмена в колонне труб включает подачу более горячей продукции скважины по внутренней колонне труб и подачу более холодной продукции скважины по наружной колонне труб. Способ предотвращает нагрев мерзлотных пород.

Недостаток способа - невозможность обеспечения сохранения термобарических характеристик добываемого флюида скважины.

Известен способ добычи жидкого полезного ископаемого, склонного к температурному фазовому переходу (см. патент РФ №2229587, опубл. 27.05.2004), по которому для защиты эксплуатационной колоны от твердых образований, оседающих на ней из добываемого жидкого полезного ископаемого в процессе его перемещения из продуктивного пласта к устью скважины, перед спуском эксплуатационной колонны в скважине посредством гидроразрыва формируют зону поглощения, вскрывают продуктивный пласт и в процессе освоения осуществляют термостатирование за счет прокачки теплоносителя по межколонному пространству в зону поглощения.

Способ обеспечивает поддержание температуры рассолов выше температуры начала кристаллизации солей. Критическая температура начала кристаллизации солей из рассола составляет 25°С.

Недостатком способа является большой расход теплоносителя и снижение приемистости зоны поглощения в процессе эксплуатации.

Наиболее близким к предлагаемому изобретению является способ скважинной добычи жидкого полезного ископаемого, склонного к температурному фазовому переходу (см. патент РФ №2361067, опубл. 10.07.2009), по которому осуществляется прокачка горячего теплоносителя по замкнутой циркуляционной системе, сформированной посредством размещения дополнительной подвесной технологической колонны между кондуктором и эксплуатационной колонной, соединяющей по принципу сообщающихся сосудов через устьевую обвязку затрубное и внутреннее пространство подвесной технологической колонны и наземное емкостное и насосное оборудование.

Недостатком способа являются большие эксплуатационные затраты, связанные с нагревом теплоносителя и его насосной циркуляцией в течение всего периода эксплуатации скважины.

Задачей изобретения является создание способа снижения теплообмена в скважине при разработке многопластового месторождения, обеспечивающего предупреждение солеобразования с низкими эксплуатационными затратами при эксплуатации нефтяных и газоконденсатных скважин с одновременно-раздельной добычей углеводородов и пластовых промышленных вод многопластового месторождения.

Поставленная задача решается тем, что способ снижения теплообмена в скважине при разработке многопластового месторождения включает термостатирование колонны в интервале от вероятного начала процесса кристаллизации до устья скважины за счет формирования замкнутого герметичного затрубного пространства, между кондуктором и эксплуатационной колонной соединенного через устьевую обвязку с внутренним пространством эксплуатационной колонны, при этом, осуществляя термостатирование, создают в сформированном замкнутом герметичном затрубном пространстве вакуум за счет процесса инжекции, осуществляемого посредством струйного насоса, расположенного в устьевой обвязке, в качестве рабочего агента для которого используют продукцию скважины. Подъем к устью скважины газа, добываемого из нижних горизонтов, осуществляют по колонне НКТ, подвешенной внутри эксплуатационной колонны.

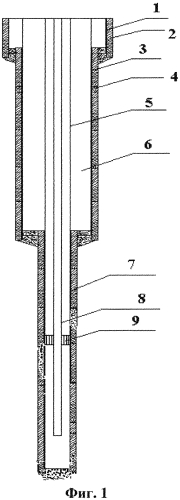

Заявленное изобретение поясняется следующими графическими материалами. На фиг. 1 изображен разрез ствола скважины, на котором:

1. шахтное направление;

2. цементное кольцо в зоне направления;

3. колонна кондуктора;

4. цементное кольцо в зоне кондуктора;

5. эксплуатационная колонна;

6. замкнутое герметичное пространство между кондуктором и эксплуатационной колонной;

7. цементное кольцо в зоне эксплуатационной колонны;

8. НКТ;

9. пакер.

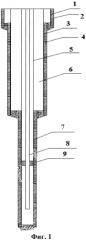

На фиг. 2 изображена схема обвязки устьевого оборудования, на которой:

8. НКТ;

5. эксплуатационная колонна

6. замкнутое герметичное пространство между кондуктором и эксплуатационной колонной;

10. патрубок;

11. вентиль выхода промышленных пластовых рассолов;

12. струйный насос;

13. вентиль для газа;

14. фонтанная арматура;

15. нижний крестовик колонной головки;

16. устье кондуктора.

Создание в сформированном замкнутом герметичном затрубном пространстве вакуума обеспечивает термостатирование и значительное снижение теплоотдачи от добываемых промышленных пластовых рассолов через поверхность обсадной трубы эксплуатационной колонны к породам пласта за счет значительного снижения числа агентов переноса кинетической энергии.

Для создания вакуума используется струйный насос (эжектор), в котором давление одного (пассивного) потока увеличивается за счет его смешения с другим (активным) потоком, имеющим более высокое давление. В нашем случае в качестве активного потока используется углеводородный газ, добываемый скважиной из газоносных пластов месторождения, а пассивным потоком служит газовая среда замкнутого герметичного затрубного пространства, между кондуктором и эксплуатационной колонной.

В частности могут быть применены струйные насосы типа «КВАРК», которые предназначены для создания технического вакуума, откачивания и перекачивания газообразных сред, парогазовых и водогазовых смесей. Общие технические характеристики струйного насоса «КВАРК» следующие:

- производительность по откачиваемой газовой среде: 0,1-33000 м3/сут;

- создаваемое разрежение: до 65 Па абс (0,00065 ат.);

- температура откачиваемой среды: до 1200°С;

- давление рабочей среды: 0,1-35 МПа;

- давление смеси на выходе: 0,1-10 МПа;

- материал изготовления: Ст20, 09Г2С, 12Х18Н10Т.

Для достижения требуемых оптимальных рабочих параметров, струйные насосы изготавливаются по индивидуальному расчету под параметры конкретного объекта.

При добыче газа из нижних горизонтов с более высокой температурой флюида по внутренней колонне НКТ создается дополнительный подогрев промышленных пластовых рассолов.

Основное преимущество заявляемого способа снижения теплообмена в скважине при разработке многопластового месторождения является значительное снижение эксплуатационных затрат для предупреждения осложнений, связанных с солеобразованием в процессе эксплуатации нефтяных и газоконденсатных скважин многопластового месторождения, включающего в своем составе пласты с промышленными рассолами, например Ковыктинское газоконденсатное месторождение.

Таким образом, отличительным признаком предлагаемого способа является поддержание термобарических характеристик промышленных пластовых рассолов и предупреждение начала процесса кристаллизации и выпадения из них каких-либо солевых компонентов путем создания вакуума в замкнутом герметичном затрубном пространстве.

Реализация предлагаемого способа требует проведения комплекса стандартных прочностных расчетов обсадных колонн скважины с учетом отсутствия компенсирующего фактора внутреннего давления для обсадных труб кондуктора и отсутствия компенсирующего фактора внешнего давления для труб эксплуатационной колонны, в частности в интервале от вероятного начала процесса кристаллизации до устья. По результатам расчета делается соответствующий выбор обсадных труб по их номенклатуре.

Предлагаемое изобретение поясняется конкретным примером осуществления заявленного способа и прилагаемым чертежом (см. фиг. 1), на котором изображен разрез ствола добывающей скважины.

Пример.

Осуществление предлагаемого способа рассматривается на примере его реализации для скважин Ковыктинского газоконденсатного месторождения, где основная газоносная залежь расположена в парфеновском горизонте нижнемотской подсвиты (3050-3200 м). В площади газоконденсатных продуктивных пластов повсеместно залегает соленосная формация, которая содержит водоносный комплекс с высокой минерализацией (550-600 г/дм3).

На участке вблизи геологоразведочной скважины №18 Ковыктинская проектируется строительство глубокой скважины на добычу газа и промышленных пластовых вод. Скважина №18 была пробурена до глубины 2076 м, где была вскрыта гидродинамически активная зона аномально-высоких пластовых давлений (АВПД) с выбросом фонтана рапы.

Глубина бурения проектируемой скважины принята 3200 м с учетом данных бурения скважины №18.

Конструкция скважины помимо геологических условий определяется также предлагаемым способом защиты эксплуатационной колонны добывающей скважины от солеобразования, которое возможно на стенках колонны из добываемых промышленных пластовых рассолов в процессе их перемещения от продуктивного пласта к устью скважины. Обоснование конструкции скважины проводится в два этапа. На первом этапе выбирается число обсадных колонн и глубины их спуска. На втором - размеры колонн, диаметры долот, интервалы цементирования.

Конструкция проектируемой скважины включает (см. фиг 1.):

- шахтное направление (1) - глубина спуска - 35 м;

- кондуктор (3) - глубина спуска - Lк ~950 м (выбрана исходя из величины температурного градиента в 2°С на 100 м, постоянной температуры 7°С на глубине 50 м, наименьшей температуры начала кристаллизации рассола 25°С и величины подъема цементного раствора 50 м в пространство между кондуктором и эксплуатационной колонной);

- эксплуатационная колонна (5) - глубина спуска L ~3200 м;

- внутри эксплуатационной колонны подвешивается колонна НКТ (8) с пакером (9), который служит для разделения пространства эксплуатационной колонны на две самостоятельные эксплуатационные зоны добычи промышленных пластовых рассолов и углеводородного газа.

За счет проектного цементирования заколонного пространства ствола скважины образуются цементные кольца (2, 4, 7) и замкнутое герметичное пространство между кондуктором и эксплуатационной колонной (6). Рецептуру цементного раствора выбирают из условия сохранения достаточной степени упругости цементного камня с целью предупреждения образования микротрещин при возможных деформационных процессов при эксплуатации скважины.

Для создания газовой среды в замкнутом герметичном затрубном пространстве, между кондуктором и эксплуатационной колонной, после завершения буровых работ и спуска всех обсадных колон осуществляют передавливание бурового раствора из пространства между кондуктором и эксплуатационной колонной в заколонное пространство кондуктора. Передавливание осуществляют с помощью компрессора непосредственно перед закачкой цементного раствора. Давление воздушной среды в пространстве между кондуктором и эксплуатационной колонной повышают постепенно до величины соответствующей давлению столба бурового раствора высотой от устья до башмака колонны кондуктора минус примерно пять метров.

В процессе цементирования, осуществляемого в одну стадию, при подъеме цементного раствора по заколонному пространству обоих колонн, давление постепенно повышают, доводя его до величины соответствующей давлению столба цементного раствора высотой от устья до башмака колонны кондуктора минус примерно пятьдесят метров. Последнее условие необходимо для заполнения цементным раствором части пространства между кондуктором и эксплуатационной колонной примерно на пятьдесят метров.

Для облегчения процесса передавливания при спуске эксплуатационной колонны на одной из ее труб предусматривается установка сваркой металлического кольца с таким условием, что при завершении спуска колонны оно оказалось на уровне 50 метров выше башмака колонны кондуктора. Кольцо изготавливают из круглого прутка таким диаметром, чтобы внешний диаметр сформированного кольца был на 4-5 мм меньше внутреннего диаметра труб кондуктора.

Воздух от компрессора подают через один из боковых отводов превентора, установленного на кондукторе через фланцевую катушку при проведении буровых работ. Патрубок, по которому от компрессора подается воздух, оборудуют шаровым краном и манометром.

Нецементируемая верхняя часть обсадной колонны скважины оборудуется колонной головкой (см. фиг. 2), установкой ее нижнего крестовика (15) на устье кондуктора (16), затем фонтанной арматурой (14). Струйный насос (12) устанавливается на связанном с НКТ вентиле выхода газа (13) фонтанной арматуры. Сопло струйного насоса, предназначенное для инжектируемого потока патрубком (10), связано с вентилем нижнего крестовика колонной головки и тем самым с объемом замкнутого герметичного пространства (6) между кондуктором и эксплуатационной колонной. В процессе эксплуатации поступающий по колонне НКТ (8) газ, служащий активным потоком для струйного насоса, будет создавать вакуум в объеме замкнутого герметичного пространства. Межколонное пространство между НКТ и эксплуатационной колонной (5) служит для подъема промышленных пластовых рассолов до вентиля их выхода (11).

Предусматривается использование эксплуатационной колонны диаметром 146,1 мм и колонны НКТ - трубы диаметром 73 мм. Исходя из этого диаметры труб других колон конструкции скважины составят: кондуктора Dк=244,5 мм; направления Dдн=393,7 мм.

Основные нагрузки для расчета обсадных колонн - наружное и внутреннее избыточные давления, а также осевые растягивающие нагрузки. Полный объем расчетов в данном случае не требуется, задачей на данном этапе является обоснование возможности применения предлагаемых технико-технологических решений для снижения теплообмена в скважине при разработке многопластового месторождения.

Избыточное наружное давление определяется как разность между наружным и внутренним давлением для одного и того же момента времени. Расчет проводится с учетом их наибольших величин, возникающих при самых неблагоприятных сочетаниях давлений снаружи и внутри колонны.

Наружное давление в зацементированной зоне обсадной колонны определяется на момент времени окончания продавливания цементного раствора по всей длине до затвердевания цементного раствора при условии, что обсадная труба кондуктора цементируется до устья, а обсадная труба эксплуатационной колонны на 50 м выше башмака кондуктора.

Наружное давление на трубу кондуктора составит:

Рнк=ρцрgLк=1585*9,8*950=14,76 МПа,

где: Рнк - наружное давление на трубу кондуктора;

ρцр - плотность цементного раствора, кг/м3;

g - величина ускорения свободного падения, м/с2;

Lк - длина цементируемой части колонны кондуктора, м.

Наружное давление на трубу эксплуатационной колонны составит:

Рнэ=ρцрgL=1558*9,8*2300=35,73 МПа,

где: Pнэ - наружное давление на трубу эксплуатационной колонны;

L - длина цементируемой части эксплуатационной колонны, м.

Исходя из гидродинамических данных, полученных при бурении скважины №18 и соседних скважин в интервале глубин 1500-2700 м, можно ожидать воздействие внешних аномально высоких давлений в пределах 35,0-48,2 МПа. Поэтому в качестве наружного давления для выбора труб эксплуатационной колонны принято 48,2 МПа.

Наружное давление после затвердения цемента по глубине составит:

Рнк=ρпж9,8Lк=1100*9,8*950=10,24 МПа;

Рнэ=ρпж9,8L=1100*9,8*2300=24,79 МПа,

где ρпж - плотность поровой жидкости содержащейся в порах затвердевшего цемента, кг/м3.

Внутреннее давление в эксплуатационной колонне скважины составит:

- на устье при условии, что скважина заполнена пластовой жидкостью

Ру=Рпл-ρпжgL=48,2·106-1420*9,8*2700=10,62 МПа,

где Ру - внутренее давление в эксплуатационной колонне скважины,

Рпл - величина пластового давления, Па.

Для выбора труб эксплуатационной колонны внутренние давления на забое промышленных пластовых вод и забое газового продуктового пласта определяется пластовыми давлениями этих интервалов.

Таким образом, для обсадных труб кондуктора внешнее избыточное давление с учетом коэффициента запаса прочности n=1,3 при создании в замкнутом герметичном пространстве вакуума составит 19,19 МПа. Внутреннее избыточное давление для обсадных труб эксплуатационной колонны с учетом коэффициента запаса прочности n=1,4 на участке от устья до глубины 950 м составит 17,19 МПа. Однако в связи с наличием в интервале бурения эксплуатационной колонны зон АВПД и пластов представленных высокопластичными породами (каменная соль), в качестве избыточных давлений принимается максимальное значение, выявленное при бурении скважины №18 и ряда соседних скважин - 48,2*1,4=67,48 МПа.

По полученным данным прочностного расчета выбирают обсадные трубы с высокогерметичными соединениями и трапецеидальной резьбой диаметром Dк=244,5 мм и Dэ=146,1 мм исполнения А. Для кондуктора - трубы толщиной стенки 10,03 мм из сталей групп прочности С-75, L-80, N-80. Для труб эксплуатационной колонны - трубы с толщиной стенки 10,54 мм из сталей групп прочности С-75, L-80, N-80. Для смазки резьбовых соединений колонны кондуктора и эксплуатационной колонны в интервале от устья на глубину 1000 м применяется смазка УС-1 (ТУ 38-101-440-74). На остальном участке эксплуатационной колонны применяется смазка Р - 2МВП. Выбранный сортамент труб обсадных колонн удовлетворяет требованиям сопротивления к напряжению смятия.

При выполнении реального проекта строительства скважины выполняется и весь остальной объем прочностных расчетов обсадной колонны в соответствии с методическими рекомендациями, приведенными в справочнике («Трубы нефтяного сортамента» справочник издательство «Недра» 1987 г с. 488).

Расчет определения температуры флюида в скважине. Для определения среднего по длине трубы коэффициента теплоотдачи при условии ламинарного течения жидкости академиком М.А. Михеевым рекомендуется следующая расчетная формула:

Nuжd=0,15*Reжd 0,33*Prж 0,43*(Prж/Prст)0,25*Grжd 0,1

По этому уравнению определяется критерий Нуссельта Nuжd, а по нему коэффициент теплоотдачи α=Nuжd*λж/d,

где λж - теплопроводность пластового рассола λж=0,545 вт/м*град,

d - размеры поверхности (диаметр круглой трубы), м. Так как внутри эксплуатационной колонны находится колонна НКТ то следует использовать так называемый эквивалентный диаметр dэкв=4F/S, где F - площадь поперечного сечения канала, через которое протекает жидкость, a S - смоченный периметр сечения. В данном случае

F=F1-F2=3,14*0,073*0,073-3,14*0,0365*0,0365 = = 0,01255 м2,

S=3,14*0,146=0,4584 м, a dэкв=4F/S=4*0,01255/0,4584=0,1095 м,

где - F1 - полная площадь сечения эксплуатационной колонны по внутреннему диаметру, м2;

F2 - площадь сечения колонны НКТ по внешнему диаметру, м2.

Reжd - критерий Рейнольдса

Reжd=w*dэкв*/v,

где w - средняя скорость жидкости в канале скважины, м/сек;

v - коэффициент кинематической вязкости.

Средняя скорость течения жидкости в канале скважины Ковыктинского месторождения при дебите 70 м3/сут. рассола определяется делением объема секундного дебита на площадь сечения канала:

w=Vceк. дебита/F=70/(24*60*60)/0,01255 м2=0,06456 м/сек.

Для хлоркальциевых пластовых рассолов с концентрацией 500-600 г/дм3 коэффициент кинематической вязкости можно определить по соотношению v=µ/ρ, где ρ - коэффициент динамической вязкости, а ρ - плотность рассола, кг/м3. В данном случае v=µ/ρ=15,·010-3 Н*сек/м2 / 1400 кг/м3=1,071·10-5.

По этим данным определяется Reжd=w*dэкв*/v=0,06456 м/сек*0,1095 м/ 1,071·10-5=659,779, a Reжd 0,33=8,519.

Prж - критерий Прандтля

Pr=v/a,

где v - коэффициент кинематической вязкости жидкости м2/сек;

а=λ/с*ρ - коэффициент температуропроводности м2/сек (λ - коэффициент теплопроводности среды, вт/м*град; с - удельная теплоемкость, кдж/кг*град; ρ - плотность, кг/м3).

Удельная теплоемкость хлоркальциевых рассолов указанной выше ми-нерализации составляет 3,78 кдж/кг*град, а ρ=1400 кг/м3, отсюда

а=λ/с*ρ=0,545 вт/м*град/3,78 кдж/кг*град*1400 кг/м3=1,03·07.

С учетом этих данных Критерий Прандтля составит:

Prж=v/a=1,071*10-5/1,03*10-7=104,04, а Prж 0,43=7,369.

Критерий Прандтля стальной стенки скважины известен из литературных источников Prст=2,21. С учетом этого (Prж/Prст)0,25=(104,04/2,21)0,25=2,62.

Grжd - критерий Грасгофа

Gr=β*g*d3*Δt/v2,

где: β - коэффициент объемного расширения;

Δt - градиент температуры.

По литературным данным для хлоркальциевых рассолов в указанном диапазоне температур β=0,621·10-3 1/Т,

где - Т - температура, °С.

Grжd=β*g*d3*Δt/v2=(0,621·10-3*9,81*0,10953*5,5)/(1,071·10-5)2=383518,85;

Grжd 0,1=3,62.

Таким образом, Nuжd=0,15*8,519*7,369*2,62*3,62=89,22, а коэффициент теплоотдачи составит:

α=Nuжd*λж/dэкв=(89,22*0,545)/0,1095=444,06 вт/м2*град.

Поправка на длину трубы не применяется, так как l/d>50.

Количество теплоты переданной рассолом через стенку скважины породам пластов составит:

Q=π*dэкв*l*α*Δt=3,14*0,1095*1100*444,06*5,5=923723,03 вт.

Снижение температуры рассола в интервале от 950 м ниже устья скважины до забоя соленосного пласта с учетом потерь теплоты составят:

(tз-t950)=Q/c*m=923723,03/73054,87=12,64°С,

где m - масса рассола, кг,

т.е. температура на уровне 950 м ниже устья скважины составит t950=47-12,64=34,35°С.

Как видно из результатов проведенных расчетов температура рассола на уровне 950 м ниже устья скважины будет около 34°С. Выше в зоне вакуумированного затрубного пространства конвективный теплообмен имеет весьма низкие значения, из-за значительного снижения числа агентов переноса кинетической энергии в затрубном пространстве, где теплоотдача будет осуществляться в основном путем излучения в инфракрасном диапазоне длин волн. Ожидаемая температура на устье скважины при этих условиях составит не ниже 31,5°С, что существенно выше, чем критическая температура начала солеобразования в системе (25°С). Это обеспечивает предупреждение солеотложения в скважине и одновременно-раздельную эксплуатацию многопластового месторождения.

Таким образом, предлагаемый способ позволяет поддерживать стабильность физико-химических свойств термически нестабильного пластового рассола, содержащего в своем составе вещества, склонные к температурным фазовым переходам, и обеспечить стабильную одновременно-раздельную эксплуатацию многопластового месторождения с получением целевой продукции скважины: пластовых промышленных рассолов и газа.

По предлагаемому способу поддержание стабильности физико-химических свойств термически нестабильной системы практически не требует каких-либо дополнительных эксплуатационных затрат, а использование более дорогостоящих обсадных труб быстро окупится в процессе совместно раздельной эксплуатации двух самостоятельных объектов добычи целевой продукции скважины.

1. Способ снижения теплообмена в скважине при разработке многопластового месторождения, включающий термостатирование колонны в интервале от вероятного начала процесса кристаллизации до устья скважины за счет формирования замкнутого герметичного затрубного пространства, между кондуктором и эксплуатационной колонной, соединенного через устьевую обвязку с внутренним пространством эксплуатационной колонны, отличающийся тем, что, осуществляя термостатирование, создают в сформированном замкнутом герметичном затрубном пространстве вакуум за счет процесса инжекции, осуществляемого посредством струйного насоса, расположенного в устьевой обвязке, в качестве рабочего агента для которого используют продукцию скважины.

2. Способ по п. 1, отличающийся тем, что подъем к устью газа, добываемого из нижних горизонтов, осуществляют по колонне НКТ подвешенной внутри эксплуатационной колонны.