Балансирующий слой на порошкообразной основе

Иллюстрации

Показать всеГруппа изобретений относится к деревообрабатывающей промышленности, в частности к производству панелей из древесных волокон и связующего. Первый слой из первой смеси на порошкообразной основе, содержащей древесные волокна и термоотверждающееся связующее, наносят на сердцевину. Наносят жидкое вещество на первую смесь на порошкообразной основе. Выполняют сушку первой смеси на порошкообразной основе. Переворачивают сердцевину с высушенной первой смесью на порошкообразной основе так, чтобы первая смесь на порошкообразной основе была обращена вниз. Наносят второй слой на верхнюю часть сердцевины. Выполняют отверждение первого и второго слоев посредством подвода тепла и давления. Первый слой образует балансирующий и/или защитный слой. Второй слой образует декоративный поверхностный слой в строительной панели. Отдельный и непрерывный балансирующий и/или защитный слой содержит порошкообразную смесь соединенных волокон и не отвержденного термоотверждающегося связующего. Повышается прочность и влагостойкость панелей. 5 н. и 19 з.п. ф-лы, 12 ил.

Реферат

Изобретение в целом относится к области панелей с декоративным поверхностным слоем и балансирующим и/или защитным слоем, предпочтительно панелей пола и стеновых панелей. Изобретение относится к способам изготовления, предназначенным для изготовления таких панелей.

Варианты осуществления настоящего изобретения особенно пригодны для использования при изготовлении плавающих полов, которые образуют из панелей пола, содержащих сердцевину и декоративный износостойкий сплошной поверхностный слой, содержащий волокна, связующие и износостойкие частицы, которые были нанесены на сердцевину в виде порошка, как описано в документе WO 2009/065769. Область применения включает изделия с другими типами декоративных слоев, таких как бумажно-слоистые ламинированные панели (DPL - ламинат прямого прессования), в которых используется балансирующий и/или защитный слой. Следовательно, нижеприведенное описание технических решений, проблем, связанных с известными системами, и целей и признаков вариантов осуществления изобретения в качестве неограничивающего примера будет направлено прежде всего на данную область применения и, в частности, на напольные покрытия, которые аналогичны традиционным плавающим напольным покрытиям из ламината на древесноволокнистой основе. Изобретение не исключает полов, которые приклеены снизу к основанию/черному полу. Варианты осуществления также могут быть использованы в строительных панелях, например, таких как стеновые панели, потолки и компоненты мебели, и аналогичные изделия.

Напольное покрытие из ламината прямого прессования (DPL) на древесноволокнистой основе обычно содержит сердцевину из древесноволокнистой плиты с толщиной 6-12 мм, верхний декоративный поверхностный слой из ламината, имеющий толщину 0,2 мм, и нижний балансирующий и/или защитный слой из ламината, пластика, бумаги или аналогичного материала, имеющий толщину 0,1-0,2 мм.

Поверхностный слой ламинированного пола отличается тем, что свойства, обеспечивающие декоративность и износостойкость, как правило, достигаются посредством двух отдельных слоев, расположенных один поверх другого. Декоративный слой, как правило, представляет собой бумагу с нанесенной печатью, и защищающий от износа слой представляет собой прозрачный бумажный верхний защитный слой, который содержит небольшие частицы оксида алюминия.

Декоративную бумагу с нанесенной печатью и верхний защитный слой пропитывают меламиноформальдегидной смолой и прикрепляют путем ламинирования к сердцевине на древесноволокнистой основе под действием тепла и давления. Балансирующий слой используется для поддержания панели ровной после изготовления и тогда, когда панель подвергается воздействию изменений влажности, которые вызывают набухание и усадку поверхностного слоя.

В последнее время были разработаны новые «безбумажные» типы напольных WFF-покрытий на древесноволокнистой основе (WFF) с твердыми поверхностями, содержащими по существу однородную смесь волокон, связующих и износостойких частиц.

Износостойкие частицы предпочтительно представляют собой частицы оксида алюминия, связующие предпочтительно представляют собой термоотверждающиеся/термореактивные смолы, такие как аминосмолы, и волокна предпочтительно представляют собой древесные волокна. Другими пригодными износостойкими материалами являются, например, кремнезем или карбид кремния. В большинстве случаев применения декоративные частицы, например, такие как цветные пигменты, включены в однородную смесь. Как правило, все данные материалы предпочтительно наносят сухими в виде порошкообразной смеси на сердцевину из древесноволокнистой плиты высокой плотности (HDF) и подвергают отверждению под действием тепла и давления для образования сплошного слоя толщиной 0,1-1,0 мм.

Может быть получен ряд преимуществ по сравнению с известной технологией и в особенности по сравнению с обычными напольными покрытиями из ламината:

• Износостойкий поверхностный слой, который представляет собой однородную смесь, может быть выполнен значительно более толстым, и достигается износостойкость, которая значительно выше.

• Новые и очень прогрессивные декоративные эффекты могут быть получены при глубоком тиснении и посредством отдельных декоративных материалов, которые могут быть включены в однородный поверхностный слой и могут сочетаться с тиснением.

• Повышенная ударопрочность может быть достигнута посредством однородного поверхностного слоя, который является более толстым и имеет более высокую плотность.

• Однородный поверхностный слой может содержать частицы, которые оказывают положительное влияние на звукопоглощающие свойства и влагостойкость.

• Затраты на изготовление могут быть уменьшены, поскольку дешевые или даже повторно используемые материалы могут быть использованы, и ряд технологических операций может быть исключен.

Технология с нанесением порошка/пудры очень подходит для получения сплошного декоративного поверхностного слоя, который является значительно более толстым по сравнению с обычными поверхностными слоями из ламинатов. Подобные сплошные слои на основе порошков создают значительно большее растягивающее напряжение, действующее на панель, когда они подвергаются усадке (или набухают) во время отверждения, и стабилизация/балансировка представляет собой проблему. Таким образом, трудно изготовить панель с «толстой» и высококачественной поверхностью, которая также будет хорошо сбалансирована после прессования, а также будет стабильной и плоской при изменяющейся влажности.

Определение некоторых терминов

Под «поверхностным слоем» понимаются все типы поверхностных слоев, которые придают панели ее декоративные свойства и ее износостойкость. Под «WFF-смесью» понимается смесь материалов, содержащая волокна, связующие, износостойкие частицы и, возможно, красящее вещество, которая предпочтительно наносится в виде порошка на носителе.

Под «напольным WFF-покрытием» понимается панель пола, имеющая сплошную твердую поверхность, которая получена посредством WFF-смеси, которая предпочтительно нанесена в виде сухого порошка на сердцевину, например, такую как древесноволокнистая плита высокой плотности (HDF), и подвергнута отверждению под действием тепла и давления.

Известные технические решения и связанные с ними проблемы

Новые «безбумажные» напольные WFF-покрытия со сплошной твердой поверхностью, содержащей WFF-смесь волокон, предпочтительно древесных волокон, малые твердые износостойкие частицы и связующее, изготавливают в соответствии со способом изготовления, в котором WFF-смесь наносят в виде порошка на сердцевину. Древесные волокна, как правило, являются измельченными, механически обработанными и представляют собой волокна такого же типа, как используемые в древесноволокнистой плите высокой плотности (HDF) и древесностружечной плите, то есть они обработаны так, что содержание лигнина по существу не изменяется. Они содержат природные смолы, такие как лигнин. Износостойкие частицы предпочтительно представляются собой частицы оксида алюминия. Поверхностный слой также предпочтительно содержит цветные пигменты, или другие декоративные материалы, или химические соединения. Также могут быть использованы обработанные волокна, например волокна из беленой древесной массы. Обработанные волокна могут быть полупрозрачными и предпочтительно являются прозрачными в отвержденном связующем.

Предпочтительным связующим является меламино- или мочевиноформальдегидная смола. Может быть использовано любое другое связующие, предпочтительно синтетические термореактивные или термопластичные смолы. WFF-слой обычно распыляют в виде сухого порошка на сердцевину на древесной основе, например, такую как древесноволокнистая плита высокой плотности (HDF).

Тыльная сторона сердцевины покрыта балансирующим слоем, который содержит одну или несколько бумаг, пропитанных меламиновой смолой для получения стабилизированного/отбалансированного изделия после прессования. Панель, как правило, получают с поверхностью, которая является немного выпуклой для того, чтобы она могла оставаться ровной даже при условиях очень высокой сухости.

Весь комплект, образованный декоративным слоем, сердцевиной и балансирующим или защитным слоем, перемещают в пресс, в котором декоративный слой и балансирующий или защитный слой отверждаются под действием тепла и давления.

Под защитным слоем понимается слой, выполненный с возможностью защиты тыльной стороны сердцевины.

Отверждение меламиноформальдегидной смолы вызывает усадку матрицы меламиноформальдегидной смолы, и необходим балансирующий слой для уравновешивания усилий, развивающихся при усадке декоративного слоя.

Поддерживающие материалы на бумажной основе могут создавать проблемы, поскольку бумага всегда имеет доминирующее направление волокон или в направлении перемещения полуфабриката в машине (продольном направлении), или в направлении, перпендикулярном к направлению перемещения полуфабриката в машине. Усадка во время отверждения всегда больше в поперечном направлении волокон, поскольку волокна могут быть уплотнены вместе ближе друг к другу в данном направлении. На данное поведение указывает то, что балансирующий слой имеет усадку в продольном направлении, отличающуюся от усадки в поперечном направлении.

Поскольку поддерживающий слой используется для стабилизации декоративного слоя, который может - в качестве примера - содержать порошкообразную смесь с произвольным направлением волокон, следствием этого является то, что оптимизированное уравновешивание может быть обеспечено только в одном направлении, или вдоль направления перемещения полуфабриката в машине, или перпендикулярно к нему. Кроме того, сложно «приспособить» толщину бумаги к разным толщинам поверхностного слоя.

Однако балансирующий слой на бумажной основе обеспечивает преимущества, заключающиеся в том, что бумагу довольно легко транспортировать вместе с сердцевиной под разбрасывающими/распыляющими устройствами и в пресс.

Из документа WO 2009/065769 известно, что балансирующий слой может быть создан посредством слоя порошка, который наносят на тыльную сторону сердцевины. В данном известном описании изобретения не показано, каким образом слой порошка на тыльной стороне сердцевины должен быть обработан для обеспечения возможности достижения экономичного производства, особенно в том случае, когда используются прессы периодического действия, которые требуют, чтобы была обеспечена возможность подачи сердцевины с ее слоями на порошкообразной основе с высокой скоростью в пресс посредством зажимных устройств.

Вышеприведенное описание различных известных аспектов представляет собой их характеристику, данную заявителями, и не является признанием того, что что-либо из описания представляет собой предшествующий уровень техники.

Задача определенных вариантов осуществления изобретения состоит в разработке строительной панели, предпочтительно панели пола, с декоративным поверхностным слоем и балансирующим и/или защитным слоем, которая может быть изготовлена экономичным образом.

Первым аспектом изобретения является способ изготовления строительной панели с декоративным поверхностным слоем, сердцевиной и балансирующим и/или защитным слоем. Способ включает этапы, приведенные ниже, и предпочтительно выполняется в приведенной ниже последовательности:

• нанесение первого слоя из первой смеси на порошкообразной основе, содержащей древесные волокна и термоотверждающееся связующее, на сердцевину;

• нанесение жидкого вещества на первую смесь на порошкообразной основе;

• сушку первой смеси на порошкообразной основе;

• переворачивание сердцевины с высушенной первой смесью на порошкообразной основе так, чтобы первая смесь на порошкообразной основе была обращена вниз;

• нанесение второго слоя на верхнюю часть сердцевины; и

• отверждение первого и второго слоев одновременно посредством подвода тепла и давления, при этом первый слой образует балансирующий и/или защитный слой и второй слой образует декоративный поверхностный слой в строительной панели.

Способ обеспечивает преимущества, заключающиеся в том, что балансирующий или защитный слой на порошкообразной основе может быть нанесен экономичным образом посредством разбрасывания/распыления на сердцевину. Порошок может быть зафиксирован относительно сердцевины посредством жидкого вещества, которое увеличивается в объеме, частично растворяется или растворяет смолу, в результате чего порошок делается липким и слипается. Этап сушки обеспечивает удаление части воды, в результате чего порошок остается не только слипшимся, но и также приклеенным к сердцевине. Прикрепление делает первый слой стабильным, так что сердцевина вместе с первым слоем может быть перевернута и подана под разбрасывающие устройства и в пресс. Балансирующий или защитный слой на бумажной основе может быть экономичным образом заменен слоем на древесноволокнистой основе с произвольным направлением волокон, который имеет свойства при усадке, аналогичные свойствам декоративного поверхностного слоя.

Строительная панель может представлять собой панель пола.

Сердцевина может представлять собой древесноволокнистую плиту высокой плотности (HDF) или древесноволокнистую плиту средней плотности (MDF).

Второй слой может содержать слой шпона. Таким образом, слой шпона образует декоративный поверхностный слой. Второй слой может содержать листообразный слой древесины. Отверждаемый лак может быть нанесен поверх слоя шпона.

Второй слой может содержать первый лист бумаги. В данном варианте осуществления второй слой, образующий декоративный поверхностный слой, представляет собой ламинат, такой как ламинат прямого прессования (DPL) или ламинат высокого давления (HPL).

Второй слой может дополнительно содержать второй лист бумаги.

Первый и/или второй листы бумаги могут быть пропитаны термоотверждающейся смолой, такой как меламиноформальдегидная смола.

Первый лист бумаги может быть размещен так, что направление волокон первого листа бумаги будет проходить в первом направлении, и второй лист бумаги может быть размещен так, что направление волокон второго листа бумаги будет проходить во втором направлении, при этом указанное второе направление является поперечным по отношению к первому направлению.

Второй слой может содержать вторую смесь на порошкообразной основе, содержащую древесные волокна, связующие, предпочтительно термоотверждающееся связующее, и износостойкие частицы. Таким образом, второй слой может быть нанесен так же, как балансирующий или защитный слой на порошкообразной основе, посредством разбрасывания/распыления на сердцевину.

Способ может включать дополнительный этап нанесения печати или подачи красящего вещества во вторую смесь.

Вторым аспектом изобретения является способ изготовления строительной панели с декоративным поверхностным слоем, сердцевиной и балансирующим и/или защитным слоем. Способ включает этапы, приведенные ниже, и предпочтительно выполняется в приведенной ниже последовательности:

• нанесение первого слоя из первой смеси на порошкообразной основе, содержащей древесные волокна и термоотверждающееся связующее, на носитель, предпочтительно из тонкого материала с толщиной, которая не превышает толщины декоративного поверхностного слоя;

• размещение материала сердцевины на первой смеси на порошкообразной основе;

• нанесение второго слоя на верхнюю часть сердцевины; и

• отверждение первого и второго слоев посредством подвода тепла и давления, при этом первый слой образует балансирующий и/или защитный слой и второй слой образует декоративный поверхностный слой строительной панели.

Способ обеспечивает преимущества, заключающиеся в том, что балансирующий или защитный слой на порошкообразной основе может быть нанесен экономичным образом посредством рассеивания на носитель, который обеспечивает удерживание балансирующего или защитного слоя на порошкообразной основе соединенным с сердцевиной во время перемещения к устройству, которое обеспечивает нанесение поверхностного слоя, и в конце, когда сердцевину подают в пресс.

Строительная панель может представлять собой панель пола.

Сердцевина может представлять собой древесноволокнистую плиту высокой плотности (HDF) или древесноволокнистую плиту средней плотности (MDF).

Носитель может представлять собой материал на волокнистой основе.

Второй слой может содержать слой шпона. Таким образом, слой шпона образует декоративный поверхностный слой. Отверждаемый лак или слой порошкообразной смеси может быть нанесен поверх слоя шпона.

Второй слой может содержать первый лист бумаги. В данном варианте осуществления второй слой, образующий декоративный поверхностный слой, представляет собой ламинат, такой как ламинат прямого прессования (DPL) или ламинат высокого давления (HPL).

Второй слой может дополнительно содержать второй лист бумаги.

Первый и/или второй листы бумаги могут быть пропитаны термоотверждающейся смолой, такой как меламиноформальдегидная смола.

Первый лист бумаги может быть размещен так, что направление волокон первого листа бумаги будет проходить в первом направлении, и второй лист бумаги может быть размещен так, что направление волокон второго листа бумаги будет проходить во втором направлении, при этом указанное второе направление является поперечным по отношению к первому направлению.

Второй слой может содержать вторую смесь на порошкообразной основе, содержащую древесные волокна, связующие, предпочтительно термоотверждающееся связующее, и износостойкие частицы. Таким образом, второй слой может быть нанесен так же, как балансирующий или защитный слой на порошкообразной основе, посредством разбрасывания/распыления на сердцевину.

Способ может включать дополнительный этап нанесения печати или подачи красящего вещества во вторую смесь.

Третьим аспектом изобретения является способ изготовления отдельного и непрерывного балансирующего и/или защитного слоя на порошкообразной основе, который является по существу не отвержденным. Способ включает этапы, приведенные ниже, и предпочтительно выполняется в приведенной ниже последовательности:

• нанесение порошкообразной смеси, содержащей волокна и термоотверждающееся связующее, на носитель;

• нанесение влаги на порошкообразную смесь так, что порошкообразная смесь соединяется вместе в по существу не отвержденный балансирующий и/или защитный слой; и

• снятие неотвержденного балансирующего и/или защитного слоя с носителя.

Отдельный и непрерывный балансирующий и/или защитный слой на порошкообразной основе может быть использован в способе изготовления строительной панели, при этом указанный способ включает этапы, приведенные ниже, и предпочтительно выполняется в приведенной ниже последовательности:

• размещение неотвержденного балансирующего и/или защитного слоя под материалом сердцевины;

• нанесение поверхностного слоя на материал сердцевины; и

• отверждение поверхностного слоя и неотвержденного балансирующего и/или защитного слоя под действием тепла и давления.

Способ обеспечивает преимущества, заключающиеся в том, что балансирующий и/или защитный слой на порошкообразной основе может быть получен в виде отдельного неотвержденного слоя, которым можно манипулировать, как обычным балансирующим или защитным слоем на бумажной основе. Влага, которая предпочтительно содержит воду, может быть распылена на порошок, так что связующее, предпочтительно меламиновая смола, разбухает под действием влаги, частично растворяется или влага обеспечивает частичное растворение смолы, в результате чего порошок делается липким и слипается. Волокна в смеси будут соединяться друг с другом при высыхании воды. Волокна также могут быть соединены за счет подвода тепла, например, посредством инфракрасного нагрева, в результате чего обеспечивается удаление влаги и соединение волокон в смеси. Неотвержденный балансирующий или защитный слой на порошкообразной основе может быть образован в виде гибкого тонкого листа, и материал сердцевины может быть размещен поверх балансирующего или защитного слоя.

Поверхностный слой может содержать поверхностный слой на порошкообразной основе, по меньшей мере, один лист бумаги или слой шпона.

Четвертым аспектом изобретения является отдельный и непрерывный балансирующий и/или защитный слой на порошкообразной основе, который является по существу не отвержденным. Отдельный слой содержит порошкообразную смесь, содержащую соединенные волокна и в основном не отвержденное термоотверждающееся связующее.

Балансирующий или защитный слой на порошкообразной основе предпочтительно изготавливают в соответствии со способом согласно третьему аспекту.

Пятым аспектом изобретения является строительная панель, содержащая сердцевину, предпочтительно сердцевину на древесной основе, такую как древесноволокнистая плита средней плотности (MDF) или древесноволокнистая плита высокой плотности (HDF), декоративный поверхностный слой, расположенный на первой поверхности указанной сердцевины, при этом декоративный поверхностный слой содержит, по меньшей мере, один слой бумаги, и балансирующий слой, расположенный на второй поверхности указанной сердцевины, при этом указанная вторая поверхность противоположна указанной первой поверхности, при этом балансирующий слой образован из смеси на порошкообразной основе, содержащей древесные волокна и термоотверждающееся связующее.

Строительную панель предпочтительно изготавливают в соответствии с первым или вторым аспектом изобретения.

Изобретение в дальнейшем будет описано в связи с предпочтительными вариантами осуществления и более подробно со ссылкой на приложенные приведенные в качестве примера чертежи, на которых:

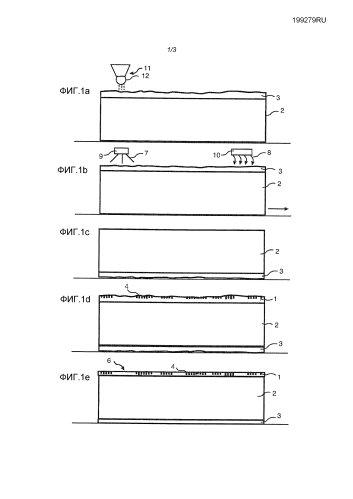

фиг.1а-е иллюстрируют способ образования балансирующего и/или защитного слоя;

фиг.2а-е иллюстрируют способ образования балансирующего и/или защитного слоя;

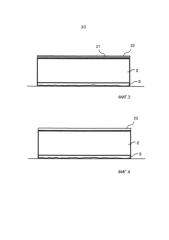

фиг.3 иллюстрирует строительную панель, в которой декоративный слой представляет собой ламинат;

фиг.4 иллюстрирует строительную панель, в которой декоративный слой представляет собой слой шпона.

Порошок, предназначенный для использования в качестве балансирующего и/или защитного слоя 3, наносят в виде первой порошкообразной смеси на сердцевину 2, предпочтительно материал в виде древесноволокнистой плиты среднего давления (MDF) или древесноволокнистой плиты высокого давления (HDF), предпочтительно посредством одного или нескольких разбрасывающих устройств 11, как показано на фиг.1а.

Фиг.1b показывает, что после этого порошок подвергают предварительной стабилизации посредством текучей среды 7, предпочтительно на основе воды, которую наносят посредством стабилизирующего устройства 9. После этого первый слой порошка подвергают сушке. Подобная сушка может выполняться вне производственной линии в регулируемой среде или на производственной линии посредством подвода тепла 8 посредством нагревательного устройства 10 к порошкообразной смеси 3. Нагревательное устройство 10 может создавать инфракрасное излучение. Текучая среда 7 на водной основе и последующая сушка 8 обеспечивают прикрепление порошкообразного слоя 3 к сердцевине 2 в такой степени, что сердцевина 2 с порошком может быть повернута на 180° для перевода балансирующего или защитного слоя 3 на порошкообразной основе вниз, как показано на фиг.1с, так что она может быть перемещена дальше вдоль производственной линии или может быть сложена на поддон для промежуточного хранения перед тем, как будут выполняться дальнейшие технологические операции.

Волокна с завышенными или заниженными размерами из молотковой дробилки, которая обеспечивает получение волокон для поверхностного слоя, могут быть использованы в смеси для балансирующего или защитного слоя. Размер волокон не столь критичен, как в поверхностном слое на порошкообразной основе, и может варьироваться от длины волокон, составляющей несколько миллиметров, до менее чем 0,1 мм. Наиболее предпочтительная средняя длина волокон составляет 0,1-1,0 мм.

После этого вторую смесь 1 на порошкообразной основе, предназначенную для поверхностного слоя, наносят на верхнюю сторону сердцевины 2, как показано на фиг.1d. Цифровая печать 4 может быть нанесена на поверхностный слой 1. Поверхностный слой 1 предпочтительно также содержит древесные волокна, красящее вещество, термоотверждающиеся связующие и частицы оксида алюминия.

Древесные волокна как в первой, так и во второй порошкообразных смесях во всех вариантах осуществления изобретения могут быть натуральными, неизмельченными, измельченными и/или обработанными, могут содержать лигнин и не содержать лигнина, например, представлять собой волокна α-целлюлозы или голоцеллюлозы. Также может быть использована смесь измельченных и неизмельченных волокон. Также предусмотрено, что могут быть использованы растительные волокна, такие как джутовые, льняные, хлопковые, пеньковые, бамбуковые, волокна из бегассы и волокна сизаль. Кроме того, могут быть использованы минеральные волокна и углеродные волокна.

В качестве альтернативы второй смеси на порошкообразной основе, предназначенной для поверхностного слоя, второй слой, образующий декоративный поверхностный слой, может содержать, по меньшей мере, один лист 21 бумаги, выполненный с возможностью образования ламината, который показан на фиг.3. Указанный, по меньшей мере, один лист 21 бумаги может быть размещен на верхней стороне сердцевины. Второй слой предпочтительно содержит первый лист 21 бумаги и второй лист 22 бумаги. Первый и второй листы 21, 22 бумаги могут быть размещены так, что направление волокон первого листа 21 бумаги будет проходить в первом направлении, и направление волокон второго листа 22 бумаги будет проходить во втором направлении, противоположном по отношению к первому направлению. За счет размещения листов так, что направления волокон будут поперечными по отношению друг к другу, второй слой будет иметь волокна, направленные более чем в одном направлении. Таким образом, во время усадки второй слой приобретает свойства, более похожие на балансирующий или защитный слой, имеющий произвольное направление волокон, в отличие от поверхностного слоя, имеющего только одно доминирующее направление волокон.

Первый лист 21 бумаги может представлять собой бумагу с печатью. Второй лист 22 бумаги может представлять собой прозрачную верхнюю защитную бумагу. Второй лист 22 бумаги может образовывать износостойкий слой и может содержать малые частицы оксида алюминия. Первый и второй листы 21, 22 бумаги могут быть пропитаны меламиновой смолой, так что они могут быть присоединены к сердцевине путем ламинирования под действием тепла и давления одновременно с отверждением балансирующего и/или защитного слоя. Второй лист 22 бумаги может быть размещен поверх первого листа 21 бумаги.

В альтернативном варианте второй слой может содержать слой 23 шпона или листообразный слой древесины, размещенный на верхней стороне сердцевины, что показано на фиг.4. Второй слой может дополнительно содержать слой отверждаемого лака, нанесенный поверх слоя шпона или листообразного слоя древесины. Слой отверждаемого лака может быть отвержден одновременно с отверждением балансирующего и/или защитного слоя.

В качестве второго слоя также могут быть использованы другие декоративные слои, такие как пробковый, резиновый, пластиковый, в особенности термопластичный декоративный слой.

Сердцевину 2 с поверхностным слоем 1 и балансирующим или защитным слоем 3 после этого подают в пресс, в котором слои отверждаются под действием тепла и давления. Балансирующий слой может быть оптимизирован по толщине и составу материала для создания идеальной балансировки/стабилизации поверхностного слоя. Ориентация волокон в слоях может быть по существу одинаковой.

Повторно используемые волокна, представляющие собой отходы при механической обработке панелей, например, при образовании механической замковой системы, могут быть использованы в смеси для балансирующего или защитного слоя.

Балансирующий или защитный слой 3 предпочтительно может содержать однородную порошкообразную смесь, содержащую приблизительно 50 весовых процентов волокон, получающихся в результате переработки утилизируемых древесноволокнистых плит средней плотности (MDF), с содержанием влаги, составляющим предпочтительно 3-8%, и приблизительно 50 весовых процентов меламиноформальдегидной (MF) смолы (Prefere 4865, Dynea). Количество меламиноформальдегидной смолы может варьироваться от 30 до 70 весовых процентов, предпочтительно от 40 до 65 весовых процентов и наиболее предпочтительно от 45 до 60 весовых процентов. Содержание волокон может варьироваться от 30 до 70%, наиболее предпочтительно от 40 до 55%.

В случае необходимости состав порошка может быть модифицирован так, что термоотверждающиеся частицы, пигменты, твердые частицы, разделительные средства/антиадгезивы, смачивающие средства и аналогичные материалы будут включены в смесь. Частицы термореактивного пластика могут быть вмешаны в порошок случайным образом или нанесены в виде отдельного тонкого слоя и могут быть использованы для обеспечения герметичного покрытия, препятствующего проникновению влаги в сердцевину.

Сердцевина из древесноволокнистой плиты высокой плотности (HDF) предпочтительно имеет содержание влаги от 0 до 8%.

Разбрасывающее устройство 11 может быть выполнено с возможностью разбрасывания от 100 до 1000 г/м2 с допуском ±5%, измеренным посредством использования калибровочной чашки с площадью 100×100 мм в поперечном и продольном направлении плиты. Количество стабилизирующей текучей среды может варьироваться от 0 до 200 г/м2.

Разбрасывающее устройство 11 может содержать игольчатую ленту и разбрасывающий ролик 12. Разбрасывающий ролик снабжен иглами в количестве приблизительно от 30 до 120, предпочтительно приблизительно от 50 до 100 и наиболее предпочтительно приблизительно от 70 до 90 игл на см2. Длина игл составляет приблизительно 0,5-2,5 мм, предпочтительно приблизительно 1-2 мм и наиболее предпочтительно приблизительно 1,5 мм. Несколько разбрасывающих устройств 11 могут быть использованы для выравнивания различий в наносимой порошкообразной смеси.

Кроме того, разбрасывающее устройство может быть снабжено игольчатой лентой с иглами с предпочтительной длиной, составляющей приблизительно 15-20 мм, предпочтительной частотой вращения в диапазоне от приблизительно 500 до 1000 об/мин, предпочтительно составляющей приблизительно 1000 об/мин, и длиной хода, составляющей приблизительно ±3 мм.

Стабилизирующее устройство 9 и нагревательное устройство 8 могут быть использованы для стабилизации поверхностного слоя 1 и/или балансирующего или защитного слоя 3.

Стабилизирующее устройство 9 может обеспечить стабилизацию порошка посредством использования пара, нанесения покрытия методом распыления из сопел или нанесения покрытия методом ультразвукового распыления.

Стабилизирующая текучая среда может содержать растворители, такие как неполярные растворители, полярные апротонные растворители и полярные протонсодержащие растворители или их смеси. Предпочтительными растворителями являются полярные протонсодержащие растворители, такие как изопропанол, этанол и вода. Наиболее предпочтительна вода.

Стабилизирующая текучая среда может дополнительно содержать добавки, такие как смачивающие вещества, противовспенивающие агенты, разделительные/антиадгезивные средства, противоскользящие средства и катализаторы.

Фиг.2а-2е показывают, как балансирующий или защитный слой на порошкообразной основе может быть нанесен посредством нанесения балансирующего или защитного слоя на порошкообразной основе в виде первой смеси 3 на носитель 5. Сердцевину накладывают на смесь (фиг.2с), и поверхностный слой 1 на порошкообразной основе наносят на сердцевину 2. В альтернативном варианте поверхностный слой из, по меньшей мере, одного листа 21 бумаги или слоя 23 шпона накладывают на сердцевину для образования декоративного поверхностного слоя, как описано выше со ссылкой на фиг.3 и 4. Стабилизация и/или нагрев балансирующего и/или поверхностного слоев могут быть выполнены, как описано выше. Сердцевину и слои подают в пресс и подвергают отверждению под действием тепла и давления для получения строительной панели, подобной показанной на фиг.2е.

Носитель может представлять собой бумагу с массой, составляющей, например, 100-200 г. Он также может представлять собой нетканый материал на волокнистой основе или фольгу.

Порошок также может быть нанесен на носитель, который предпочтительно представляет собой ленту 11 транспортера, и стабилизирован посредством текучей среды и высушен таким образом, что он может быть отделен от транспортера 11 и им можно будет манипулировать как отдельным листом без носителя 5, как показано на фиг.2b. Подобный отдельный и непрерывный лист или слой по существу не отвержден. Лист или слой может быть гибким, так что его можно будет согнуть. Порошок может содержать волокна, предпочтительно древесные волокна, и термоотверждающееся связующее.

ПРИМЕР

В нижеприведенном примере 1 состав порошка для используемого балансирующего слоя содержит 50 весовых процентов волокон, получающихся в результате переработки утилизируемых древесноволокнистых плит средней плотности (MDF) (Välinge Innovation, Швеция), 50 весовых процентов меламиноформальдегидной смолы (Prefere 4865, Dynea).

Пример 1: Продукт на порошкообразной основе, полученный посредством прессования при нагреве продукта, изготавливаемого с балансирующим слоем на порошкообразной основе и обработанным порошком в качестве декоративного слоя

Балансирующий слой был образован посредством разбрасывания 500 г/м2 порошка на сердцевине из древесноволокнистой плиты высокой плотности (HDF) с толщиной 9,7 мм.

40 г/м2 стабилизирующей текучей среды с 5 весовыми процентами смачивающего средства, 6 весовыми процентами разделительного/антиадгезивного средства и 3 весовыми процентами катализатора было нанесено посредством распыления на смесь на порошкообразной основе, предназначенную для балансирующего слоя.

Порошок и стабилизирующую текучую среду наносили с линейной скоростью 2,7 м/мин. Балансирующий слой на порошкообразной основе высушивали с той же линейной скоростью посредством инфракрасного излучения с воздействием, соответствующим 19 кВт.

Получающийся в результате промежуточный продукт со стабилизированным балансирующим слоем на порошкообразной основе переворачивали на 180° и складывали на поддон перед использованием на следующей операции, на которой декоративный поверхностный слой с характеристикой 500 г/м2 наносили в виде порошка на сердцевину.

Сердцевину с поверхностным и балансирующим слоями подвергали прессованию в прессе под давлением 40 кг/см2 в течение 25 секунд. Верхняя плита пресса обеспечивала подвод тепла с температурой 170 градусов Цельсия к поверхностному слою, и нижняя плита пресса обеспечивала подвод тепла с температурой 175 градусов Цельсия к балансирующему слою.

Была получена панель с небольшим предварительным растягивающим напряжением с обратной стороны и слегка выпуклой поверхностью.

В нижеприведенном примере 2 состав порошка для используемого балансирующего слоя содержит 42 весовых процента волокон, получающихся в результате переработки утилизируемых древесноволокнистых плит средней плотности (MDF) (Välinge Innovation, Швеция), 58 весовых процентов меламиноформальдегидной смолы (Prefere 4865, Dynea).

Пример 2: Продукт на порошкообразной основе, полученный посредством прессования при нагреве продукта, изготавливаемого с балансирующим слоем на порошкообразной основе и обработанным порошком в качестве декоративного слоя

Балансирующий слой был образован посредством разбрасывания 320 г/м2