Способ контроля целостности бандажных полок лопаточного аппарата паровых турбин

Иллюстрации

Показать всеИзобретение относится к области теплоэнергетики и может быть использовано на тепловых электростанциях (ТЭС) на паровых турбинах низкого давления, имеющих лопатки с бандажными полками, и предназначено для контроля целостности бандажных полок с возможностью контроля количества расцеплений на контролируемой турбинной ступени в процессе эксплуатации. При этом дефект зацепления бандажных полок рабочих лопаток определяют по появлению сигнала от расцепленных бандажных полок рабочих лопаток, а величину расцепления бандажных полок лопаток L (мм) рассчитывают по формуле:

где Time - временной интервал, замеренный между импульсами разной полярности, вызванный наличием дефекта; Rpm - частота вращения ротора турбины с диагностируемыми лопатками; D - диаметр диагностируемой ступени по бандажным полкам (мм); Pi - число пи; 1 - единица; далее полученное значение величины расцепления бандажных полок рабочих лопаток L сравнивают с длиной бандажной полки и определяют степень повреждения рабочей ступени. Заявляемое техническое решение позволяет расширить области его применения за счет простоты реализации процесса измерений на энергетических объектах - паровых турбинах - без установки индукторов в бандажные полки лопаток и повысить надежность системы измерений за счет отсутствия недолговечных элементов измерительной схемы - индукторов, и отсутствия датчика фазы. 3 ил.

Реферат

Изобретение относится к области теплоэнергетики, может быть использовано на тепловых электростанциях (ТЭС) на паровых турбинах низкого давления, имеющих лопатки с бандажными полками, и предназначено для контроля целостности бандажных полок с возможностью контроля количества расцеплений на контролируемой турбинной ступени в процессе эксплуатации.

Известен способ контроля состояния лопаток в период капитального и среднего ремонта лопаток паровых турбин. Контроль проводят на выпуклой поверхности лопатки со стороны входа и выхода пара. Сканирование датчиком прибора - измерителя концентраторов напряжений - проводят от корневого сечения лопатки к периферийному или наоборот. Все операции по контролю лопаток проводят поэтапно для лопаток отдельной ступени. В процессе контроля на экране прибора - измерителя концентраторов напряжений, отображаются графики распределения поля рассеяния напряжений по длине лопатки. По результатам контроля определяют лопатки, работающие в наиболее напряженных условиях. Такими лопатками являются те, у которых линии концентрации напряжений и деформации (линии концентраторов напряжений) расположены поперечно перу лопатки и имеющие максимальный градиент поля напряжений. ("Метод магнитной памяти металла. Обзор методики и техники работ". ЗАО "Диагностика подводных трубопроводов". Москва, 2009 г. Стр. 6, 7.)

Основной недостаток известного способа - необходимость разборки турбоагрегата и наличие непосредственного доступа к исследуемым лопаткам, а также отсутствие контроля состояния лопаток в период эксплуатации.

Известен способ, предназначенный для бесконтактного измерения положения бандажных полок лопаток рабочей ступени паровой турбины. Способ включает установку индукционного датчика над сцепленными между собой бандажными полками в диафрагме над рабочими лопатками, а также установку индукторов в виде магнитов в верхнюю часть полок рабочих лопаток. Индукционный датчик соединяют с предварительным усилителем и блоком обработки информации. В процессе вращения ротора индукторы, закрепленные на бандажных полках лопаток, проходят под индукционным датчиком, генерируя сигнал. По данным, получаемым датчиком от индукторов, закрепленных на лопатках, контроллер получает информацию о расположении бандажных полок во вращающейся системе координат. Наличие дефекта зацепления бандажных полок определяется за счет измерения изменения положения индукторов, закрепленных на соответствующих бандажных полках. (К.Н. Боришанский. "Колебания рабочих лопаток паровых турбин и меры борьбы с ними". Санкт-Петербург, "Art-Xpress", опубл. 2011 г. Стр. 164-170.)

По совокупности признаков этот известный способ является наиболее близким к заявленному и принят за прототип.

Недостатком способа, принятого за прототип, является необходимость установки большого количества индукторов, в виде магнитов, в бандажные полки лопаток. Высокая сложность и стоимость данной установки индукторов и не долгий период эксплуатации индукторов из-за эрозионного воздействия влажно-паровой среды на бандажные полки лопаток в процессе эксплуатации делают данный способ не приспособленным для промышленной диагностики паровых турбин. К недостаткам также можно отнести дороговизну оснащения, невозможность оснащения данной системой имеющегося парка оборудования и ослабление фрезеруемыми канавками под индукторы бандажных полок в процессе оснащения. Применение данного способа возможно исключительно для оснащения экспериментальных паротурбинных стендов.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, а также выявление источников, содержащих сведения об аналогах заявленного изобретения, позволили установить, что заявитель не обнаружил технического решения, характеризующегося признаками, тождественными или эквивалентными предлагаемым. При этом предложенное изобретение не вытекает явным образом из известного уровня техники, определенного заявителем. Определение из выявленных аналогов прототипа, как наиболее близкого технического решения по совокупности признаков, позволило установить в заявленном способе совокупность существенных отличительных признаков по отношению к рассматриваемому заявителем техническому результату, изложенную в нижеприведенной формуле изобретения.

Заявляемое техническое решение позволяет расширить области его применения за счет простоты реализации процесса измерений на энергетических объектах - паровых турбинах - без установки индукторов в бандажные полки лопаток и повысить надежность системы измерений за счет отсутствия недолговечных элементов измерительной схемы - индукторов, и отсутствия датчика фазы. Работа от датчика фазы компенсируется математической обработкой исходного сигнала.

Предложен способ для контроля целостности бандажных полок лопаточного аппарата паровых турбин, включающий установку индукционного датчика над сцепленными между собой бандажными полками рабочих лопаток паровой турбины, соединение его с предварительным усилителем, установленным в непосредственной близости от датчика на наружном корпусе паровой турбины, и с измерительным устройством, оцифровывающим сигнал от предварительного усилителя в виде контроллера, при этом дефект зацепления бандажных полок рабочих лопаток определяют по появлению сигнала от расцепленных бандажных полок рабочих лопаток, а величину расцепления бандажных полок лопаток L (мм) рассчитывают по формуле:

где

Time - временной интервал, замеренный между импульсами разной полярности, вызванный наличием дефекта (сек);

Rpm - частота вращения ротора турбины с диагностируемыми лопатками (оборот/сек);

D - диаметр диагностируемой ступени, измеренный по бандажным полкам (мм);

Pi - число пи;

1 - единица;

далее полученное значение величины расцепления бандажных полок рабочих лопаток L сравнивают с длиной бандажной полки и определяют степень повреждения рабочей ступени.

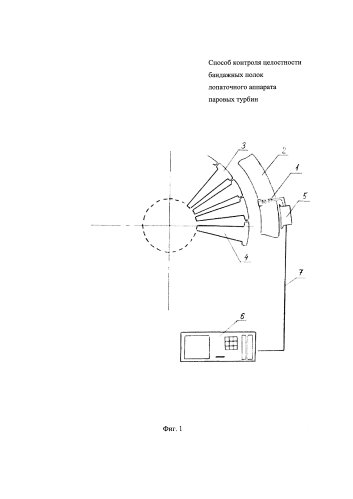

Предложенный способ осуществляется посредством устройства, изображенного на фиг. 1.

Изобретение иллюстрируется чертежами, где изображено:

на фиг. 1 - общий вид устройства, иллюстрирующего предлагаемый способ;

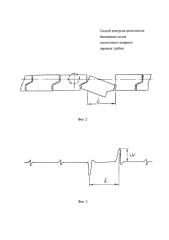

на фиг. 2 - взаимное расположение сцепленных и расцепленных бандажных полок;

на фиг. 3 - вид сигнала, генерируемого индукционным датчиком от сцепленных и расцепленных бандажных полок.

Устройство содержит индукционный датчик 1, установленный в диафрагму 2 паровой турбины таким образом, что его торцевая часть оказывается над бандажными полками 3 рабочих лопаток 4, и соединенный с предварительным усилителем 5, предназначенным для усиления аналогового сигнала от индукционного датчика 1. Предварительный усилитель 5 установлен на наружном корпусе турбины и соединен с измерительным устройством - контроллером 6 кабельной сетью 7 - по одному кабелю на предварительный усилитель. Контроллер 6 обрабатывает сигналы от предварительного усилителя 5 и регистрирует уровень и время прихода каждого импульса от бандажных полок 3, регистрируемых индукционным датчиком 1 при прохождении под ним бандажных полок 3 лопаток 4. Контроллер 6 обрабатывает данные от датчика 1, вычисляет уровень и длину зафиксированного дефекта бандажных полок 3, отображает получаемые значения выявленных дефектов на экране и информирует обслуживающий персонал.

Способ осуществляется следующим образом.

При отсутствии дефекта зацепления бандажных полок 3 под индукционным датчиком 1 вращается непрерывная лента, состоящая из сцепленных между собой бандажных полок 3 лопаток 4. Индукционный датчик 1 реагирует только на стыки между бандажными полками 3. Уровень сигнала тарируют на тарировочном стенде. При наличии повреждения бандажных полок 3, например выкрашивание зуба под действием центробежной силы, перо лопатки 4 разворачивается и происходит размыкание соседних бандажных полок 3 (Фиг. 2). При прохождении под датчиком 1 участка с разомкнутыми бандажными полками 3 генерируется сигнал, интенсивность которого значительно выше, чем при регистрации стыков бандажных полок 3 (Фиг. 3), интервал которого соответствует длине повреждения, и его определяют по формуле:

где

Time - временной интервал, замеренный между импульсами разной полярности, вызванный наличием дефекта (сек);

Rpm - частота вращения ротора турбины с диагностируемыми лопатками (оборот/сек);

D - диаметр диагностируемой ступени по бандажным полкам (мм);

Pi - число пи;

1 - единица;

далее полученное значение величины расцепления бандажных полок рабочих лопаток L сравнивают с длиной бандажной полки и определяют степень повреждения рабочей ступени.

Величину поврежденного участка L определяем в зависимости от угла повреждения φ в угловых градусах, соответствующего участку с дефектом с расцепленными полками.

Угол φ зависит от величины временного интервала Time, соответствующего поврежденному участку.

Для определения угла φ составляется пропорция:

Таким образом, угол φ определяется по формуле:

Для определения длины поврежденного участка L по определенному выше углу φ составляется пропорция:

Таким образом, длина поврежденного участка L определяется по формуле:

Подставляя в формулу, представленную выше, вместо угла φ зависимость угла от величины временного интервала, полученного по формуле:

получаем формулу для определения величины расцепления бандажных полок рабочих лопаток L:

где

Time - временной интервал, замеренный между импульсами разной полярности, вызванный наличием дефекта (сек);

Rpm - частота вращения ротора турбины с диагностируемыми лопатками (оборот/сек);

D - диаметр диагностируемой ступени, измеренный по бандажным полкам (мм);

Pi - число пи;

1 - единица.

Цифра 1 в знаменателе формулы показывает остаток от сокращенного знаменателя при пересчете длины поврежденного участка L в зависимости от угла φ.

Способ контроля целостности бандажных полок лопаточного аппарата паровых турбин, включающий установку индукционного датчика над сцепленными между собой бандажными полками рабочих лопаток паровой турбины, соединение его с предварительным усилителем, установленным в непосредственной близости от датчика на наружном корпусе паровой турбины, и с измерительным устройством, оцифровывающим сигнал от предварительного усилителя в виде контроллера, отличающийся тем, что дефект зацепления бандажных полок рабочих лопаток определяют по появлению сигнала от расцепленных бандажных полок рабочих лопаток, при этом величину расцепления бандажных полок лопаток L (мм) рассчитывают по формуле: гдеTime - временной интервал, замеренный между импульсами разной полярности, вызванный наличием дефекта;Rpm - частота вращения ротора турбины с диагностируемыми лопатками;D - диаметр диагностируемой ступени по бандажным полкам (мм);Pi - число пи;1 - единица;далее полученное значение величины расцепления бандажных полок рабочих лопаток L сравнивают с длиной бандажной полки и определяют степень повреждения рабочей ступени.