Подъёмный кран, мостовой или козловый, с не менее чем одной пролётной балкой

Иллюстрации

Показать всеИзобретение относится к подъемным кранам. Кран имеет не менее одной горизонтальной решетчатой пролетной балки, содержащей множество подкосов в виде пластин, связывающих верхний горизонтальный пояс с нижним горизонтальным поясом. Пролетная балка несет на себе грузовую тележку с грузоподъемными средствами с возможностью перемещения этой тележки вдоль указанной пролетной балки. Верхний и нижний пояса пролетной балки связаны между собой множеством подкосов и стоек, выполненных в виде пластин, имеющих основную поверхность, расположенную поперек длины пролетной балки. На верхнем и нижнем конце каждого подкоса стойки выполнено не менее одной выемки на основной поверхности, через которую проходит нижний пояс или верхний пояс пролетной балки с примыканием к кромкам основной поверхности, к которым эти подкосы и стойки приварены. Достигается упрощение пролетной балки в изготовлении при одновременном увеличении ее прочности на продольный изгиб. 69 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к подъемным кранам, в частности, к мостовым или козловым кранам, имеющим не менее одной горизонтальной решетчатой пролетной балки, содержащей множество подкосов в виде пластин, связывающих верхний горизонтальный пояс с нижним горизонтальным поясом, при этом пролетная балка несет на себе грузовую тележку с грузоподъемными средствами с возможностью перемещения этой тележки вдоль указанной пролетной балки.

Из описания к германскому патенту №260030 известен двухбалочный козловый кран на двух опорах. Пролетные балки параллельны между собой и отстоят друг от друга на некотором расстоянии. В основании каждой из опор установлено по приводному механизму для перемещения козлового крана в направлении поперечном направлению пролетных балок, по которым имеет возможность перемещаться грузовая тележка, несущая лебедку, трос которой висит в промежутке между двумя пролетными балками. Пролетные балки выполнены решетчатыми и каждая из них содержит верхний горизонтальный пояс и нижний горизонтальный пояс, при этом пояса параллельны друг другу. Оба пояса связаны между собой посредством множества вертикальных круглых стержней и наклонных круглых стержней, распределенных по всей длине пролетной балки. Обе пролетные балки на концах связаны между собой рамами, образованными поперечными штангами и подкосами.

Патент Германии №1971794 на полезную модель содержит описание двухбалочного мостового крана, обе горизонтальные пролетные балки которого связаны между собой на концах и могут вместе перемещаться в направлении поперечном основному направлению перемещения пролетных балок. Обе пролетные балки выполнены решетчатыми, имеют плоский верхний пояс, нижний пояс в виде круглой штанги и круглые вертикальные стойки.

Выложенная патентная заявка Германии №2239573 раскрывает решетчатую пролетную балку, верхний и нижний пояса которой связаны между собой подкосами. Подкосы выполнены из уголков, нижние концы которых имеют вертикальную прорезь и прикреплены болтами к нижнему поясу.

Из описания к патенту Германии №1095486 известна пролетная балка решетчатой конструкции, верхний и нижний пояса которой связаны подкосами в виде стержней Т-образного профиля. Стержневые подкосы имеют на своих концах пластины с отверстиями; этими пластинами примыкают к верхнему поясу, образуя соединение.

Описание изобретения к европейской заявке №ЕР 0928769 А1 показывает решетчатую пролетную балку, верхний и нижний пояса которой связаны подкосами в виде уголков L-образного поперечного сечения. При этом основная полка уголка-подкоса лежит в плоскости, параллельной продольной стороне пролетной балки, а боковая полка направлена к основной полке под углом 90° и содержит крепежное отверстие, через которое подкос прикреплен к верхнему поясу.

Из описания к патенту США №7503460 известна решетчатая пролетная балка с подкосами в виде спаренных стержней. При этом в каждой паре стержни отделены друг от друга прокладками в виде пластин, каждая из которых приварена к верхнему или к нижнему поясу.

В китайском патенте №202465064 U на полезную модель также описаны подкосы решетчатой пролетной балки. Каждый из подкосов представлен в виде пары соединенных U-образных элементов. Нижний пояс в виде полосы проходит между двумя U-образными элементами каждой пары подкосов и приварен к ним.

Задачами изобретения являются упрощение и удешевление пролетной балки в изготовлении при одновременном увеличении ее прочности на продольный изгиб.

Поставленная задача решается за счет сообщения пролетной балке признаков, указанных в п. 1 формулы изобретения. Предпочтительные варианты воплощения изобретения указаны в пунктах 2-14 формулы.

Согласно изобретения у мостового или козлового крана, содержащего не менее одной горизонтальной решетчатой пролетной балки, содержащей подкосы в виде пластин, которые соединяют верхний пояс пролетной балки с ее нижним поясом, и несущей грузовую тележку с грузоподъемными средствами, по крайней мере, одна пролетная балка усовершенствована с возможностью облегчить и удешевить ее изготовление благодаря тому, что подкосы выполнены в виде пластин, имеющих основную поверхность, расположенную поперек пролетной балки, при этом первый и второй концы подкосов имеют не менее одной выемки на основной поверхности, через которую проходит нижний пояс или верхний пояс с примыканием к кромкам основной поверхности.

В известных решениях в решетчатых пролетных балках подкосы представляют наклонные элементы и их строение отличается от строения вертикальных стоек данной решетчатой конструкции В противоположность этому усовершенствованная пролетная балка имеет как наклонные так и вертикальные элементы (подкосы и стойки) сходной конструкции, что позволяет изготавливать их единым процессом простого вырезания лазерным лучом из металлических листов с одновременным вырезанием в них соответствующих выемок. Унифицирование деталей и вызванное этим упрощение процесса сборки решетчатой конструкции пролетной балки достигается за счет соответствующих выемок в подкосах, позволяющих подкосам самоориентироваться или саморегулировать свое положение на нижнем и верхнем поясах собираемой пролетной балки. Эти выемки позволяют вертикальным полкам верхнего и нижнего поясов балки просто входить в прямолинейные центральные выемки либо опираться на плечи подкосов, образованные боковыми выемками. До начала приваривания подкосов и стоек к поясам балки расстояние между этими поясами просто отрегулировать небольшими поступательными движениями, вернее шевелениями, названных поясов, установленных в выемках подкосов.

Выполнение подкосов в виде пластин позволяет воспринимать нагрузки по продольным осям этих пластин и распределять их по всей своей основной поверхности. Такие плоскостные наклонные опорные элементы определены в механике как диски, тогда как плоскостные вертикальные элементы, воспринимающие перпендикулярно направленные нагрузки, определены как пластины. Диски, а значит и плоские подкосы по данному изобретению, отличаются, например, от вертикальных стоек и наклонных элементов жесткости в виде стержней тем, что имеют гораздо меньшую толщину и гораздо большую площадь плоской поверхности. При уменьшении массы подкоса или стойки такие плоские элементы позволяют выдерживать гораздо большие нагрузки вследствие распределения действующих на них сил по более широкой площади.

Кроме того, благодаря выемкам в подкосах и стойках пролетной стрелы облегчается сама балка и оптимизируется ее устойчивость к нагрузкам.

Далее, вследствие того, что все выемки выполнены на основной поверхности подкоса или стойки, упрощается процесс изготовления этих подкосов и стоек, так как выемки можно вырезать в процессе вырезания лазерным лучом подкоса или стойки.

За счет того, что выемки выполнены только в основной плоскости, расположенной поперек продольной оси пролетной балки упрощается достижение точного ориентирования подкоса при сборке балки.

В наиболее предпочтительном варианте подкосы зафиксированы на нижнем поясе или верхнем поясе посредством выемок. Принудительно зафиксированное соединение упрощает последующее ориентирование подкосов относительно верхнего и нижнего поясов перед привариванием электросваркой.

Упрощению конструкции пролетной балки служит то, что подкосы контактируют с нижним или верхним поясом с посредством указанных выемок.

Сборка пролетной балки упрощается также и тем, что подкосы приварены к нижнему поясу или верхнему поясу в местах их контактов с выемками.

Вышеназванные преимущества наиболее выгодно использованы в конструкции, где первый нижний конец подкоса имеет нижнюю выемку, через которую проходит нижний пояс, а второй верхний конец подкоса имеет верхнюю выемку, через которую проходит верхний пояс.

Упрощению конструкции служит также и то, что верхний пояс и нижний пояс содержат не менее одной вертикальной полки, при этом вертикальная полка верхнего пояса проходит через верхнюю выемку подкоса, а вертикальная полка нижнего пояса проходит через нижнюю выемку подкоса.

Процесс расположения подкосов в требуемом положении относительно верхнего и нижнего поясов дополнительно упрощается тем, что для каждой из вертикальных полок поясов в подкосах выполнена по одной выемке.

С целью дальнейшего упрощения процесса сборки пролетной балки в другом варианте воплощения изобретения возможно, что для двух вертикальных полок верхнего пояса в подкосе выполнена общая выемка, и для двух вертикальных полок вертикальных полок нижнего пояса в подкосе тоже выполнена общая выемка.

Еще в одном варианте каждый из подкосов содержит боковую полку, направленную к его основной поверхности под прямым углом. Это существенно увеличивает прочность подкосов на продольный изгиб.

Эффективное фиксированное соединение между нижним поясом или верхним поясом и подкосом или с выемками на его основной поверхности достигается за счет того, что по крайней мере одна из выемок в подкосах выполнена прямолинейной и расположенной продольно в основной поверхности между ее боковыми сторонами.

Упрощение конструкции также достигается тем, что по крайней мере две из упомянутых выемок выполнены в виде боковых выемок с образованием плеч, расположенных на противоположных краях основной поверхности.

Далее, вертикальная полка нижнего пояса или вертикальная полка верхнего пояса приварена по крайней мере к одной боковой стороне соответствующей выемки в подкосе, при этом указанная боковая сторона выемки параллельна продольной оси (LA) подкоса. Благодаря привариванию полок к боковой стороне соответствующей выемки в основной поверхности подкоса создается мембранное соединение, работающее в направлении продольной оси основной поверхности подкоса.

Риск продольного изгиба верхнего или нижнего пояса существенно снижается благодаря тому, что верхний и нижний пояса связаны между собой множеством вертикальных стоек, установленных на пролетной балке в направлении LR, при этом стойки, как и подкосы, выполнены в виде пластин, каждая из которых имеет не менее одной выемки.

Два примера практического осуществления изобретения далее описаны более подробно со ссылкой на чертежи, на которых:

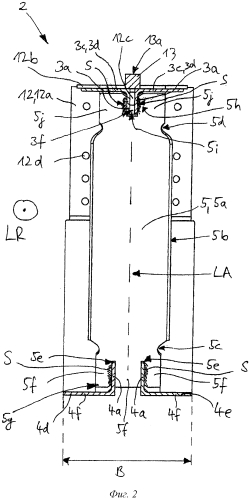

Фигура 1а представляет мостовой кран, имеющий одну горизонтальную пролетную балку, выполненную в соответствии с заявленным изобретением.

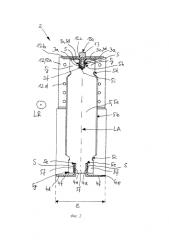

Фигура 1b представляет мостовой кран, имеющий две горизонтальные пролетные балки, выполненные в соответствии с заявленным изобретением.

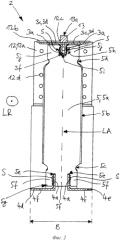

Фигура 2 представляет поперечное сечение одной из двух горизонтальных пролетных балок.

Фигуры 3а и 3d представляют поперечные сечения альтернативных вариантов выполнения горизонтальных пролетных балок двухбалочного мостового крана и

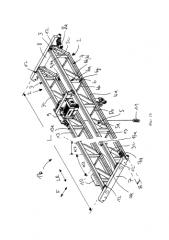

Фигура 4 представляет вид в аксонометрии одного конца одной из пролетных балок, показанных на фигуре 1b.

Все пояснения к мостовому крану относятся также и к козловому крану.

На Фиг. 1а показан первый мостовой кран 1а с одной горизонтальной пролетной балкой 2, выполненной решетчатой и имеющей длину L в направлении LR. На противоположных концах пролетной балки 2 установлены первый и второй ходовые тележки 7, 8, в силу чего мостовой кран 1 выглядит как двутавр при виде сверху. Посредством ходовых тележек 7, 8 первый кран 1а имеет возможность перемещаться в горизонтальном направлении LR по рельсам (не показаны). Рельсы, как обычно, расположены на определенной высоте и опираются либо на известные опорные конструкции или на стены цеха. Для обеспечения перемещения по рельсам крана 1а или пролетной балки 2 первая ходовая тележка 7 снабжена приводным электромотором 7а, а вторая ходовая тележка 8 - приводным электромотором 8а. На пролетной балке 2 установлена грузовая тележка 9, несущая грузоподъемный механизм в виде лебедки, имеющий возможность перемещения по пролетной балке 2 с помощью ходовых тележек (не показаны) поперечно направлению F перемещения первого крана 1а, но вдоль направления LR. Для перемещения грузовой тележки 9 пролетная балка 2 содержит на своем нижнем поясе 4 продольную нижнюю поверхность качения 4с. Первый кран 1а также содержит контроллер 10, электрически связанный с пультом управления 11 для подачи управляющих сигналов отдельно на приводные электромоторы 7а и 8а и на грузовую тележку 9.

Решетчатая пролетная балка 2 содержит продольные верхний и нижний пояса 3 и 4, подкосы 5 и вертикальные стойки 6. Оба пояса 3 и 4 прямолинейны, параллельны между собой в направлении LR и отстоят друг от друга на определенном расстоянии. На своих концах они связаны с ходовыми тележками 7 и 8. Верхний пояс 3 состоит из параллельных первого и второго уголков 3d, 3е, отстоящих друг от друга в горизонтальной плоскости на определенном расстоянии.

У верхних уголков 3d, 3е вертикальная полка 3а и горизонтальная полка 3с, расположены под прямым углом друг к другу. Аналогичным образом нижний пояс 4 содержит параллельные прямолинейные уголки 4d и 4е. Каждый из этих уголков имеет горизонтальную полку 4f и расположенную под прямым углом к ней вертикальную полку 4а. Вертикальные полки 3а верхних уголков 3d, 3е верхнего пояса 3 и вертикальные полки 4а нижних уголков 4d, 4е нижнего пояса 4 направлены друг к другу. При этом, горизонтальные полки уголков, составляющих верхний пояс 3, направлены наружу, в разные стороны друг от друга, также как и полки уголков, составляющих нижний пояс 4. При этом расстояние между наружными кромками горизонтальных полок уголков, составляющих тот или другой пояс, определяет ширину В пролетной балки 2 в направлении LR.

Изобретение охватывает и такой вариант, когда нижний пояс 4 пролетной балки 2 первого крана 1а выполнен в виде плоского элемента 4b с двумя вертикальными полками 4а, образуя П-образный профиль. В этом случае плоский элемент 4b имеет дополнительную полку 4f, выступающую наружу от вертикальной полки 4а и образующую поверхность качения 4с.

Еще в одном варианте изобретения нижний пояс 4 может быть выполнен в виде перевернутой буквы "Т". При этом нижний горизонтальный элемент, расположенный перпендикулярно вертикальному элементу 4а, является полкой 4f с поверхностью качения 4с для грузовой тележки 9.

Верхний пояс 3 и нижний пояс 4 пролетной балки 2 связаны между собой множеством подкосов 5 и вертикальных стоек 6, в основном, плоского профиля. Подкосы 5 имеют основную плоскую поверхность 5а с прямоугольным профилем поперечного сечения, а их продольные края загнуты с образованием полок 5b для увеличения прочности на изгиб, по крайней мере, в центральной части подкоса.

Конструкция вертикальных стоек 6 в основном повторяет конструкцию подкосов 5. Каждая из них имеет основную плоскую поверхность 6а, расположенную поперек продольному направлению LR пролетной балки 2. Боковые края могут быть загнуты под прямым углом к поверхности 6а с образованием боковых полок 6b и направлены вдоль линии LR (см. Фиг. 1b). Описанные стойки 6 могут быть установлены или ориентированы таким образом, что боковые полки 6b будут направлены к одному или другому концу пролетной балки 2.

Более подробно подкосы 5 и стойки 6 будут описаны при рассмотрении Фиг. 1b.

Решетчатая конструкция пролетной балки 2 на обоих концах завершается адаптером 12, своей жесткой рамой связывающим в единый узел верхний и нижний пояса 3, 4. На торцах пролетная балка 2 имеет укосы, благодаря чему ее форма принимает вид трапеции. При этом адаптер 12 на своей внешней торцевой стороне, примыкающей к верхнему поясу 3, содержит соединительную пластину 12а, к которой через крепежные отверстия 12d прикреплены ходовые тележки 7, 8 или непосредственно пролетная балка 2.

Начиная со стороны от одного из адаптеров 12 пролетной балки 2, если смотреть в направлении LR, первый подкос 5 прикреплен к нижнему поясу 4 и направлен к верхнему поясу 3, к которому он прикреплен в верхнем узле OK под углом α1. Указанный угол α1 расположен между первым подкосом 5 и стойкой 6, верхний конец которой также прикреплен к верхнему поясу 3 в верхнем узле OK. Величина указанного угла α1 лежит в пределах 35°-55°, предпочтительнее - 45°. Из указанного верхнего узла ОК вниз к нижнему поясу 4 отходит второй подкос 5 под таким же углом α1. Такое чередование продолжается до достижения последним подкосом 5 конца пролетной балки 2. При этом угол α1 выдержан одинаковым на всем ее протяжении и использовано четное количество подкосов 5, поэтому последняя точка крепления указанных элементов расположена на нижнем пояса 4. Угол α1 выбран заранее в зависимости от длины L пролетной балки 2 таким образом, чтобы было использовано четное количество подкосов 5. В результате усилена прочность на изгиб нижнего пояса 4, которая несет грузовую тележку 9 на своей поверхности качения 4с.

Подкосы 5 установлены в пролетной балке 2 таким образом, что их основные поверхности 5а расположены поперек продольному направлению LR упомянутой пролетной балки. При этом их нижние концы 5g расположены между вертикальными полками 4а уголков 4d, 4е и приварены к ним. Для этого на каждом из концов 5g по обеим боковым сторонам выполнено по выемке 5е (на Фиг. 1 не показаны) с образованием плеч, ширина каждого из которых приблизительно равна толщине вертикальной полки 4а. Указанные плечи опираются на вертикальные полки 4а нижних уголков 4d, 4е. При этом горизонтальные полки 4f уголков 4d, 4е своими кромками направлены наружу, т.е. в сторону от подкосов 5.

Если нижний пояс 4 выполнен в виде перевернутой буквы "Т", то подкосы 5 своими нижними концами 5g опираются на вертикальный элемент 4а. Для этого в каждом нижнем конце 5g выполнена выемка 5е для вхождения в нее вертикального элемента 4а.

Соответственным образом, если нижний пояс 4 состоит из двух уголков 4d, 4е, содержащих две вертикальные полки 4а, нижняя кромка 5g каждого подкоса 5 может иметь две выемки 5е для вхождения в них вертикальных полок 4а, при этом выемки 5е могут быть не обязательно по краям, но и в серединной части (см. Фиг. 2).

Верхние концы 5h подкосов 5 размещены между верхними уголками 3d, 3е и приварены к полкам 3а. С этой целью концы 5h имеют выемки 5i (не показаны на Фиг. 1а) вдоль боковых кромок для вхождения указанных кромок в пространство между полками 3а уголков 3d, 3е. При этом у горизонтальных полок 3с уголков 3d, 3е боковые кромки направлены в сторону от подкосов 5.

Нижние концы 6g, также как и верхние концы 6h, плоских стоек 6 аналогично нижним концам подкосов 5 расположены между вертикальными полками 3а, 4а соответственно верхнему и нижнему поясам 3, 4 и приварены к ним. Для этого вертикальные стойки 6 также содержат на продольных боковых кромках соответствующие нижние выемки 6е и верхние выемки 6i.

Если нижний пояс 4 выполнен в виде перевернутой буквы "Т", то нижние концы 6g стоек 6 своими выемками 6е посажены на вертикальную полку 4а и приварены к ней. Аналогично, если верхний пояс 3 выполнен в виде буквы "Т", то верхние концы 6h вставлены соответствующими выемками в вертикальную полку 3а и приварены к ней.

На Фиг. 1b показан второй мостовой кран 1b, имеющий две пролетные балки 2. Их длины подогнаны под одинаковую величину L с помощью адаптеров 12, установленных на концах обеих балок 2, и они отстоят на определенном расстоянии друг от друга и параллельны друг другу. Ходовые тележки 7, 8 закреплены на концах обеих балок 2 через адаптеры 12. Второй мостовой кран 1b также содержит грузовую тележку 9, несущую грузоподъемный механизм, например лебедку или тельфер. Но в данном случае грузовая тележка 9 установлена не на нижних поясах 4 пролетных балок 2, а на верхнем поясе 3 указанных балок 2 с возможностью перемещения по ней. Каждый из двух поясов 3 в данном случае сдержит на своей верхней поверхности направляющую 13 с поверхностью качения 13а, на которые опираются колеса грузовой тележки 9, расположенной между двумя пролетными балками 2. По указанным поверхностям качения 13а грузовая тележка может перемещаться в направлении LR между ходовыми тележками 7, 8. Тросы лебедки (цепи тельфера) в этом случае расположены между пролетными балками 2.

При этом все описанное для первого крана 1а соответственно относится ко второму крану 1b.

Решетчатая конструкция каждой из пролетных балок 2 второго мостового крана 1b также содержит нижний пояс 4 и верхний пояс 3. Оба: верхний и нижний пояс 3, 4, выполнены также как и для первого мостового крана 1а, показанного на Фиг. 1а, и состоят из первого и второго верхних уголков 3d, 3е и первого и второго уголков 4d, 4е.

В другом варианте нижний пояс 4 может быть выполнен в виде плоского элемента 4b или в виде перевернутой буквы «Т».

Верхний пояс 3 каждой из пролетных балок 2 связан с соответствующим нижним поясом 4 посредством множества подкосов 5 и множества вертикальных стоек 6. Подкосы 5 и вертикальные стойки 6 одной пролетной балки 2 идентичны аналогичным подкосам и стойкам другой пролетной балки 2 второго мостового крана 1b, т.е., как и в случае с первым мостовым краном 1а, как показано на Фиг. 1а, они являются зеркальным отражением друг друга, если смотреть вдоль продольной оси LA.

Далее, на Фиг. 1b видно, что подкосы 5 расположены так, что образуют очертания множества островерхих крыш также как и в пролетной балке 2 на Фиг. 1а. При этом в угол, образованный двумя сходящимися нижними концами подкосов 5, от пояса 3 опущена пластинообразная стойка 6 и все вместе они укрепляют конструкцию, будучи взаимосвязанными в нижнем узле UK на нижнем поясе 4. При этом указанный подкос 5 и стойка 6 образуют между собой угол α2, величина которого лежит в пределах от 35° до 55°, предпочтительнее равна 45°. Благодаря тому, что число подкосов 5 четное, последний из них на обоих концах пролетной балки 2 опирается на нижний пояс 4. Но, в отличие от пролетной балки 2 на Фиг. 1а, в этом же месте после крайнего подкоса 5 стоит плоская стойка 6, имеющая боковые полки 6b, отогнутые в направлении противоположном направлению отгиба аналогичных полок стоек 6, показанных на Фиг. 1а. У каждой пролетной балки 2 боковые полки 6b загнуты в одном и том же направлении - в сторону торца пролетной балки 2, но в одном случае они загнуты в сторону первой ходовой тележки 7, а в другом случае - в сторону второй ходовой тележки 8.

На Фиг. 2 представлено поперечное сечение одной из пролетных балок 2 двухбалочного мостового крана. В частности, показана конструкция подкоса 5, которая, в основном, повторяет конструкцию вертикальной стойки 6, от которой может отличаться в некоторых деталях и в размерах. Все, сказанное в отношении к Фиг. 2, также относится и к пролетной балке 2 мостового крана Фигуры 1а. Для упрощения, при описании Фигуры 2 упоминается только подкос 5; позиции 5а-5j следует рассматривать как позиции 6а-6j стойки 6.

Показанный на Фиг. 2 подкос 5 содержит продолговатую плоскую основную поверхность 5а прямоугольной формы. Основная поверхность 5а тянется вдоль оси LA подкоса 5 и по центру ширины В пролетной балки 2 поперек линии LR. Подкосы 5 вырезают, в основном, лазером из листовой стали. Каждый из них имеет нижний конец 5g и верхний конец 5h, в которых выполнены две нижние боковые выемки 5с и две верхние боковые выемки 5d. Указанные выемки дугообразные, благодаря чему при приваривании подкоса 5 к верхнему и нижнему поясам 3, 4 пролетной балки 2 оптимизируется распределение сил напряжения в приваренных подкосах 5 и это снижает нагрузки на сварочные швы S.

Между нижними и верхними выемками 5с, 5d оба боковых края подкоса 5 загнуты под прямым углом с образованием боковых полок 5b параллельных продольной оси LA. Боковые полки 5b на концах скошены, принимая трапецеидальную форму (см. также Фиг. 4). Вследствие того, что обе боковые полки 5b загнуты в одну и ту же сторону, подкос 5, показанный на Фиг. 2, на участке своей длины, где расположены боковые полки 5b, имеет профиль поперечного сечения в виде швеллера. Возможен также загиб боковых полок 5b в противоположные относительно друг друга стороны с образованием Z-образного поперечного сечения. В случае наличия только одной боковой полки 5b подкос 5 будет иметь L-образный профиль поперечного сечения. Боковые полки 5b служат для повышения прочности подкосов 5 на продольный изгиб. Они не доходят до мест приварки боковин подкосов 5 к полкам 3а, 4а уголков, составляющих верхний и нижний пояса 3, 4.

Нижний пояс 4 состоит из двух уголков 4d, 4е, при этом конфигурация нижнего конца 5g и верхнего конца 5h подкоса 5 отличается от описанных для мостовых кранов 1а и 1b.

Нижний конец 5g подкоса 5 на его основной поверхности 5а имеет две продольные выемки 5е, разделяющие этот конец 5g на три ножки 5f и предназначенные для вхождения в них вертикальных полок 4d, 4е уголков 4а, составляющих нижний пояс 4. Упомянутые продольные выемки 5е отстоят на одинаковом расстоянии от продольной оси LA и параллельны между собой. Соответственно, участок основной поверхности 5а между продольными выемками 5е образует третью, центральную, ножку 5f. При этом нижние концы боковых ножек 4f не доходят до горизонтальных полок 41 уголков 4d, 4е.

Когда вертикальные полки 4а уголков 4d, 4е введены в продольные выемки 5е центральная ножка своими боковыми краями прилегает к наружным поверхностям полок 4а, а боковые ножки 5f - ко внутренним поверхностям полок 4а и приварены к ним.

Показанные на Фиг. 2 ножки 5f применимы и в том случае, когда нижний пояс 4 выполнен в виде полосы 4b с двумя вертикальными полками 4а.

Далее, если нижний пояс 4 выполнен в виде перевернутой буквы «Т», нижний конец 5g подкоса 5 имеет одну центральную продольную выемку 5е, делящую основную поверхность 5а на две симметричные продольные части. При этом указанная выемка 5е в начальной части имеет некоторое расширение, а затем переходит в прямолинейную щель. Это делает удобным вхождение вертикальной полки 4а в выемку 5е подкоса 5 и закрепление его там. При этом нижняя часть 5f подкоса 5 опирается на полку 4f нижнего пояса 4 и прикреплена к нему сварочным швом S.

На верхнем конце 5h подкоса 5 по оси LA выполнена центральная продольная выемка 5i, делящая указанный конец 5h на две ножки 5j. При этом внутренние стороны ножек 5j параллельны оси LA и отстоят от нее на равном расстоянии. Ширина выемки 5i такова, что в нее входят обе направленные вниз вертикальные полки 3а уголков 3d, 3е, составляющих верхний пояс 3 пролетной балки 2. При этом учтено, что установленные на обоих торцах пролетной балки 2 адаптеры 12 содержат косынки 12с, увеличивающие жесткость указанных торцов и входящие в промежуток между полками 3а (см. Фиг. 4), и ширину выемки 5i выбирают такой, чтобы она вместила и указанную косынку 12с. Лучше, чтобы полки 3а и косынки 12с имели одинаковую толщину.

Из Фиг. 2 также видно, что вертикальные полки 3а верхних уголков 3d, 3е своими внешними сторонами находятся в плотном контакте с внутренними сторонами выемки 5i, направленными вдоль продольной оси LA, и что именно в этих местах произведена электросварка с образованием сварочных швов S. Дополнительное сварочное соединение выполнено на горизонтальных участках контактов между верхним поясом 3 и верхними концами 5h подкоса 5.

В другом варианте верхний пояс 3 может быть выполнен в виде полосы 3b аналогично полосе 4b нижнего пояса 4.

В отличие от изображенного на Фиг. 2, возможно выполнение не одной, а двух боковых выемок 5i с образованием одной центральной ножки 5j и двух плеч по бокам основной поверхности 5а. В частности, указанная центральная ножка 5j, образованная в основной поверхности 5а, может быть отогнута назад относительно нижних ножек 5f или относительно двух боковых ножек 5j, если выемки 5е, 5i содержат по крайней мере одну продольную прямолинейную выемку достаточно глубокую для помещения в ней полок 3а, 4а верхнего и нижнего поясов 3, 4.

Как уже было показано на Фиг. 1а, верхний конец 5h может иметь две боковые прямоугольные выемки 5i, благодаря которым образованы боковые плечи. Соответственно, расстояние между боковыми сторонами основной поверхности 5а в области выемок 5i меньше, чем между боковыми полками 5b. Верхние выемки 5i, берущие начало от второго верхнего конца 5h и тянущиеся параллельно оси LA, предпочтительно имеют длину соответствующую длине полок 3а уголков 3d, 3е. Величина смещения боковых сторон в поперечном оси LA направлении приблизительно соответствует толщине одной из полок 3а. Благодаря верхним боковым выемкам 5i верхние уголки 3d, 3е легко связать между собой и подкосами 5 в требуемом положении и с прилеганием к полкам 3а с последующим привариванием к ним электросваркой с образованием шва S. При этом полки 3с верхних уголков 3d, 3е направлены своими наружными кромками в разные стороны от продольной оси LA и лежат преимущественно в горизонтальной плоскости над верхним концом 5h подкоса 5.

У второго мостового крана 1b подкосы 5 могут не иметь нижних ножек 5f. Вместо этого нижний конец 5g может иметь две продольные выемки 5е по краям основной поверхности 5а с образованием плеч, опирающихся на вертикальные полки 4а нижней направляющей 4 с помещением боковых краев основной поверхности 5а между указанными вертикальными полками 4а с последующим привариванием к ним электросваркой.

У второго мостового крана 1b, имеющего две пролетные балки 2, вертикальные полки 3а уголков 3d, 3е расположены, преимущественно, ближе друг к другу и к оси LA подкоса 5, чем вертикальные полки 4а нижних уголков 4d, 4е. В результате верхние уголки 3d, 3е, составляющие верхний пояс 3 каждой из пролетных балок 2, могут быть связаны между собой с помощью горизонтального металлического бруса 13 (как показано на Фиг. 2), соединенного электросваркой с наружными сторонами горизонтальных полок уголков 3с, 3d.

Каждая из двух направляющих 13 имеет прямоугольное поперечное сечение, а верхняя его плоскость представляет собой поверхность качения 13а для колес грузовой тележки 9 (не показаны). Каждая из направляющих 13 опирается равномерно на оба уголка 3с, 3d с возможным некоторым сдвигом в ту или иную сторону. Но в любом случае она перекрывает зазор между уголками 3с, 3d и приварена электросваркой к ним. При этом сварочный шов может быть выполнен по всей длине пролетной балки 2 в направлении LR.

В одном из возможных вариантов воплощения изобретения полная длина подкоса 5 равна 890 мм. При этом вертикальные полки 3а, 4а верхнего и нижнего поясов 3, 4 введены в выемки 5е, 5i на 80 мм или приварены к боковым сторонам этих выемок на указанные 80 мм. Расстояние от каждой из выемок 5е, 5i, в которых находятся полки 3а, 4а, до точки, где начинаются боковые полки 5b, составляет по 100 мм, таким образом, длина мембранной части подкоса 5, расположенной между боковыми полками 5b вдоль оси LA, а, следовательно, и боковых полок 5b, составляет 530 мм.

Соответственно, длина участка с боковыми полками у подкоса 5 составляет от 40% до 70% общей длины подкоса 5, а сумма длин выемок, содержащих «вставки» в виде боковых полок, - от 5% до 15% общей длины подкоса 5.

На Фигурах 3а и 3b представлены дальнейшие поперечные сечения одной из двух пролетных балок 2 двухбалочного мостового крана. Верхние пояса 3 и нижние пояса 4, подкосы 5 и вертикальные стойки 6 аналогичны описанным для мостового крана с одной пролетной балкой 2.

Верхний пояс 3 пролетной балки 2 выполнен одним цельным элементом с поперечным профилем в виде буквы «Т» с направленной вниз вертикальной полкой 3а и верхней горизонтальной полкой 3с. Вертикальная полка 3а вставлена в прямолинейную выемку 5i подкоса 5, направленную по оси LA в сторону нижнего пояса 4 и делящую основную поверхность 5а на две ножки 5j. Указанная выемка 5i по форме соответствует нижней выемке 5е, описанной при рассмотрении нижнего пояса 4 в виде перевернутой буквы «Т» и также выполненной в виде прямоугольной щели.

На обеих Фигурах 3а и 3b по центру полки 3с к ней приварен продольный брус 13 прямоугольного поперечного сечения.

Верхняя прямолинейная выемка 5i на Фигуре 3а отличается от такой же выемки Фигуры 3b наличием на своем нижнем торце круглой выемки. В противоположность этому нижний конец выемки 5i Фигуры 3b - прямоугольный, без какого-либо расширения. Далее, на Фигуре 3а видно, что в верхней части 5h подкоса 5 отсутствует боковая выемка 5с, имеющаяся на обеих сторонах в месте схождения нижней части ножки 5j с боковой полкой 5b подкоса 5 Фигуры 3b. На Фиг. 3а боковые полки 5b непосредственно соединены с ножками 5j.

Кроме того, нижний конец 5g подкоса 5 Фигуры 3b имеет поперечные выемки 5е, ко внутренним сторонам которых приварены вертикальные полки 4а уголков 4d, 4е. Все сказанное ранее о верхних выемках 5i применимо и в данном случае.

На Фиг. 4 показан в аксонометрии один конец одной из пролетных балок 2 второго мостового крана 1b Фигур 1b и 2 с одним из двух адаптеров 12, закрепленных на противоположных концах пролетной балки 2 решетчатой конструкции, имеющей верхний пояс 3, составленный из двух уголков 3d, 3е, и нижний пояс 4, составленный из двух уголков 4d, 4е. Направляющая 13, проходящая в направлении LR, приварена к горизонтальным полкам 3с уголков 3d, 3е, перекрывая при этом промежуток между этими уголками. Также показаны два подкоса 5, установленных под углом α2 к плоской вертикальной стойке 6. Нижние концы подкоса 5 и вертикальной стойки 6 сходятся в нижнем узле UK на нижнем поясе 4. Нижний пояс 4 или нижние уголки 4d, 4е в концевой части пролетной балки 2 направлены под углом к верхнему поясу 3, также как и первый (или последний) подкос 5.

На Фиг. 4 также показан трапецеидальный профиль боковых полок 5b подкосов 5 и боковых полок 6b вертикальных стоек 6. Боковые полки 5b и 6b выступают за пределы вертикальных полок 3а, 4а верхнего и нижнего поясов 3, 4 и расположены в вертикальной плоскости, лежащей в продольном направлении LR пролетной балки 2.

Для обеспечения возможности регулирования длины L пролетной балки 2 на ее верхнем и нижнем поясах 3 и 4 установлен и приварен к ним адаптер 12.

На Фиг. 4, как и на Фиг. 2, показана косынка 12с, прикрепленная к соединительной пластине 12а или к верхней пластине 12b, которая прикреплена к соединительной пластине 12а под прямым углом. Косынка 12с - плоская вертикальная пластина, отходящая от соединительной пластины 12а к верхней пластине 12b до соединения с ней. При перемещении адаптера 12 по пролетной балке 2 с целью регулирования ее длины, косынка 12с входит в промежуток между вертикальными полками 3а уголков 3d, 3е и приварена к ним. На Фиг. 4 также показано, что вертикальные полки 3а находятся не в одной плоскости с вертикальными полками 4а нижней направляющей 4, поскольку промежуток между полками 3а несколько меньше промежутка между полками 4а. Поэтому у каждого подкоса 5 прямолинейная верхняя выемка 5i, показанная на Фиг. 2, имеет ширину достаточную для помещения в нее, помимо полок 3а, косынки 12с.

Далее, на Фиг. 4 показан расположенный на нижнем поясе 4 первый нижний узел UK, в котором сходятся нижние концы первых двух подкосов 5 и первой вертикальной стойки 6. При этом подкосы 5 наклонены к стойке 6 под углом α2. Две боковые нижние ножки 5f, как и нижние ножки 6f, охватывают наружные стороны вертикальных полок 4а нижнего пояса 4.

Стойка 6 на нижнем своем конце 6g имеет только одну прямоугольную выемку 6е, а значит - только две нижние ножки 6f, ко внутренним боковым сторонам которых примыкают наружные стороны вертикальных полок 4а. Поэтому указанная выемка 6е не всегда выполнена в стойке 6.

В противоположность этому первые нижние концы 5g подкосов 5 имеют две выемки 5е, в каждую из которых вставлено по одной вертикальной полке 4а. Но верхние концы 5h подкосов 5 и 6h стоек 6 имеют по одной выемке, 5i или 6i, в которые вставлены вертикальные полки 3а уголков 3d, 3е, примыкающих ко внутренним кромкам указанных выемок. Соответственно, верхние ножки 5j или 6j, образовавшиеся благодаря выполнению верхних выемок 5i, 6i, аналогичным образом охватывают с наружной стороны вертикальные полки 3а верхнего пояса 3.

Также возможен вариант, в котором нижние концы 5g подкосов 5 имеют, наподобие нижних концов 6g стоек 6, только по одной выемке 5е с образованием двух ножек, и подкосы 5 установлены на нижнем поясе 4 с контактом этого пояса с внутренними боковыми кромками указанной выемки 5е.

1. Подъемный кран (1а, 1b), в частности мостовой или козловый кран, имеющий не менее одной решетчатой пролетной балки (2), имеющей верхний пояс (3) и нижний пояс (4), подкосы (5), связывающие указанные верхний и нижний пояса (3, 4), а также грузовую тележку (9) с грузоподъемными средствами, установленную на пролетной балке (2) с возможностью перемещения по ней, отличающийся тем, что подкосы (5) выполнены в виде пластин, имеющих осн