Способ изготовления ствола

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при изготовлении стволов с нарезными и гладкими направляющими частями. Из исходной заготовки механической обработкой получают заготовку-трубу. Производят первое радиальное обжатие заготовки-трубы на радиально-обжимной машине (РОМ), имеющей подпорный и поводковый центры. Получают промежуточную поковку и производят ее промежуточную термическую и механическую обработку. Из промежуточной поковки вторым радиальным обжатием получают готовую поковку ствола. При этом заходную часть заготовки-трубы выполняют в виде наружного заходного конуса, который деформируют бойками РОМ при первом и втором обжатиях. Заходный конус переходит своим основанием в часть заготовки-трубы в виде цилиндра и имеет на торце внутреннюю технологическую фаску под подпорный центр РОМ. При механической обработке промежуточной поковки ствола под второе радиальное обжатие подрезают торец ее заходной части. Со стороны указанного торца на заходной части выполняют цилиндр, переходящий в наружный заходный конус промежуточной поковки. В результате обеспечивается уменьшение объема механической обработки заготовки-трубы и промежуточной поковки, повышение надежности крепления заготовки-трубы при радиальном обжатии. 3 ил., 1 пр.

Реферат

Изобретение относится к области обработки металлов давлением и может использоваться при изготовлении стволов с гладкими и нарезными направляющими частями.

Известен способ изготовления ствола (см. патент RU №2429102, С2, 20.09.2011 г, В21К 21/06). Он заключается в том, что из исходной и термообработанной заготовки получают предварительной механической обработкой заготовку-трубу, имеющую на одном конце под подпорный центр заходную часть в виде наружных фаски и вспомогательной поверхности, переходящей в деформируемую часть в виде заходного конуса и цилиндра, являющегося на другом конце поводковой частью, имеющей с торца в отверстии заготовки-трубы технологическую фаску под поводковый центр: обжатие этой заготовки-трубы на радиально-обжимной машине и получение при этом поковки ствола, подвергаемой окончательной механической обработке с образованием готового ствола.

Недостаток аналога: удаляемая технологическая прибыль - заходная часть - значительная по массе и у стволов калибра 12,7 и 14,5 мм составляет до 0,4-0,6 кг; коэффициент использования металла исходной заготовки низок и не превышает 50-60%, что отрицательно сказывается на производственно-экономических показателях ствольного производства (значительны энергозатраты на изготовление, большой износ режущего инструмента - резцов и времени на образование заготовки-трубы).

Известен другой способ изготовления ствола (см. патент RU №2069594, С1, 27.11.1996, МПК6 В21D 41/00). Он заключается в изготовлении и термообработке исходной заготовки, предварительной механической обработке ее с получением заготовки-трубы, имеющей с одного конца под подпорный центр заходную часть в виде наружной технологической фаски, основание которой переходит во вспомогательную поверхность, а та - в деформируемую часть коническо-цилиндрической формы, заканчивающейся на другом конце поводковой частью в виде большого и малого цилиндров; первым обжатием заготовки-трубы на радиально-обжимной машине получают промежуточную поковку, которую подвергают термической и затем механической обработке внутренней и наружных поверхностей для удаления окисных пленок под второе радиальное обжатие, которым получают окончательную поковку ствола, подвергаемую дальнейшей механической обработке с образованием готового ствола.

Его недостатки: отсутствие унификации элементов конструкции заготовки-трубы вследствие разных технологических фасок ее концов (наружной и внутренней) и разного инструмента, используемого для их образования; уменьшенная прочность заходной части из-за наличия наружной технологической фаски под радиальное обжатие и внутренней под механическую обработку заготовки-трубы в центрах токарного оборудования; нетехнологичность заготовки-трубы из-за образования этих фасок; ограниченная площадь контакта наружной технологической фаски с рабочей поверхностью подпорного центра и его повышенный износ при работе; сложность восстановления этой поверхности его.

Известен и третий способ - наиболее близкий аналог, включающий образование и термообработку исходной заготовки, ее предварительную механическую обработку с получением заготовки-трубы, изготовление из нее первым радиальным обжатием на радиально-обжимной машине (РОМе), имеющей подпорный и поводковый центры, промежуточной поковки ствола, ее последующую промежуточную термическую и механическую обработку, образование из промежуточной поковки ствола вторым радиальным обжатием на РОМе готовой поковки ствола и затем ее окончательную механическую обработку; при этом получают заготовку-трубу с отверстием диаметром do, имеющую на одном конце заходную часть, переходящую в подлежащую деформированию бойками РОМы при первом и втором обжатиях часть в виде цилиндра, которая на другом конце выполнена с расположенной на торце в отверстии заготовки- трубы технологической фаской под поводковый центр РОМы (см. патент RU 2539548 С2, B21K 21/06, 20.01.2015), имеющий аналогичные недостатки предыдущего способа.

Задачей предлагаемого изобретения является уменьшение количества используемого инструмента и объема механической обработки заготовки-трубы; унификация элементов ее конструкции; повышение прочности и надежности крепления ее на РОМе, а также стойкости и технологичности подпорных центров этой машины. Она решается тем, что в способе изготовления ствола, включающем образование и термообработку исходной заготовки, ее предварительную механическую обработку с получением заготовки-трубы, изготовление из нее первым радиальным обжатием на РОМе, имеющей подпорный и поводковый центры, промежуточной поковки ствола, ее последующую промежуточную термическую и механическую обработку, образование из промежуточной поковки ствола вторым радиальным обжатием на РОМе готовой поковки ствола и затем ее окончательную механическую обработку; при этом получают заготовку-трубу с отверстием do, имеющую на одном конце заходную часть, переходящую в подлежащую деформированию бойками РОМы при первом и втором обжатиях часть в виде цилиндра, которая на другом конце выполнена с расположенной на торце в отверстии заготовки-трубы технологической фаской под поводковый центр РОМы, НОВЫМ ЯВЛЯЕТСЯ ТО, ЧТО заходную часть заготовки-трубы выполняют в виде наружного заходного конуса, подлежащего деформированию бойками РОМы при первом и втором обжатиях, переходящего своим основанием в часть заготовки-трубы в виде цилиндра и имеющего на торце диаметр Do>2,5 do и внутреннюю технологическую фаску с диаметром основания dп>2do под подпорный центр РОМы, а при механической обработке промежуточной поковки ствола под второе радиальное обжатие подрезают торец ее заходной части с получением диаметра основания внутренней технологической фаски, который меньше диаметра дульной части ствола, и со стороны указанного торца на заходной части выполняют цилиндр диаметром D′o<Do и длиной, превышающей полученную в результате подрезания торца длину внутренней технологической фаски заходной части, переходящий в наружный заходный конус промежуточной поковки.

Использованием под первое и второе радиальные обжатия соответственно заготовки-трубы и промежуточной поковки с одними и теми же наружной заходной частью и внутренней с технологическими фасками со своими параметрами (у первой они больше, чем у поковки под второе радиальное обжатие) оптимизируются прочностные характеристики не только этой части, но и подпорного центра под первое радиальное обжатие, чем уменьшают ее износ; при угле наклона заходной части β<30° возрастает прочность ее по сравнению с β=0°, когда эта поверхность - цилиндрическая и минимальной прочности и применяется в предлагаемом решении при втором радиальном обжатии промежуточной поковки ствола.

Применением в заходной части одной технологической фаски (внутренней) заготовки и поковки без изменения ее размеров под первое обжатие и с уменьшением ее длины и диаметра (подрезкой торца у промежуточной поковки) уменьшается объем механической обработки этой поковки под второе радиальное обжатие.

Такой фаске соответствует и свой подпорный центр с наружной более технологичной рабочей поверхностью при ее восстановлении после предельного износа наружным шлифованием.

Образованием ее одним инструментом- зенковкой, а не двумя резцами, как у прототипа, и при наличии фаски с таким же углом наклона ее образующей относительно продольной оси заготовки или поковки на ее другом торце унифицируется ее конструкция и, следовательно, она становится технологичнее из-за использования одной и той же зенковки для их образования.

Наличием этих фасок у заготовки-трубы также отпадает необходимость их образования для обработки ее наружных поверхностей под первое радиальное обжатие, т.к. они используются сначала под центры токарного оборудования, а затем и под подпорный и поводковый центры РОМы.

Недоходом внутренней технологической фаски до начала деформируемой части заготовки-трубы исключается воздействие деформируемого металла на подпорный центр и гарантируется надежность фиксации заходной части заготовки-трубы и промежуточной поковки при их обжатии на РОМе.

Использованием в заходной части одной технологической фаски (внутренней) без изменения ее размера под первое обжатие и с уменьшением ее длины и диаметра (подрезкой торца у промежуточной поковки) уменьшается объем механической обработки этой поковки под второе обжатие с меньшей продольной подачей и объемом деформируемого металла, чем при первом обжатии, для получения требуемого качества направляющей части у окончательно обжатой поковки ствола.

Технический результат от предлагаемого способа: уменьшение количества используемого инструмента и объема механической обработки заготовки-трубы и промежуточной поковки, унификация их конструктивных элементов; повышение прочности и надежности крепления первой при радиальном обжатии, а также стойкости и технологичности подпорных центров РОМы.

Сравнительный анализ этого способа с известными сейчас решениями показывает, что он новый, существенно отличается от них, промышленно пригоден и поэтому полностью соответствует критерию ИЗОБРЕТЕНИЕ.

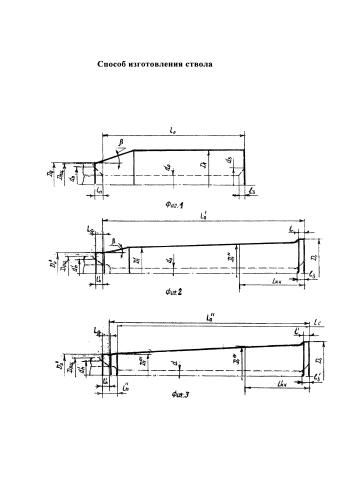

Изобретение поясняется чертежом, где на фиг. 1 изображена заготовка-труба под первое радиальное обжатие, на фиг. 2 - промежуточная поковка после термической и механической обработки под второе радиальное обжатие, на фиг. 3 - окончательно обжатая поковка ствола.

Предлагаемый способ реализуется так: круглый прокат, например, разрезают на требуемой длины заготовки с последующей обработкой, например, на фрезерно-центровальном станке подрезают их торцы; затем один из них зацентровывают с размерами dп и lп технологической фаски заходной части заготовки под подпорный центр РОМы; далее ее сверлят и развертывают отверстие в do с выполнением в нем технологической фаски dз и lз. Базируя этими фасками на упорных центрах токарного станка, заготовку, как и получаемые из нее радиальным обжатием поковки, обрабатывают в соответствующие размеры.

На фиг. 1 представлена заготовка-труба, у которой с торца заходной части имеется технологическая фаска с параметрами dп>2dо и lп, а также наружный заходный конус с углом наклона образующей β и диаметром при вершине Dо>2,5dо, основание которого располагается на цилиндре D1 этой заготовки. В отверстии поводковой части ее образована технологическая фаска с параметрами dз и lз под поводковый центр, идентичная фаске заготовки-трубы фиг. 1.

На фиг. 2 приведена термически и механически обработанная поковка под второе радиальное обжатие, у которой первым радиальным обжатием получены d o ' < d o , D 1 ' < D 1 , 2,5 d o < D 1 ' ' < 3 d o на длине казенной части ствола Lкч, D1 остался неизменным или его доработали до диаметра бурта длиной L этой части ствола; L′0>l0, а у заходной части подрезают торец и l′п<lп и d′п<dп и точат цилиндр D o ' < D o на длине lg>lп, переходящей углом β в заходный конус деформируемой части поковки с диаметрами D 1 ' и D 1 ' ' .

Вторым радиальным обжатием промежуточной поковки получают окончательную поковку ствола (см. фиг. 3), у которой подрезают торец поводковой части не более 0,5 мм для удаления отпечатков зубьев поводкового центра (такую же подрезку торца осуществляют и у промежуточной поковки), затем отрезают технологическую прибыль с заходной части, состоящую из ее наружной вспомогательной поверхности и переходной зоны с участками отверстий do и d o ' , получая ствол длиной lс (см. фиг. 3).

Примеры изготовления ствола калибра 14,5 мм пулемета КПВТ по формуле изобретения:

исходную заготовку - круглый прокат диаметром 56 мм разрезают на заготовки длиной не менее 750 мм. Затем торцы заготовки фрезеруют в размер lo≥742 мм, у нее зацентровывают торец под глубокое сверление и образуют центровочное гнездо с параметрами dп=35 мм и lп=8,5 мм с углом наклона αo=45°, полученными после глубокого сверления и развертывания, которое становится внутренней технологической фаской (см. фиг. 1). С другой стороны заготовки-трубы в отверстие выполняют технологическую фаску с dз, lз; после этого базируют фасками в центрах токарного станка и с торца заходной части образуют деформируемый заходный конус с диаметром при вершине Do=39 мм и углом наклона β=15° образующей, переходящий основанием в деформируемый цилиндр диаметром D1=53 мм (см. фиг. 1).

Первым радиальным обжатием размеры заготовки-трубы изменили: Do осталось прежним, а диаметр D1 основания заходного конуса изменились до D 1 ' = 44 м м ; do до d o ' = 16,5 м м , D1 до D 1 ' ' в пределах 47,5-49,5 мм на концах участка длиной 210 мм, диаметр D1 на конце поводковой части длиной L<12 мм остался неизменным, но увеличилась длина с lo до L′0=1100 мм.

Перед вторым радиальным обжатием промежуточную поковку подвергают термической и механической обработкам.

Последняя заключается в обработке заходной части ее: подрезают торец с обеспечением у технологической фаски lп=6,5 мм; dп=29,5 мм (в дульной части этого ствола диаметром 30 мм выполняется резьба) и с него протачивают цилиндр в диаметр D o ' = 31 м м мм на длине lg=8-9 мм, переходящий в деформируемый заходный конус с углом наклона образующий β=15°, а тот в деформируемую коническую часть промежуточной поковки (см. фиг. 2).

Вторым радиальным обжатием ее получают окончательную поковку, показанную на фиг. 3.

У нее второй раз также надрезают торец<0,5 мм для удаления отпечатков зубьев поводкового центра и затем удаляют технологическую прибыль заходной части величиной>lп, (см. фиг. 3), получая ствол lс=1350 мм.

После этого следует окончательная механическая обработка ствола, надевание на его казенную часть муфты, обработка патронника и последующее хромирование всего канала ствола.

Предлагаемой заготовкой-трубой с деформируемой цилиндрической частью уменьшается количество снимаемого с исходной заготовки металла и объем механической обработки ее с повышением коэффициента использования ее металла до 90%, в том числе и из-за отсутствия малого цилиндра массой до 0,5 кг в поводковой части заготовки-трубы, имеющегося у образуемых поковок-прототипов.

Применением концов: ее внутренних фасок с углом при вершине, например 90°, унифицируются соответствующие инструменты оснастка своими рабочими поверхностями и, следовательно, упрощается их изготовление, а для образования внутренних фасок в заходной и поводковой частях заготовки-трубы используется одна и та же зенковка.

Под первое радиальное обжатие применяется подпорный центр с максимальным диаметром рабочей поверхности Dпц<Do=39 мм вследствие равенства углов заходной части и вспомогательной поверхности. Поэтому обеспечиваются максимальная площадь контакта сопрягаемых поверхностей его и заходной части заготовки-трубы с повышением прочности этих элементов при первом обжатии этой заготовки и уменьшением действующих между этими поверхностями давлений, чем увеличивается стойкость этого центра.

Внутренняя технологическая фаска заходной части заготовки-трубы используется сначала для наружной токарной обработки исходной заготовки, а затем и для получения из нее промежуточной и окончательной поковок, а также для их механических обработок после первого и второго радиальных обжатий. Этим решением уменьшается объем механической обработки ствола в целом и упрощается конструкция заготовки-трубы, имеющей в заходной части только одну коническую поверхность - заходный конус с углом.

Данные свидетельствуют о большей прочности заходной части заготовки-трубы с внутренней, а не наружной технологической фаской под подпорный центр РОМы, что положительно скажется на качестве получаемой промежуточной поковки и, в итоге, стола из-за уменьшения ее деформационных колебаний от бойков машины.

Выполнением наружной рабочей фаски на передней части подпорного центра под внутреннюю технологическую фаску заходной части заготовки-трубы и получаемой из нее поковки проще, чем образование у него внутренней фаски.

Инструмент для восстановления после предельного износа данной фаски этого центра (фасонно-шлифовальный круг) проще, а сама операция реставрации ее технологичнее, чем ремонт внутренней фаски подпорного центра.

Таким образом, предлагаемыми способами изготовления ствола унифицируются конструкции его заготовки-трубы, упрощается ее изготовление, уменьшаются ее масса и количество используемого инструмента и оснастки на образование ствола, а так же его трудоемкость и повышается прочность заходной части этой заготовки под подпорный центр.

Способ изготовления ствола, включающий образование и термообработку исходной заготовки, ее предварительную механическую обработку с получением заготовки-трубы, изготовление из нее первым радиальным обжатием на радиально-обжимной машине, имеющей подпорный и поводковый центры, промежуточной поковки ствола, ее последующую промежуточную термическую и механическую обработку, образование из промежуточной поковки ствола вторым радиальным обжатием на радиально-обжимной машине готовой поковки ствола и затем ее окончательную механическую обработку, при этом получают заготовку-трубу с отверстием диаметром d0, имеющую на одном конце заходную часть, переходящую в подлежащую деформированию бойками радиально-обжимной машины при первом и втором обжатиях часть в виде цилиндра, которая на другом конце выполнена с расположенной на торце в отверстии заготовки-трубы технологической фаской под поводковый центр радиально-обжимной машины, отличающийся тем, что заходную часть заготовки-трубы выполняют в виде наружного заходного конуса, подлежащего деформированию бойками радиально-обжимной машины при первом и втором обжатиях, переходящего своим основанием в часть заготовки-трубы в виде цилиндра и имеющего на торце диаметр D0>2,5d0 и внутреннюю технологическую фаску с диаметром основания dп>2d0 под подпорный центр радиально-обжимной машины, а при механической обработке промежуточной поковки ствола под второе радиальное обжатие подрезают торец ее заходной части с получением диаметра основания внутренней технологической фаски, который меньше диаметра дульной части ствола, и со стороны указанного торца на заходной части выполняют цилиндр диаметром D′0<D0 и длиной, превышающей длину внутренней технологической фаски заходной части, переходящий в наружный заходный конус промежуточной поковки.