Способ нанесения коррозионно-стойкого углеродного покрытия на поверхности стали

Иллюстрации

Показать всеИзобретение относится к области нанесения защитных покрытий на металлические поверхности методом высокоэнергетического воздействия на поверхность обрабатываемого металла и может быть использовано для обработки металлических поверхностей, в частности нелегированных сталей. Способ получения коррозионно-стойкого углеродного покрытия на поверхности стали включает подготовку наноразмерного порошка, нанесение его на поверхность, сушку и обработку лазерным излучением, при этом порошок графита измельчают в активаторе в течение 40-45 мин, затем добавляют в него гептан, измельчают смесь в течение 10-15 мин, затем суспензию гептан-графит наносят на поверхность стали слоем толщиной 10±1 мкм и сушат, а обработку поверхности ведут лазерным излучением с частотой генерации импульсов 20-100 кГц, мощностью 10-50 Вт и скоростью сканирования 800-900 мм/с. В частных случаях осуществления изобретения для подготовки наноразмерного порошка используют графит марки ГК-1, или марки ГЭ, или марки HORG, или активированный уголь. Обработку поверхности лазерным излучением проводят в атмосфере инертного газа или в вакууме. Обеспечивается получение сплошной наноразмерной пленки со структурой графита на поверхности стали для коррозионной защиты при проведении меньшего количества технологических операций. 2 з.п. ф-лы, 3 ил., 2 табл., 1 пр.

Реферат

Изобретение относится к области нанесения защитных покрытий на металлические поверхности методом высокоэнергетического воздействия на поверхность обрабатываемого металла. Способ может быть использован для обработки металлических поверхностей, в частности нелегированных сталей, с целью сокращения коррозионных потерь при работе в коррозионно-активных средах.

Известны различные способы нанесения защитных покрытий на поверхность металлов методами плазменной, лазерной и электроэрозионной обработки [1].

Используемые методы, как правило, заключаются в проведении на поверхности обрабатываемого металла или в его поверхностных слоях микрометаллургических процессов, приводящих к выглаживанию поверхности, устранению примесей, созданию более стойких поверхностных структур.

В способе поверхностной обработки металлургических подложек для повышения коррозионной стойкости стали [2] импульсная обработка поверхности подложки ведется пучком интенсивной высокотемпературной плазмы, создаваемой коаксиальным плазменным ускорителем эрозионного типа. Способ обеспечивает быстрое нагревание поверхностной области подложки, модифицируя ее металлургическую структуру, без существенного нагрева нижележащей основной массы подложки, за которым следует быстрое охлаждение, благодаря чему подавляются зарождение и рост кристаллов и не происходит фазовой сегрегации и сепарации добавок или составляющих подложки.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ нанесения углеродного защитного покрытия [3]. Он позволяет решить задачу антикоррозионной защиты поверхности, придания ей антифрикционных и гидрофобных свойств.

Однако способ обладает существенным недостатком - многостадийностью. Так, например, согласно этому патенту, нанесение углеродного покрытия включает следующие стадии: очистку защищаемой поверхности, нанесение на защищаемую поверхность изоструктурного алмаза подслоя толщиной более 10 нм, нанесение на полученный подслой углеродной поликристаллической пленки, непрерывное продолжение нанесения пленки до требуемой толщины.

Была поставлена задача создания сплошной наноразмерной пленки со структурой графита на металле, обеспечивающей защиту от коррозии материала подложки за меньшее количество операций.

Задача решена благодаря тому, что в предполагаемом способе готовили наноразмерный порошок путем измельчения порошка графита в активаторе в течение 40-45 мин, далее в активатор добавляли гептан и измельчали смесь в течение 10-15 мин, подготовленный наноразмерный порошок в виде суспензии гептан-графит наносили на поверхность стали слоем толщиной 10±1 мкм и сушили на воздухе до испарения гептана. Затем нанесенный порошок подвергали обработке лазерным излучением с частотой генерации импульсов 20-100 кГц, мощностью 10-50 Вт и скоростью сканирования 800-900 мм/с в защитной атмосфере инертного газа, например в аргоне, или в вакууме.

Пример осуществления предлагаемого способа

Исходный порошок ультрадисперсного графита получали измельчением порошка графита марки ГК-1 в высокоэнергетической планетарной мельнице-активаторе АГО-2С. Первая стадия измельчения длилась 40 мин, на второй стадии (10 мин размола) в порошок добавлялся гептан в соотношении по массе 1:1. Полученная суспензия гептан-графит толщиной 10 мкм наносилась на поверхность стали 20 (0,24%) и подвергалась сушке на воздухе до испарения гептана. В качестве материала покрытия использовали также ультрадисперсный порошок следующих углеродных материалов: графит марок ГК-1, ГЭ, HORG, активированный уголь. Независимо от формы исходного углеродного материала получаемые покрытия имели приблизительно одинаковые свойства, которые выражаются в существенном уменьшении скорости анодного растворения (коррозии) стали.

Установка, используемая для высокоскоростной лазерной обработки, состояла из импульсного иттербиевого оптоволоконного лазера со средней мощностью 50 Вт с длиной волны 1,065 мкм и рабочей камеры с контролируемой атмосферой. Камера первоначально откачивалась форвакуумным насосом до давления 1 Па, а затем продувалась аргоном марки ОСЧ для защиты от окисления в процессе спекания.

Для обработки лазерным излучением был выбран лазер со временем импульса 10-8 с, что на три порядка выше времени релаксации при передаче энергии кристаллической решетке от газа валентных электронов, поглощающих энергию лазерного излучения. Благодаря этому механизм лазерного воздействия на материал является тепловым, но длительность импульса достаточно мала, что обеспечивает высокие скорости нагрева и охлаждения (107 К/с) и высокий градиент температуры (108 К/м) в зоне обработки. Частота следования импульсов составляла 20-100 кГц, скорость сканирования луча лазера 100-1100 мм/с. Средняя мощность излучения 20-50 Вт. Мгновенное значение мощности излучения составляло 3-6 кВт. Луч фокусировался в пятно диаметром 20-50 мкм, поэтому мгновенная плотность мощности лазерного излучения составляла около 109 Вт/см2.

Режимы обработки лазерным излучением подбирались с использованием методики оптимизации, основанной на компьютерном моделировании процессов тепломассопереноса [4]. При этих режимах поверхность графитного слоя нагревается до температуры около 3000°K, однако, вследствие высокого градиента температуры, поверхность подложки плавится на небольшую толщину, не более 1 мкм. Высокие температуры приводят к появлению устойчивого плазменного факела (аргона и графита) в зоне действия лазерных импульсов. Плазменный факел увеличивает давление газов в зоне обработки лазерным излучением и активирует реакцию углерода с металлическим расплавом. Параллельно было приготовлено 6 образцов в идентичных условиях, которым присваивался один и тот же условный номер.

После обработки лазерным излучением поверхность становится светло-серой и имеет яркий зеркальный блеск, не тускнеющий со временем. Измерения контактного сопротивления с использованием потенциостата IPC Pro L показали уменьшение контактного сопротивления в 10-12 раз по сравнению с исходной поверхностью стали. Измерение контактного сопротивления проводилось под нагрузкой 10 Н с использованием четырехпроводного метода с компенсацией сопротивления проводов и сопротивления объема каждого из двух контактируемых образцов. Результаты показали снижение значений контактного сопротивления в среднем от значения 100 мОм до 9 мОм. Это свидетельствует о формировании поверхностного слоя, хорошо проводящего электроны, но препятствующего образованию поверхностных оксидов и других форм окисленного железа.

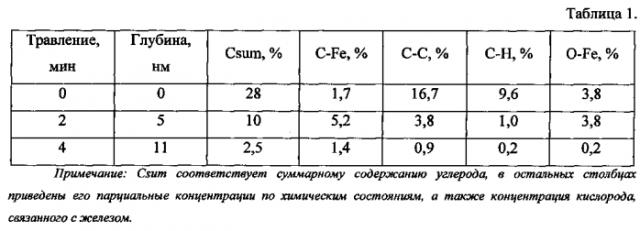

В табл. 1 указаны суммарные концентрации элементов и концентрации по их химическим состояниям в поверхностных слоях покрытия. Послойный анализ осуществлялся травлением ионами Ar+ с энергией ионов 4 кэВ и плотностью тока 10 мкА/см2. На фиг. 1 приведены электронные спектры Cls образцов: 1 - высокоориентированный пиролитический графит HORG; 2 - графит ГК-1; 3-5 - образцы после обработки лазерным излучением с различным временем травления (3-4 мин, 4-2 мин, 5-0 мин). На спектрах выделяются три состояния углерода. На поверхности до травления обнаруживается углерод, образующий связи С-Н, но наиболее интенсивный пик 285,2 эВ смещен вправо от положения, соответствующего связи С-С (графит). При травлении по глубине слоя (5 нм) появляется и растет пик 284,4 эВ, то есть формируется состояние, близкое графиту. Также растет вклад компоненты 283,4 эВ, которая соответствует углероду, связанному с железом. Таким образом, на поверхности образца преобладает состояние углерода, близкое к состоянию графита, а с увеличением глубины, возрастает вклад карбидных соединений железа различного состава. Следует отметить, что графит обнаруживается и на глубине после 4 минут травления (11 нанометров).

В табл. 1 представлены концентрации элементов в приповерхностных слоях образца после лазерной обработки.

На основании РФЭС, ПЭМ и СЭМ исследований можно предположить следующий механизм формирования микроструктуры стали при обработке лазерным излучением с короткими импульсами в присутствии углеродных материалов. Под действием импульса находящийся тонкий слой углеродного материала перегревается до температуры, при которой начинается его испарение и образуется плазменный факел. При этом основная доля энергии от действия импульса поглощается слоем материала. Вместе с действием паров и плазмы углерода происходит плавление тонкого слоя на поверхности металлической подложки, а ударная волна, действующая на пористый порошковый слой оставшейся части углерода, приводит к его внедрению в расплав и инициирует частичное растворение углерода в расплаве. За короткое время действия импульса (10-8 с) углеродный материал не успевает полностью раствориться в расплаве, однако расплав при этом сильно насыщается углеродом. При последующем высокоскоростном самопроизвольном охлаждении происходит затвердевание расплава, но содержание углерода сильно превышает максимально возможную растворимость в твердом состоянии и, в условиях избытка углерода, происходит формирование карбидов Fe7C3, Fe5C2 и цементита. В результате формируется поверхность, содержащая включения ультрадисперсного графита. Последующее высокоскоростное самопроизвольное охлаждение после прекращения действия импульса лазера приводит к осаждению паров углерода на подложку. Это формирует плотную пленку с аморфно-кристаллическим состоянием, в которой ближайшее окружение атомов углерода близко к состоянию графита, однако отсутствует дальний порядок.

Коррозионно-электрохимические исследования образцов стали 20 с нанесенным графитным покрытием проводили с помощью потенциостата IPC Pro L при скорости сканирования потенциала 1 мВ/с в боратных буферных растворах при рН 7,4 и естественной аэрации. Температура растворов 22±2°С. Использовалась стандартная электрохимическая ячейка ЯСЭ-2. В отдельных экспериментах использовали растворы с рН 8,4 и 9,4. В качестве сравнения кривые снимали также на образцах из компактного графита и стали 20 без обработки. Электродные потенциалы измеряли относительно насыщенного хлоридсеребряного электрода. Они приведены по стандартной водородной шкале. Образцы для электрохимических измерений, в том числе из стали 20 без лазерной обработки, той же стали с нанесенным графитным покрытием, а также из графита марки ГЭ-3 и HORG, представляли собой квадраты из соответствующих материалов с рабочей поверхностью 1 см2. К обратной стороне образцов припаивался медный изолированный провод. Вся поверхность электрода, кроме рабочей, изолировалась лаком.

Отметим, что различные углеродные материалы, в том числе и графитные, в ходе их получения и хранения взаимодействуют с кислородом воздуха. Это приводит к созданию как кислородсодержащих поверхностных соединений, так и различных форм адсорбированного кислорода. Материалы с хорошей упорядоченной структурой и гладкой поверхностью значительно менее активны в реакциях окисления и адсорбции кислорода. Согласно полученным данным, углеродные покрытия со структурой графита, полученные нами с использованием импульсной лазерной технологии, имели достаточно упорядоченную структуру и зеркально гладкую поверхность. Тем не менее, это не гарантировало отсутствие различных форм кислорода на образованной поверхности.

В экспериментах была использована предварительная катодная поляризация как полученных образцов с углеродным покрытием, так и компактных графитных электродов, а также образцов из стали 20 без покрытия. С момента погружения образцов в ячейку с раствором электролита электродам задавался потенциал -500 мВ. При этом потенциале электроды выдерживали 15 мин, после чего включали анодную поляризацию и фиксировали анодную потенциодинамическую кривую. Катодные потенциалы, при которых на углеродных материалах протекает катодный восстановительный процесс при рН 7-9, находятся в интервале приблизительно от -300 до -400 мВ. Выдержка электрода из стали 20 без покрытия при указанном катодном потенциале способствует освобождению поверхности стали от так называемой воздушно-оксидной пленки и позволяет получить анодные кривые в области условно активного растворения с переходом в пассивную область.

На фиг. 2 представлены анодные потенциодинамические кривые для электродов из стали 20, графита ГЭ-3, высокоориентированного сверхчистого пирографита HORG, и двух образцов с графитным покрытием. Поляризационные кривые получены в боратном буферном растворе при рН 7,4: 1 - сталь 20; 2 - графит ГК-1; 3 - графит HORG; 4 - образец №1; 5 - образец №2. Можно видеть, что кривые для электрода из стали 20 имеют обычный вид для металлического материала, способного после условно активного растворения переходить в пассивное состояние.

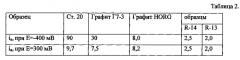

Учитывая, что предварительная катодная обработка электродов из компактного графита могла в значительной мере понизить концентрацию различных форм кислорода на его поверхности, анодные кривые 2, 3 на фиг. 2 отнесены в этом случае на процессы окисления поверхности графита. Так, согласно [1] процессы адсорбции кислорода на углеродных материалах и окисления углерода до СО и СО2 при рН около 7 начинаются приблизительно от -300 мВ и продолжаются до потенциалов около 800 мВ, когда уже вероятней становится реакция анодного выделения кислорода. Величины анодных токов для исследованных образцов приведены в таблице 2. Сравнение кривых для технического компактного графита ГЭ-3 и высокоориентированного графита HORG говорит о различии в состоянии и свойствах поверхности этих материалов. Известно, что окисление графитных материалов идет в основном по дислокациям, дефектам решетки, когда в реакцию анодного окисления вступают в основном неароматические атомы углерода. В то же время графитная поверхность, состоящая в основном из углеродных атомов в ароматических связях и не имеющая дефектов поверхности, ведет себя как идеально поляризуемый электрод.

В работе [1] также отмечается, что окислению подвергаются в первую очередь аморфизированные атомы углерода, не входящие в состав сопряженной структуры макроциклической ароматической сетки углеродных атомов. Из этого следует вывод, что устранение неароматического углерода и сшивка графитовых кристаллитов приведет к стабильности и стойкости к окислению графитных материалов.

Исходя из изложенных соображений можно дать следующее объяснение экспериментальным данным фиг. 2. Относительно высокие токи для технического графита ГЭ-3 являются следствием разупорядоченности его структуры и наличия большого количества неароматического углерода. Высокочистый и хорошо ориентированный по ароматическим макроциклами графит HORG содержит значительно меньше дефектов поверхности и неароматических атомов углерода, что и сообщает ему более высокую стабильность и более низкие анодные токи (4-6 мкА/см2). Судя по тому, каково поведение электродов с нанесенным слоем графита, можно считать, что лазерно-инициированные графитные пленки более стабильны и стойки при анодной поляризации.

Поляризационные кривые, относящиеся к электродам с графитным покрытием, подтверждают идеальную поляризуемость их поверхности и практическое отсутствие каких-либо фарадеевских процессов. Таким образом, приведенные данные свидетельствуют о достижении цели изобретения - нанесение наноразмерного углеродного покрытия за меньшее количество операций и его высокую эффективность для защиты от коррозии.

В табл. 2 представлены плотности анодного тока (ia, мкА/см2) исследованных образцов при разных значениях электродного потенциала (Е, мВ).

Для проверки стойкости нанесенных графитных покрытий к электрохимическому разрушению при длительной знакопеременной поляризации, электроды с графитными пленками многократно поляризовали в интервале потенциалов от -500 мВ до +1200 мВ, скорость сканирования потенциала 1 мВ/с, рН 7,4. Результаты такого эксперимента для одного из образцов (№R17) приведены на фиг. 3. Стрелки и номера на кривых указывают направление и очередность поляризации. Можно видеть, что после 1 цикла токи поляризации заметно уменьшаются, кривые для циклов от 3 до 10 практически сливаются. Поверхность образцов, как после однократной поляризации нанесенных графитных пленок, так и после многократной, не меняла своего внешнего вида и оставалась зеркально гладкой. Таким образом, многократная анодная поляризация не приводит к расстравливанию поверхности, увеличению анодных токов. Это свидетельствует о высокой сплошности графитного покрытия, отсутствии в нем пор и дефектов. Кроме того, качественная реакция на ионы Fe2+, которая проводилась по окончании анодной поляризации образцов стали с графитным покрытием, показала отсутствие железа как в приэлектродном слое, так и в объеме раствора. Иначе говоря, нанесенный углеродный слой практически полностью запирает поток окисленного железа с подложки в раствор электролита.

Таким образом, с помощью высокоскоростной обработки лазерным излучением ультрадисперсного порошка графита, размещенного на поверхности нелегированной стали, может быть получена тонкая, толщиной до 5 нм, поверхностная пленка с переходным аморфно-кристаллическим состоянием, имеющая хорошее сцепление с подложкой. Сцепление с подложкой обеспечивается созданием промежуточного слоя, состоящего из нестехиометрических карбидов железа. Полученные наноразмерные графитные слои в широкой области анодных и катодных потенциалов ведут себя подобно идеально поляризуемому электроду и препятствуют протеканию анодного растворения железа.

Список использованной литературы

1. Колотыркин В.И., Янов Л.А., Княжева В.М. // Коррозия и защита от коррозии. Итоги науки и техники. М.: ВИНИТИ АН СССР. 1986. Т. 12. С. 185.

2. Патент RU №2086698, С23С 8/38; С21D 1/09.

3. Патент RU №2065508, МПК С23С 16/26 (прототип).

4. Программный комплекс «Компьютерная оптимизация процессов обработки лазерным излучением порошков», патент RU №2010614748.

1. Способ получения коррозионно-стойкого углеродного покрытия на поверхности стали, включающий подготовку наноразмерного порошка, нанесение его на поверхность, сушку и обработку лазерным излучением, отличающийся тем, что порошок графита измельчают в активаторе в течение 40-45 мин, затем добавляют в него гептан, измельчают смесь в течение 10-15 мин, затем суспензию гептан-графит наносят на поверхность стали слоем толщиной 10±1 мкм и сушат, а обработку поверхности ведут лазерным излучением с частотой генерации импульсов 20-100 кГц, мощностью 10-50 Вт и скоростью сканирования 800-900 мм/с.

2. Способ по п. 1, отличающийся тем, что для подготовки наноразмерного порошка используют графит марки ГК-1, или марки ГЭ, или марки HORG, или активированный уголь.

3. Способ по п. 1, отличающийся тем, что обработку поверхности лазерным излучением проводят в атмосфере инертного газа или в вакууме.