Способ изготовления сетки рифлей на внутренней поверхности оболочки и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при изготовлении оболочек с сеткой рифлей на внутренней поверхности. На внутренней поверхности полой заготовки формообразуют сетку рифленых канавок посредством матрицы для обжима с конической рабочей поверхностью с углом конусности 10-45° и центрального инструментального стержня с сеткой рифленых выступов. Формообразование канавок ведут последовательно по участкам. При этом на полой заготовке образуют участок конической формы обжимом последней с коэффициентом обжима К=1,2 … 1,8. Для этого полую заготовку проталкивают через матрицу на шаг, кратный длине заготовки. Рифленые выступы рабочей поверхности стержня, выполненной с углом конусности 10-45°, внедряют во внутреннюю поверхность конического участка заготовки. Производят формоизменение упомянутого конического участка с сеткой рифленых канавок в участок цилиндрической формы. Формоизменение осуществляют путем перемещения полой заготовки в осевом направлении на шаг с одновременным образованием на ней последующего участка конической формы. В результате обеспечивается возможность получения сетки рифлей различных формы и размеров при одновременном сокращении количества операций. 2 н.п. ф-лы, 3 ил., 1 пр.

Реферат

Изобретение относится к специальному производству оболочек с насечками на внутренней поверхности с образованием сетки рифлей. Для получения оболочек с сеткой рифлей на внутренней поверхности применяются операции обработки металлов давлением, например редуцирование стенки оболочки на оправку с рабочей вставкой, имеющей выступы требуемой формы и размеров.

Известен способ изготовления сетки рифлей на внутренней поверхности оболочки по патенту RU №2406589 МПК7 B21K 21/06, F42B 12/26, опубл. 20.12.2010, по которому сетки спиральных рифлей получают путем продавливания полой оболочки, предварительно установленной на инструментальном стержне со спиральными выступами противоположного направления, через фильеры разного диаметра с применением жидкой или консистентной смазок и с созданием вокруг инструментального стержня кольцеобразной масляной ванны, объем которой достаточен для смазывания постоянно внедряемых в оболочку спиральных выступов инструментального стержня. Смазывание поверхностей контакта оболочки и инструментального стержня уменьшает силы трения и облегчает условия свинчивания оболочки со спиральных выступов инструментального стержня.

Недостатком известного способа является низкая стабильность условий свинчивания оболочки со спиральных выступов инструментального стержня, зависящая от качества смазки и количества ее объема в очаге деформации, дополнительной трудоемкости нанесения смазки и последующей очистки оболочки, а также ухудшение условий экологии производственного процесса. При известном способе можно получать только ромбические концентраторы разрушения оболочки с наклоном формообразующих канавок к оси оболочки под углом 30 градусов, ограниченным числом спиральных канавок. Это обстоятельство затрудняет получение рифленых деталей с большими габаритными размерами по длине с оптимальной по размерам и форме сеткой рифлей. Свинчивание оболочки из инструментального стержня существенно уменьшает производительность.

Наиболее близким к предлагаемому способу является способ по патенту RU №2316403, МПК7 B21C 37/20, B21J 5/12, B21K 21/06, опубл. 10.02.2008, в котором нанесение сетки рифлей обеспечивается путем последовательных операций обработки металла оболочки давлением в холодном состоянии. Для этого трубчатую оболочку редуцируют за две последовательные операции. На каждой операции производят совместное продавливание через калибровочную матрицу оболочки и пуансона со спиральными выступами. Каждую операцию редуцирования осуществляют, по меньшей мере, за два перехода. При этом используют пуансоны кратно меньшей длины, чем длина оболочки. Совместное продавливание пуансона и оболочки на первом переходе каждой операции редуцирования ведут с упором пуансона в дно оболочки. Между переходами на каждой операции редуцирования пуансон вывинчивают из оболочки со сформированными спиральными рифлями до образования между пуансоном и оболочкой пояска взаимосвязи спиральных выступов пуансона и спиральных рифлей оболочки. Указанный поясок используют на следующем переходе редуцирования для упора пуансона и обеспечения направления формируемых на этом переходе спиральных рифлей. Недостатком известного способа является возможность получения сетки канавок только ромбической формы, при этом в оболочке необходимо формировать донный участок, на который должен опираться торец пуансона при продавливании оболочки в матрицу. Возрастает число операций свинчивания. Дополнительная операция формирования дна в трубной оболочке и последующая обрезка донного участка повышают себестоимость изготовления и расход металла.

Для изготовления сетки рифлей на внутренней поверхности оболочки обработкой металлов давлением используются устройства, приведенные в патентах RU №2406589 МПК7 B21K 21/06, F42B 12/26, опубл. 20.12.2010 и RU №2171445, МПК7 F42B 12/24, B21K 21/06, B21C 37/20, опубл. 27.07.2001. Устройства содержат обойму с матрицей для редуцирования оболочки, центральный инструментальный стержень со спиральными выступами одного направления (правого или левого), толкатель и пуансон, съемник. Недостатками известных устройств является возможность получения только рифлей ромбовидной формы на внутренней поверхности и необходимость свинчивания инструмента из оболочки с приложением значительного крутящего момента, необходимого для преодоления сил контактного трения между инструментом и оболочкой.

Наиболее близким по конструкции является устройство RU №2316403, МПК7 B21C 37/20, B21J 5/12, B21K 21/06, опубл. 10.02.2008. Известное устройство имеет корпус, в котором соосно установлены неподвижные калибровочная матрица и кольцевой съемник. При воздействии пуансоном на донный участок трубной оболочки происходит ее деформирование в радиальном направлении (вытяжка без утонения), в результате чего спиральные выступы на пуансоне внедряются в оболочку с образованием на ее внутренней поверхности спиральных канавок. После вытяжки, при обратном ходе трубная оболочка контактирует с кольцевым съемником и осуществляется принудительное свинчивание пуансона. Недостатком устройства, как и в аналогах, является возможность получения сетки канавок на внутренней поверхности только ромбовидной формы и необходимость применения перехода (операции) свинчивания. Дополнительная операция получения в трубной оболочке донного участка и последующего его удаления увеличивает себестоимость изготовления.

Задачей предлагаемого технического решения является расширение технологических возможностей путем получения сетки рифлей любой формы и габаритных размеров на внутренней поверхности оболочки и повышение производительности изготовления путем устранения перехода (операции) свинчивания.

Для решения поставленной задачи по предлагаемому способу получения оболочек с сеткой рифлей на внутренней поверхности, включающему формообразование на внутренней поверхности полой заготовки сетки рифленых канавок посредством матрицы для обжима с конической рабочей поверхностью и центрального инструментального стержня с рабочей поверхностью, имеющей сетку рифленых выступов, при этом используют полую заготовку, диаметр которой больше диаметра готовой оболочки, формообразование на внутренней поверхности полой заготовки рифленых канавок осуществляют последовательно по участкам, при этом на полой заготовке образуют участок конической формы обжимом последней с коэффициентом обжима К=1,2 … 1,8, который осуществляют проталкиванием полой заготовки через матрицу для обжима, коническая рабочая поверхность которой выполнена с углом конусности 10-45°, путем перемещения полой заготовки в осевом направлении на шаг, кратный ее длине, внедряют рифленые выступы рабочей поверхности инструментального стержня, выполненный конической с углом конусности 10-45°, во внутреннюю поверхность конического участка полой заготовки с получением на ней сетки рифленых канавок и производят формоизменение упомянутого конического участка с сеткой рифленых канавок в участок цилиндрической формы, диаметр которого равен диаметру готовой оболочки, которое осуществляют путем перемещения полой заготовки в осевом направлении на шаг с одновременным образованием на ней последующего участка конической формы.

Устройство для получения оболочек с сеткой рифлей на внутренней поверхности, содержащее корпус, состоящий из основания, стоек и верхней плиты, закрепленную на основании матрицу для обжима, выполненную с входным и выходным отверстиями и конической рабочей поверхностью, и расположенный в верхней плите инструментальный стержень с рабочей поверхностью, имеющей сетку рифленых выступов, при этом устройство снабжено установленными на верхней плите корпуса направляющей втулкой для инструментального стержня и гидроцилиндрами со штоками и кольцевым толкателем, при этом входное отверстие матрицы для обжима выполнено диаметром, равным 1,2-1,8 готовой оболочки, инструментальный стержень выполнен с конической рабочей поверхностью, при этом упомянутая коническая рабочая поверхность инструментального стержня и коническая рабочая поверхность матрицы для обжима выполнены с углом конусности 10-45°.

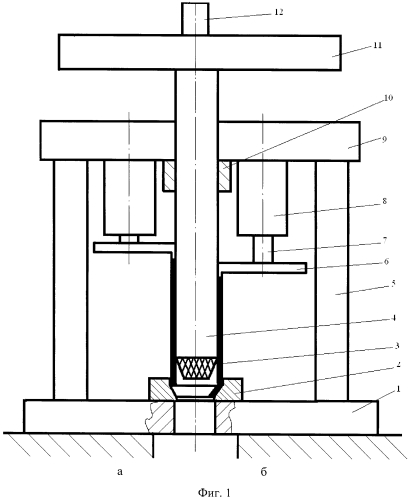

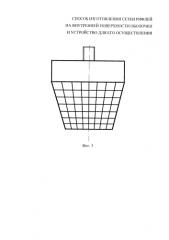

Предлагаемый способ изготовления сетки рифлей на внутренней поверхности оболочки и устройство для его осуществления иллюстрируется фигурами 1, 2 и 3.

На фиг. 1 показана схема устройства для изготовления сетки рифлей на внутренней поверхности конической части полой оболочки перед изготовлением рифлей.

На фиг. 2 - схема устройства на этапе изготовления сетки рифлей на внутренней поверхности конической и цилиндрической частях полой оболочки.

На фиг. 3 - рабочая коническая поверхность инструментального стержня с сеткой рифленых выступов.

Способ осуществляется следующим образом:

В устройство (фиг. 1), закрепленное на прессе, в матрицу обжима 2 устанавливают полую заготовку 3, включают гидроцилиндры 8. Штоки 7 через опорное кольцо 6 воздействуют на полую заготовку 3, перемещая ее в осевом направлении с шагом подачи, кратным длине полой заготовки. Полую заготовку 3 проталкивают в матрицу обжима 2 и формоизменяют с образованием участка конической формы в месте контакта полой заготовки и рабочей поверхности матрицы обжима 2. Гидроцилиндры 8 отключают и включают пресс. Инструментальный стержень 4 входит внутрь полой заготовки 3, внедряется своей рабочей конусной поверхностью с сеткой рифленых выступов во внутреннюю поверхность конического участка оболочки 3 и создает сетку рифлей на внутренней поверхности (фиг. 2). При обратном ходе инструментальный стержень выводят, вновь включают гидроцилиндры 8, перемещают оболочку 3 в осевом направлении на шаг подачи и проводят формоизменение обжимом последующего участка полой заготовки 3 с образованием конического участка. Одновременно с обжимом последующего участка происходит формоизменение предыдущего конического участка в участок цилиндрической формы, диаметр которого меньше диаметра полой заготовки на величину (0,55÷0,85) диаметра полой заготовки. Диаметр цилиндрического участка равен диаметру готовой оболочки и внутренняя поверхность имеет сетку рифленых рифлей заданной квадратной формы. Гидроцилиндры 8 отключают и включают пресс. Инструментальный стержень вводят внутрь полой заготовки 3 и внедряют рабочей поверхностью с сеткой рифленых выступов во внутреннюю поверхность конического участка. Создают сетку рифлей на внутренней поверхности последующего конического участка полой заготовки (фиг. 2). Переходы штамповки повторяют. Формоизменение последнего конического участка полой заготовки 3 в цилиндрический производят следующей полой заготовкой, устанавливаемой в устройство при ее обжиме под воздействием гидроцилиндров 8. Готовую оболочку удаляют «на провал». Таким образом, при последовательном обжиме и формообразовании сетки рифленых канавок получают оболочку с внутренним рифлением по всей длине.

Предлагаемый способ исключает операции свинчивания инструментального стержня из оболочки, позволяет изготавливать сетку рифлей не только ромбовидной формы, но любой, отвечающей оптимальным эксплуатационным характеристикам готовой оболочки. Способ может быть применен для получения сетки рифлей на внутренней поверхности не только для трубной оболочки, но и оболочки в виде «Стакан».

Пример реализации способа.

В оболочке с толщиной стенки 2 мм и диаметром 78 мм на длине 700 мм необходимо на внутренней поверхности нанести сетку, например, квадратных по форме рифлей глубиной 0,6±0,1 мм и со сторонами, кратными длине окружности, соответствующей диаметру внутренней поверхности. Внутренний диаметр готовой оболочки равен 74 мм, длина окружности 232,4 мм. Размер стороны квадратного рифля в рассматриваемом примере равен 11,6 мм или 5,8 мм. Из условия эксплуатации изделия выбирают квадратную сетку рифлей со сторонами 5,8 мм и заданной глубиной. Сетка рифлей, например, сориентирована по осевому и поперечному направлению оболочки. При обжиме с коэффициентом обжима 1,25 исходная трубная заготовка должна иметь наружный диаметральный размер 97,5 мм. Выбираем трубу с наружным диаметром 100 мм. Так как при обжиме происходит увеличение толщины стенки, то с учетом этого обстоятельства толщина стенки трубы 1,8 мм. При обжиме с образованием цилиндрического участка происходит увеличение длины полуфабриката. Поэтому предварительная длина исходной трубной заготовки 602 мм.

Обжим производят в устройстве для осуществления способа, имеющего матрицу обжима с конической рабочей поверхностью. Входной диаметр конусной полости матрицы 100 мм, выходной диаметр 78 мм. Для центрации полой заготовки в матрице выполнена цилиндрическая заходная полость высотой 30 мм и диаметром 100 мм. Рабочая конусная поверхность имеет угол конусности 15° относительно оси. Радиусы закругления матрицы обжима на входе и выходе 10 мм. Высота конусного участка оболочки 41 мм, а длина 42,5 мм. С учетом геометрических размеров полости матрицы определено число переходов штамповки и шаг подачи в осевом направлении. При радиусе закругления 10 мм между цилиндрическими поверхностями полости матрицы обжима длина прямолинейной внутренней конусной поверхности равна 37,2 мм. Число переходов обжима и рифления составит n=602/37,2=16,18. Примем число переходов n=17, а длину исходной полой заготовки с учетом припуска на обрезку L3=632 мм. Для осуществления обжима величина хода штоков гидроцилиндров настраиваем на h=36 мм.

Для определения угла конусности инструментального стержня с сеткой рифленых выступов учитывается утолщение стенки оболочки. Так как толщина стенки с 1,8 мм увеличивается до 2 мм, то для полного контакта рабочей поверхности инструментального стержня с внутренней поверхностью конической части оболочки, конусная рабочая поверхность инструментального стержня изготовлена с углом конусности 18 градусов. Для получения сетки рифлей глубиной 0,6 мм инструментальный стержень внедряется в осевом направлении относительно оболочки на 1,85 мм, что требуется учитывать при настройке устройства и пресса.

Возможно уменьшение числа переходов как за счет уменьшения угла конусности матрицы обжима, так и за счет увеличения значений коэффициента обжима.

Удаление полученной оболочки осуществляется «на провал» за счет формоизменения новой полой заготовки, после ее установки в устройство и проведения обжима.

Для осуществления предлагаемого способа используется устройство (фиг. 1), которое позволяет получать сетку рифлей любой формы и размеров без проведения операций свинчивания инструментального стержня с оболочки (или наоборот).

Устройство для осуществления способа имеет матрицу для обжима 2 с конической рабочей полостью, имеющей угол конусности 10°÷45°, заходный цилиндрический участок для центрации полой заготовки 3 по матрице обжима 2, диаметр которого больше диаметра готовой оболочки в 1,2÷4,8 раза, и выходное отверстие, диаметр которого соответствует диаметру готовой оболочки, инструментальный стержень 4, конусная рабочая поверхность которого соответствует внутренней конусной поверхности полой заготовки на обжатом участке и выступы, соответствующие заданной форме сетки рифлей, корпус, на основании 1 которого установлены стойки 5, верхняя плита 9. На основании закреплена матрица для обжима, а на верхней плите 9 направляющая втулка 10, гидроцилиндры 8, штоки 7 и кольцевой толкатель 6, контактирующий с полой заготовкой 3.

Устройство для осуществления способа работает следующим образом. На матрицу обжима 2, в цилиндрическую заходную полость устанавливают полую заготовку 3, и включают гидроцилиндры 8, которые через штоки 7 и опорное кольцо 6 воздействуют на полую заготовку 3 и перемещают ее в осевом направлении с заданным шагом подачи 36 мм, проталкивают в матрицу обжима 2. Осуществляют переход обжима с образованием участка конической формы на полой заготовке 3 в месте контакта с поверхностью матрицы обжима 2. Гидроцилиндры 8 отключают и включают пресс. Инструментальный стержень 4 с конической рабочей поверхностью, центрируясь по направляющей втулке 10, входит в полость заготовки 3, внедряется рифлеными выступами во внутреннюю поверхность конического участка полой заготовки 3, образуя сетку рифлей на ее внутренней поверхности конической формы. После обратного хода ползуна пресса с инструментальным стержнем 4 осуществляют последующий переход обжима. Включают гидроцилиндры 8, полую заготовку 3 перемещают в осевом направлении на заданный шаг подачи, проталкивают в матрицу обжима 2 с образованием нового участка конической формы в месте контакта оболочки с рабочей поверхностью матрицы обжима 2 и формообразуют цилиндрический участок на выходе материала заготовки из матрицы обжима 2. При этом цилиндрический участок имеет диаметр, равный диаметру готовой оболочки. В результате формоизменения на внутренней поверхности цилиндрического участка создается сетка рифлей квадратной формы. Для получения сетки рифлей квадратной формы учитывались значения пластической деформации как в окружном, так и меридиональном направлениях, возникающих при обжиме. Поэтому на рабочей части инструментального стержня (фиг. 3) изготавливалась сетка не квадратных, а трапецеидальных рифленых выступов, размеры оснований и высоты которых учитывали эти деформации и их линейный характер изменения. После осуществления последнего перехода обжима и рифления оболочки на матрицу обжима устанавливают новую полую заготовку, и процесс формоизменения повторяют. Полая заготовка, контактируя с предыдущей, удаляет готовую оболочку из матрицы «на провал».

1. Способ изготовления сетки рифлей на внутренней поверхности оболочки заключающийся в том, что полую заготовку устанавливают на матрицу обжима, вводят в нее центральный инструментальный стержень с рабочей конической поверхностью имеющей сетку рифленых выступов и образуют гарантированный зазор между внутренней поверхностью полой заготовки и инструментальным стержнем отличающийся тем, что осуществляют обжим полой заготовки с коэффициентом обжима K=1,2…1,8 проталкивают полую заготовку через матрицу обжима с шагом перемещения в осевом направлении, кратным длине полой заготовки и образуют оживальный участок конической формы в месте контакта полой заготовки с рабочей поверхностью матрицы обжима имеющей углом конусности 10°÷45°, внедряют инструментальный стержень с рабочей конической поверхностью и рифлеными выступами во внутреннюю коническую поверхность оживального участка полой заготовки, производят обжим последующих участков полой заготовки, получают рифленую внутреннюю поверхность внедрением инструментального стержня, формоизменяют оживальный участок в цилиндрический с диаметральными размерами готовой оболочки и сеткой рифлей.

2. Устройство для осуществления способа, содержащее матрицу обжима, инструментальный стержень с рифлеными выступами, корпус, состоящий из основания, стоек и верхней плиты, отличающееся тем, что на верхней плите корпуса установлены направляющая втулка инструментального стержня, гидроцилиндры со штоками и кольцевым толкателем, причем матрица для обжима выполнена с конусной рабочей полостью, угол конусности которой равен 10°÷45° относительно оси, входным отверстием диаметром равным 1,2÷4,8 диаметра готовой оболочки и выходным отверстием, соответствующим диаметру готовой оболочки, рабочая поверхность на инструментальном стержне выполнена с углом конусности 10°÷45°, причем форма и размеры рабочей поверхности соответствуют форме и размерам внутренней конической поверхности оживального участка оболочки.