Способ термической обработки для повышения износостойкости изделий из графитизированного чугуна

Иллюстрации

Показать всеИзобретение относится к области термической обработки изделий из графитизированных чугунов и может быть использовано в энергомашиностроении, двигателестроении, сельхозмашиностроении и других отраслях промышленности. Для повышения износостойкости изделий из графитизированного чугуна с ферритной матрицей осуществляют нагрев изделия токами высокой частоты и последующую закалку, при этом в качестве исходного материала используют чугун с количеством графитных включений более 200 1/мм2, а скорость индукционного нагрева составляет 400-500 град/с. 1 табл., 3 ил.

Реферат

Способ термической обработки для повышения износостойкости изделий из графитизированного чугуна

Изобретение относится к области термической обработки деталей из графитизированных чугунов и может быть использовано в энергомашиностроении, двигателестроении, сельхозмашиностроении и других отраслях промышленности с целью повышения износостойкости графитизированного чугуна с ферритной матрицей.

Известен способ термической обработки для повышения износостойкости рабочих поверхностей чугунных цилиндров (например, автомобильных двигателей) с применением закалки при нагреве токами высокой частоты, обеспечивающий глубину закаленного слоя не более 0,3 минимальной толщины стенки цилиндра (а.с. СССР №77898, класс 18 с, 210, 1948 г.).

Достоинством этого способа является сокращение закалочного коробления и обеспечение высокой износоустойчивости рабочих поверхностей изделий. Однако без соответствующих рекомендаций способ не обеспечивает необходимой твердости и структурной однородности для получения надежных показателей износостойкости при обработке изделий из графитизированных чугунов с ферритной матрицей.

Известен способ поверхностной закалки деталей из чугуна, включающий нагрев поверхности детали токами высокой частоты на глубину более 3 мм при удельной мощности электромагнитного воздействия 8-10 кВт/см2 с последующим охлаждением водяным душем (патент РФ №2428487, МПК С21D 1/10, C21D 1/42, H05B 6/36, C21D 5/00, 2010).

Этот способ обработки обеспечивает повышение износостойкости и, как следствие, ресурса работы детали, однако способ предъявляет существенные требования к удельной мощности электромагнитного воздействия (8-10 кВт/см2), что технически сложно выполнимо, а также достаточно энергозатратно.

Наиболее близким по выполнению и достигаемому результату является способ термической обработки деталей из высокопрочных чугунов для повышения их износостойкости, включающий последовательное применение двух концентрированных источников нагрева поверхности детали: ТВЧ с последующей закалкой и нагрев излучением непрерывного лазера с плотностью энергии светового потока 240-260 Вт/мм2 при скорости сканирования 0,6-0,8 см/с - и последующее быстрое охлаждение за счет высокой теплопроводности обрабатываемого материала (а.с. СССР №1668417, МПК C21D 1/09, C21D 5/00, 1988 г.).

Такой способ обработки обеспечивает значительное повышение износостойкости и ресурса работы различных деталей в условиях трения при больших удельных нагрузках. Недостатком способа является необходимость в использовании двойной обработки концентрированными источниками энергии, что отражается на высокой себестоимости и энергоемкости предлагаемой обработки.

Техническим результатом предлагаемого изобретения является повышение износостойкости изделий из графитизированного чугуна с ферритной матрицей проведением термической обработки без дополнительного нагрева лазерным излучением.

Технический результат достигается тем, что в способе термической обработки изделий из графитизированного чугуна, включающем нагрев изделия токами высокой частоты и последующую закалку, отличием является то, что в качестве исходного материала используют чугун с ферритной матрицей и количеством графитных включений более 200 1/мм2, а скорость индукционного нагрева составляет 400-500 град/с.

Ниже приведен пример реализации способа.

Образцы нагревают на установке с ламповым генератором ВЧГ4-25/0,44 (рабочая частота 440 кГц) в 4-х и 5-и витковых индукторах с внутренним диаметром соответственно 17 и 25 мм.

Обрабатывают образцы ферритного ковкого чугуна цилиндрической формы диаметром 16 мм.

Износостойкость зависит от твердости и однородности структуры поверхностного слоя.

О высокой твердости судят по наличию в структуре «белых слоев», которые образуются при закалке ТВЧ с высокой скоростью нагрева и представляют собой белую нетравящуюся зону в виде оторочки вокруг графитовых включений (Любарский И.М., Палатник Л.С. Металлофизика трения. - М.: Металлургия, 1976. - C.89). Микротвердость «белого слоя» определяют на микротвердомере ПМТ-3. Структуру белого слоя исследуют на атомно-силовом микроскопе «Nanoeducator» компании NT-MDT.

Об однородности судят по слиянию оторочек «белого слоя» вокруг графитных включений между собой, наблюдаемых при изучении микрострурктуры на оптическом микроскопе «Neophot-21».

Режимы и результаты обработки образцов приведены в табл.1

Таблица 1 - Режимы и результаты обработки образцов.

| № | Количество графитных включений на мм2 | Скорость нагрева,град/с | Наличие «белого слоя» | Слияние оторочек «белого слоя» |

| 1 | 150 | 450 | Да | Нет |

| 2 | 200 | 450 | Да | Да |

| 3 | 250 | 450 | Да | Да |

| 4 | 250 | 350 | Нет | - |

| 5 | 250 | 400 | Да | Да |

| 6 | 250 | 450 | Да | Да |

| 7 | 250 | 500 | Да | Да |

| 8 | 250 | 550 | -* | - |

* - в последнем режиме (при обработке образца №8) происходит оплавление поверхности.

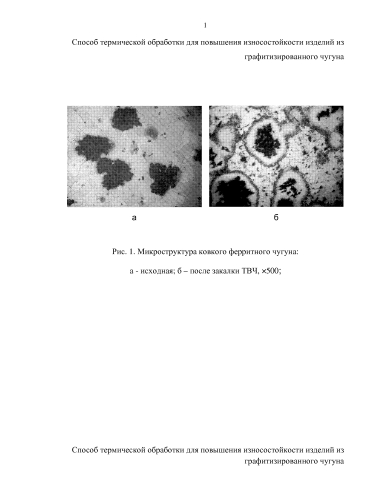

На рис. 1 представлены изображения микроструктуры ковкого чугуна в исходном состоянии (а) и после закалки ТВЧ по режиму №1 табл.1 (б).

Микроструктурный анализ показывает, что после закалки ТВЧ с высокой скоростью нагрева (400-500 град/с) образуется «белый слой» (рис. 1б и режимы №1-3, 5-7 табл.1). При меньшей скорости (режим №4 табл.1) и большей скорости (режим №8 табл.1) «белый слой» не образуется.

При меньшей скорости нагрева (ниже 400 град/с) образование аустенита происходит путем нормального (диффузионного, а не сдвигового) механизма роста (Дьяченко С.С. Образование аустенита в железоуглеродистых сплавах. - М.: Металлургия, 1982. - C.75-79), при котором исчезают когерентные малоугловые границы, образуются высокоугловые границы зерен и снижается плотность дислокаций. При большей скорости нагрева (выше 500 град/с) возникает опасность оплавления металла вокруг графитовых включений.

Результаты исследования на атомно-силовом микроскопе приведены на рис. 2, где: а - графитовое включение (темное пятно размером около 30 мкм) окруженное «белым слоем» (отдельно выделена зона «белого слоя» исследуемая более тщательно); б, в, г - АСМ-изображение, сечение и 3D- изображение «белого слоя». Исследование показывает, что «белый слой» представляет собой мартенситную наноструктуру, отличающуюся высокой твердостью из-за большой плотности дислокаций. Микротвердость в районе «белого слоя» - 10 ÷ 13 ГПа, что значительно больше твердости получаемой после обработки ТВЧ по известному способу (прототип ~ 4 ÷ 4,5 ГПа или 40 ÷ 45 HRC), и сопоставимо с твердостью после дополнительной обработки лазерным излучением, также по известному способу (прототип ~ 8 ÷ 9,5 ГПа или 60 ÷ 63 HRC).

Количество графитовых включений на 1 мм2 более 200 делает возможным слияние оторочек «белого слоя» между собой, с образованием однородной наноструктуры (рис. 3 и режимы 2, 3, 5-7 табл.1). На рис. 3а показана - однородная наноструктура «белого слоя», полученная при плотности графитовых включений более 200 1/мм2 (увеличение снимка ×500), а на рис. 3б - пример слияния микрообъемов «белых оторочек» при близком расположении графитовых включений.

При количестве графитовых включений на 1 мм2 менее 200 (рис. 1б и режим №1 табл.1) слияние оторочек «белого слоя» не происходит. Регулирование количества графитовых включений на единицу площади может осуществляться на стадии отжига белого чугуна на ковкий.

Таким образом, предлагаемый способ термической обработки изделий из графитизированного чугуна с ферритной матрицей позволяет получить высокое сопротивление износу благодаря высокой твердости и однородности поверхностного слоя без проведения дополнительного нагрева заготовок лазерным излучением.

Способ термической обработки изделий из графитизированного чугуна с ферритной матрицей, включающий индукционный нагрев изделия токами высокой частоты и последующую закалку, отличающийся тем, что в качестве исходного материала используют чугун с графитными включениями в количестве на 1/мм2 более 200, а скорость индукционного нагрева составляет 400-500 град/с.