Способ получения декоративных покрытий на изделиях из древесины

Иллюстрации

Показать всеИзобретение относится к получению декоративного покрытия на изделиях из древесины. Поверхность древесины предварительно покрывают первым внутренним слоем из эпоксидной смолы и вторым внутренним слоем из эпоксидной смолы и порошка стекла в соотношении 1:1. Напыляют внешний слой из порошка стекла посредством плазмотрона при мощности 7,5 кВт и расходе плазмообразующего газа 1,0 м3/мин. Обеспечивается увеличение прочности сцепления покрытия с подложкой при снижении напряжений в покрытии и подложке, повышение износостойкости декоративного покрытия, увеличение микротвердости и расширение цветовой гаммы покрытия, а также устранение энергоемкой и трудоемкой технологической операции. 3 табл., 2 пр.

Реферат

Изобретение относится к способам получения декоративных покрытий на изделиях из древесины.

Известен способ получения декоративных покрытий на изделиях из древесины распылением проволоки металла ⌀1 мм специальным распылителем - металлизатором в горящей смеси ацетилена с кислородом и сжатым воздухом. Газопламенный факел расплавляет металлическую проволоку, расплавленный металл подхватывается струей сжатого воздуха и в расплавленном виде наносится на обрабатываемую поверхность со скоростью 140 м/сек под давлением не менее 6 атм [Куксов В.А. Столярное дело. Изд-во: ТРУДРЕЗЕРВИЗДАТ, Москва, 1958, с. 524].

Недостаток способа заключается в низкой прочности сцепления покрытия с подложкой, сложности аппаратного оформления за счет использования как газопламенного факела, так и сопла, подающего сжатый воздух.

Наиболее близким решением к предлагаемому способу по технической сущности и достигаемому результату является способ отделки изделий из древесины (патент РФ №2103412), заключающийся в предварительной обработке поверхности с последующим напылением методом электродуговой металлизации промежуточного слоя из цинка, олова, свинца и их сплавов под углом 30°-60° к подложке, после чего производят следующее напыление слоя из алюминия, меди, никеля, нихрома, латуни, бронзы, железа и их комбинаций.

Известный способ получения декоративных покрытий является достаточно энергоемким, трудоемким и длительным во времени в связи с тем, что температуру в точке контакта покрытия с подложкой необходимо поддерживать не ниже температуры обугливания древесины, напылять промежуточный слой строго под углом 30°-60°.

В известном способе низкая прочность сцепления напыленного металла с изделиями из древесины объясняется накоплением в покрытии и в подложке временных и постоянных напряжений в связи с существенными различиями термического коэффициента линейного расширения (ТКЛР). Так, например, ТКЛР алюминия составляет 245*10-7 град-1, а различных видов древесины (30-50)*10-7 град-1 [Киселева О.А. Влияние плотности на термическое расширение древесных плит / О.А. Киселева, В.П. Ярцев // Актуальные проблемы современного строительства: Сб. тр. / ПГАСА. - Пенза, 2003. - Ч. 2. - С. 63-66; Кисина А.И., Куценко В.К. Полимербитумные кровельные и гидроизоляционные материалы. Л., 1983. - 289 с.].

Известно, что внутреннее напряжение в покрытии и подложке образоуется и накапливается при различии ТКЛР покрытия и подложки более чем на 5% [Киселева О.А. Прогнозирование работоспособности древесно-стружечных и древесноволокнистых композитов в строительных изделиях: дис... к-та техн. наук: 05.23.05: защищена 03.07.2003 / Киселева Олеся Анатольевна. - Воронеж: Воронежский государственный архитектурно-строительном университет. - 2003. - 205 с.].

В реальных условиях ТКЛР практически всех используемых для получения декоративных покрытий на древесине металлов и сплавов (алюминий, мед, железо, латунь, никель, бронза, нихром, олово, цинк, свинец) превышает ТКЛР всех видов древесины и изделий из древесины более чем на 5%. Это является основным фактором, существенно снижающим прочность сцепления покрытия с подложкой. ТКЛР стекол близок по значениям с ТКЛР древесины и лежит в пределах (70-120)*10-7 град-1.

Недостатком данного способа является низкая прочность сцепления покрытия с подложкой, низкая микротвердость и низкая истираемость покрытия, а также недостаточная цветовая гамма при высокой энергоемкости и трудоемкости процесса.

Задачей, на решение которой направлено изобретение, является снижение энергоемкости и трудоемкости процесса, повышение качества и долговечности декоративных покрытий при расширении цветовой гаммы.

Техническим результатом предлагаемого изобретения является увеличение прочности сцепления покрытия с подложкой при снижении напряжений в покрытии и подложке, повышение износостойкости декоративного покрытия, увеличение микротвердости и расширение цветовой гаммы покрытия, а также устранение энергоемкой и трудоемкой технологической операции.

Технический результат достигается тем, что способ получения декоративных покрытий на изделиях из древесины, включающий напыление декоративного материала двумя слоями (внутренним и внешним) и контроль качества, причем поверхность древесины предварительно покрывают первым внутренним слоем из эпоксидной смолы и вторым внутренним слоем из эпоксидной смолы и порошком стекла в соотношении 1:1, а напыление внешнего слоя порошка стекла осуществляют при мощности работы плазмотрона 7,5 кВт и расходе плазмообразующего газа 1,0 м3/мин.

Отличительным признаком предлагаемого способа является:

- поверхность древесины предварительно покрывают первым внутренним слоем из эпоксидной смолы;

- поверхность древесины покрывают вторым внутренним слоем из эпоксидной смолы и порошком стекла в соотношении 1:1;

- устранение операции предварительного обезжиривания лицевой поверхности древесины ацетоном;

- устранение энергоемкой и трудоемкой операции напыления внутреннего слоя электродуговой металлизацией цинка, олова, свинца или их сплавов;

- плазменное напыление внешнего слоя порошка стекла, которое проводилось при мощности работы плазмотрона 7,5 кВт и расходе плазмообразующего газа 1,0 м3/мин.

При нанесении второго слоя эпоксидной смолы на лицевую поверхность древесины образуется промежуточный диффузионный слой, который способствует снижению напряжений в покрытии и подложке, компенсирует существенные различия в значениях термического коэффициента линейного расширения изделий из древесины и металлов (сплавов).

Изобретательский уровень подтверждается тем, что изменение способа нанесения внутренних слоев и их состава за счет предварительного нанесения первого слоя эпоксидной смолы с последующим нанесением второго слоя эпоксидной смолы с наполнителем из тонкомолотого порошка стекла позволяет не только повысить прочность сцепления напыленного плазменным распылением порошка стекла, но и получить высококачественный продукт с гораздо более низкими напряжениями, существенно снизить себестоимость, за счет замены цветных металлов на стекла повысить микротвердость и истираемость покрытий и расширить их цветовую гамму.

В предлагаемом способе высокая прочность сцепления покрытия с подложкой обеспечивается за счет прочного сцепления и проникновения в поверхностный слой древесины эпоксидной смолы, прочного сцепления второго слоя эпоксидной смолы с наполнителем из порошка стекла с первым слоем и напыленного стеклопорошка со вторым слоем из эпоксидной смолы с наполнителем из порошка стекла.

Проведенный анализ известных способов получения декоративных покрытий на изделиях из древесины позволяет сделать заключение о соответствии заявляемого изобретения критерию «новизна».

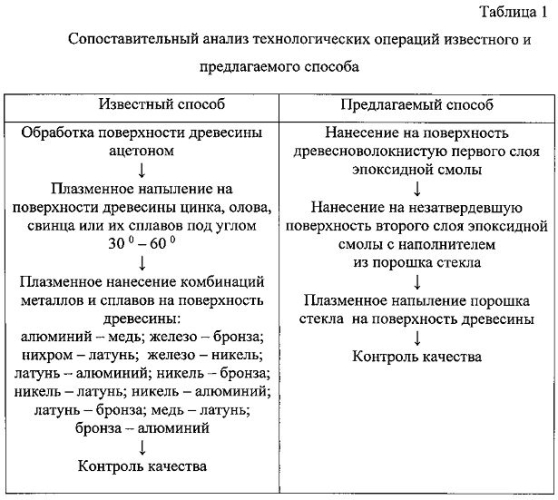

Сопоставительный анализ показал, что в предлагаемом способе по сравнению с известным устраняется энергоемкая и трудоемкая технологическая операция напыления внутреннего слоя под углом 30°-60° и операция предварительного обезжиривания лицевой поверхности древесины ацетоном (таблица 1).

Пример 1

В качестве исходного материала брали плитку из осиновой доски 250×250×20 мм. Плитку просушивали в сушильном шкафу. После сушки плитку с помощью кисти покрывали первым слоем эпоксидной смолы. Далее готовили порошок из боя листового стекла. Бой помещали в фарфоровую шаровую мельницу с уролитовыми шарами и мололи в течение 6 часов. После помола порошок стекла рассевали на ситах. Для плазменного напыления и для использования в качестве наполнителя применяли фракции порошка алюминия, прошедшего через сито 0,63 мм. Часть порошка смешивали в отдельной емкости с эпоксидной смолой в соотношении 1:1 с использованием пропеллерной мешалки. После высыхания первого слоя кистью наносили второй слой эпоксидной смолы с наполнителем из порошка стекла.

Увеличение содержания наполнителя в эпоксидной смоле более 50% затрудняет равномерное нанесение слоя эпоксидной смолы на лицевую поверхность плиты из сосновой доски. Уменьшение содержания наполнителя в эпоксидной смоле менее 50% снижает количество контактов частиц стекла с напыляемым порошком стекла, что приводит к снижению прочности сцепления. Таким образом, оптимальным соотношением эпоксидной смолы с порошком стекла является 1:1.

После естественного твердения второго слоя производили плазменное напыление порошка из боя листового стекла. Подготовленную плитку закрепляли в приспособлении для взаимного перемещения плиток и плазменной горелки ГН-5М электродугового плазматрона УПУ-8М. Порошок стекла подавали в плазменную горелку ГН-5 промышленным дозатором в количестве 2-3 гр/с.

В качестве плазмообразующего газа использовали аргон марки А (ГОСТ 19157-62), расход которого составил 1,0 м3/мин. Для выше приведенного примера были выбраны следующие режимы: ток 250 А; напряжение - 30 В (мощность W=250*30=7500 Вт = 7,5 кВт).

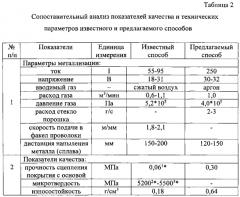

Сопоставительный анализ показателей качества и технических параметров известного и предлагаемого способов представлен в таблице 2.

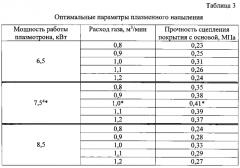

Нами определены оптимальные параметры плазменной металлизации изделий из древесины (таблица 3), при которых достигается максимальная прочность сцепления покрытия с основой. Аналогично производили напыление порошка синего кобальтового стекла.

1* - по собственным исследованиям

2* - синее кобальтовое стекло

3* - бесцветное стекло

Пример 2 (осуществление контроля качества)

Для определения прочности сцепления покрытия с основой к поверхности приклеивали эпоксидной смолой металлический стержень длиной 150 мм и площадью 1 см. После полимеризации эпоксидной смолы в течение 24 часов приступали к определению прочности сцепления покрытия с основой на разрывной машине R - 0,5.

Изделие и стержень закрепляли в специальных зажимах разрывной машины. После равномерного нагружения происходил отрыв покрытия от основы. Для испытаний брали не менее 5 образцов. Прочность сцепления декоративного покрытия определяли как среднее арифметическое:

Gcp.=(0,42+0,40+0,41+0,43+0,39)/5=0,41 МПа.

Микротвердость покрытия определяли на приборе ПМТ-3.

4* - оптимальный режим плазменного напыления

Способ получения декоративного покрытия на изделии из древесины, включающий напыление внутреннего и внешнего слоев декоративного материала, отличающийся тем, что поверхность древесины предварительно покрывают первым внутренним слоем из эпоксидной смолы и вторым внутренним слоем из эпоксидной смолы и порошка стекла в соотношении 1:1, а напыляют внешний слой из порошка стекла посредством плазмотрона при мощности 7,5 кВт и расходе плазмообразующего газа 1,0 м3/мин.