Способ крашения полиуретановых волокон

Иллюстрации

Показать всеИзобретение относится к текстильной промышленности, в частности к области красильно-отделочного производства, и касается способа крашения полиуретановых волокон. Волокно обрабатывают раствором нитрита натрия с соляной кислотой при комнатной температуре 30 мин, затем промывают и обрабатывают щелочным раствором азотола при комнатной температуре 10-30 мин с последующей промывкой. Изобретение обеспечивает стойкое окрашивание полиуретанового волокна, не требующее повышенных температур. 1 табл., 2 пр.

Реферат

Изобретение относится к текстильной промышленности, в частности к области красильно-отделочного производства, и представляет собой способ крашения полиуретановых волокон.

В литературе известно, что при крашении синтетических и, в частности, полиуретановых волокон используются дисперсные красители, как наиболее подходящие. При колорировании этих волокон возникают трудности, связанные с особенностями их структуры: гидрофобный характер волокнистого материала, плотность структуры, требование высокой температуры, интенсификаторов. При этом прочности окраски таких волокон дисперсными красителями невысокие и составляют 3-4 балла (Кричевский Г.Е. Химическая технология текстильных материалов. Том 2. - М., 2001).

Известен способ крашения термо- и огнестойких полиоксадиазольных волокон с применением дисперсных красителей (патент РФ 2443821, D06P 3/26, D01F 1/04, D01F 1/06, опубл. 27.02.2012), заключающийся в крашении волокна формованием из сернокислого раствора полимера, содержащего дисперсный краситель. Недостатком является сложность применения для полиуретановых волокон.

Известен способ крашения текстильных материалов из полиэфирных волокон (патент РФ 2429321, D06P 3/54, D06P 1/66, опубл. 20.09.2011, заявка от 09.03.2010), заключающийся в крашении текстильных материалов из полиэфирных волокон составом, включающим дисперсный краситель и интенсификатор. Недостатком является продолжительная обработка при высокой температуре.

Известен способ крашения триацетатных целлюлозных волокон (патент РФ 2353723, D06P 3/48, D01F 2/16, D06M 13/355, опубл. 27.04.2009, заявка от 10.12.2007), заключающийся в введении в прядильный раствор 8-оксихинолина, формование из него волокна и обработку дисперсным красителем в среде перхлорэтилена по периодическому методу. Недостатком является продолжительная обработка при высокой температуре.

Известен состав для высокотемпературного крашения светостабилизированного термостойкого волокна (патент РФ 2321695, D06P 1/16, D06P 1/613, опубл. 10.04.2008, заявка от 25.12.2006), который содержит смесь дисперсных красителей, выравниватель, диспергатор и воду. Недостатком является продолжительная обработка при высокой температуре.

Известен способ крашения метапараарамидбензимидазольного волокна (патент РФ 2255160, D06P 3/04, D06P 3/24, опубл. 27.06.2005, заявка от 15.06.2004), заключающийся в предварительной обработке смесью растворителей и нейтрального агента с последующей промывкой и крашением дисперсными или катионными красителями периодическим способом. Недостатком является продолжительная обработка при высокой температуре.

Известен состав для печати или крашения тканей из полиэфирных или ацетатных волокон или их смесей (патент РФ 2064026, D06P 3/36, опубл. 20.07.1996, заявка от 04.02.1994), содержащий в качестве интенсификатора композицию, включающую CaCl2 (или LiCl), мочевину, загуститель и дисперсный краситель. Недостатком является продолжительная обработка при высокой температуре.

Известен способ крашения полиуретана кислотными красителями (патент US 2014250611, D06P 3/24, опубл. 11.09.2014, заявка от 05.03.2013), заключающийся в крашении полиуретановых волоков в водном растворе кислотного красителя с добавлением тетрахлораммониевых соединений. Недостатком является продолжительная обработка при высокой температуре и невысокая устойчивость к мокрым обработкам.

Известен метод крашения трикотажных тканей на основе полиуретановых волокон (патент JP 2012144837 (A), A41D 31/00, D04B 1/18, D04B 21/18, D06P 1/41, D06P 3/24, D06P 5/00, опубл. 02.08.2012, заявка от 22.11.2011), заключающийся в крашении с помощью катионных красителей. Недостатком является продолжительная обработка при высокой температуре.

Известен метод крашения полиуретановых волокон и волокон из полиэстера с помощью дисперсных красителей (патент WO 2005093153 (А1), D06M 13/467, D06M 15/00, D06M 15/41, D06M 15/61, D06P 1/16, D06P 1/52, D06 P3/04, D06P 3/82, D06P 3/85, D06P 5/00, опубл. 06.10.2005, заявка от 28.03.2005), заключающийся в проведении трех этапов: обработки в растворе, содержащем полифенольные соединения, обработки в растворе, содержащем полиамин или его соль, крашения в растворе, содержащем дисперсный краситель и полифенол. Недостатком является продолжительность обработки.

Технической задачей, на решение которой направлено изобретение, является создание прочной окраски на полиуретановом волокне, не требующие повышенных температур.

Поставленная задача достигается способом крашения полиуретановых волокон, в котором волокно обрабатывается раствором нитрита натрия с соляной кислотой при комнатной температуре 30 мин, затем промывают его и обрабатывают щелочным раствором азотола при комнатной температуре 10-30 мин с последующей промывкой.

За счет содержащихся на концах цепи полиуретаонвых волокон аминогрупп можно провести реакцию диазотирования последующим азосочетанием с азотолом. Эти химические реакции позволят получить прочную ковалентную связь с азосоставляющей с мгновенным образованием цвета на волокне. Реакция диазотирования полиуретана протекает по следующей схеме:

Реакцию диазотирования и азосочетания проводят при комнатной температуре, что позволяет сократить расходы на тепло и электроэнергию. Во времени они протекают достаточно быстро, что позволит сократить время обработки. При этом общее время крашение волокна сокращается в 1,5-2 раза по сравнению с крашением дисперсными красителями.

Состав для обработки:

- Диазотирование, % от массы волокна

Нитрит натрия 10-35

Соляная кислота (1М) 2-5

- Азосочетание, г/л

Азотол 1-10

Диспергатор НФ 5-10

Гидроксид натрия (33%) 30

Карбонат натрия 8

После диазотирования волокно промывают и только потом обрабатывают азотолом.

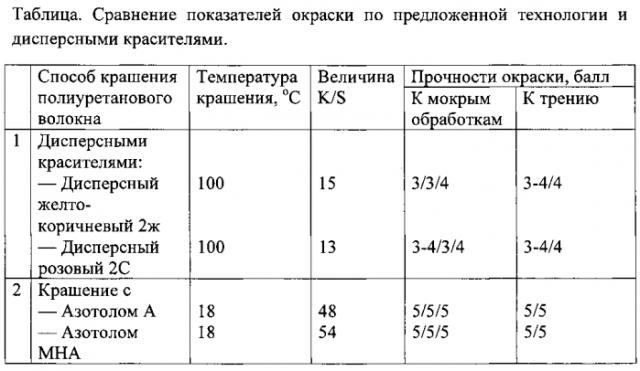

В таблице предоставлены испытания образцов к мокрым обработкам по ГОСТ 9733.4-83 и к сухому трению по ГОСТ 9733.27-83. Сравнивая показатели окраски по предложенной технологии и дисперсными красителями, можно сделать вывод, что устойчивость окраски, полученной с помощью реакций диазотирования и азосочетания с азотолом выше, чем при окрашивании дисперсными красителями.

Пример 1

Крашение азотолом А с помощью диазотирования и азосочетания. Сначала проводится диазотирование нитритом натрия - 20% от массы волокна с соляной кислотой 3% от массы волокна при комнатной температуре 30 мин, при модуле ванны 20. Волокно тщательно перемешивают. Азосочетание проводится в щелочной среде с концентрациями азотола А 5 г/л, диспергатора НФ 5 г/л, гидроксида натрия (33%) 30 г/л, карбоната натрия 8 г/л. Азотол предварительно затирается в пасту с диспергатором НФ, половиной гидроксида натрия и частью горячей (100°C) воды, затем пасту растворяют в воде 70-80°C и остужают до комнатной температуры. Азосочетание длится 10 мин при комнатной температуре с модулем ванны 20. После крашения волокно приобретает насыщенный красный цвет. Прочность окраски к мокрым обработкам составила 5/5/5 баллов, к сухому трению 5/5.

Пример 2

Крашение азотолом МНА с диазотированием и азосочетанием проводится по примеру 1. Концентрация азотола МНА 20 г/л, время азосочетания 15 мин. После крашения волокно имеет яркий красно-коричневый цвет. Прочность окраски составила 5/5/5 баллов, к сухому трению 5/5.

В таблице предоставлены испытания образцов к мокрым обработкам по ГОСТ 9733.4-83 и к сухому трению по ГОСТ 9733.27-83. Сравнивая показатели окраски по предложенной технологии и дисперсными красителями, можно сделать вывод, что устойчивость окраски, полученной с помощью реакций диазотирования и азосочетания с азотолом выше, чем при окрашивании дисперсными красителями.

Способ крашения полиуретановых волокон заключается в том, что волокно обрабатывается раствором нитрита натрия с соляной кислотой при комнатной температуре 30 мин, затем промывают его и обрабатывают щелочным раствором азотола при комнатной температуре 10-30 мин с последующей промывкой.