Получение графеновых углеродных частиц с использованием углеводородных предшествующих материалов

Иллюстрации

Показать всеИзобретение относится к химической промышленности и нанотехнологии. В термическую зону, в которой инертная атмосфера и содержится плазма, вводят углеводородный предшественник, способный образовывать двухуглеродные фрагментированные частицы, который содержит н-пропанол, этан, этилен, ацетилен, винилхлорид, 1,2-дихлорэтан, аллиловый спирт, пропионовый альдегид, винилбромид или метан. Предшественник нагревают до температуры более 3500°C. Полученные графеновые частицы собирают. Изобретение позволяет получить высококачественные графеновые частицы, имеющие менее 30 слоёв атомов углерода, толщину менее 10 нм, массу по меньшей мере 10 % от массы предшественника, удельную поверхность по БЭТ по меньшей мере 70 м2/г, среднее аспектовое отношение больше чем 3:1. 2 н. и 13 з.п. ф-лы, 22 ил., 11 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к графеновым углеродным частицам, и более конкретно относится к получению таких частиц с использованием углеводородных предшествующих материалов.

Уровень техники

Графен является аллотропной формой углерода, имеющей структуру толщиной в один атом. Структура на плоскости содержит связанные атомы углерода с гибридизацией sp2, которые плотно упакованы в сотовую кристаллическую решетку. Графеновые материалы приближаются к указанной идеальной структуре, имея в среднем только немного плоских пакетов толщиной в один атом, из атомов углерода с гибридизацией sp2, упакованных вместе.

Краткое изложение изобретения

Замыслом настоящего изобретения является разработка способа получения графеновых углеродных частиц, который включает введение углеводородного предшествующего материала в термическую зону, нагревание углеводородного предшествующего материала в термической зоне до температуры, по меньшей мере, 1000°С, с образованием графеновых углеродных частиц из углеводородного предшествующего материала, и собирание графеновых углеродных частиц.

Другим замыслом настоящего изобретения является разработка устройства для получения графеновых углеродных частиц, которое содержит источник углеводородного предшествующего материала, плазменную установку и, по меньшей мере, одну технологическую линию для подачи углеводородного предшествующего материала в плазменную установку.

Эти и другие аспекты настоящего изобретения будут более понятны из следующего описания.

Краткое описание чертежей

Фигура 1 представляет собой упрощенную технологическую схему, иллюстрирующую способ получения графеновых углеродных частиц из углеводородного предшествующего материала в соответствии с вариантом осуществления настоящего изобретения.

На фигуре 2 приведена схема частичного продольного сечения плазменной установки для получения графеновых углеродных частиц в соответствии с вариантом осуществления настоящего изобретения.

На фигуре 3 показан график комбинационного сдвига частоты относительно коэффициента отражения для образца графеновых углеродных частиц, полученного из н-пропанольного углеводородного предшествующего материала в соответствии с вариантом осуществления настоящего изобретения.

На фигурах 4 и 5 приведены микрофотографии графеновых углеродных частиц, соответствующие фигуре 3, полученные в трансмиссионном электронном микроскопе (ТЭМ).

На фигуре 6 показан график комбинационного сдвига частоты относительно коэффициента отражения для образца графеновых углеродных частиц, полученного из этанольного предшествующего материала.

На фигурах 7 и 8 показаны ТЭМ микрофотографии графеновых углеродных частиц, соответствующие фигуре 6.

На фигуре 9 показан график комбинационного сдвига частоты относительно коэффициента отражения для образца графеновых углеродных частиц, полученного из изо-пропанольного предшествующего материала.

На фигурах 10 и 11 показаны ТЭМ микрофотографии углеродных частиц, соответствующие фигуре 9.

На фигуре 12 показан график комбинационного сдвига частоты относительно коэффициента отражения для образца углеродных частиц, полученного из н-бутанольного предшествующего материала.

На фигурах 13 и 14 показаны ТЭМ микрофотографии углеродных частиц, соответствующие фигуре 12.

На фигуре 15 показан график комбинационного сдвига частоты относительно коэффициента отражения для образца углеродных частиц, полученного из н-пентанольного предшествующего материала.

На фигурах 16 и 17 показаны ТЭМ микрофотографии углеродных частиц, соответствующие фигуре 15.

На фигуре 18 показан график комбинационного сдвига частоты относительно коэффициента отражения для образца углеродных частиц, полученного из н-гексанового предшествующего материала.

На фигурах 19 и 20 показаны ТЭМ микрофотографии углеродных частиц, соответствующие фигуре 18.

На фигуре 21 показан график комбинационного сдвига частоты относительно коэффициента отражения для образца графеновых углеродных частиц, полученного из метанового предшествующего материала в соответствии с вариантом осуществления настоящего изобретения.

На фигуре 22 показана ТЭМ микрофотография графеновых углеродных частиц, соответствующая фигуре 21.

Подробное описание изобретения

Некоторые варианты настоящего изобретения относятся к способам и устройству для получения графеновых углеродных частиц, а также к графеновым углеродным частицам, полученным с помощью таких способов и устройств. Используемый в изобретении термин "графеновые углеродные частицы" означает углеродные частицы, имеющие структуры, содержащие один или несколько слоев атомов углерода с гибридизацией sp2 из плоских пакетов толщиной в один атом, которые плотно упакованы в сотовой кристаллической решетке. Среднее число упакованных слоев может быть меньше чем 100, например, меньше чем 50. В некоторых вариантах осуществления среднее число упакованных слоев составляет 30 или меньше. Графеновые углеродные частицы могут быть практически плоскими, однако, по меньшей мере, часть плоских пакетов может быть значительно искривленной, закрученной или изогнутой. Обычно частицы не обладают сфероидальной или равноосной морфологией.

В некоторых вариантах осуществления графеновые углеродные частицы, полученные в соответствии с настоящим изобретением, имеют толщину, измеренную в направлении, перпендикулярно слоям атомов углерода, не больше чем 10 нанометров, например, не больше чем 5 нанометров, или, в некоторых вариантах осуществления, не больше чем 3 или 1 нанометр. В некоторых вариантах осуществления графеновые углеродные частицы могут иметь толщину от 1 атомного слоя до 10, 20 или 30 атомных слоев или больше.

В некоторых вариантах осуществления графеновые углеродные частицы имеют ширину и длину, измеренную в направлении, параллельно слоям атомов углерода, по меньшей мере, 50 нанометров, например, больше чем 100 нанометров, в некоторых случаях больше чем 100 нанометров, до 500 нанометров, или больше чем от 100 до 200 нанометров. Графеновые углеродные частицы могут быть получены в виде ультратонких чешуек, пластин или листов, имеющих относительно большое аспектовое отношение (термин аспектовое отношение определяется как отношение наиболее длинного размера частицы к наиболее короткому размеру частицы), больше чем 3:1, например, больше чем 10:1.

В некоторых вариантах осуществления графеновые углеродные частицы имеют относительно низкое содержание кислорода. Например, графеновые углеродные частицы могут, даже имея толщину не больше чем 5 нм или не больше чем 2 нанометра, имея содержание кислорода не больше чем 2 атомных % по массе, например, не больше чем 1,5 или 1 атомных % по массе, или не больше чем 0,6 атомных %, например, около 0,5 атомных % по массе. Содержание кислорода в графеновых углеродных частицах можно определить с использованием рентгеновской фотоэлектронной спектроскопии, например, описанной в статье D.R. Dreyer и др., Chem. Soc. Rev. 39, 228-240 (2010).

В некоторых вариантах осуществления графеновые углеродные частицы имеют удельную площадь поверхности по БЭТ, по меньшей мере, 50 квадратных метров на грамм, например, от 70 до 1000 квадратных метров на грамм, или в некоторых случаях, от 200 до 1000 квадратных метров на грамм или от 200 до 400 квадратных метров на грамм. Используемый в изобретении термин "удельная площадь поверхности по БЭТ" относится к удельной площади поверхности, определяемой по адсорбции азота в соответствии со стандартом ASTMD 3663-78 на основе метода Брунауэра-Эмметта-Теллера, описанного в журнале "The Journal of the American Chemical Society", 60, 309 (1938).

В некоторых вариантах осуществления графеновые углеродные частицы имеют отношение пиков 2D/G в рамановском спектре, по меньшей мере 1,1, например, по меньшей мере 1,2 или 1,3. Используемый в изобретении термин "отношение пиков 2D/G" связан с отношением интенсивности 2D пика при 2692 см-1 к интенсивности G пика при 1580 см-1.

В некоторых вариантах осуществления графеновые углеродные частицы имеют относительно малую объемную плотность. Например, графеновые углеродные частицы характеризуются тем, что имеют объемную плотность (плотность при утряске) меньше чем 0,2 г/см3, например, не больше чем 0,1 г/см3. В рамках настоящего изобретения объемная плотность графеновых углеродных частиц определяется путем насыпания 0,4 г графеновых углеродных частиц в стеклянный измерительный цилиндр, имеющий разборчивую шкалу. Цилиндр приподнимают приблизительно на 25 мм и встряхивают 100 раз, ударяя основание цилиндра о твердую поверхность, чтобы обеспечить осаждение

графеновых углеродных частицы внутри цилиндра. Затем измеряют объем частиц и рассчитывают объемную плотность путем деления 0,4 г на измеренный объем, причем объемную плотность выражают в единицах г/см3.

В некоторых вариантах осуществления графеновые углеродные частицы имеют значение спрессованной плотности и процент уплотнения меньше чем величина спрессованной плотности и процент уплотнения графитового порошка и некоторых типов практически плоских графеновых углеродных частиц. В настоящее время полагают, что пониженное значение спрессованной плотности и пониженный процент уплотнения дают больший вклад в улучшенные характеристики диспергирования и/или реологические свойства, чем графеновые углеродные частицы, обладающие более высокой спрессованной плотностью и более высоким процентом уплотнения. В некоторых вариантах осуществления величина спрессованной плотности графеновых углеродных частиц составляет 0,9 или меньше, например, меньше чем 0,8, меньше чем 0,7, например, от 0,6 до 0,7. В некоторых вариантах осуществления процент уплотнения графеновых углеродных частиц составляет меньше чем 40%, например, меньше чем 30%, например, от 25 до 30%.

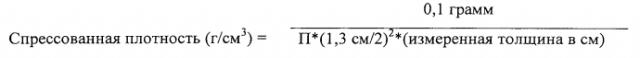

Для задач настоящего изобретения значение спрессованной плотности графеновых углеродных частиц рассчитывают по измеренной толщине заданной массы частиц после уплотнения. Конкретно, измеренную толщину определяют, подвергая холодному прессованию 0,1 г графеновых углеродных частиц под давлением 15000 фунт силы в пресс-форме размером 1,3 см в течение 45 минут, где контактное давление составляет 500 МПа. Затем рассчитывают величину спрессованной плотности графеновых углеродных частиц по измеренной толщине согласно следующему уравнению:

Затем определяют процент уплотнения графеновых углеродных частиц путем деления рассчитанной спрессованной плотности графеновых углеродных частиц, найденной выше, на 2,2 г/см3, что представляет собой плотность графита.

В некоторых вариантах осуществления графеновые углеродные частицы имеют измеренную объемную электропроводность в жидкости, по меньшей мере, 100 микросименс (мкСи), например, по меньшей мере, 120 мкСи, такую как, по меньшей мере 140 мкСи, непосредственно после смешивания в последующие моменты времени, например, на 10-й минуте, или 20-й минуте, или 30-й минуте, или 40-й минуте. В замысле настоящего изобретения объемную электропроводность графеновых углеродных частиц в жидкости определяют следующим образом. Во-первых, образец, содержащий раствор 0,5% графеновых углеродных частиц в бутилцеллозольве, обрабатывают ультразвуком в течение 30 минут и диспергируют в ванне. Сразу после обработки ультразвуком образец помещают в стандартную калиброванную ячейку удельной электролитической проводимости (K=1). Для измерения проводимости образца в него вводят измеритель электропроводности фирмы Fisher Scientific АВ 30. Проводимость регистрируют с течением времени около 40 минут.

В соответствии с некоторыми вариантами, между проводящими графеновыми углеродными частицами происходит перколяция, определяемая как дальнедействующая взаимная связность. Указанная перколяция может снижать удельное сопротивление материалов, в которых диспергированы графеновые частицы. Проводящие графеновые частицы могут занимать минимальный объем внутри композиционной матрицы, так что частицы образуют непрерывную, или почти непрерывную, сеть. В таком случае аспектовое отношение графеновых углеродных частиц может влиять на минимальный объем, необходимый для перколяции. Более того, поверхностная энергия графеновых углеродных частиц может быть такой же или близкой к поверхностной энергии матричного материала. В противном случае, частицы могут иметь тенденцию к флокуляции или расслоению в ходе их обработки.

В соответствии с вариантом осуществления изобретения, графеновые углеродные частицы получают из углеводородных предшествующих материалов, которые нагревают в термической зоне до высокой температуры. Углеводородные предшествующие материалы могут представлять собой органическую молекулу, которая содержит углерод и водород, и имеет молекулярную структуру, которая при нагревании до повышенной температуры в инертных условиях, описанных выше, образуют двухуглеродные фрагментированные частицы, то есть, частицы, имеющие два атома углерода, связанные вместе. Указанные двухуглеродные фрагментированные частицы могут содержать только углерод или, в некоторых вариантах осуществления, могут включать, по меньшей мере, один атом водорода. Хотя авторы не имеют намерения ограничивать изобретение какой-либо теорией, предполагается, что при высокой температуре в термической зоне происходит разложение, и атомы водорода могут полностью или частично удаляться. Оставшиеся двухуглеродные фрагментированные частицы образуют графеновые углеродные частицы с относительно высоким выходом продукта, в соответствии с вариантами осуществления изобретения.

В некоторых вариантах осуществления используются небольшие молекулы

углеводородных предшествующих материалов, которые образуют двухуглеродные фрагментированные частицы, в ходе процесса термической обработки, чтобы получить графеновые углеродные частицы высокого качества. Примеры углеводородных предшествующих материалов включают в себя: н-пропанол, этан, этилен, ацетилен, винилхлорид, 1,2-дихлорэтан, аллиловый спирт, пропионовый альдегид, винилбромид и тому подобное. Кроме того, могут быть использованы другие исходные материалы, которые образуют двухуглеродные фрагментированные частицы при термолизе. Структуры некоторых углеводородных предшественников, которые способны образовать двухуглеродные фрагментированные частицы, показаны ниже.

В соответствии с вариантом изобретения, графеновые углеродные частицы получаются из метановых предшествующих материалов, которые нагревают в термической зоне до высокой температуры. Используемый в изобретении термин "метановый предшествующий материал" означает материал, который содержит значительное количество метана, обычно, по меньшей мере, 50 масс.% метана. Например, метановый предшествующий материал может содержать газообразный или жидкий метан, с чистотой, по меньшей мере 95 или 99 процентов или выше. В некоторых вариантах осуществления метановый предшественник может иметь чистоту, по меньшей мере 99,9 или 99,99 процентов. В варианте осуществления метановый предшественник может обеспечиваться в виде природного газа.

Хотя авторы не имеют намерения ограничиваться какой-либо теорией, предполагается, что при высокой температуре в термической зоне разложение или пиролиз метана может включать формирование двухуглеродных фрагментированных частиц:

В некоторых вариантах осуществления, в термическую зону могут быть введены в малой концентрации дополнительные исходные материалы или добавки, содержащие атомы В, N, О, F, Al, Si, P, S и/или Li, чтобы получить легированный графен, который содержит небольшую концентрацию легирующего атома или атомов. Легирующие исходные материалы обычно составляют меньше чем 15 масс. процентов относительно концентрации метана. Функционализацию или легирование графена также можно осуществить путем введения легирующих или реакционноспособных органических молекул в узле охлаждения процесса, например, в месте закаливания или вблизи него. Например, небольшая концентрация кислорода, введенного на этапе закаливания, может приводить к функционализации графена гидроксильными, эпоксидными и/или карбоксильными группами.

Фигура 1 представляет собой технологическую схему, иллюстрирующую некоторые варианты осуществления способов настоящего изобретения. В качестве исходного материала используется, по меньшей мере, один углеводородный предшествующий материал, выбранный в соответствии с настоящим изобретением. В соответствии с некоторыми способами настоящего изобретения, углеводородный предшественник исходного материала контактирует с инертным газом-носителем. Подходящие инертные газы-носители включают (но не ограничиваются указанным) аргон, водород, гелий, азот и их комбинации.

Затем, в соответствии с некоторыми вариантами настоящего изобретения, водородные предшествующие материалы нагревают в термической зоне, например, с помощью плазменной установки. В некоторых вариантах осуществления водородные предшествующие материалы нагревают до температуры в диапазоне от 1000°С до 20000°С, например от 1200°С до 10000°С. Например, температура в термической зоне может изменяться в диапазоне от 1500 до 8000°С, например, от 2000 до 5000°С, или может быть в диапазоне от больше чем 3500°С до 10000°С. Хотя термическая зона может быть создана с помощью плазменной установки в соответствии с осуществлением настоящего изобретения, следует понимать, что могут быть использованы любые другие подходящие системы нагревания для формирования термической зоны, такие как различные типы печей, в том числе трубчатые печи с электрическим нагревом и тому подобное.

В некоторых способах настоящего изобретения, газообразный поток контактирует с одним или несколькими закаливающими потоками, которые вводятся в плазменную установку, по меньшей мере, через один канал для ввода закаливающего потока. Например, закаливающие потоки вводятся при такой скорости течения и под такими углами, что приводит к столкновению закаливающих потоков между собой с газообразным потоком. Закаливающий поток может охлаждать газообразный поток, чтобы облегчить образование или регулировать размер частиц, или морфологию графеновых углеродных частиц. Материалы, подходящие для использования в закаливающих потоках, включают (но не ограничиваются указанным) инертные газы, такие как аргон, водород, гелий, азот и тому подобное.

В некоторых вариантах осуществления конкретные значения скорости течения и угла ввода различных закаливающих потоков могут изменяться и могут сталкиваться между собой с газообразным потоком, что приводит к быстрому охлаждению газообразного потока. Например, закаливающие потоки могут, главным образом, охлаждать газообразный поток путем разбавления, скорее чем за счет адиабатического расширения; таким образом, происходит быстрое закаливание газообразного потока, до, в ходе и/или после образования графеновых углеродных частиц. Указанное закаливание может происходить в некоторых вариантах осуществления до прохождения частиц внутрь и сквозь сходящийся элемент, такой как сходящаяся-расходящаяся форсунка, которая описана ниже.

В некоторых вариантах осуществления изобретения, после контакта потока газообразных продуктов с закаливающими потоками, очень мелкие частицы могут проходить сквозь сходящийся элемент, причем плазменная установка предназначается для минимизации его загрязнения. В некоторых вариантах осуществления сходящийся элемент включает в себя сходящуюся-расходящуюся форсунку (Лаваля). В этих вариантах осуществления, хотя сходящаяся-расходящаяся форсунка может оказывать до некоторой степени охлаждающее действие на поток продукта, закаливающие потоки обеспечивают гораздо большее охлаждение для того, чтобы значительное количество графеновых углеродных частиц образовалось выше форсунки. В указанных вариантах осуществления сходящаяся-расходящаяся форсунка, главным образом, может действовать как местоположение дросселирования, которое обеспечивает эксплуатацию реактора при повышенном давлении, и таким образом, увеличивается время пребывания материалов в реакторе.

Как показано на фигуре 1, в некоторых вариантах осуществления настоящего изобретения, графеновые углеродные частицы собирают после выхода из плазменной установки. Может быть использовано любое подходящее устройство для извлечения графеновых углеродных частиц из потока газа, например, такие как мешочный фильтр, циклонный сепаратор или осаждение на подложке.

В соответствии с вариантами осуществления изобретения достигается относительно высокий выход продукта. Например, масса собранных графеновых частиц может составлять, по меньшей мере, 10 или 12 процентов от массы углеводородного предшествующего материала, который поступает в плазменную установку.

На фигуре 2 приведена схема частичного сечения устройства для получения графеновых углеродных частиц в соответствии с некоторыми вариантами настоящего изобретения. Предусмотрена плазменная установка 20, которая включает входной патрубок 50 для сырья, который в варианте, показанном на фигуре 2, используется для ввода углеводородного предшествующего материала в плазменную установку 20. В другом варианте входной патрубок 50 для может быть заменен отдельными патрубками (не показаны) для материала сырья. Кроме того, предусмотрен, по меньшей мере, один входной патрубок 14 для газа-носителя, по которому газ-носитель проходит в направлении стрелки 30 в плазменную установку 20. Газ-носитель и углеводородный предшествующий материал образуют газообразный поток, который течет в направлении плазмы 29. В плазменной установке 20 с двойной оболочкой могут находиться входной 23 и выходной 25 патрубки охлаждения. В этих вариантах осуществления, поток хладагента показан стрелками 32 и 34.

В варианте, показанном на фигуре 2, предусмотрена плазменная горелка 21. В горелке 21 исходные материалы могут термически разлагаться или испаряться внутри или вблизи плазмы 29, когда поток подается во входной патрубок плазменной установки 20. Как показано на фигуре 2, в некоторых вариантах осуществления исходные материалы, вводятся после положения, в котором дуга распространяется до кольцевого анода 13 плазменного генератора или горелки.

Плазма представляет собой высокотемпературный светящийся газ, который, по меньшей мере, частично (от 1 до 100%) ионизирован. Плазма состоит из атомов газов, ионов газов и электронов. Термическую плазму можно создать путем пропускания газа через электрическую дугу. Электрическая дуга может быстро нагреть газ путем резистивного и излучательного нагревания до очень высокой температуры при проходе через дугу в течение микросекунд. Плазма часто является светящейся при температурах выше 9000 K.

Плазму можно получить с использованием любого газа. Это может давать отличное регулирования протекания любых химических реакций, протекающих в плазме, так как газ может быть инертным, таким как аргон, гелий, азот, водород или тому подобное. Указанные инертные газы можно использовать для получения графеновых углеродных частиц в соответствии с настоящим изобретением. На фигуре 2 входной патрубок для газа плазмы показан позицией 31.

Когда поток газообразных продуктов выходит из плазмы 29, он проходит в направлении выхода из плазменной установки 20. Дополнительный поток необязательно можно вводить в реакционную камеру до введения закаливающих потоков. Линия подачи дополнительного потока показана на фигуре 2 как позиция 33.

Как показано на фигуре 2, в некоторых вариантах осуществления настоящего изобретения, газообразный поток контактирует с множеством закаливающих потоков, которые входят в плазменную установку 20 в направлении стрелок 41 через множество каналов 40 ввода закаливающего потока, расположенных вдоль периферии плазменной установки 20. Как указано ранее, при конкретных значениях скорости течения и угла введения закаливающих потоков может происходить столкновение закаливающих потоков 41 между собой внутри газообразного потока, в некоторых случаях в центре или вблизи центра газообразного потока, что приводит к быстрому охлаждению газообразного потока, с целью регулирования размера частиц и/или морфологии графеновых углеродных частиц. Это может привести к закаливанию газообразного потока путем разбавления.

В некоторых способах настоящего изобретения, контактирование газообразного потока с закаливающими потоками может приводить к образованию и/или регулированию размера или морфологии графеновых углеродных частиц, которые затем пропускают внутрь и сквозь сходящегося элемента. Используемый в изобретении термин "сходящийся элемент" относится к устройству, которое ограничивает пропускание потока через устройство, и таким образом, регулируется время пребывания потока в плазменной установке, благодаря перепаду давления до и после сходящегося элемента.

В некоторых вариантах осуществления сходящийся элемент включает в себя сходящуюся-расходящуюся форсунку Лаваля, такую как изображенная на фигуре 2, которая расположена внутри, на выходе из плазменной установки 20. Сходящаяся или секция впуска форсунки, то есть, сходящийся элемент, ограничивает пропускание газа и регулирует время пребывания материалов внутри плазменной установки 20. Предполагается, что сужение, которое имеет место в области поперечного сечения потока, когда он проходит через сходящуюся часть форсунки 22, изменяет движение, по меньшей мере, части потока в случайных направлениях, в том числе вращательные и колебательные движения, на прямолинейное движение параллельно оси плазменной установки. В некоторых вариантах осуществления размеры плазменной установки 20 и поток материала выбирают таким образом, чтобы достичь скорости звука внутри ограниченного сужения форсунки.

Когда ограниченная часть потока поступает в расходящуюся или последующую часть форсунки 22, происходит весьма быстрое снижение давления в результате постепенного увеличения объема вдоль конических стенок на выходе из форсунки. За счет подходящего выбора размеров форсунки, плазменная установка 20 может работать при атмосферном давлении, или немного меньше атмосферного давления, или, в некоторых случаях, при повышенном давлении, чтобы обеспечить желательное время пребывания, в то время как в камере 26 после форсунки 22 можно поддерживать давление вакуума за счет работы устройств получения вакуума, такого как вакуумный насос 60. затем, после прохода через форсунку 22, графеновые углеродные частицы могут поступать в камеру охлаждения 26.

Хотя форсунка, показанная на фигуре 2, включает сходящуюся часть последующую расходящуюся часть, могут быть использованы другие конфигурации форсунки. Например, последующую расходящуюся часть можно заменить прямым участком. Закаливающие потоки можно вводить в месте перехода или вблизи перехода сходящейся части в прямой участок.

Как видно из фигуры 2, в некоторых вариантах осуществления настоящего изобретения, графеновые углеродные частицы могут вытекать из камеры охлаждения 26 в сборную камеру 27 по секции охлаждения 45, которая может быть, например, трубкой с рубашкой охлаждения. В некоторых вариантах осуществления сборная камера 27 содержит мешочный фильтр или другое средство сбора. Ниже по потоку может быть использован скруббер 28, если желательно конденсировать и собирать материал внутри потока, до его поступления в вакуумный насос 60.

В некоторых вариантах осуществления время пребывания материалов внутри плазменной установки 20 имеет порядок миллисекунд. Углеводородные предшествующие материалы могут вводиться под давлением (например, от 1 до 150 кПа) через небольшое отверстие для того, чтобы была достигнута скорость, достаточная для проникновения и смешения с плазмой. Кроме того, во многих случаях добавляемый поток вводится по нормали (т.е. угол 90°) к потоку газов плазмы. В некоторых случаях, могут быть желательны положительные или отрицательные отклонения от угла 90°, доходящие до 30°.

Исходные материалы могут быстро разлагаться и/или испаряться в высокотемпературной плазме. Вдоль длины плазменной установки 20 могут существовать значительные градиенты температуры и скорости течения газов. Полагают, что на выходе из плазменной дуги поток является турбулентным, с наличием значительного градиента температур, например, с температурой приблизительно от 20000 K по оси камеры до 375 K на стенках камеры. Предполагается что в горловине форсунки поток является ламинарным, с незначительным градиентом температур по ограниченной площади живого сечения.

Плазменную установку часто сооружают с использованием охлаждаемой водой нержавеющей стали, никеля, титана, меди, алюминия или других подходящих материалов. Кроме того, плазменная установка может быть сооружена из керамических материалов, чтобы выдерживать неблагоприятные химические и термические условия среды.

Стенки плазменной установки могут нагреваться изнутри под действием радиации, конвекции и проводимости, в совокупности. В некоторых вариантах осуществления охлаждение стенок плазменной установки предотвращает нежелательное расплавление и/или коррозию на поверхности стенок. Применяемая система регулирования указанного охлаждения должна поддерживать, максимально допустимую температуру для выбранного материала стенки, который часто является инертным в отношении частиц внутри плазменной установки при ожидаемой температуре стенки. Это также относится к стенкам форсунки, которые могут подвергаться нагреву за счет конвекции и проводимости.

Длина плазменной установки часто определяется экспериментально с первоначальным использованием удлиненной трубки, внутри которой пользователь может подобрать целевую пороговую температуру. Затем плазменная установка может быть сооружена с такой длиной, которая обеспечит достаточное время пребывания материалов при высокой температуре для достижения равновесного состояния и образования желательных конечных продуктов.

Внутренний диаметр плазменной установки 20 может определяться характеристиками флюида плазмы и движущегося газообразного потока. Диаметр должен быть достаточно большим, чтобы обеспечить необходимый поток газов, однако не столь большим, чтобы возникали циркуляционные завихрения или застойные зоны вдоль стенок камеры. Указанные нежелательные характеристики потока могут вызывать преждевременное охлаждение газов и осаждение нежелательных продуктов. Во многих случаях внутренний диаметр плазменной установки 20 составляет более 100% от диаметра плазм на входном участке плазменной установки.

В некоторых вариантах осуществления сходящаяся секция форсунки имеет большое изменение размерного отношения в диаметре, чтобы обеспечить плавные переходы к углу первой ступени (такому как >45°) и затем к меньшим углам (например меньше 45 градусов), ведущих к горловине форсунки. Часто горловина форсунки предназначается для сжатия газов и достижение скорости звука в потоке. Достигаемая скорость в горловине форсунки и в последующей расходящейся секции форсунки регулируется с помощью перепада давления между плазменной установкой и участком, следующим после расходящейся секции форсунки. С этой целью может быть использовано пониженное давление на выходе или избыточное давление на входе в форсунку. Сходящаяся-расходящаяся форсунка подходящего типа для применения в настоящем изобретении описана в патенте США № RE37,853 в столбце 9, строка 65 до столбца 11, строка 32, причем цитированная часть патента включена в изобретение как ссылка.

Следующие примеры предназначены для иллюстрации определенных вариантов осуществления настоящего изобретения, и не предназначены для ограничения объема изобретения.

Пример 1

Графеновые углеродные частицы были получены с использованием реакторного устройства термической плазмы постоянного тока, которое аналогично приведенному на фигуре 2. Основное реакторное устройство включает плазменную горелку постоянного тока (модель SG-100 Плазменный пистолет-распылитель, промышленно доступный от фирмы Praxair Technology, Inc., Danbury, Connecticut) и работает при скорости аргона (газ-носитель) 60 стандартных литров в минуту и мощности 26 килоВатт, подведенной к горелке. Предшественник н-пропанол (промышленно доступный от фирмы Alfa Aesar, Ward Hill, Massachusetts) подают в реактор со скоростью 12 грамм в минуту с помощью газо-жидкостного распылителя, расположенного приблизительно на 12,7 мм после выхода из плазменной горелки. В распылитель подают 15 стандартных литров в минуту аргона, чтобы обеспечить распыление жидкого предшественника. После участка реактора длиной 355 мм, предусмотрено множество каналов для введения закаливающего потока, который включает 6 форсунок диаметром 3,2 мм, расположенных обособленно под углом 60° по радиусу. Закалочный газ - аргон вводится через каналы для введения закаливающего потока со скоростью 185 стандартных литров в минуту. Полученные частицы собираются в мешочный фильтр. Собранный твердый материал составляет 13 масс. процентов от исходного материала, что соответствует выходу 13 процентов. Анализ морфологии частиц с использованием Рамановской спектроскопии и трансмиссионной электронной микроскопии (ТЭМ) указывает на образование графеновой слоистой структуры, имеющей среднюю толщину меньше чем 3,6 нм. Рамановский спектр, приведенный на фигуре 3, демонстрирует, что образуются графеновые углеродные частицы, на это указывают резкий и узкий пик при 2692 см-1 на фигуре по сравнению с более короткими пиками при 1348 и 1580 см-1. На ТЭМ изображении на фигуре 4 показаны тонкие пластинчатые графеновые частицы, в то время как на ТЭМ изображении при более сильном увеличении (Фигура 5) показан вид с ребра одной из пластин, где имеется несколько уложенных атомных слоев.

Пример 2

Повторяют пример 1, за исключением того, что в качестве исходного материала используют этанол (промышленно доступный от фирмы Alfa Aesar, Ward Hill, Massachusetts), имеющий молекулярную структуру, показанную ниже.

Собранный твердый материал составляет только 1 масс. процент от исходного материала, что соответствует выходу 1 процент. Анализ морфологии частиц с использованием рамановской спектроскопии и ТЭМ, показанных на фигурах 6-8 указывает на образование графеновой слоистой структуры.

Пример 3

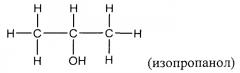

Повторяют пример 1, за исключением того, что в качестве исходного материала используют изопропанол (промышленно доступный от фирмы Alfa Aesar, Ward Hill, Massachusetts), имеющий молекулярную структуру, показанную ниже.

Собранный твердый материал составляет 5 масс. процентов от исходного материала, что соответствует выходу 5 процентов. Анализ морфологии частиц методами рамановской спектроскопии и ТЭМ, приведенных на фигурах 9-11 показывает, что частицы не обладают графеновой слоистой структурой. Конкретно, рамановский спектр включает неясно выраженный и растянутый пик в области 2692 см-1 и существенные пики в области 1348 и 1587 см-1. Как видно из ТЭМ изображений на фигурах 10 и 11, частицы практически не являются пластинчатыми.

Пример 4

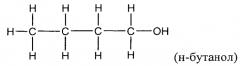

Повторяют пример 1, за исключением того, что в качестве исходного материала используют н-бутанол (промышленно доступный от фирмы Alfa Aesar, Ward Hill, Massachusetts), имеющий молекулярную структуру, показанную ниже.

Собранный твердый материал составляет 9 масс. процентов от исходного материала, что соответствует выходу 9 процентов. Анализ морфологии частиц методами рамановской спектроскопии и ТЭМ, приведенных на фигурах 12-14 показывает, что преимущественно графеновая структура не образуется, то есть, частицы содержат смесь кристаллической сфероидальной структуры и графеновой слоистой структуры.

Пример 5

Повторяют пример 1, за исключением того, что в качестве исходного материала используют н-пентано