Способ получения пористой гранулированной аммиачной селитры

Иллюстрации

Показать всеИзобретение относится к химической промышленности. Способ включает получение раствора аммиачной селитры, введение в полученный раствор первой части стабилизирующей добавки, в качестве которой используют смесь аммонийных солей фосфорной и серной кислот или самих кислот при одновременной нейтрализации их аммиаком, выпаривание полученного раствора до состояния плава, введение в полученный плав поверхностно-активного вещества, порообразующей добавки и второй части стабилизирующей добавки, в качестве которой используют нитраты магния, кальция или железа, с последующим гранулированием. Первая и вторая часть компонентов стабилизирующей добавки, взятые в стехиометрическом соотношении, в процессе гранулирования образуют в результате обменной реакции нерастворимый носитель и аммиачную селитру. Изобретение обеспечивает повышение статической прочности, снижение слеживаемости и остаточной влажности, повышение устойчивости гранул к термическим циклам нагрев-охлаждение. 1 з.п. ф-лы, 3 табл., 13 пр.

Реферат

Изобретение относится к области создания специальных видов сырья и технологии получения неорганических веществ (солей), используемых в производстве промышленных взрывчатых материалов, а именно к производству пористой гранулированной аммиачной селитры.

Область техники

Известен способ получения пористой гранулированной аммиачной селитры (патент RU 2230028 С1 [Открытое акционерное общество «Азот»] 10.06.2004), включающий нейтрализацию азотной кислоты аммиаком, упаривание раствора с получением концентрированного плава, введение в плав гидролизующихся солей трехвалентных металлов, смешение с водной суспензией, содержащей порообразующий агент в виде углекислой соли металла, натриевую или аммонийную соль метилдисульфокислоты нафталина (диспергатор НФ) и стеараты натрия или калия, грануляцию полученной смеси с последующей обработкой гранул поверхностно-активными добавками (водорастворимым карбонатом натрия или калия и суспензированного в его растворе карбоната кальция, причем концентрация карбоната натрия или калия составляет 5-15%, а содержание карбоната кальция - 30-50% от общей массы суспензии, подаваемой на смешение).

Недостатками данного способа являются:

- повышенное количество воды, вносимое с добавками в получаемые гранулы аммиачной селитры;

- введение мела (CaCO3), который частично превращается в нитрат кальция, снижающий качество гранул, увеличивая их слеживаемость и снижая статическую прочность;

- приготовление и введение в расплав аммиачной селитры порообразующей добавки в виде смеси поверхностно-активных веществ и порообразующих компонентов приводит к вспениванию приготавливаемой водной суспензии, затрудняющему ее приготовление, перекачивание и дозирование в плав.

Известен способ получения пористой гранулированной аммиачной селитры (патент RU 2101228 С1 [Акционерное общество открытого типа «Акрон»] 10.01.1998) путем введения в высококонцентрированный плав аммиачной селитры добавки, в которой в качестве упрочняющей добавки используют растворы алюминийсодержащих неорганических полимеров в количестве, обеспечивающем содержание добавки 0,4-1,45% масс. от массы селитры, а в качестве модифицирующей добавки используют раствор смеси аммонийных солей и поверхностно-активных веществ в количестве, обеспечивающем содержание добавки 0,04-0,5% от массы селитры, с последующим охлаждением и сушкой.

Недостатками данного метода являются:

- повышенное содержание воды в получаемых гранулах пористой аммиачной селитры от 0,5 до 2,5% масс, что резко снижает статическую прочность гранулы и увеличивает их слеживаемость;

- содержание в расплаве аммиачной селитры 0,4-1,45% масс. твердой фазы приводит к осложнениям с организацией процесса диспергирования такого расплава на капли статическими и вибростатическими грануляторами;

- твердые частицы алюмосиликатного полимера не обеспечивают высокой скорости зарождения центров кристаллизации в расплаве аммиачной селитры, так как не обладают химическим, физическим и кристаллографическим сродством с ней.

Наиболее близким технологическим решением является способ получения пористой гранулированной аммиачной селитры (патент RU 2261842 C1 [Открытое акционерное общество «Акрон»] 10.10.2005), включающий введение в плав порообразующей добавки и диспергатора НФ с последующей грануляцией, отличающийся тем, что получают раствор аммиачной селитры и вводят в него стабилизирующую добавку нитратов магния и/или кальция до 2,0% масс. в пересчете на безводный продукт, полученный раствор выпаривают с получением плава, в качестве порообразующей добавки используют высококонцентрированный раствор карбоната аммония в аммиачной селитре с 28-37% масс. карбоната аммония, 40-46% масс. аммиачной селитры и 20-25% масс. воды с температурой 10-40°С в количестве 0,05-0,35% масс. или смесь карбамида с высококонцентрированным раствором карбоната аммония в аммиачной селитре в соотношении (0,6÷0,7):1 с 38-42% масс. карбамида, 17-23% масс. карбоната аммония, 24-28% масс. аммиачной селитры и 14-16% масс. воды с температурой 10-40°С в количестве 0,1-0,55% масс., причем порообразующую добавку смешивают с диспергатором НФ в плаве или перед введением в плав. Данный способ выбран в качестве прототипа.

Недостатками данного метода являются:

- использование карбамида в порообразующей добавке, что снижает статическую прочность гранул, увеличивает их гигроскопичность и слеживаемость;

- использование неустойчивого при нагревании свыше 30°С и разлагающегося на аммиак и углекислый газ карбоната аммония;

- смешение диспергатора НФ с раствором порообразующей добавки приводит к образованию пены и затруднению перекачивания и дозирования раствора добавки, а одновременное смешение их в плаве аммиачной селитры уменьшает положительное действие диспергатора НФ (ПАВ) по равномерному распределению пузырьков газа в плаве.

Сущность изобретения

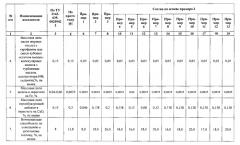

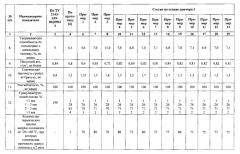

Технический результат настоящего изобретения заключается в получении гранулированной пористой аммиачной селитры с повышенной статической прочностью (до 16 Н/гранулу), сниженной слеживаемостью и остаточной влажностью до 0,32%, с регулируемой насыпной плотностью гранул (от 700 до 900 кг/м3) и впитывающей (от 8,0 до 26,0%) и удерживающей (от 5,6 до 13,0%) способностью гранул по дизельному топливу, а также с повышенной устойчивостью гранул к термическим циклам нагрев↔охлаждение (-20↔60°C до 70 циклов) с уменьшением статической прочности гранул в 2 раза, что обеспечивает уменьшение снижения показателей качества гранул при их транспортировке и хранении.

Технический результат достигается тем, что:

- увеличение скорости зарождения центров кристаллизации, уменьшение размеров кристаллического зерна и, следовательно, требуемая прочность кристаллического каркаса гранул обеспечивается введением в аммиачную селитру стабилизирующей добавки, состоящей из компонентов, которые при химическом взаимодействии образуют молекулы нерастворимого и неплавящегося в исходном расплаве носителя и молекулы исходного вещества. Добавку вводят в количестве 0,1-2,0% масс. в пересчете на сухое вещество. Компоненты добавки вводят раздельно в пространстве и времени. Предпочтительно, чтобы молекулы образующегося носителя представляли собой устойчивые, в том числе двойные соли, которые связывают в кристаллогидраты избыточную воду и существенно замедляют скорости зарождения и роста центров модификационных превращений;

- максимально равномерное распределение компонентов добавки в объеме расплава аммиачной селитры достигается введением части составляющих модифицирующей добавки, исключающих отложение на греющих поверхностях выпарных аппаратов или затрудняющих выпаривание, в исходный раствор аммиачной селитры с последующим выпариванием ее до состояния плава и введением остальных частей добавки, не отвечающих этому требованию, в плав непосредственно перед гранулированием;

- создание условий для протекания газовыделения, обеспечивающего порообразование в грануле в момент формирования капель расплава и их кристаллизации, решается опережающим и раздельным в пространстве и времени введением в плав компонента добавки, содержащего ПАВ, по сравнению с порообразующим компонентом и оставшимися частями стабилизирующей добавки. Использованием в качестве порообразующих компонентов технических карбонатов или их смесей обеспечивает более низкую скорость газовыделения, по сравнению с чистыми карбонатами.

Процесс получения гранулированной пористой аммиачной селитры по заявленному способу производится следующим образом: путем нейтрализации азотной кислоты газообразным аммиаком получают 85-92% водный раствор аммиачной селитры, в него вводят первую часть компонентов стабилизирующей добавки, в качестве которой используется смесь аммонийных солей фосфорной и серной кислот или самих кислот при одновременной нейтрализации их аммиаком, которые при выпаривании не вызывают отложений на греющих поверхностях выпарных аппаратов и не затрудняют процесс выпаривания раствора аммиачной селитры. Затем полученный раствор упаривают до состояния плава с содержанием воды 0,2% масс. Затем в плав вводят насыщенный водный раствор поверхностно-активного вещества (ПАВа) при температуре его кипения в количестве 0,02-0,1% масс. в пересчете на сухое вещество (в качестве ПАВов используют, в частности, смесь лаурил сульфата или стеарата натрия с диспергатором НФ). Затем в плав вводят насыщенный водный раствор смеси технических карбонатов Na, K, аммония и др. или индивидуальные соли при температуре их кипения в количестве 0,1-0,5% масс. в пересчете на сухое вещество. Непосредственно перед гранулированием вводят оставшуюся часть компонентов стабилизирующей добавки, в качестве которой используют нитраты магния, кальция или железа, которые взяты в стехиометрическом соотношении с уже введенными частями стабилизирующей добавки, и образуют в результате обменной реакции молекулы нерастворимого носителя и исходного вещества (аммиачной селитры). Благодаря высокой дисперсности, полному сродству с кристаллической фазой и тому, что зародыши не боятся перегрева расплава получается идеальная зародышеобразующая (структурирующая) добавка. Это резко увеличивает скорость зарождения центров кристаллизации в охлаждаемом плаве. Полученный плав диспергируют на капли, кристаллизуют их, охлаждают полученные гранулы и кондиционируют их.

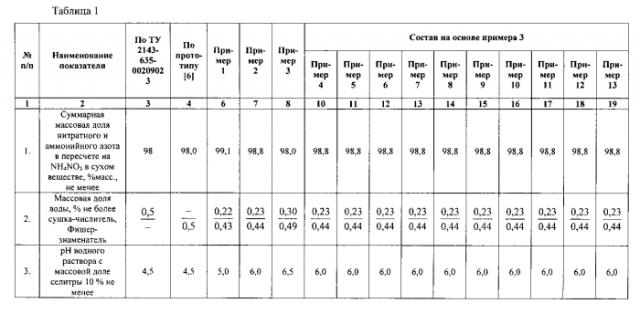

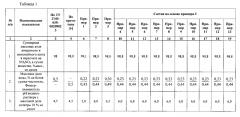

Настоящее изобретение иллюстрируется нижеследующими примерами.

Пример 1

В аппарат пригодный для выпаривания водного раствора аммиачной селитры:

(1) - заливали 85% масс. водный раствор аммиачной селитры, концентрацию которого контролировали ареометром по его плотности, при температуре 120°С;

(2) - вводили в него первую часть компонентов стабилизирующей добавки, которые не затрудняют процесс выпаривания и не откладываются на греющих поверхностях выпарных аппаратов в виде смеси аммонийных солей фосфорной и серной кислот или самих кислот при одновременной нейтрализации их аммиаком до рН=6,0÷6,8 с неизменным положительным результатом в количестве 0,06 и 0,02% масс. в пересчете на P2O5 и сульфат аммония соответственно при непрерывном перемешивании;

(3) - выпаривали (и досушивали) раствор аммиачной селитры до состояния плава с содержанием воды не более 0,2% масс. (по Фишеру);

(4) - затем в полученный после упаривания плав вводили насыщенный водный раствор смеси поверхностно-активных веществ (ПАВ): стеарата натрия с диспергатором НФ (марки А - натриевая соль метилдисульфокислоты нафталина, удовлетворяющая требованиям ГОСТ 6848-73) в соотношении 1:1 в количестве 0,02% масс. в пересчете на сухое вещество;

(5) - затем в полученный плав постепенно вводили насыщенный водный раствор смеси технических поташа и соды в соотношении 1:1 в количестве 0,1% масс. в пересчете на сухое вещество при температуре его кипения при непрерывном перемешивании расплава;

(6) - затем постепенно вводили оставшуюся часть стабилизирующей добавки в виде насыщенного при температуре кипения водного раствора нитрата магния или АКВ каустического магнезита в количестве 0,02% масс. в пересчете на MgO, обеспечивающем стехиометрическое соотношение первой и второй части компонентов стабилизирующей добавки, при непрерывном перемешивании и диспергировании расплава, с выделяющимися газовыми пузырьками, из плавильника в виде полидисперсной смеси капель расплава в восходящей со скоростью 0,5 м/с при температуре 25°С поток воздуха в стеклянной колонне диаметром 100 мм, состоящей из 6 царг длиной 1 м и имеющей в нижней части вращающуюся отбортованную тарелку с уложенной на ней стекловатой, залитой легкоиспаряющейся жидкостью, температура кипения которой ниже температуры Лейденфроста на поверхности гранул. При этом кристаллизующаяся капля расплава «витает» в обтекающих ее парах легкоиспаряющейся жидкости, имитируя процесс кристаллизации капель расплава при падении их в грануляционной башне. Адекватность этого способа ходу реального процесса в грануляционной башне подтверждена и дополнительно подтверждена воспроизведением результатов приведенных в прототипе (см. табл. 1).

(7) - полученную смесь полидисперсных гранул охлаждали на вращающейся тарелке или в псевдоожиженном слое атмосферным воздухом до 50°С, кондиционировали различными видами кондиционирующих добавок (см. п. 4 табл. 1), а также диспергатором НФ, «лиламином» в количестве 0,05% масс.

(8) - полученные гранулы аммиачной селитры подвергали испытаниям, перечисленным в табл. 1 по стандартным методикам ТУ 2143-635-00209023-99.

Пример 2

Осуществление способа согласно примеру 1. Отличия в том, что в (2) стабилизирующую добавку вводили в виде смеси аммонийных солей фосфорной и серной кислот или сами кислоты при их одновременной нейтрализации аммиаком до рН=6,0÷6,8 с одинаковым положительным результатом в количестве 0,3 и 0,1% масс. в пересчете на Р2O5 и сульфат аммония и соответственно; в (4) вводили насыщенный водный раствор поверхностно-активных веществ лаурил сульфата с диспергатором НФ (марки А) в соотношении 1:1 в количестве 0,05% масс. в пересчете на сухое вещество; в (5) вводили насыщенный водный раствор смеси технических поташа и соды в соотношении 1:1 в количестве 0,3% масс. в пересчете на сухое вещество; в (6) вводили насыщенный при температуре кипения водный раствор нитрата магния или АКВ каустического магнезита в количестве 0,072% масс. пересчете на MgO, обеспечивающем стехиометрическое соотношение компонентов стабилизирующей добавки.

Пример 3

Осуществление способа согласно примеру 1. Отличия в том, что в (2) стабилизирующую добавку вводили в виде смеси аммонийных солей фосфорной и серной кислот или самих кислот при их одновременной нейтрализации аммиаком до рН=6,0÷6,8 с одинаковым положительным результатом в количестве 1,2 и 0,4% масс. в пересчете на Р2О5 и сульфат аммония соответственно; в (4) вводили насыщенный водный раствор поверхностно активных веществ: стеарата натрия с диспергатором НФ (марки А) в соотношении 1:1 в количестве 0,1% масс. в пересчете на сухое вещество; в (5) вводили насыщенный водный раствор смеси технических поташа и соды в соотношении 1:1 в количестве 0,5% масс. в пересчете на сухое вещество; в (6) вводили насыщенный при температуре кипения водный раствор нитрата магния или АКВ каустического магнезита в количестве 0,4% масс. пересчете на MgO, обеспечивающем стехиометрическое соотношение компонентов стабилизирующей добавки.

Пример 4

Осуществление способа согласно примеру 1 с изменениями, зафиксированными в примере 2. Отличия в том, что в (2) стабилизирующую добавку вводили в виде аммонийных солей фосфорной кислоты (самой кислоты) или серной кислоты (самой кислоты) при одновременной нейтрализации их аммиаком до рН=6,0÷6,8 с одинаковым положительным результатом в количестве 0,5 или 0,24% масс. в пересчете на Р2O5 и сульфат аммония соответственно.

Пример 5

Осуществление способа согласно примеру 1 с изменениями, зафиксированными в примере 2. Отличия в том, что в (5) вводили насыщенный водный раствор технической соды в количестве 0,3%масс.в пересчете на сухое вещество; в (6) вводили насыщенный при температуре кипения водный раствор нитрата магния и железа (III) в соотношении 1:5 масс, в пересчете на MgO и Fe2O3 соответственно в количестве 0,5% масс. в пересчете на сухое вещество, обеспечивающем стехиометрическое соотношение компонентов стабилизирующей добавки.

Пример 6

Осуществление способа согласно примеру 1 с изменениями, зафиксированными в примере 2. Отличия в том, что в (5) вводили насыщенный при 40°C водный раствор технических карбоната аммония и карбамида в соотношении 1:2 в количестве 0,3% масс. в пересчете на сухие вещества; в (6) вводили насыщенный при температуре кипения водный раствор нитрата алюминия в количестве 0,1% масс. в пересчете на Al2O3, обеспечивающем стехиометрическое соотношение компонентов стабилизирующей добавки.

Пример 7

Осуществление способа согласно примеру 1 с изменениями, зафиксированными в примере 2. Отличия в том, что в (5) вводили насыщенный водный раствор технического поташа в количестве 0,3% масс. в пересчете на сухое вещество; в (6) вводили насыщенный водный раствор нитрата кальция при температуре кипения в количестве 0,15% масс. в пересчете на CaO, обеспечивающем стехиометрическое соотношение компонентов стабилизирующей добавки.

Пример 8

Осуществление способа согласно примеру 1 с изменениями, зафиксированными в примере 2. Отличия в том, что в (4) вводили насыщенный водный раствор поверхностно-активного вещества - стеарата натрия в количестве 0,05% масс. в пересчете на сухое вещество.

Пример 9

Осуществление способа согласно примеру 1 с изменениями, зафиксированными в примере 2. Отличия в том, что в (4) вводили насыщенный водный раствор поверхностно-активных веществ - в виде смеси: стеарата натрия с диспергатором НФ (марки А) в соотношении 1:1 в количестве 0,05% масс. в пересчете на сухое вещество.

Пример 10

Осуществление способа согласно примеру 1 с изменениями, зафиксированными в примере 2. Отличия в том, что в (4) вводили насыщенный водный раствор поверхностно-активного вещества - диспергатора НФ (марки А) в количестве 0,05% масс. в пересчете на сухое вещество.

Пример 11

Осуществление способа согласно примеру 1 с изменениями, зафиксированными в примере 2. Отличия в том, что в (4) вводили насыщенный водный раствор поверхностно-активного вещества - лаурил сульфата в количестве 0,05% масс. в пересчете на сухое вещество.

Пример 12

Осуществление способа согласно примеру 1 с изменениями, зафиксированными в примере 2. Отличия в том, что в (4) вводили насыщенный водный раствор поверхностно-активных веществ в виде смеси: моноалкилфенолполигликолевого эфира (ОП-7) с диспергатором НФ (марки А) в соотношении 1:1 в количестве 0,05% масс. в пересчете на сухое вещество.

Пример 13

Осуществление способа согласно примеру 1 с изменениями, зафиксированными в примере 3. Отличия в том, что в (4) вводили насыщенный водный раствор поверхностно-активных веществ в виде смеси: диалкилфенолполигликолевого эфира (ОП-10) с диспергатором НФ (марки А) в соотношении 1:1 в количестве 0,05% масс. в пересчете на сухое вещество.

1. Способ получения пористой гранулированной аммиачной селитры, включающий получение раствора аммиачной селитры, введение в полученный раствор первой части стабилизирующей добавки, в качестве которой используется смесь аммонийных солей фосфорной и серной кислот или самих кислот при одновременной нейтрализации их аммиаком, выпаривание полученного раствора до состояния плава, введение в полученный плав поверхностно-активного вещества, порообразующей добавки и второй части стабилизирующей добавки, в качестве которой используют нитраты магния, кальция или железа, с последующим гранулированием, характеризующийся тем, что первая и вторая часть компонентов стабилизирующей добавки берутся в стехиометрическом соотношении и в процессе гранулирования образуют в результате обменной реакции нерастворимый носитель и аммиачную селитру.

2. Способ по п. 1, отличающийся тем, что стабилизирующая добавка вводится в количестве 0,1-2,0 мас.% в пересчете на сухое вещество.