Новый монолитный пористый углеродный материал, модифицированный серой, способ его получения и его применение для аккумулирования и рекуперации энергии

Иллюстрации

Показать всеИзобретение может быть использовано в электротехнике и энергетике при изготовлении электродов, литиевых батарей и суперконденсаторов для систем аккумулирования энергии. Сушат гель, содержащий по меньшей мере один гидрофильный полимер типа полигидроксибензол/формальдегида. Высушенный гель подвергают пиролизу. Затем пропитывают сильной серосодержащей кислотой и термообрабатывают в потоке азота при 300-500°С. Содержание серы на поверхности полученного монолитного пористого углеродного материала 0,01-0,5 ат.%. Материал имеет высокую механическую прочность, плотность 0,5-1,3 г/см3; объем пор 0,4-1 см3/г; удельную поверхность больше или равную 500 м2/г. По меньшей мере 10% пор имеют диаметр 2-50 нм. 6 н. и 21 з.п. ф-лы, 3 табл., 3 ил., 3 пр.

Реферат

Объектом изобретения является новый способ получения монолитных пористых углеродных материалов, модифицированных серой, материалы, которые могут быть получены этим способом, причем указанные материалы имеют оптимизированные суперемкостные свойства, и применение этих материалов для получения электродов, предназначенных для систем аккумулирования энергии. Настоящее изобретение относится также к электродам, образованных из предлагаемых изобретением монолитных пористых углеродных материалов, модифицированных серой, а также к литиевым батареям и суперконденсаторам, называемым также электрохимическими конденсаторами, содержащим такие электроды.

Суперконденсаторы состоят обычно из комбинации двух проводящих электродов, имеющих высокую удельную поверхность, погруженных в ионный электролит и разделенных изолирующей мембраной, называемой "сепаратором", которая позволяет ионную проводимость и предотвращает электрический контакт между электродами. Каждый электрод находится в контакте с металлическим коллектором, позволяющим обмен электрическим током с внешней системой. Под действием разности потенциалов, прикладываемой к этим двум электродам, ионы, имеющиеся внутри электролита, притягиваются к поверхности, имеющей противоположный заряд, образуя тем самым двойной электрохимический слой на межфазной границе каждого электрода. Таким образом, электроэнергия аккумулируется электростатически путем разделения зарядов.

Выражение для емкости таких суперконденсаторов идентично выражению для классических электрических конденсаторов, а именно:

C = ε·S/e,

где ε - диэлектрическая проницаемость среды,

S - поверхность, занимаемая двойным слоем, и

е - толщина двойного слоя.

Емкости, достижимые в суперконденсаторах, намного выше, чем емкости, достигаемые обычно в классических конденсаторах, благодаря применению пористых электродов с высокой удельной поверхностью (максимальное увеличение поверхности) и чрезвычайной узости двойного электрохимического слоя (несколько нанометров).

С другой стороны, энергия, запасенная в конденсаторе, определяется из следующего выражения:

E=1/2·C·V2,

в котором V есть потенциал суперемкости.

Емкость и потенциал являются двумя важными параметрами, которые необходимо оптимизировать для улучшения характеристик суперконденсаторов, причем потенциал напрямую зависит от стабильности электролита под действием электрического поля.

Так, применяемые электроды обязательно должны быть:

- проводящими, чтобы обеспечить перенос электрических зарядов,

- пористыми, чтобы обеспечить перенос зарядов ионов и образование двойного электрического слоя на большой поверхности, и

- химически инертными, чтобы предотвратить любые паразитные реакции, потребляющие энергию.

Таким образом, системы аккумулирования энергии являются особенно интересными для приложений, требующих больших мощностей и одновременно передающих значительную энергию. Возможность быстрой зарядки и разрядки, более высокий срок службы по сравнению с батареей, а также возможность иметь системы на основе нетоксичных продуктов делают суперконденсаторы многообещающими кандидатами для большого числа приложений.

Наиболее подходящими для таких приложений оказались пористые углеродные материалы в виде порошка или монолитов. Из пористых углеродных материалов, описанных в уровне техники, интересные для суперемкостных приложений характеристики имеют углеродные аэрогели, благодаря их высокой пористости (R.W. Pekala et al., J. Mater. Sci. 24 (1989) 3221; C. Lin et al., Carbon 35 (1997) 1271; B. Mathieu et al., Ann. Chim. Fr. 22 (1997) 19).

Удельная поверхность углеродных материалов и пористость, реально достигаемая благодаря электролиту, являются существенными факторами в образовании и оптимизации двойного электрохимического слоя. Полученная емкость обычно выражается на сухую массу материала. Говорят об удельной емкости, выраженной в Ф/г сухого углерода. Однако этот способ расчета не может считаться удовлетворительным в той мере, что он не отражает характеристик материала, когда тот используется в качестве электрода. Лучшее соответствие между численной количественной оценкой и реальными характеристиками можно получить из оценки полной массовой емкости материала, которая учитывает объем пор этого материала. Максимальное повышение характеристик угольных электродов требует в идеале добиваться повышения этой емкости, являющейся функцией доступной поверхности, снижением объема пор материалов. Действительно, этот объем занят электролитом (который утяжеляет конечный вес электродов), что снижает полную массовую емкость (выражаемую в Ф/г углерода, наполненного электролитом). Считая, что оба электрода одной и той же системы имеют одинаковую удельную емкость, можно говорить о средней удельной емкости.

WO 2009/125094 описывает углеродные материалы, полученные в результате пиролиза, типа резорцин-формальдегид-латекс (RFL), причем эти последние имеют регулируемую пористость. Однако средние емкости этих материалов еще можно улучшить.

Так, в литературе были описаны различные виды химической обработки, позволяющие повысить емкостные характеристики углеродных материалов. Обычно речь идет об активации с помощью CO2, HNO3, H2O2 или KOH (J.L. Figueiredo, Carbon 37 (1999) 1379). В большинстве случаев эти обработки состоят в создании дополнительной локальной пористости путем локального разрушения углерода (C. Lin et al., Carbon 38 (2000) 849). Недостатком этого подхода является одновременное увеличение емкости и объема пор. Соответственно повышение полной удельной емкости (выражаемой в Ф/г углерода, наполненного электролитом) не является систематическим, так как параллельно с емкостью повышается масса материала.

Активирующая обработка вызывает, кроме того, окисление поверхности углерода, приводя к более или менее существенной прививке кислородсодержащих функциональных групп, обладающих окислительно-восстановительной активностью (B.E. Conway, Electrochemical Supercapacitors - Scientific Fundamentals and Technological Applications, pp.186-190). Так как возникающие процессы являются фарадеевскими и поверхностными, они являются быстрыми и могут быть уподоблены вкладу в емкость (говорят о псевдоемкости).

Присутствие функциональных групп на основе кислорода может также влиять на смачиваемость и даже на химическую и электрохимическую активность на границе раздела электрод/электролит и, таким образом, способствовать образованию двойного электрохимического слоя (C.T. Hsieh, Carbon 40 (2002) 667). Однако псевдоемкость таких привитых материалов еще оставляет желать лучшего.

Документ US 5993996 относится к устройствам для аккумулирования энергии. Этот документ описывает способ обработки пористых углеродных материалов, полученных из фенольных смол, причем указанный способ включает этап гидрирования при температуре от 650 до 900°C (речь идет об этапе восстановления в целях ликвидировать кислородсодержащие функциональные группы у поверхности углеродного материала), с последующим этапом сульфирования, проводимым с помощью раствора концентрированной серной кислоты, при температуре, которая может достигать 290°C. Однако этот способ остается сложным в том отношении, что он обязательно содержит предварительный этап гидрирования.

Другие документы, отвечающие уровню техники, предлагают способы прививки и доведения до максимума содержания серы внутри пористых углеродных материалов.

Baker и др. (W.S. Baker et al., J. Non-Cryst. Solids 350 (2004) 80-87) описывают, в частности, модификацию углеродных поверхностей, приводя в реакцию резорцин-формальдегидные гели (RF) с 3-тиофенкарбоксальдегидом, причем последний вводится внутрь сетки после желатинирования системы RF. Таким образом, в структуру геля вводятся тиофеновые группы, которые после пиролиза приводят к появлению остаточных серосодержащих функциональных групп. Основными недостатками полученных в результате материалов являются их очень низкие плотности и объемные емкости. С другой стороны, этот способ заставляет прибегать к множеству этапов и требует очень большого времени реализации (несколько дней).

Zhang и др. (B. Zhang et al., Electrochimica Acta 54 (2009) 3708-3713) описывают получение серосодержащих углеродных материалов, полученных термообработкой смесей ацетиленовой сажи и серы. Этот метод позволяет получить графитовые углеродные материалы, имеющие значительное содержание серы (36 вес.%). Эти материалы (в смеси со связующим типа PTFE) используются в качестве катодов в фарадеевых системах, т.е. батареях Li-S. В таких системах диффузия компонентов медленная (ограниченная полная кинетика электродов), что делает их не подходящими для суперемкостных приложений.

Valenzuela Calahorro и др. (C. Valenzuela Calahorro et al., Carbon Vol. 28, N 2/3, pp. 321-335, 1990) описывают введение серы в активированные углеродные материалы, используя газообразные агенты H2S и SO2, в зависимости от разных условий нагревания. Однако промышленные процессы, основанные на применение таких газов, являются токсичными и остаются сложными в осуществлении.

Lakshmi и др. (N. Lakshmi et al., J. Phys. D: Appl. Phys. 39 (2006) 2785-2790) описывают углеродные материалы в виде порошка, предназначенные для применения в топливных элементах, причем углеродные материалы подвергают обработке сульфатом аммония при температуре 235°C, образуя в результате триоксид серы SO3. Последний реагирует затем с атомами водорода, находящимися у поверхности материалов:

(NH4)2SO4 → 2NH3 + H2O + SO3,

углерод-H + SO3 → углерод-SO3H.

Тем не менее, материалы RF или RFL, обработанные сульфатом аммония (NH4)2SO4, имеют очень низкие емкости.

Однако, в отличие от решений согласно уровню техники, настоящее изобретение предлагает новый способ, позволяющий получить монолитные пористые углеродные материалы, имеющие оптимизированные суперемкостные свойства благодаря присутствию контролированного содержания серы у их поверхности, причем эти материалы получают приведением в контакт с сильной серосодержащей кислотой с последующим этапом особой термической обработки.

Одна из задач настоящего изобретения состоит в разработке способа получения пористого углеродного материала, модифицированного серой, причем материалы, полученные этим способом, имеют заметно лучшие энергетические характеристики по сравнению с материалами уровня техники, путем оптимизации количества серы, присутствующей внутри указанных материалов. Действительно, авторы изобретения обнаружили, что предлагаемый изобретением способ позволит максимально повысить энергетические характеристики, в частности емкость и энергетический кпд, полученных материалов.

Кроме того, большая часть углеродных материалов предшествующего уровня имеет ограниченную механическую прочность, не позволяющую их механическую обработку. Для получения электродов из таких материалов сначала нужно измельчить их в порошок, который затем прессуют в смеси со связующим, чаще всего фторполимером. Так как связующее не является проводником, массовая емкость таких электродов ограничена и ниже, чем у самого углеродного материала, если он находится в виде монолита.

Поэтому авторы изобретения стремились создать материал, который одновременно имел бы повышенную плотность и, следовательно, механическую прочность, а также улучшенную емкость. Изобретение относится, в частности, к монолитному углеродному материалу, подходящему для механической обработки.

Авторы изобретения стремились также разработать продукты и способы, которые были бы экономичными и осуществление которых было бы простым и применимым на промышленном масштабе. Действительно, в отличие от некоторых способов предшествующего уровня, преимуществом способа по изобретения является то, что он не требует предварительного этапа гидрирования.

Таким образом, первым объектом изобретения является способ получения монолитного пористого углеродного материала, модифицированного серой, имеющего повышенные суперемкостные свойства, причем указанный способ включает по меньшей мере следующие этапы:

(i) сушка геля, содержащего по меньшей мере один гидрофильный полимер типа полигидроксибензол/формальдегид,

(ii) пиролиз материала, полученного на этапе (i),

(iii) пропитка монолитного углеродного материала, полученного на этапе (ii), сильной серосодержащей кислотой,

(iv) термообработка модифицированного серой материала, полученного после этапа (iii), при температуре от 300 до 500°C, предпочтительно от 350 до 500°C, еще более предпочтительно от 300 до 400°C,

при этом указанный способ не содержит этапа гидрирования.

Под гелем понимается смесь коллоидного и жидкого материалов, которая образуется самопроизвольно или под действием катализатора путем флокуляции и коагуляции коллоидного раствора.

Используемыми гидрофильными полимерами типа полигидроксибензол/формальдегид (RF) являются полимеры, полученные поликонденсацией по меньшей мере одного мономера типа полигидроксибензола и по меньшей мере одного формальдегидного мономера, причем в этой реакции полимеризации могут участвовать более двух разных мономеров и эти дополнительные мономеры могут быть мономерами типа полигидроксибензола или нет.

Полигидроксибензолами, используемыми в рамках настоящего изобретения, предпочтительно являются ди- или тригидроксибензолы, благоприятно резорцин (1,3-дигидроксибензол) или смесь резорцина с другим соединением, выбранным из кахетина, гидрохинона, флороглюцина.

Полимерная система, предпочтительно система резорцин/формальдегид, может, кроме того, быть смешана с латексом.

Под латексом понимается водная дисперсия эластомера. Согласно изобретению выгодно использовать латекс, pH которого составляет от 3 до 7,5, благоприятно от 5,5 до 7,5.

Предпочтительно латекс является азотированным латексом, то есть латексом, содержащим азотные группы, такие как нитрильная, азо-, амино-, амидная группы.

Азотированный латекс согласно изобретению предпочтительно характеризуется количеством азотсодержащих мономеров, составляющим от 0,1 до 95 мол.% от всех мономеров латекса. Эти количества оцениваются в расчете на активный материал, исключая воду, в которой диспергирован латекс.

Согласно изобретению латекс может быть смесью по меньшей мере двух латексов: одного азотсодержащего латекса и одного латекса, не содержащего азот. Благоприятно, азотсодержащий латекс составляет от 5 до 100 мас.% от массы латекса.

Из подходящих для применения азотсодержащих латексов можно назвать: нитрильные каучуки, сополимеры акрилонитрила и бутадиена (NBR), гидрированные сополимеры акрилонитрила и бутадиена (HNBR), сополимеры стирола и акрилонитрила (SAN), тройные сополимеры акрилонитрила, бутадиена и стирола (ABS), тройные сополимеры стирола, акрилонитрила и стирола (SAS), полиуретановые эластомеры. Эти полимеры могут находиться в виде латекса или, возможно, суспензии частиц или волокон. Они могут быть частично предварительно сшиты или нет и могут находиться в виде микрогелей.

Такие продукты имеются в продаже под следующими обозначениями: NIPOL®, LIPOLAN®, PERBUNAN-N®. Такие продукты, как гидрированные NBR (HNBR), карбоксилированные NBR (XNBR) и HXNBR, производятся фирмами Polymer Latex, Lanxess, Sumitomo и Nippon Zeon.

Стиролакрилонитрильные латексы (SAN) описаны в Colloid and Polymer Science (1975), vol. 253, pp.538-54, латексы со структурой ядро-оболочка с бутадиенстирольным ядром и оболочкой SAN описаны в US 6753382.

В геле согласно изобретению мольное соотношение между полигидроксибензолом, обозначенным R, которым предпочтительно является резорцин, и формальдегидом, обозначенным F, составляет 0,4 ≤ R/F ≤ 0,6, предпочтительно 0,45 ≤ R/F ≤ 0,55. Выгодно, если R/F ≈ 0,5.

Массовое отношение латексных частиц (ML) к сумме всех составляющих ML + MR + MF, где MR = масса полигидроксибензола (предпочтительно резорцина), MF = масса формальдегида, находится в следующих пределах:

0,1 ≤ M L M L + M R + M F ≤ 95%,

предпочтительно это отношение составляет от 1 до 40%, более предпочтительно от 1 до 30% и еще более предпочтительно от 2 до 15%, чтобы способствовать увеличению плотности продукта и, тем самым, его механической прочности.

В этом расчете масса латексных частиц ML оценивается без растворителя. Массу латексных частиц рассчитывают, вычитая массу воды из полной массы дисперсии латекса.

Этап (i) сушки геля, содержащего по меньшей мере один гидрофильный полимер типа полигидроксибензол/формальдегид, предпочтительно проводится при постоянном объеме, благоприятно под давлением, в сушильном шкафу, при температуре в интервале от 70 до 90°C, в течение периода от 12 до 72 часов. В промышленном масштабе этап сушки может проводиться в контролируемой атмосфере.

Можно предусмотреть различные варианты сушки: либо путем замены растворителей, а затем сушкой в сверхкритической среде CO2, либо конвективной сушкой в потоке газа или в камере искусственного климата с регулируемой относительной влажностью, либо лиофилизацией.

Предпочтительно выбирают применение сушки путем замены растворителей с последующей сушкой в сверхкритической среде CO2 или конвективную сушку в камере искусственного климата с регулируемой относительной влажностью, так как эти два способа сушки позволяют получить продукты без деформаций и микротрещин. Более предпочтительна конвективная сушка тем, что она представляет собой наименее дорогой способ сушки.

Сухие гели, полученные после этапа (i), подвергают затем пиролизу в ходе этапа (ii).

Этап (ii) благоприятно проводится в атмосфере азота в соответствии со следующим протоколом:

- медленное повышение температуры, предпочтительно со скоростью от 1 до 5°C/мин до температуры 400-500°C, причем эта температура может поддерживаться в течение примерно одного часа, это повышение температуры позволяет улучшить механическую прочность материала, затем

- более быстрое повышение температуры, предпочтительно со скоростью от 5 до 20°C/мин, до температуры 800-1500°C, причем эта температура может поддерживаться в течение периода примерно два часа.

В результате этапа (ii) способа согласно изобретению происходит карбонизация всех компонентов, присутствующих в материале, причем происходит уменьшение объема этого последнего. Материал находится в виде монолита с повышенной механической прочностью, что позволяет обрабатывать его механически. Однако согласно одному варианту изобретения при желании указанный углеродный материал можно измельчить в порошок.

Этап (iii) способа по изобретению представляет собой этап дополнительной обработки, состоящий в приведении в контакт углеродного материала, полученного на этапе (ii), с сильной серосодержащей кислотой.

Под сильной серосодержащей кислотой понимается кислота на основе серы, имеющая pH<1. Согласно одному выгодному варианту осуществления, сильная серосодержащая кислота находится в виде раствора. Она может быть выбрана из серной кислоты, олеума, хлорсульфоновой кислоты и фторсульфоновой кислоты, причем наиболее предпочтительной сильной серосодержащей кислотой является серная кислота. Применяемая сильная серосодержащая кислота предпочтительно используется в виде раствора с концентрацией, составляющей от 0,5M и до концентрации насыщения, предпочтительно от 1M и до концентрации насыщения.

Согласно одному предпочтительному варианту осуществления этап (iii) проводится путем погружения в раствор сильной серосодержащей кислоты на период от 1 часа до 24 часов.

Материал, полученный после этапа (iii) способа согласно изобретению, подвергают затем этапу (iv) термообработки, причем указанная термообработка предпочтительно реализуется в потоке азота (расход от 0,1 до 1 л/мин) при скорости нагревания от 1 до 20°C/мин до плато, которое может варьироваться от 300 до 500°C, предпочтительно от 300 до 400°C, в течение периода, который может составлять от 1 минуты до 12 часов, предпочтительно меньше или равен 2 часам. Таким образом, диффузию газов, образующихся при разложении сильной серосодержащей кислоты, внутри материала можно контролировать, варьируя скорость, температуру и/или продолжительность термообработки.

Во время термообработки серная кислота разлагается на серный ангидрид (реакция почти полная при 450°C). В зависимости от функциональных групп, присутствующих у поверхности углеродного материала, могут иметь место, в частности, следующие реакции:

углерод-Н+SO3→углерод-SO3H (сульфирование),

R-OH+H2SO4→R-O-SO3H+H2O.

Выделяющийся серный ангидрид диффундирует в совокупность пор материала.

Другим объектом изобретения является пористый углеродный материал, модифицированный серой, который может быть получен способом по изобретению, причем указанный материал имеет атомное процентное содержание серы на поверхности в интервале от 0,01 до 0,5% и имеет плотность от 0,5 до 1,3, предпочтительно от 0,7 до 1,3 г/см3. Выгодно, чтобы атомное процентное содержание серы на поверхности находилось в интервале от 0,1 до 0,5%, а плотность в интервале от 0,75 до 1,1 г/см3. Оптимизация этих характеристик, в частности плотности, важна, чтобы позволить аккумулировать энергию в как можно меньшем объеме и, таким образом, соответствовать объемным напряжениям, имея одновременно удовлетворительную механическую прочность.

Углеродный материал согласно изобретению характеризуется, кроме того, объемом пор (измеренным методом БЭТ или сухой пропиткой), который может варьироваться от 0,4 до 1 см3/г, еще более предпочтительно от 0,4 до 0,75 см3/г.

Углеродный материал согласно изобретению является углеродным монолитом. Под углеродным монолитом понимается материал, единственный блок которого состоит в основном из атомов углерода. Углеродный материал согласно изобретению может, тем не менее, иметь поверхностную концентрацию атомов кислорода, которая может составлять от 16 до 23%, и концентрацию атомов азота от 0 до 1%.

Пористые материалы характеризуются размером пор, которые они содержат.

Материалы, диаметры пор которых меньше 2 нм, называются микропористыми. Те, у которых диаметры пор составляют от 2 до 50 нм, называются мезопористыми. Наконец, материалы, поры которых имеют диаметр более 50 нм, называются макропористыми.

Предпочтительно углеродный материал согласно изобретению имеет систему пор, в которой по меньшей мере 10% являются мезопорами (то есть имеют диаметр от 2 до 50 нм), предпочтительно более 20%.

Согласно одному выгодному варианту осуществления углеродный материал по изобретению имеет удельную поверхность, измеренную по методу БЭТ, больше или равную 500 м2/г.

Материал согласно изобретению характеризуется также полной среднемассовой емкостью (при наполнении электролитом) предпочтительно больше или равной 140 Ф/г, измеренной в одномолярном водном растворе H2SO4, или больше или равной 120 Ф/г, измеренной в водном растворе KOH 6M.

Полная среднемассовая емкость есть среднемассовая емкость материала, измеренная на материале, наполненном электролитом. Ее измеряют после погружения материала в раствор электролита. Она меняется в зависимости от используемого электролита, в частности, она является функцией плотности электролита.

Применение модифицированного серой монолитного пористого углеродного материала, какой определен согласно изобретению, для получения электродов, предназначенных для суперемкостных систем аккумулирования энергии, также составляет часть изобретения.

Наконец, изобретение относится также к электродам, состоящим из предлагаемого изобретением пористого углеродного материала, модифицированного серой, для литиевых батарей, содержащих по меньшей мере один электрод согласно изобретению.

Электроды согласно изобретению могут быть также получены, измельчая материалы по изобретению в порошок, а затем прессуя их в смеси со связующим, чаще всего фторполимером. Этот дополнительный этап может быть реализован до или после этапа (iii) дополнительной обработки углеродного материала сильной серосодержащей кислотой.

Помимо указанных выше конфигураций, изобретение содержит также другие конфигурации, которые выявятся из следующей дополняющей части описания, которая относится к примерам, подтверждающим выгодные свойства углеродных материалов, полученных способом согласно изобретению, а также из приложенных чертежей, на которых:

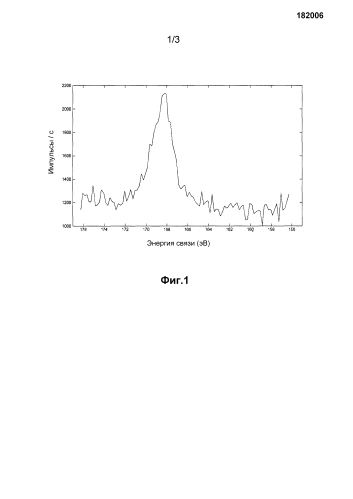

фиг.1 иллюстрирует анализ, методом рентгеновской фотоэмиссионной спектроскопии, пористого углеродного материала, модифицированного серой, в соответствии с данным изобретением (углеродный материал примера 1),

фиг.2 показывает хронопотенциограммы, полученные соответственно для углеродного материала, полученного способом согласно изобретению, и для углеродного материала, полученного способом, соответствующим уровню техники,

фиг.3 показывает энергетические кпд в зависимости от доли серы, привитой к поверхности углеродных материалов, после дополнительной обработки серой (углеродные материалы примера 2).

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Пример 1

I - Протокол синтеза

Гели получены в результате поликонденсации резорцина с формальдегидом в присутствии частиц латекса (эластомер NBR).

Мольные отношения резорцин/формальдегид (R/F), резорцин/катализатор (R/C) и массовое отношение резорцин/вода (R/W) были установлены соответственно 0,5, 600 и 0,4.

Используемый формальдегид находится в виде водного раствора (стабилизованного в присутствии 10-15% метанола), причем количество воды, которое он содержит, учитывается в полном объеме воды, присутствующей в композиции и, следовательно, в отношении R/W.

Резорцин (10,204 г, от фирмы Acros, чистота 98%) сначала растворяют в дистиллированной воде. Затем добавляют водный раствор формальдегида (Riedel de Haen, в 36,5%-ном растворе): 14,944 г.

Содержание добавленных в систему латексных частиц (латекс Perbunan® RN-2890) определяется согласно отношению:

M L M L + M R + M F

Эта расчетная масса означает массу латексных частиц, а не полную массу раствора латекса. Содержание латекса, присутствующего в геле, равно 5%.

Конечную смесь разливают в герметичные сосуды, которые помещают в сушильную печь при 90°C на один день. Полученные гели промывают, погружая в дистиллированную воду на 2 часа, чтобы удалить еще имеющиеся следы реагентов.

Затем гели помещают в камеру искусственного климата при 85°C, имеющую относительную влажность 85%.

Высушенные гели подвергают затем пиролизу в потоке азота 0,15 л/мин согласно следующему протоколу:

- повышение температуры со скоростью 5°C/мин до температуры 400°C, причем эту температуру поддерживают в течение одного часа, затем

- повышение температуры со скоростью 5°C/мин до температуры 800°C, причем эту температуру поддерживают в течение двух часов,

затем гели доводят до температуры окружающей среды.

Полученный таким образом углеродный материал помещают в раствор серной кислоты 18M, обрабатывают ультразвуком в течение 15 минут (чтобы ускорить заполнение пор материала), затем оставляют погруженным в раствор серной кислоты в продолжение 12 часов, чтобы оптимизировать заполнение пор раствором серной кислоты.

Пропитанный кислотой углеродный материал помещают затем в печь, в потоке азота 0,15 л/мин, температуру повышают со скоростью 5°C/мин до постоянного значения 350°C, затем поддерживают при этой температуре в течение одного часа.

II - Анализ методом рентгеновской фотоэмиссионной спектроскопии

Анализ методом рентгеновской фотоэмиссионной спектроскопии проводится на приборе PHI Quantera SXM, имеющем монохроматический источник Al Kα. Глубина анализа квантами рентгеновского излучения меньше 10 нм (около 3 нм), и угол детектирования составляет 45° относительно образца.

Этот анализ показывает пик с центром вблизи 169 эВ, характерный для серы в оксидной форме. Фиг.1 показывает спектральную область энергии связи, где можно наблюдать характеристический пик. Количественный анализ дает содержание серы 0,45%.

III - Измерение объема пор и удельной поверхности по БЭТ

Структурные свойства углеродных материалов (удельная поверхность и объем пор) были проанализированы методом манометрии адсорбции азота при 77 K на приборе Micromeritics ASAP 2010. Удельную поверхность углеродных материалов рассчитывают из изотермы адсорбции, используя метод БЭТ (S. Brunauer et al., J. Am. Chem. Soc., 60 (1938) 309). Полный объем пор определяют прямо из изотермы, преобразуя величину адсорбированного объема при P/P° = 0,95.

Получены следующие значения:

- Удельная поверхность: Ssp = 675 ± 50 м2/г,

- Объем пор: Vtot = 0,54 ± 0,06 см3/г.

IV - Измерение емкостей и плотностей энергии

Емкостные характеристики пористых углеродных материалов, модифицированных серой, были определены на электрохимическом устройстве с тремя электродами с помощью потенциостата VMP3 (Biologie), управляемого компьютерной программой EC-lab. Углеродные материалы были охарактеризованы методом хронопотенциометрии, используя плотность тока в интервале от 0,125 до 0,5 А на грамм электрода.

Рабочий электрод и противоэлектрод образованы из монолитной угольной пластины (с известной массой и поверхностью), контактирующей с платиновой сеткой, играющей роль коллектора. Система является идеально симметричной. Электрод сравнения накоротко замкнут с противоэлектродом.

Емкости измеряли в двух разных водных электролитах: растворе серной кислоты H2SO4 1M и растворе гидроксида калия KOH 6M, эти электролиты являются эталонными водными электролитами в целевых областях применения.

Полную емкость систем измеряли в фарадах (Ф), исходя из кривых зарядка-разрядка, используя следующее уравнение:

C=It/(V1-V2).

Средняя удельная емкость углеродных материалов рассчитывается из полной емкости двух последовательных электродов, отнесенной к массе углеродного материала, заполненного электролитом.

Плотности энергии измеряли в соответствии с протоколом, описанным J.R. Miller и A.F. Burke в "Electric vehicle capacitor test procedure manual", 1994 DOE/TD10491, pp.21-25.

V - Результаты

Измерения были проведены также на пористых углеродных материалах, не модифицированных серой, причем указанные материалы были получены в соответствии с описанным выше протоколом, но без дополнительной обработки серой и без позднейшей термообработки (способ, не содержащий ни этапа (iii), ни этапа (iv)).

Хронопотенциограммы были сняты при исследовании в гальваностатическом режиме, проводя через образец ток и следя за откликом по потенциалу. Для этого углеродные материалы подвергали циклам зарядки-разрядки при 0,25 А/г в установке с двумя электродами.

Хронопотенциограммы, полученные на симметричной системе (электролит H2SO4 1M) для углеродного материала, полученного в соответствии со способом уровня техники, и для углеродного материала, полученного способом по изобретению, обнаруживают выигрыш в емкости на 50% для материала, полученного способом согласно изобретению (см. фиг.2).

Результаты сведены ниже в таблице 1:

| Таблица 1 | ||

| Образцы | Согласно уровню техники | Согласно изобретению |

| Средняя емкость (в Ф/г углерода, наполненного H2SO4 1M) (±5 Ф/г) | 75 | 140 |

| Плотность энергии симметричной системы при зарядке ниже 1,1 В (в Вт·ч/кг углерода, наполненного H2SO4 1M) | 2,95 | 6,0 |

| Средняя емкость (в Ф/г углерода, наполненного KOH 6M) (±5 Ф/г) | 63 | 120 |

| Плотность энергии симметричной системы при зарядке ниже 1,1 В (в Вт·ч/кг углерода, наполненного KOH 6M) | 2,6 | 5,1 |

Пример 2: Контрпример

I - Протокол синтеза

Готовили монолитные углеродные материалы, используя такие же количества, что и в примере 1, но применяя другие условия обработки.

Так было приготовлено два углеродных материала C1 и C2.

Материал C1 сначала подвергали этапу гидрирования (повышение температуры со скоростью 1°C/мин до 730°C, затем поддержание этой температуры в течение 5 часов).

Затем материалы помещали в раствор чистой серной кислоты, обрабатывали ультразвуком в течение 15 минут (чтобы оптимизировать заполнение пор раствором серной кислоты), затем оставляли погруженными в раствор серной кислоты на период 12 часов.

Каждый пропитанный кислотой углеродный материал помещали затем в печь, в потоке азота, затем повышали температуру со скоростью 5°C/мин до постоянного уровня 125°C, после чего поддерживали эту температуру в течение 24 часов.

II - Измерения содержания серы

Содержание серы определяли методом рентгеновской фотоэмиссионной спектроскопии, как описано в примере 1.

Результаты сведены в таблице 2 ниже и сравниваются с характеристиками углеродного материала, полученного в соответствии со способом по изобретению (ср. пример 1).

III - Измерение удельной поверхности и объема пор

Удельную поверхность и объем пор определяли согласно тому же протоколу, как он описан в примере 1.

Образцы имеют следующие удельные поверхности и объемы пор:

- Удельная поверхность: Ssp = 675 ± 50 м2/г,

- Объем пор: Vtot = 0,54 ± 0,06 см3/г.

IV - Результаты

Содержание серы, полные емкости и плотности энергии, полученные для углеродных материалов C1, C2 и C3, приведены в следующей таблице 2:

| Таблица 2 | |||

| Образцы | Материал С1 | Материал С2 | Углеродный материалпо примеру 1 |

| Условия обработки | Гидрирование при 730°C, затем обработка раствором H2SO4 при 125°C в течение 24 часов | Обработка раствором H2SO4 при 125°C в течение 24 часов | Обработка раствором H2SO4 при 350°C в течение 1 часа |

| Сера, ат.% | 1,0 | 0,55 | 0,45 |

| Средняя емкость (в Ф/г углерода, наполненного H2SO4 1M) (±5 Ф/г) | 135 | 120 | 140 |

| Плотность энергии симметричной системы при зарядке 1,1 В (в Вт·ч/кг углерода, наполненного H2SO4 1M) | 5,6 | 5,0 | 6,0 |

Сравнение емкостей углеродных материалов C1 и C2 показывает, что в случае термообработки при 125°C необходим предварительный этап гидрирования, чтобы максимально повысить емкостные характеристики. Напротив, средние измеренные емкости остаются ниже, чем у углеродных материалов, полученных способом согласно изобретению.

Фиг.3 показывает энергетический кпд для вышеуказанных углеродных материалов (C1, C2 и углеродный материал по примеру 1) в зависимости от содержания в них привитой серы. Найдено, что максимальное повышение содержания серы у поверхности углеродных материалов (>0,5%) не обязательно приводит к повышению характеристик, так как энергетический кпд уменьшается. Когда содержание серы повышается (>0,5%), возникают более существенные явления саморазрядки: серосодержащие группы спонтанно реагируют в присутствие электролита (паразитные окислительно-восстановительные реакции), ограничивая таким образом энергетический кпд.

Пример 3

I - Протокол синтеза

Готовили два монолитных углеродных материала согласно протоколу в примере 1, изменяя природу сильной серосодержащей кислоты и температуру термообработки: серную кислоту и термообработку при 350°C (в течение одного часа) заменяли на насыщенный раствор (NH4)2SO4 и термообработку при 235°C (в течение 30 минут) (условия, описанные N. Lakshmi et al. в J. Phys. D: Appl. Phys. 39 (2006) 2785-2790).

II - Измерение удельной поверхности и объема пор

Удельную поверхность и объем пор определяли согласно тому же протоколу, что описан в примере 1.

Образцы имели следующие удельные поверхности и объемы пор:

- Удельная поверхность: Ssp = 675 ± 50 м2/г,

- Объем пор: Vtot = 0,54 ± 0,06 см3/г.

III - Результаты

Результаты сведены в таблице 3 ниже.

| Таблица 3 | ||

| Образцы | Материал согласно уровню техники | Углеродный материал по примеру 1 |

| Условия обработки | Насыщенный раствор (NH4)2SO4, 235°C, 30 |