Радиусная коническая передача

Иллюстрации

Показать всеИзобретение относится к области машиностроения, к передачам с прямозубыми коническими зубчатыми колесами. Радиусная коническая передача с одинаковой шириной зубчатых венцов для шестерни и зубчатого колеса и общей образующей конусов шестерни и зубчатого колеса включает, соответственно, наружный венец шестерни с радиусными зубьями и наружный венец зубчатого колеса с зубьями, выполненными обкаткой зубьями шестерни. Размеры зубьев внутренних венцов шестерни и зубьев внутренних венцов зубчатого колеса меньше зубьев наружных венцов шестерни и наружных венцов зубчатого колеса на величину с коэффициентом пропорциональности K, который вычисляется по формуле: K=1-B/L, где В - ширина зубчатого венца шестерни (зубчатого колеса); L - величина образующей, общей для конусов шестерни и зубчатого колеса. В результате в радиусной конической передаче внутреннего зацепления с разностью зубьев на единицу передаваемый момент одновременно распределяется между многими зубьями с получением высокого КПД с большим передаточным отношением при уменьшенных габаритах механизмов. 13 ил.

Реферат

Изобретение относится к области машиностроения и, в частности, к передачам с прямозубыми коническими зубчатыми колесами, особенностью которых является то, что на развертке делительного конуса линиями зубьев являются прямые, проходящие через их вершины. Радиусные конические передачи могут найти применение в авиации, приборостроении, в приводах систем специального телевидения и др.

Определение конического зубчатого колеса с прямыми зубьями дано в ГОСТ 19325-73 [1]. Особенностью прямозубых конических колес являются их зубья, размеры которых изменяются по мере приближения их к вершине конуса. У прямозубой конической передачи, состоящей из шестерни и колеса, одинаковая ширина зубчатых венцов В или одинаковое расстояние между внешними и внутренними торцовыми сечениями у шестерни и у зубчатого колеса.

Известно [2] в передаче, состоящей из двух конусов, прямая контакта L, проходящая через вершины этих конусов, является осью мгновенного вращения аксоидов, которые перекатываются друг по другу без скольжения. По разные стороны аксоидов располагаются головки и ножки зубьев конической передачи. В относительном движении, когда подвижный аксоид вращается по неподвижному аксоиду, относительно неподвижной общей их вершины, зубья передачи занимают место на сфере, которую невозможно развернуть на плоскость. Это обстоятельство заставило применять приближенный метод профилирования зубьев конических колес, при котором сфера в месте контакта зубьев заменяется конической поверхностью, ось которой совпадает с осью конического колеса, а образующая перпендикулярна к оси мгновенного вращения аксоида или, что тоже самое, к образующей делительного конуса. Эту коническую поверхность принято называть дополнительным конусом. Дополнительный конус можно развернуть на плоскость и профиль зуба конического колеса рассматривать в плоскости развертки дополнительного конуса. Используя дополнительные конусы, зацепление конических колес приближенно можно свести к рассмотрению зацепления эквивалентных цилиндрических колес.

Применительно к коническим колесам развертка профилей зубьев эквивалентных цилиндрических колес будет тождественна развертке профилей цилиндрических зубчатых колес. При свертывании рассматриваемой плоской картины на поверхности дополнительного конуса образуется профиль зубьев конических колес. Это позволяет переносить на проектирование объемных конических передач методику проектирования на плоскости цилиндрических колес.

Конические колеса [3] наследуют не только достоинства, но и недостатки цилиндрических передач. Цилиндрическая передача, составленная из двух эвольвентных зубчатых колес, работает несопряженными профилями или, другими словами, не реализует постоянство передаточного отношения в пределах оборота ведомого колеса.

Основной закон зубчатых зацеплений, который определяет условия, которым должны соответствовать профили зубьев передачи, не применим для эвольвентных передач из двух колес. Этот вывод особенно важен для конических колес, для нарезания которых используется инструмент с исходным контуром в виде равнобокой трапеции.

Профиль исходного контура инструмента в виде равнобокой трапеции при изготовлении зубчатого колеса формирует криволинейные контуры зубьев в плоскости развертки дополнительного конуса, при этом профиль исходного контура пропорционально уменьшает контуры изготавливаемых зубьев. Эта особенность заложена в самой форме инструмента в виде равнобокой трапеции, для которой в любом ее сечении угол исходного контура имеет постоянную величину и равен 20°. Таким образом, в отличие от цилиндрических передач, конические колеса, у которых образующие делительного конуса и конуса впадин пересекаются в одной точке, имеют зубья, высота и толщина которых пропорционально уменьшаются по мере приближения к вершине конуса. При этом главным условием как для цилиндрических передач, так и для конических передач остаются требования постоянства передаточного отношения, реализуемого их зубьями. Так как эвольвентные передачи не удовлетворяют этим требованиям, назрела необходимость применить новое зацепление. О существовании такого зацепления давно было уже сказано. Теоретически можно построить зубчатый механизм с самыми различными профилями зубьев [2]. При этом важно, чтобы обкатывание инструмента [4] производилось по тем же центроидам нарезаемых колес, которые будут у колес при сцеплении друг с другом. Как известно, функции центроид в коническом зацеплении выполняют аксоиды.

Известна радиусная коническая передача [5], принятая за прототип, с заданной шириной зубчатых венцов, равных для шестерни и зубчатого колеса, включающая наружный венец шестерни с радиусными зубьями, наружный венец зубчатого колеса с зубьями, которые огибаются зубьями шестерни, с исходным контуром в виде окружностей. Зубья шестерни и колеса этой полуобкатной цилиндрической передачи выполнены по радиусам. При этом радиусы зубьев ножек r отличается от радиусов зубьев головок зубьев на величину Δ=r·[2-1,273·z·sin(90°/z)], которая характеризует их касание между собой, где z определяет число зубьев. Преимуществами радиусной передачи являются возможность реализации более точного передаточного отношения, передача больших моментов за счет линейного контакта зубьев радиусной передачи и отсутствие интерференции во внутреннем зацеплении. Недостатком радиусного зацепления цилиндрических зубчатых колес является постоянство профилей зубьев вдоль всей ширины зубчатого венца, в то время как для конических колес она должна изменяться от периферии к вершине конуса.

Технический результат изобретения заключается в том, что в радиусной конической передаче внутреннего зацепления с разностью зубьев на единицу передаваемый момент одновременно распределяется между многими зубьями с получением высокого КПД с большим передаточным отношением при уменьшенных габаритах механизмов.

Наружный зубчатый венец шестерни, состоящий из расчетных зубьев, представляет собой траекторию перемещения режущих кромок инструмента. Внутренний зубчатый венец шестерни представляет собой траекторию подобную наружной траектории зубчатого венца шестерни с коэффициентом пропорциональности K. Наружный венец зубчатого колеса, состоящий из огибающих последовательных положений зубьев шестерни, представляет собой траекторию перемещения режущих кромок инструмента. Внутренний венец зубчатого колеса представляет собой траекторию подобную наружной траектории зубчатого венца колеса с коэффициентом пропорциональности К.

Технический результат достигается тем, что в радиусной конической передаче с одинаковой шириной зубчатых венцов для шестерни и зубчатого колеса и общей образующей конусов шестерни и зубчатого колеса, включающей, соответственно, наружный венец шестерни с радиусными зубьями и наружный венец зубчатого колеса с зубьями, выполненными обкаткой зубьями шестерни, согласно изобретению, размеры зубьев внутренних венцов шестерни и зубьев внутренних венцов зубчатого колеса меньше зубьев наружных венцов шестерни и наружных венцов зубчатого колеса на величину с коэффициентом пропорциональности K, который вычисляется по формуле:

K=1-B/L,

где В - ширина зубчатого венца шестерни (зубчатого колеса);

L - величина образующей, общей для конусов шестерни и зубчатого колеса.

Сущность изобретения поясняется рисунками:

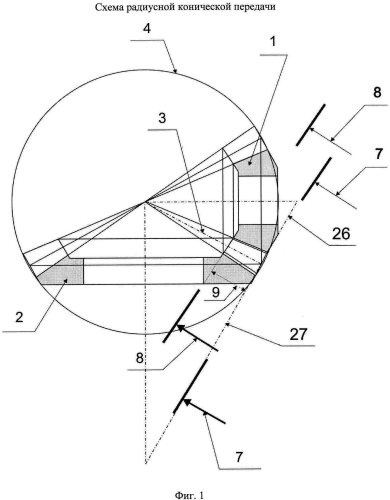

Фиг. 1 - Схема радиусной конической передачи.

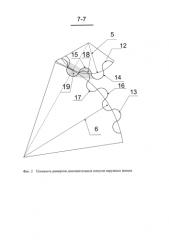

Фиг. 2 - Плоскость развертки дополнительных конусов наружных венцов.

Фиг. 3 - Плоскость развертки дополнительных конусов венцов передачи.

Фиг. 4 - Заготовка шестерни.

Фиг. 5 - Область впадины на заготовке шестерни наружного венца.

Фиг. 6 - Область впадины на заготовке шестерни внутреннего венца.

Фиг. 7 - Заготовка колеса.

Фиг. 8 - Область впадины на заготовке колеса наружного венца.

Фиг. 9 - Область впадины на заготовке колеса внутреннего венца.

Фиг. 10 - Объем впадины на заготовке шестерни.

Фиг. 11 - Объем впадины на заготовке колеса.

Фиг. 12 - Радиусная коническая передача.

Фиг. 13 - Зацепление зубьев в сечении А-А радиусной конической передачи.

Позиции на чертежах:

1. Шестерня.

2. Зубчатое колесо.

3. Ось мгновенного вращения аксоидов (L) или общая образующая делительных конусов.

4. Сфера аксоидов.

5. Радиус дополнительного конуса шестерни или радиус эквивалентной шестерни.

6. Радиус дополнительного конуса зубчатого колеса или радиус эквивалентного зубчатого колеса.

7. Плоскость развертки дополнительных конусов шестерни и зубчатого колеса наружных венцов передачи (7-7).

8. Плоскость развертки дополнительных конусов шестерни и зубчатого колеса внутренних венцов передачи (8-8).

9. Ширина зубчатых венцов шестерни и зубчатого колеса передачи (В).

10. Траектория внутреннего зубчатого венца шестерни.

11. Траектория внутреннего зубчатого венца зубчатого колеса.

12. Траектория наружного зубчатого венца шестерни.

13. Траектория наружного зубчатого венца зубчатого колеса.

14. Радиус головки зуба наружного венца шестерни (r1).

15. Радиус ножки зуба наружного венца шестерни (r2).

16. Радиус головки зуба наружного венца зубчатого колеса (r3).

17. Радиус ножки зуба наружного венца зубчатого колеса (r4).

18. Область впадины шестерни наружного венца.

19. Область впадины зубчатого колеса наружного венца.

20. Область впадины шестерни внутреннего венца.

21. Область впадины зубчатого колеса внутреннего венца.

22. Объем впадины на заготовке шестерни.

23. Объем впадины на заготовке колеса.

24. Заготовка шестерни.

25. Заготовка колеса.

26. Образующая дополнительного конуса шестерни.

27. Образующая дополнительного конуса колеса.

Конструкция радиусной конической передачи.

Радиусная коническая передача (Фиг. 1) состоит из шестерни 1 и зубчатого колеса 2, которые имеют общую образующую делительных конусов 3, совпадающую с осью мгновенного вращения аксоидов, создающих в пространстве сферу 4, которая заменяется плоскостью развертки дополнительных конусов шестерни и зубчатого колеса наружных венцов передачи 7 (Фиг. 2) с радиусами 5 и 6, равными образующим дополнительных конусов 26 и 27, а также плоскостью развертки дополнительных конусов шестерни и зубчатого колеса (Фиг. 3) внутренних венцов передачи 8. При этом плоскость развертки наружных венцов (Фиг. 4) шестерни и колеса 7 отстоит от плоскости развертки внутренних венцов шестерни и зубчатого колеса 8 на заданную величину ширины зубчатых венцов 9 (Фиг. 7). В плоскости развертки дополнительных конусов 7 наружные зубчатые венцы шестерни 1 и зубчатого колеса 2 с радиусами головок зубьев 14 и 16 и радиусами ножек зубьев 15 и 17 представляют собой траектории 12 и 13 (Фиг. 2, Фиг. 3), на которых обозначены области впадин 18 и 19, а в плоскости развертки дополнительных конусов 8 внутренние зубчатые венцы шестерни 1 и зубчатого колеса 2 представляют собой траектории 10 и 11, на которых обозначены области впадин 20 и 21. Области впадин 18 (Фиг. 5) и 19 (Фиг. 8) наружных венцов и области впадин 20(Фиг. 6) и 21 (Фиг. 9) внутренних венцов формируют на заготовке шестерни 24 (Фиг. 10) и на заготовке колеса 25 (Фиг. 11) объем впадины 22 и объем впадины 23.

Создание радиусной конической передачи было проведено с помощью компьютерной программы трехмерного моделирования.

На заготовке шестерни 24 через образующую дополнительного конуса 26 проведена плоскость 7 (7-7). В месте контакта плоскости 7 с образующей дополнительного конуса шестерни 26 с центром радиуса ножки зуба наружного венца шестерни 15 на эквивалентном радиусе шестерни 5 построен замкнутый контур области впадины шестерни наружного венца 18. Внутри контура области шестерни наружного венца 18 построен пропорциональный замкнутый контур области шестерни внутреннего венца 20 путем умножения радиуса ножки зуба наружного венца шестерни 15 на коэффициент пропорциональности K=1-B/L. Отступя от плоскости 7 на величину ширины зубчатого венца шестерни 9, построена плоскость 8 (8-8). На эту плоскость 8 спроецирован пропорциональный замкнутый контур области шестерни внутреннего венца 20. Через область впадины шестерни наружного венца 18 на плоскости 7 и область впадины шестерни внутреннего венца 20 на плоскости 8 создан объем впадины на заготовке шестерни 22. Объем впадины шестерни 22 вычтен из объема заготовки шестерни 24. Средствами компьютерной программы трехмерного моделирования вычтенный объем впадины шестерни 22 повторен по числу зубьев шестерни 1. Созданная объемная модель шестерни 1 является исходной информацией для станков с ЧПУ для воспроизведения шестерни 1 в реальном материале.

На заготовке колеса 25 через образующую дополнительного конуса 27 проведена плоскость 7 (7-7). В месте контакта плоскости 7 с образующей дополнительного конуса колеса 27 с центром радиуса ножки зуба наружного венца колеса 17 на эквивалентном радиусе колеса 6 построен замкнутый контур области впадины колеса наружного венца 19. Внутри контура области колеса наружного венца 19 построен пропорциональный замкнутый контур области колеса внутреннего венца 21 путем умножения радиуса ножки зуба наружного венца колеса 17 на коэффициент пропорциональности K=1-B/L. Отступя от плоскости 7 на величину ширины зубчатого венца шестерни 9, построена плоскость 8 (8-8). На эту плоскость 8 спроецирован пропорциональный замкнутый контур области колеса внутреннего венца 21. Через область впадины колеса наружного венца 19 на плоскости 7 и область впадины колеса внутреннего венца 21 на плоскости 8 создан объем впадины на заготовке колеса 25. Объем впадины колеса 23 вычтен из объема заготовки колеса 25. Средствами компьютерной программы трехмерного моделирования вычтенный объем впадины колеса 23 повторен по числу зубьев колеса 2. Созданная объемная модель колеса 2 является исходной информацией для станков с ЧПУ для воспроизведения зубчатого колеса 2 в реальном материале.

Детали шестерни 1 и зубчатого колеса 2 составляют радиусную коническую передачу, в которой радиус головки зуба наружного венца шестерни 14 входит во впадину радиуса ножки зуба наружного венца зубчатого колеса 17, образующая делительных конусов 3 является общей для шестерни 1 и зубчатого колеса 2, ширина зубчатых венцов 9 шестерни 1 и зубчатого колеса 2 является одинаковой.

Таким образом, в радиусной конической передаче внутреннего зацепления с разностью зубьев на единицу передаваемый момент одновременно распределяется между многими зубьями в процессе зацепления. Достигается более точное передаточное отношение, передача больших моментов за счет линейного контакта зубьев радиусной конической передачи. Радиусные планетарные механизмы имеют высокий КПД с большим передаточным отношением при уменьшении габаритов механизмов.

Радиусные конические зацепления не требуют для изготовления специализированных зуборезных станков и оригинального для них инструмента. Возможно использование современных технологий обработки мелкомодульных радиусных конических зубчатых колес, основанных на электроэрозии и электрохимии.

Источники информации

1. ГОСТ 19325-73. Передачи зубчатые конические. Термины, определения и обозначения. С. 3.

2. И.И. Артоболевский. Теория механизмов. - М.: Наука, 1967, стр. 718.

3. С.Н. Пахомов. Программное обеспечение - инструмент разрешения споров // САПР и графика. - 2014. №8. С. 104-105.

4. Ф.Л. Литвин, «Теория зубчатых зацеплений» [584 стр.], Москва, «Наука» 1968 г.

5. С.Н. Пахомов. Полуобкатная зубчатая передача // Вестник машиностроения. - 2011, №6. С. 10-12

Радиусная коническая передача с одинаковой шириной зубчатых венцов для шестерни и зубчатого колеса и общей образующей конусов шестерни и зубчатого колеса, включающая, соответственно, наружный венец шестерни с радиусными зубьями и наружный венец зубчатого колеса с зубьями, выполненными обкаткой зубьями шестерни, отличающаяся тем, что размеры зубьев внутренних венцов шестерни и зубьев внутренних венцов зубчатого колеса меньше, соответственно, зубьев наружных венцов шестерни и наружных венцов зубчатого колеса на величину, определяемую коэффициентом пропорциональности K, который вычисляется по формуле:K=1-B/L,где В - ширина зубчатого венца шестерни и зубчатого колеса;L - величина образующей, общей для конусов шестерни и зубчатого колеса.