Способ ультразвуковых измерений и ультразвуковое измерительное устройство

Иллюстрации

Показать всеИспользование: для оценки качества участка сварки в стальном материале неразрушающим методом с использованием ультразвуковых волн. Сущность изобретения заключается в том, что модуль задания точки измерений задает произвольную точку измерений рядом с участком сварки внутри стального материала и предполагает виртуальную отражающую поверхность, которая содержит эту точку измерений и параллельна направлению линии сварки. Вычислительный модуль для управления матричным зондом передает ультразвуковые волны в виде волны сдвига, удовлетворяющие произвольному выражению, и фокусирует их в точке измерений через согласующую среду под заданным углом падения относительно виртуальной отражающей поверхности. Модуль выделения уровня эхо-сигнала регистрирует отраженные волны переданных ультразвуковых волн на границе раздела между участком основного металла и участком сварки. Контроллер оценивает форму участка сварки на основе отраженных волн. Технический результат: повышение достоверности оценки качества участка сварки в стальном материале. 2 н. и 6 з.п. ф-лы, 26 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу ультразвуковых измерений и ультразвуковому измерительному устройству для оценки качества участка сварки в стальном материале неразрушающим методом с использованием ультразвуковых волн.

Предшествующий уровень техники

Известно, что форма поперечного сечения границы сваренного металла (участка сварки) на участке сварки стального материала (далее, форма поперечного сечения границы сварки) влияет на прочность стального материала. В патентном документе 1, например, описано влияние формы поперечного сечения границы сварки на участке сварки стальной трубы на пластичность участка сварки. В связи с этим были разработаны технологии неразрушающего контроля посредством формирования изображения формы поперечного сечения границы сварки для контроля и обеспечения должного качества стального материала. Например, в патентном документе 2 раскрыта технология формирования изображения путем приема волн, отраженных от границы раздела между участком основного металла и участком сварки. Конкретнее, эта технология позволяет получать изображение путем приема отраженных волн, полученных при отражении ультразвуковых волн, передаваемых под углом к границе раздела между участком основного металла и участком сварки, и идентификации точек отражения в соответствии с принятыми отраженными волнами при перемещении зонда или переключении вибраторов (элементов) матричного зонда. Более того, в патентном документе 3 раскрыта технология тандемных измерений для регистрации ультразвуковых волн посредством разделения приемного устройства и передающего устройства для ультразвуковых волн.

В общем случае, кристаллическая структура на участке сварки является ориентированной, вследствие чего этот участок сварки обладает акустической анизотропией. Согласно патентному документу 1 для стали с высокой акустической анизотропией участка сварки, такой как аустенитная нержавеющая сталь, разница между акустическим сопротивлением Z1 (= средняя плотность × скорость звука) участка основного металла и акустическим сопротивлением Z2 участка сварки достаточно велика. Например, когда скорость звука V1 на участке основного металла равна 3200 м/с и скорость звука V2 на участке сварки равна 2500 м/с, то, поскольку средняя плотность материала имеет по существу постоянную величину, отношение акустического сопротивления Z1 участка основанного металла к акустическому сопротивлению Z2 участка сварки составляет 1 к 0.78.

Далее, известно, что коэффициент отражения на единицу площади на границе раздела между разными средами зависит от акустического сопротивления обеих сред. Согласно литературному источнику 1 коэффициент отражения (звуковое давление) на единицу площади rab границы раздела, когда ультразвуковые волны падают перпендикулярно этой границе из среды с акустическим сопротивлением Za в среду с акустическим сопротивлением Zb, может быть представлен следующим Выражением 1:

Таким образом, для стального материала из предыдущего примера, в котором акустическая анизотропия участка сварки велика, коэффициент отражения r12 на единицу площади на границе раздела, когда ультразвуковые волны падают перпендикулярно из участка основного металла с акустическим сопротивлением Z1 в участок сварки с акустическим сопротивлением Z2, согласно Выражению 1 равен -0.12. Отрицательная величина коэффициента отражения в этом случае указывает, что при отражении происходит инверсия фазы ультразвуковых волн, так что коэффициент отражения на единицу площади равен 12%.

Список литературы

Патентные документы

Патентный документ 1: опубликованная Заявка на выдачу патента Японии №2009-233679.

Патентный документ 2: опубликованная Заявка на выдачу патента Японии №2009-069077.

Патентный документ 3: опубликованная Заявка на выдачу патента Японии №2007-163470.

Прочие литературные источники

Литературный источник 1: Ультразвуковая дефектоскопия Тест III (2001), Японское общество по неразрушающему контролю (Ultrasonic Flaw Detection Test III (2001), the Japanese Society for Non-Destructive Inspection).

Сущность изобретения

Техническая задача

В общем случае, акустическая анизотропия участка сварки в углеродистой стали меньше, чем на участке сварки аустенитной нержавеющей стали. На Фиг. 25 представлены результаты измерения скорости волны сдвига на участке сварки углеродистой стали, сваренной обычной электродуговой сваркой под флюсом, и коэффициент отражения, рассчитанный на основе измеренной скорости звука. Как показано на Фиг. 25, на участке сварки углеродистой стали имеет место небольшая разница для скорости волны сдвига между направлением А смещения, параллельным направлению линии сварки, и направлением В смещения, перпендикулярным направлению линии сварки.

Для такой углеродистой стали по Выражению 1 рассчитан коэффициент отражения на единицу площади на границе раздела для ультразвуковых волн, падающих перпендикулярно из участка основного металла в участок сварки. При расчете этого коэффициента отражения на единицу площади предполагалось, что средние плотности материала участка основного металла и участка сварки равны. Скорость волны сдвига на участке основного металла определена как средняя величина скорости волны сдвига в направлении А смещения, параллельном направлению линии сварки, и скорости волны сдвига в направлении В смещения, перпендикулярном направлению линии сварки, а скорость волны сдвига на участке сварки определена как скорость волны сдвига в направлении В смещения, перпендикулярном направлению линии сварки, на участке сварки.

Расчетная величина коэффициента отражения на единицу площади находится в пределах от 0.0 до 0.2%, как показано на Фиг. 25, и составляет всего лишь 1/60-ю от коэффициента отражения на единицу площади (12%) на границе раздела между участком основного металла и участком сварки в упомянутой выше аустенитной нержавеющей стали. Следовательно, для углеродистой стали, в которой акустическая анизотропия участка сварки мала, измерение отраженных волн ультразвуковых волн, падающих перпендикулярно из участка основного металла в участок сварки, от границы раздела между участками предполагается затруднительным.

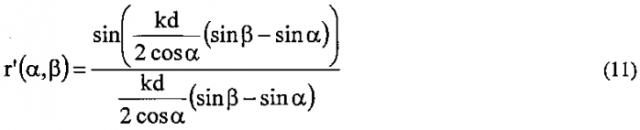

Далее описаны отраженные волны ультразвуковых волн, падающих под углом α падения из участка основного металла в участок сварки. Согласно литературному источнику 1, когда ультразвуковые волны падают под углом α падения на имеющий ленточную форму отражатель шириной 2а, имеющий коэффициент отражения на единицу площади 100%, полный коэффициент отражения в направлении угла β отражения (= Полное звуковое давление отраженной волны / Полное звуковое давление падающей волны) r' (α, β) может быть выражен посредством следующего Выражения 2 с использованием волнового числа k.

Отметим, что волновое число k может быть выражено посредством следующего Выражения 3 с использованием длины λ волны. Более того для связи между длиной λ волны, частотой f и скоростью V звука справедливо следующее Выражение 4.

Далее описано отражение на границе раздела между участком основного металла и участком сварки. Предполагается, что граница раздела между участком основного металла и участком сварки, выступающая в роли отражателя, продолжается на всю толщину стального материала. Более того, параметр «а» (= ширина отражателя/2) в Выражении 2 выбран равным 10 мм. В общем случае для дефектоскопии стального материала с использованием падающих наклонно поперечных волн применяются ультразвуковые волны с частотой f=5 МГц и скоростью V=3200 м/с, что соответствует λ=0.64 мм. В то же время полный коэффициент отражения r' (45°, -45°), когда ультразвуковые волны, падающие под углом падения 45°, отражаются под углом отражения -45° (отражаются в направлении падения), равен 0.0003. Следует отметить, что эта величина рассчитана для отражателя, имеющего коэффициент отражения 100% на единицу площади. Более конкретно, когда акустическая анизотропия на участке сварки невелика, как, в частности, в углеродистой стали, описанный выше полный коэффициент отражения крайне мал, вследствие чего можно сказать, что, как описано в Патентном документе 2, трудно идентифицировать границу между участком основного металла и участком сварки путем приема отраженных волн, которые были отражены в направлении падения.

Далее описана регистрация отраженных волн ультразвуковых волн, падающих под углом α падения из участка основного металла в участок сварки в углеродистой стали, для которой акустическая анизотропия участка сварки мала, посредством тандемных измерений. В соответствии с методикой тандемных измерений, описанной в Патентном документе 3, необходимо только должным образом выбрать передающее устройство и приемное устройство, чтобы угол α падения и угол β отражения были равны. В этом случае полный коэффициент отражения r′ (α, α) равен 1, не зависит от параметров «k» и «а», так что можно получить сильные отраженные волны.

В тандемных измерениях предполагается наличие виртуальной отражающей поверхности, а передающее устройство и приемное устройство для ультразвуковых волн выбираются таким образом, чтобы угол α падения и угол β отражения относительно этой виртуальной поверхности имели одинаковую величину α. В то же время, если ориентация виртуальной отражающей поверхности отличается от ориентации фактической отражающей поверхности, угол α падения и угол β отражения относительно виртуальной отражающей поверхности отличаются от угла падения и угла отражения относительно фактической отражающей поверхности. Если обозначить угол отклонения как θ, полный коэффициент r′ (α+θ, α-θ) отражения от фактической отражающей поверхности можно получить посредством приведенного выше Выражения 2.

На Фиг. 26 представлен график для коэффициента отражения при а=10 мм, f=5 МГц, V=3200 м/с и α=45° в Выражении 2. Как показано на Фиг. 26, полный коэффициент r′ (45°+θ, 45°-θ) отражения от фактической отражающей поверхности будет равен 50% или более, когда угол θ отклонения составляет от -0.8° до 0.8°. Следовательно, даже в случае тандемных измерений регистрация отраженных волн затруднительна, если угол θ отклонения между фактической отражающей поверхностью и виртуальной отражающей поверхностью равен 1° или более.

Как и выше, при использовании обычной технологии для углеродистой стали, обладающей незначительной акустической анизотропией участка сварки, даже при применении методов тандемных измерений затруднительно регистрировать отраженные волны ультразвуковых волн от границы раздела между участком основного металла и участком сварки.

В свете изложенного выше задачей настоящего изобретения является создание способа ультразвуковых измерений и ультразвукового измерительного устройства, которые могли бы легко регистрировать ультразвуковые волны, отраженные от границы раздела между участком основного металла и участком сварки стального материала.

Решение проблемы

Для решения описанных выше проблем и указанной задачи способ ультразвуковых измерений согласно настоящему изобретению включает: этап задания точки измерений, на котором задается произвольная точка измерений рядом с участком сварки внутри стального материала и предполагается наличие виртуальной отражающей поверхности, которая содержит эту точку измерений и параллельна направлению линии сварки; этап формирования фокусированного пучка, передающего ультразвуковые волны в виде волны сдвига, удовлетворяющей Выражению 5 и фокусируемой в точке измерений через согласующую среду под заданным углом падения относительно виртуальной отражающей поверхности; этап регистрации, на котором регистрируются отраженные волны переданных ультразвуковых волн от границы раздела между участком основного металла и участком сварки; и этап оценки, на котором оценивается форма участка сварки на основе отраженных волн:

где VT (мм/с) - скорость звука в согласующей среде,

VR (мм/с) - скорость звуковых волн сдвига на участке основного металла стального материала, являющемся объектом испытаний,

D (мм) - ширина передающего элемента в направлении, перпендикулярном направлению линии сварки,

F (мм) - фокусное расстояние с учетом преобразования в согласующей среде, и

θHlim (градусы) - верхний предел для угла отклонения между предполагаемой отражающей поверхностью и фактической отражающей поверхностью.

Более того, в описанном выше способе ультразвуковых измерений согласно настоящему изобретению для каждой точки измерений, заданной на этапе задания точки измерений, предполагается выбор множества виртуальных отражающих поверхностей под разными углами.

Далее, в описанном выше способе ультразвуковых измерений согласно настоящему изобретению предполагаются виртуальные отражающие поверхности, для которых участки в направлении нормали являются непрерывными, так что эффективность передачи и приема по меньшей мере для одной из этих виртуальных отражающих поверхностей равна 0.5 или выше, при этом указанная эффективность передачи и приема равна 1, если соответствующая виртуальная отражающая поверхность совпадает с фактической отражающей поверхностью.

Более того, в описанном выше способе ультразвуковых измерений согласно настоящему изобретению верхний предел θHlim для угла отклонения равен 2°.

Далее, в описанном выше способе ультразвуковых измерений согласно настоящему изобретению участок основного металла стального материала удовлетворяет Выражению 6, где Vmax обозначает скорость звука для волны, для которой скорость звука максимальна, и Vmin обозначает скорость звука для волны, для которой скорость звука минимальна:

Более того, в описанном выше способе ультразвуковых измерений согласно настоящему изобретению предполагается, что угол падения представляет собой угол между направлением передачи ультразвуковых волн и направлением нормали к виртуальной отражающей поверхности в точке измерений и составляет от 0° до 10° или от 35° до 55°.

Далее, в описанном выше способе ультразвуковых измерений согласно настоящему изобретению передача и прием ультразвуковых волн осуществляется при изменении точки измерений путем использования матричного зонда для передачи и приема ультразвуковых волн и управления матричным зондом посредством переключения электронного управления пучка.

Более того, ультразвуковое измерительное устройство согласно настоящему изобретению содержит: модуль для задания точки измерений, который задает произвольную точку измерений рядом с участком сварки внутри стального материала и предполагает наличие виртуальной отражающей поверхности, которая содержит эту точку измерений и параллельна направлению линии сварки; модуль для формирования фокусированного пучка, который передает ультразвуковые волны в форме волны сдвига, удовлетворяющей Выражению 7 и фокусированной в точке измерений, через согласующую среду под заданным углом падения относительно виртуальной отражающей поверхности; детектор, который регистрирует отраженные волны переданных ультразвуковых волн от границы раздела между участком основного металла и участком сварки; и модуль оценки, который оценивает форму участка сварки на основе отраженных волн:

где VT (мм/с) - скорость звука в согласующей среде,

VR (мм/с) - скорость звуковых волн сдвига на участке основного металла стального материала, являющемся объектом испытаний,

D (мм) - ширина передающего элемента в направлении, перпендикулярном направлению линии сварки,

F (мм) - фокусное расстояние с учетом преобразования в согласующей среде, и

θHlim (градусы) - верхний предел для угла отклонения между предполагаемой отражающей поверхностью и фактической отражающей поверхностью.

Для решения описанных выше проблем и задач способ ультразвуковых измерений согласно настоящему изобретению включает задание точки измерений для задания произвольной точки рядом с участком сварки внутри стального материала и для предположения множество виртуальных отражающих поверхностей под разными углами, которые содержат эту точку измерений и параллельны направлению линии сварки, формирование ультразвукового пучка для передачи ультразвуковых волн в форме волны сдвига в точку измерений через согласующую среду под заданным углом падения относительно каждой из отражающих поверхностей, регистрацию отраженных волн переданных ультразвуковых волн от границы раздела между участком основного металла и участком сварки, и оценку формы участка сварки на основе отраженных волн.

Далее, ультразвуковое измерительное устройство согласно настоящему изобретению содержит модуль для задания точки измерений, который задает произвольную точку измерений рядом с участком сварки внутри стального материала и предполагает множество виртуальных отражающих поверхностей под разными углами, которые содержат эту точку измерений и параллельны направлению линии сварки, модуль для формирования ультразвукового пучка, который передает ультразвуковые волны в форме волны сдвига в точку измерений, через согласующую среду под заданным углом падения относительно каждой из виртуальных отражающих поверхностей, детектор, который регистрирует отраженные волны переданных ультразвуковых волн от границы раздела между участком основного металла и участком сварки, и модуль оценки, который оценивает форму участка сварки на основе отраженных волн.

Преимущества изобретения

Согласно настоящему изобретению можно легко регистрировать ультразвуковые волны, отраженные от границы раздела между участком основного металла и участком сварки стального материала.

Краткое описание чертежей

Фиг. 1 - блок-схема, упрощенно иллюстрирующая конфигурацию ультразвукового измерительного устройства согласно одному из вариантов настоящего изобретения.

Фиг. 2 - логическая схема, иллюстрирующая порядок ультразвуковых измерений, осуществляемых ультразвуковым измерительным устройством.

Фиг. 3 - принципиальная схема, иллюстрирующая множество точек измерений в качестве целей ультразвукового матричного зонда.

Фиг. 4 - принципиальная схема, иллюстрирующая множество точек измерений в качестве целей матричного зонда.

Фиг. 5 - принципиальная схема, иллюстрирующая точку измерений в стальном материале в качестве цели матричного зонда.

Фиг. 6 - график поясняющий способ задания окна детектирования.

Фиг. 7 - схема поясняющая передачу результатов измерений на дисплей.

Фиг. 8 - принципиальная схема, поясняющая отражение волн от дефекта, имеющего форму диска.

Фиг. 9 - принципиальная схема, поясняющая коэффициент отражения на единицу площади при измерении полного коэффициента отражения, эквивалентного коэффициенту отражения волн от дефекта, имеющего форму диска.

Фиг. 10 - график, поясняющий соотношение между размером дефекта, имеющего форму диска, и коэффициентом отражения волн на единицу площади, когда полный коэффициент отражения эквивалентен коэффициенту отражения волн от дефекта.

Фиг. 11 - принципиальная схема для пояснения измеряемой ультразвуковым пучком фактической отражающей поверхности.

Фиг. 12 - график, поясняющий соотношение между частотой, диаметром пучка и полушириной угла отклонения на полувысоте полного коэффициента отражения.

Фиг. 13 - принципиальная схема для пояснения формирования фокусированного пучка.

Фиг. 14 - график, поясняющий зависимость между полушириной угла отклонения на полувысоте полного коэффициента отражения и отношением F/D.

Фиг. 15 - график для пояснения потерь, приписываемых преобразованию волн от волн сдвига к продольным волнам при отражении на границе раздела между участком основного металла и участком сварки и при отражении на внутренней поверхности участка основного металла.

Фиг. 16 - фигура, поясняющая задаваемые условия в первом примере.

Фиг. 17 - график, показывающий вид измеряемого сигнала, полученного в первом примере.

Фиг. 18 - график, показывающий вид измеряемого сигнала, получаемого по известной технологии.

Фиг. 19 - принципиальная схема, иллюстрирующая точку измерения в стальном материале в качестве цели ультразвукового матричного зонда.

Фиг. 20 - схема для пояснения передачи результатов измерений на дисплей.

Фиг. 21 - график зависимости полного коэффициента отражения от угла отклонения для трех виртуальных отражающих поверхностей.

Фиг. 22 - фигура, поясняющая задаваемые условия во втором примере.

Фиг. 23 - график, показывающий вид измеряемого сигнала, получаемого по известной технологии.

Фиг. 24 - график, показывающий вид измеряемого сигнала, полученного во втором примере.

Фиг. 25 - фигура, иллюстрирующая скорость волны сдвига, измеренную на участке сварки в углеродистой стали, сваренной посредством обычной электродуговой сварки под флюсом, и коэффициент отражения, вычисленный на основе измеренной скорости волны сдвига.

Фиг. 26 - график зависимости коэффициента отражения от угла отклонения между виртуальной отражающей поверхностью и фактической отражающей поверхностью.

Варианты осуществления изобретения

Далее рассмотрены примеры вариантов осуществления настоящего изобретения со ссылками на приложенные чертежи. Отметим, что изобретение не ограничивается этими вариантами. Кроме того, при описании чертежей одинаковым участкам присвоены одни и те же ссылочные обозначения.

Первый вариант

Акустическая анизотропия участка основного металла стального материала

Сначала описан случай, когда в качестве объекта испытаний в соответствии с первым вариантом выступает углеродистая сталь. Обычно из-за низкой акустической анизотропии участка сварки в углеродистой стали трудно зарегистрировать волны, отраженные от границы раздела между участком основного металла и участком сварки. Однако если участок основного металла обладает акустической анизотропией, то даже в случае углеродистой стали волны, отраженные от границы раздела между участком основного металла и участком сварки, можно зарегистрировать. Следовательно, в первом варианте для углеродистой стали, у которой участок основного металла обладает акустической анизотропией, в качестве объекта испытаний измеряются отраженные волны ультразвуковых волн на границе раздела между участком основного металла и участком сварки. Степень акустической анизотропии на участке основного металла, необходимая для первого варианта, описана ниже.

Конструкция устройства

Далее описана конструкция ультразвукового измерительного устройства, представляющего собой один из вариантов настоящего изобретения. На Фиг. 1 представлена принципиальная блок-схема, иллюстрирующая конструкцию ультразвукового измерительного устройства согласно первому варианту. Как показано на Фиг. 1, это ультразвуковое измерительное устройство 10 содержит модуль 1 получения сигнала измерения, который передает ультразвуковые волны в направлении объекта испытаний и принимает ультразвуковой сигнал (сигнал измерения), приписываемый переданным ультразвуковым волнам, модуль 2 ввода, через который вводят разнообразную информацию, модуль 3 памяти, который сохраняет данные измерений объекта испытаний и другие данные, модуль 4 отображения для представления результатов измерений объекта испытаний и других данных и контроллер 5, управляющий разнообразными модулями в составе ультразвукового измерительного устройства 10.

Модуль 1 получения сигнала измерения осуществляет тандемные измерения, в ходе которых электрический сигнал ультразвуковой частоты из передающего модуля 11 передается от ультразвукового матричного зонда 12 наружу в виде ультразвуковых волн, а ультразвуковые волны, принимаемые ультразвуковым матричным зондом 12 направляются в приемный модуль 13 в виде электрического сигнала ультразвуковой частоты. Ультразвуковой матричный зонд 12, реализованный с использованием пьезоэлектрических вибраторов или аналогичных элементов, передает ультразвуковые волны наружу в результате подачи на него импульсного сигнала от передающего модуля 11, принимает ультразвуковые волны извне и преобразует их в электрический сигнал. Передающий модуль 11 передает ультразвуковые волны от ультразвукового матричного зонда 12 наружу посредством подачи ультразвуковому матричному зонду 12 импульсного сигнала, частота которого совпадает или близка к резонансной частоте этого ультразвукового матричного зонда 12.

Модуль 2 ввода реализован с использованием устройства ввода, такого как выключатель питания и клавиши ввода. Этот модуль 2 ввода осуществляет в ответ на действия оператора ввод разного рода команд в контроллер 5. Например, модуль 2 ввода осуществляет ввод в контроллер таких команд, как команды начала и окончания измерений объекта испытаний и команды для отображения данных измерения объекта испытаний на дисплее или сохранения их в памяти.

Модуль 3 памяти реализован с использованием носителя данных, такого как жесткий диск, и сохраняет ряды данных, такие как данные измерений объекта испытаний, по команде контроллера 5.

Модуль 4 отображения реализован с использованием устройства отображения, такого как жидкокристаллический дисплей, и служит для отображения разнообразной информации по команде контроллера 5. В частности, модуль 4 дисплея представляет на экране данные ультразвуковых измерений объекта испытаний.

Контроллер 5 содержит модуль 51 задания точки измерений, вычислительный модуль 52 для управления матричным зондом и модуль 53 для выделения уровня эхо-сигнала, а также управляет перечисленными выше модулями ультразвукового измерительного устройства 10. В частности, контроллер 5 реализован с использованием памяти, которая хранит программы управления и обработки данных и др., центрального процессора CPU, выполняющего указанные программы обработки, и др. Контроллер 5 управляет, например, синхронизацией соответствующих операций упомянутых выше модуля 1 получения сигнала измерения, модуля 3 памяти и модуля 4 дисплея.

Выполнение ультразвуковых измерений

Далее, со ссылками на логическую схему, приведенную на Фиг. 2, описана процедура ультразвуковых измерений, выполняемая ультразвуковым измерительным устройством 10. Выполнение логической схемы, изображенной на Фиг. 2, начинается, например, в момент приема введенной оператором команды на проведение ультразвуковых измерений объекта испытаний, и процедура ультразвуковых измерений переходит к этапу S1.

На этапе S1 модуль 51 задания точки измерений определяет процедуру сканирования точек измерений. Это завершает этап S1, после чего процедура ультразвуковых измерений переходит к этапу S2.

Теперь со ссылками на Фиг. 3 и 4 описана процедура сканирования точек измерений, выполняемая модулем 51 задания точки измерений. На Фиг. 3 и 4 представлены принципиальные схемы, иллюстрирующие множество точек измерений в трубчатом объекте испытаний, являющихся целью воздействия ультразвукового матричного зонда 12. Каждый кружок на Фиг. 3 и 4 представляет точку измерений «а». На Фиг. 5 представлена принципиальная схема, иллюстрирующая точку измерений в стальном материале в качестве цели ультразвукового матричного зонда 12 в первом варианте.

Как показано на Фиг. 3, ультразвуковой матричный зонд 12 передает ультразвуковые волны (в виде волн сдвига) во множество точек измерений, распределенных в направлении «у» толщины листа (толщины стенки) трубчатого объекта 6 испытаний в качестве целей, и в процессе сканирования в направлении «у» толщины листа ультразвуковой матричный зонд 12 измеряет отраженные волны. Далее, посредством совмещения с механическим сканированием в направлении «х» по окружности ультразвуковой матричный зонд 12 может получать двумерное изображение в направлении «у» толщины листа и в направлении «х» по окружности, представляющее результаты измерений. Отметим, что во время механического сканирования ультразвуковым матричным зондом 12 в направлении «х» по окружности этот ультразвуковой матричный зонд 12 остается в произвольном положении по отношению к объекту 6 испытаний.

В качестве альтернативы, как показано на Фиг. 4, множество точек измерений распределено двумерно в направлении «у» толщины листа (толщина стенки) и в направлении «х» по окружности трубчатого объекта 6 испытаний в качестве целей, и ультразвуковой матричный зонд 12 измеряет отраженные волны в процессе сканирования в направлении «у» толщины листа и в направлении «х» по окружности. В этом случае ультразвуковой матричный зонд 12 может получать двумерное изображение, представляющее результаты измерений, без применения механического сканирования.

На Фиг. 5 представлена принципиальная схема, иллюстрирующая точку измерений в стальном материале в качестве цели ультразвукового матричного зонда 12 в первом варианте. Как показано на Фиг. 5, в первом варианте в качестве цели определена точка измерений, расположенная внутри участка 6А основного металла в составе объекта 6 испытаний рядом с участком 6В сварки.

На этапе S2 вычислительный модуль 52 для управления матричным зондом формирует ультразвуковой пучок ультразвукового матричного зонда 12. Сначала указанный вычислительный модуль 52 для управления матричным зондом выбирает группу передающих устройств и группу принимающих устройств в составе ультразвукового матричного зонда 12. Более конкретно, вычислительный модуль 52 для управления матричным зондом вычисляет направление падения и направление отражения ультразвука относительно виртуальной отражающей поверхности (виртуальная отражающая поверхность предполагается так, что угол падения ультразвуковых волн на эту поверхность и угол отражения от этой поверхности имеют одинаковую величину α) и выбирает центр указанной группы передающих устройств и центр указанной группы приемных устройств таким образом, чтобы соблюсти направление падения и направление отражения ультразвуковых волн. В этот момент вычислительный модуль 52 для управления матричным зондом выбирает группу передающих устройств таким образом, чтобы обеспечить ширину D передающего элемента, вычисленную при формировании фокусированного пучка, как описано ниже.

Далее вычислительный модуль 52 для управления матричным зондом рассчитывает пути распространения волн для соответствующих выбранных устройств и на основе этих рассчитанных путей распространения волн вычисляет время распространения волн для соответствующих устройств. Затем этот вычислительный модуль 52 для управления матричным зондом задает время задержки для каждого из соответствующих устройств при передаче (или при приеме) на основе вычисленного времени распространения волн таким образом, чтобы фокусировать ультразвуковой пучок в соответствующих точках измерений. Тем самым завершается процесс на этапе S2, а процедура ультразвуковых измерений переходит к этапу S3.

На этапе S3 модуль 53 для выделения уровня эхо-сигнала задает окно детектирования и измеряет интенсивность принятых отраженных волн. Более конкретно, этот модуль 53 для выделения уровня эхо-сигнала задает окно детектирования на основе времени распространения, рассчитанного вычислительным модулем 52 для управления матричным зондом, и выделяет уровень эхо-сигнала из отраженных волн, принятых в течение этого периода.

На Фиг. 6 представлен график для пояснения способа задания окна детектирования. Как показано на Фиг. 6, модуль 53 для выделения уровня эхо-сигнала принимает отраженные волны (эхо) Е посредством «открывания» окна Δt детектирования только тогда, когда отраженные волны, переданные посредством передающего устройства и отраженные в точке измерений, достигнут приемного устройства, иными словами в пределах произвольного промежутка времени, близкого к сумме времени tT распространения волн на передающей стороне (времени распространения волн от передающего устройства до точки измерений) и времени tR распространения волн на приемной стороне (времени распространения волн от точки измерений до приемного устройства), и выделяет уровень «е» эхо-сигнала из отраженных волн Е. Это исключает влияние ложных эхо-сигналов N и позволяет измерять только отраженные волны Е в точке измерений. Тем самым завершается процесс этапа S3, а процедура ультразвуковых измерений переходит к этапу S4.

Отметим, что если нет виртуальной отражающей поверхности, нет и необходимости в задании окна детектирования. Более того, поскольку время распространения волн на передающей стороне (от передающего устройства до точки измерений) отличается от времени распространения волн на приемной стороне (от точки измерений до приемного устройства) в зависимости от точки измерений, окно детектирования изменяется должным образом в соответствии с точкой измерений.

На этапе S4 контроллер 5 передает результаты измерений модулю 4 отображения, таким образом оценивается форма поперечного сечения границы сварки. На Фиг. 7 приведена схема для пояснения передачи результатов измерений модулю 4 отображения. Более конкретно, как показано на Фиг. 7, контроллер 5 представляет на дисплее изображение посредством задания для каждой точки «а» измерений в пределах измеряемого участка С яркости, соответствующей измеренному уровню эхо-сигнала, в позиции пикселя, определяемой позицией ультразвукового матричного зонда 12, измеренной отдельно, и позицией точки «а» измерений, определенной модулем 51 задания точки измерений. Таким образом, на экране модуля 4 отображения появляется изображение, представляющее форму поперечного сечения границы сварки. Тем самым завершается процесс этапа S4 и оканчивается процедура ультразвуковых измерений.

Требования к акустической анизотропии участка основного металла стального материала

Для углеродистой стали, являющейся объектом испытаний в первом варианте, описана степень акустической анизотропии участка основного металла, необходимая для измерения отраженных волн посредством тандемных измерений. В общем случае известно, что размер дефекта, обнаруживаемого посредством тандемных измерений с использованием ультразвукового пучка диаметром примерно 0,7 мм, составляет от нескольких десятков до 100 микрометров (см. Патентный документ 3).

Далее, со ссылками на Фиг. 8 и 9 описана фактическая отражающая поверхность, на которой можно зарегистрировать отраженные волны, при общем коэффициенте отражения, эквивалентном коэффициенту отражения волн от дефекта. На Фиг. 8 представлена принципиальная схема, поясняющая отражение волн от дефекта, имеющего форму диска диаметром h, и на Фиг. 9 представлена принципиальная схема для пояснения коэффициента отражения на единицу площади от фактической отражающей поверхности при измерении отраженных волн при полном коэффициенте отражения, эквивалентном коэффициенту отражения волн от дефекта, имеющего форму диска диаметром h. Как показано на Фиг. 8, когда ультразвуковой пучок падает под углом α падения на дефект, имеющий форму диска диаметром h, доля ультразвукового пучка, падающего на дефект, равна (h·cosα)2/d2, тогда в предположении, что коэффициент отражения дефекта на единицу площади равен 1 (=100%), полный коэффициент отражения составляет (h·cosα)2/d2. Далее, как показано на Фиг. 9, при измерении отраженных волн с полным коэффициентом отражения (h·cosα)2/d2, эквивалентным коэффициенту отражения волн от дефекта, доля ультразвукового пучка, падающего на фактическую отражающую поверхность, равна 1 (=100%) и, таким образом, коэффициент отражения на единицу площади от фактической отражающей поверхности составляет (h·cosα)2/d2.

В предположении, что α=45° и d=0.7 мм, коэффициент отражения на единицу площади, представленный предшествующим