Способ настройки зеркал резонатора

Иллюстрации

Показать всеСпособ настройки зеркал резонатора заключается в том, что устанавливают оправы с зеркалами с прижатием в трех точках на несущую часть резонатора и совмещают рабочие поверхности зеркал. Настройка проводится в два этапа. На первом этапе - при настройке резонатора, измеряют угол отклонения между рабочими поверхностями зеркал, по которому определяют место доработки поверхностей оправы, после чего добиваются их совмещения путем доработки этих поверхностей методом притира на шлифовальном круге. На втором этапе - при настройке лазера, проверяют качество настройки на первом этапе измерением энергии излучения и распределения интенсивности пятна излучения в дальней зоне, по которым судят о степени точности совмещения рабочих поверхностей зеркал и осуществляют при необходимости доработку поверхностей оправы. Технический результат - обеспечение высокой точности совмещения рабочих поверхностей зеркал при настройке резонатора. 3 ил.

Реферат

Изобретение относится к лазерам, в частности к элементам конструкции оптических резонаторов, используемых для первоначальной настройки резонатора, стабилизации выходных параметров лазера, и может быть использовано при изготовлении лазерной техники, работающей в условиях жестких режимов эксплуатации, таких как ударные, вибрационные при воздействии предельных температур окружающей среды.

Известна полезная модель под названием «Устройство юстировки оптического элемента», патент Россия №91655, МПК H01S 3/08, G02B 7/00, опубл. 2010 г., в котором описан способ настройки зеркал резонатора, заключающийся в том, что юстируемый оптический элемент установлен в корпусе. На корпус коаксиально оси оптического элемента устанавливают кольцевые шайбы таким образом, что в начальный момент они соприкасаются клинообразными поверхностями и их наружные торцевые стороны параллельны друг другу, для чего совмещаются наибольшая ширина одного кольца с наименьшей шириной другого кольца. Гайкой прижимают без зазора кольцевые шайбы к корпусу с определенным усилием и затягивают, обеспечивая предварительное натяжение, благодаря упругости корпуса в средней его части, где выполнены прорези. В резьбовые отверстия на наружных поверхностях кольцевых шайб вворачивают спицы. С помощью спиц каждую из шайб поворачивают вокруг оптической оси. При этом возникшее усилие передается через гайку и вызывает деформацию и угловое перемещение корпуса с установленным в нем оптическим элементом, обеспечивая плавную и точную юстировку с высокой степенью чувствительности в очень малых угловых диапазонах. При этом угловые перемещения оптического элемента обеспечиваются за счет упругой деформации взаимно перпендикулярных тонких элементов (перемычек), образованных двумя парами пазов, выполненных параллельно друг другу, и перпендикулярных оптической оси.

Опорная поверхность корпуса для установки кольцевых шайб состоит из цилиндрического и конусного участков, причем длина цилиндрического участка не превышает наименьшую ширину кольцевой шайбы, а угол наклона конусного участка несколько превышает удвоенное значение угла скоса одной кольцевой шайбы. У каждой шайбы одна из плоских граней клинообразно скошена под одинаковым углом. Гайка имеет сферическую поверхность в зоне контакта с кольцевой шайбой для того, чтобы при любом угловом положении кольцевых шайб добиться соприкосновения поверхностей без зазора. Диапазон и точность регулировки угла поворота оптического элемента зависит от угла скоса кольцевых шайб и может изменяться при установке новой пары кольцевых шайб с другим углом скоса.

Такая юстировка оптического элемента за счет конструкции устройства имеет возможность плавной и точной настройки с высокой чувствительностью в малых угловых диапазонах и обладает стойкостью к воздействию вибраций и значительных перепадов температур.

Однако данный способ настройки является весьма трудоемким и основывается на использовании конструкции юстировочного устройства в лазере, которое придает ему дополнительные массогабаритные характеристики.

Наиболее близким аналогом заявляемого изобретения, выбранным в качестве прототипа, является известный из патента Японии №2010135852, H01S 3/08, опубл. 2010 г., способ настройки зеркал резонатора, заключающийся в том, что устанавливают оправы с зеркалами с прижатием в трех точках на несущую часть резонатора и совмещают рабочие поверхности зеркал. Каждое зеркало устанавливается в регулируемую оправу для зеркала, которая содержит в зависимости от варианта исполнения: держатель, регулировочные винты, пружину сжатия, эластичный элемент и упругую пластину.

При настройке зеркало прижимается к корпусу держателя стороной, противоположной отражающей поверхности и по отражающей поверхности упругим элементом. Упругим элементом является прижимная пластина, которая при нажатии на зеркальную поверхность меняет угол ее положения. Прижимная пластина может быть выполнена в виде трех секторов.

Данный способ обладает несложностью механизма регулировки, однако является недостаточно точным ввиду использования упругих элементов и пружин, следовательно, не может применяться в конструкциях лазеров, работающих в условиях жестких режимов эксплуатации (например, ударные или вибрационные).

Задача, на решение которой направлено изобретение, - повышение точности юстировки зеркал при настройке резонатора лазера, работающего при повышенных эксплуатационных нагрузках (при механических и термических напряжениях, при ударных и вибрационных нагрузках, при воздействии предельных температур окружающей среды).

Технический результат, получаемый при использовании предлагаемого технического решения - достижение высокой точности совмещения рабочих поверхностей зеркал при настройке резонатора.

Указанный технический результат достигается тем, что в способе настройки зеркал резонатора, заключающемся в том, что устанавливают оправы с зеркалами с прижатием в трех точках на несущую часть резонатора и совмещают рабочие поверхности зеркал, особенностью является то, что настройка проводится в два этапа, на первом этапе - при настройке резонатора, измеряют угол отклонения между рабочими поверхностями зеркал, по которому определяют место доработки поверхностей оправы, после чего добиваются их совмещения путем доработки этих поверхностей методом притира на шлифовальном круге, на втором этапе - при настройке лазера, проверяют качество настройки на первом этапе измерением энергии излучения и распределения интенсивности пятна излучения в дальней зоне, по которым судят о степени точности совмещения рабочих поверхностей зеркал и осуществляют при необходимости доработку поверхностей оправы.

Как известно, при работе лазера в жестких эксплуатационных условиях: при механических и термических напряжениях, при ударных и вибрационных нагрузках, при воздействии предельных температур окружающей среды, а также при тепловых воздействиях, приводящих к неравномерному локальному нагреву, в результате которых могут возникнуть несимметричные деформации основания, может произойти разъюстировка оптического резонатора. Котировочные узлы зеркал резонаторов, которые применяются для настройки лазера и являются его составной частью, как правило, содержат пружины, клиновидные кольца, резьбовые соединения, имеют большие массогабаритные характеристики, что приводит при воздействии внешних факторов к разъюстировкам, повышению частот собственных колебаний конструкции и в результате к снижению устойчивости лазера.

Авторы для решения проблемы повышения устойчивости лазера и поддержания стабильности выходных параметров излучения в жестких условиях эксплуатации предлагают использовать в качестве несущей - конструкцию резонатора, обладающую повышенной деформационной устойчивостью, и проводить настройку зеркал резонатора лазера совмещением рабочих поверхностей зеркал при определении места доработки поверхностей оправы, с последующей доработкой этих поверхностей методом притира на шлифовальном круге. Это позволяет существенно расширить рабочий диапазон эксплуатации лазера. Целесообразность применения данного способа была впервые установлена авторами при проведении экспериментальных исследований и анализа полученных данных.

При этом обеспечивается точная позиционная установка оправ с зеркалами на несущую часть резонатора. Это дает возможность достичь высокой степени точности совмещения рабочих поверхностей зеркал и таким образом решить задачу повышения точности юстировки зеркал резонатора.

При проведении анализа уровня техники, включающего поиск по патентным и научно-техническим источникам информации, и выявлении источников, содержащих сведения об аналогах заявленного изобретения, не обнаружено аналогов, характеризующихся признаками, тождественными всем существенным признакам данного изобретения. Определение из перечня выявленных аналогов прототипа как наиболее близкого по совокупности существенных признаков аналога, позволило выявить совокупность существенных отличительных признаков от прототипа, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию «новизна».

Для проверки соответствия заявленного изобретения условию «изобретательский уровень» заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа. В результате поиска не выявлены технические решения с этими признаками. На этом основании можно сделать выводы о соответствии заявляемого изобретения условию «изобретательский уровень».

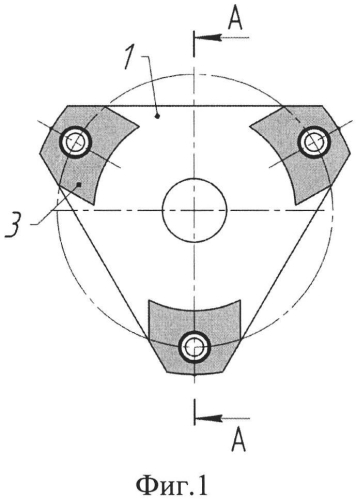

На фиг. 1 представлен общий вид оправы зеркала резонатора.

На фиг. 2 - разрез А-А.

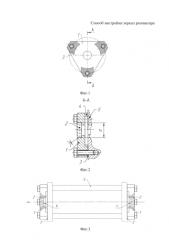

На фиг. 3 - схема предварительной настройки резонатора лазера.

Устройство, реализующее заявляемый способ, содержит оправу зеркала резонатора с корпусом 1, зеркалом 2 и дорабатываемой поверхностью 3 на выступах 4 (фиг. 1-3). Зеркало 2 установлено в корпусе на оптический клей в отверстие a. При этом поверхность 3 обладает достаточно хорошей шероховатостью, плоскостностью и перпендикулярностью отверстию a.

Способ осуществляют следующим образом.

Настройка проводится в два этапа: первый этап - при настройке резонатора, второй этап - при настройке лазера. На первом этапе оправы с зеркалами устанавливают на несущую часть резонатора 5 (фиг. 3) с прижатием в трех точках и совмещают рабочие поверхности b и c зеркал 2. Измеряют угол отклонения между рабочими поверхностями зеркал и оптической осью резонатора, по этому углу определяют место доработки поверхностей выступов 4, являющихся частью дорабатываемой поверхности 3 оправы 1. Угол отклонения измеряется при помощи статического гониометра, имеющего точность настройки не более 5 секунд. На дисплей персонального компьютера, работающего в поддерживающей программе гониометра, выводится отображение положения рабочих поверхностей зеркал 2, при совмещении которых можно получить предварительную настройку зеркал резонатора. Доработку поверхностей выступов 4 оправы 1 осуществляют методом притира на шлифовальном круге, после чего совмещают рабочие поверхности зеркал 2.

На втором этапе проверяют качество настройки на первом этапе: измеряют энергию излучения и распределение интенсивности пятна излучения в дальней зоне, по которым судят о степени точности совмещения рабочих поверхностей зеркал. На этом этапе лазер находится полностью собранным в соответствии с оптической схемой. Регистрируют распределение интенсивности пятна излучения в дальней зоне при помощи измерителя профиля выходного излучения, данные энергии при помощи измерителя энергии лазерного излучения, которые выводятся на дисплей персонального компьютера. По этим данным при необходимости осуществляют повторную доработку методом притира поверхностей выступов 4 оправы 1.

Предлагаемый способ настройки реализован при создании оптического резонатора, который был использован для создания лазера. При настройке удалось достичь совмещения рабочих поверхностей зеркал, установленных в оправах на несущей конструкции резонатора, обладающего повышенной деформационной устойчивостью, с точностью не хуже 5*10-4 рад, что позволило достичь высоких стабильных характеристик лазерного излучения в жестких условиях воздействия внешних факторов.

Таким образом, представленные данные свидетельствуют о возможности выполнения при использовании способа по заявляемому изобретению следующей совокупности:

- процесс, воплощающий заявленный способ при его осуществлении, предназначен для использования в оптико-механической промышленности при изготовлении лазерных устройств;

- для заявляемого способа в том виде, в котором он охарактеризован в формуле изобретения, подтверждена возможность его осуществления.

Следовательно, заявляемый способ соответствует условию «промышленная применимость».

Способ настройки зеркал резонатора, заключающийся в том, что устанавливают оправы с зеркалами с прижатием в трех точках на несущую часть резонатора и совмещают рабочие поверхности зеркал, отличающийся тем, что настройка проводится в два этапа, на первом этапе - при настройке резонатора, измеряют угол отклонения между рабочими поверхностями зеркал, по которому определяют место доработки поверхностей оправы, после чего добиваются их совмещения путем доработки этих поверхностей методом притира на шлифовальном круге, на втором этапе - при настройке лазера, проверяют качество настройки на первом этапе измерением энергии излучения и распределения интенсивности пятна излучения в дальней зоне, по которым судят о степени точности совмещения рабочих поверхностей зеркал и осуществляют при необходимости доработку поверхностей оправы.