Система смазки турбокомпрессора двигателя внутреннего сгорания

Иллюстрации

Показать всеИзобретение относится к системам смазки машин и двигателей, в частности к системам смазки под давлением, и предназначено для смазки турбокомпрессора дизельных двигателей внутреннего сгорания. Система смазки турбокомпрессора двигателя внутреннего сгорания, содержащая главную масляную магистраль, напорный трубопровод, связывающий масляную магистраль с подшипником турбокомпрессора, гидроаккумулятор с подпружиненным поршнем и соединенный входным патрубком через тройники и обратный клапан с главной масляной магистралью, а через тройник выходным патрубком с напорным трубопроводом, между турбокомпрессором и ДВС в воздушном патрубке, соединяющем турбокомпрессор и всасывающий патрубок ДВС. установлено тормозное устройство с перекрывающим всасывающий воздушный патрубок элементом, привод которого осуществляется от главной масляной магистрали с помощью гидроцилиндра и подпружиненного рычага, гидроаккумулятор системы смазки турбокомпрессора вмонтирован в отсек масляного поддона ДВС, привод перекрывающего всасывающий воздушный патрубок элемента тормозного устройства содержит следящее устройство, в перекрывающем элементе тормозного устройства, выполненном с выходными отверстиями, установлен тарельчатый противоаварийный клапан. Техническим результатом является исключение возникновения помпажа компрессора турбокомпрессора при работе тормозного устройства, повышение эксплуатационной надежности турбокомпрессора и увеличение срока его службы. 1 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к системам смазки машин и двигателей, в частности к системам смазки под давлением, и предназначено для смазки турбокомпрессора дизельных двигателей внутреннего сгорания.

Известно устройство для решения этой проблемы, авторское свидетельство СССР №1312197, МПК F01M 5/00, 1/06, 1985, содержащее турбокомпрессор, главную масляную магистраль, напорный трубопровод, связывающий магистраль с подшипником турбокомпрессора, гидроаккумулятор, представляющий собой бачок с поршнем, подключенный входным каналом через обратный клапан к главной масляной магистрали двигателя внутреннего сгорания (ДВС).

Недостаток этого устройства заключается в низкой надежности гидроаккумулятора и длительном времени выбега ротора турбокомпрессора, так как режим работы турбокомпрессоров автотракторных двигателей внутреннего сгорания отличается высокой напряженностью, при работе двигателя турбокомпрессор подвергается значительному тепловому воздействию: температура деталей газовой турбины достигает 700°С и температура деталей воздушного компрессора имеет температуру порядка 100°С, наряду с этим турбокомпрессор подвергается значительному динамическому воздействию, так как ротор имеет рабочую частоту вращения порядка 170000 мин-1 и выше.

При остановке двигателя прекращается работа штатного насоса смазочной системы, давление в главной масляной магистрали и соответственно в подключенном к ней турбокомпрессоре практически мгновенно становится равным нулю, в то же время ротор турбокомпрессора продолжает вращаться с высокой частотой, при этом емкость гидроаккумулятора ограничена и возможен режим работы турбокомпрессора без смазки и охлаждения, что вызывает его ускоренный износ в режиме сухого трения, локальный перегрев деталей турбокомпрессора, их коробление, растрескивание, а также закоксовывание остатков смазочного масла.

По совокупности сходных существенных признаков за прототип заявляемого технического решения принято устройство по патенту на изобретение №2518309 (патент РФ, МПК F01M 1/00, опубликованный 10.06.14).

Известное устройство содержит главную масляную магистраль, напорный трубопровод, связывающий магистраль с подшипником турбокомпрессора, гидроаккумулятор с подпружиненным поршнем, подключенный входным патрубком через тройники и обратный трубопровод к главной масляной магистрали, а через тройник выходным патрубком с напорным трубопроводом, между турбокомпрессором и двигателем внутреннего сгорания в воздушном патрубке, соединяющем турбокомпрессор и всасывающий патрубок двигателя внутреннего сгорания, дополнительно установлено тормозное устройство с поворотной заслонкой, привод которого осуществляется от главной масляной магистрали с помощью гидроцилиндра и подпружиненного рычага.

Недостаток известного устройства заключается в том, что при резком закрывании заслонки тормозного устройства происходит помпаж компрессора турбокомпрессора, то есть реверсирование потока газа, при этом компрессор мгновенно превращается из нагнетателя в генератор высокочастотных колебаний, что сопровождается сильной вибрацией, ударными нагрузками на корпус турбокомпрессора, его подшипники и ротор, быстрым ростом температуры сжимаемого воздуха до аварийных пределов вследствие преобразования энергии вращения в нагревание. Все вышеперечисленные факторы могут за короткое время привести турбокомпрессор к саморазрушению.

Задачей изобретения является повышение эксплуатационной надежности турбокомпрессора, увеличение срока его службы, исключение влияния температуры окружающей среды на температуру масла в гидроаккумуляторе и исключение явления помпажа при работе тормозного устройства.

Задача решается тем, что система смазки турбокомпрессора двигателя внутреннего сгорания (ДВС), содержащая главную масляную магистраль, напорный трубопровод, связывающий масляную магистраль с подшипником турбокомпрессора, гидроаккумулятор с подпружиненным поршнем и соединенный входным патрубком через тройники и обратный клапан с главной масляной магистралью, а через тройник выходным патрубком с напорным трубопроводом, между турбокомпрессором и ДВС в воздушном патрубке, соединяющем турбокомпрессор и всасывающий патрубок ДВС, установлено тормозное устройство с перекрывающим всасывающий воздушный патрубок элементом, в качестве которого использована поворотная заслонка, привод которой осуществляется от главной масляной магистрали с помощью гидроцилиндра и подпружиненного рычага, в отличие от прототипа гидроаккумулятор системы смазки турбокомпрессора вмонтирован в отсек масляного поддона ДВС; привод перекрывающего всасывающий воздушный патрубок элемента (поворотной заслонки) тормозного устройства содержит следящее устройство, включающее в себя пневмоцилиндр, соединенный посредством гибкого шланга и стальной трубки с блокирующим клапаном, соединенным с воздушной магистралью, а также подсоединенным при помощи трубки к главной масляной магистрали; в перекрывающем элементе (поворотной заслонке) тормозного устройства, выполненном с выходными отверстиями, установлен тарельчатый противоаварийный клапан. Тарельчатый противоаварийный клапан представляет собой стержень с тарелкой, шайбой и регулировочными гайками, а также пружиной, установленной между перекрывающим элементом и шайбой.

По имеющимся у авторов сведениям новая совокупность признаков в системе смазки турбокомпрессора ДВС, а именно установка следящего устройства и тарельчатого противоаварийного клапана, позволяет исключить возникновение помпажа при работе тормозного устройства ротора турбокомпрессора; установка гидроаккумулятора системы смазки турбокомпрессора в отсек масляного поддона ДВС позволяет исключить влияние температуры окружающей среды на температуру масла в гидроаккумуляторе, все перечисленные нововведения позволяют повысить эксплуатационную надежность подшипников, ротора, корпуса и турбокомпрессора в целом, увеличить срок его службы.

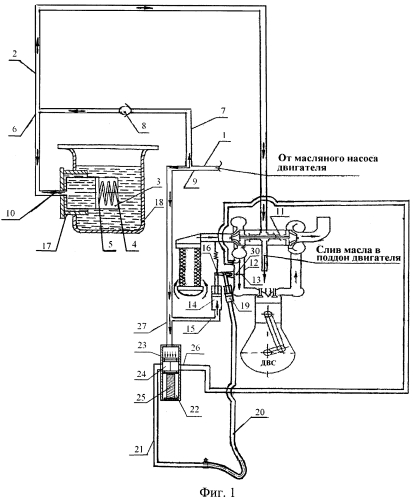

На фиг. 1 представлена схема системы смазки турбокомпрессора ДВС.

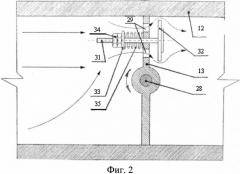

На фиг. 2 представлена схема тормозной заслонки со встроенным противоаварийным клапаном.

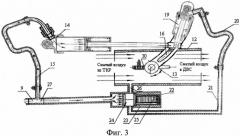

На фиг. 3 представлена схема заявленного тормозного устройства со следящим устройством и противоаварийным клапаном с открытой тормозной заслонкой.

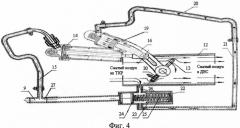

На фиг. 4 представлена схема заявленного тормозного устройства со следящим устройством и противоаварийным клапаном с частично прикрытой тормозной заслонкой.

На фиг. 5 представлена схема заявленного тормозного устройства со следящим устройством и противоаварийным клапаном с полностью прикрытой тормозной заслонкой.

Система смазки турбокомпрессора ДВС (Фиг. 1) содержит главную масляную магистраль 1 ДВС, напорный трубопровод 2, гидроаккумулятор 3 с расположенным в верхней его части подпружиненным пружиной 4 поршнем 5. Гидроаккумулятор соединен расположенным в нижней его части патрубком через установленный в нем тройник 6 входным патрубком 7 через обратный клапан 8 и тройник 9 с главной масляной магистралью 1 ДВС, а выходным патрубком 10 и напорным трубопроводом 2 с подшипником 11 турбокомпрессора. Между турбокомпрессором и ДВС в воздушном патрубке 12, соединяющем турбокомпрессор и всасывающий патрубок ДВС, дополнительно установлено перекрывающее всасывающий воздушный патрубок ДВС тормозное устройство с перекрывающим элементом, представляющим собой поворотную заслонку 13, с гидроцилиндром 14, соединительной магистралью 15 и рычагом 16. Гидроаккумулятор 3 системы смазки турбокомпрессора вмонтирован в отсек 17 масляного поддона 18 ДВС. Привод поворотной заслонки 13 тормозного устройства имеет следящее устройство, включающее в себя пневмоцилиндр 19, соединенный посредством гибкого шланга 20, стальной трубки 21 с блокирующим клапаном 22. Блокирующий клапан 22, представляющий собой корпус 23 с установленными в нем поршнем 24 и пружиной 25, соединен с воздушной магистралью 26, а также подсоединен к главной масляной магистрали 1 при помощи трубки 27. В поворотной заслонке 13 тормозного устройства, установленной на оси 28, выполненной с выходными отверстиями 29 (Фиг. 2), установлен тарельчатый противоаварийный клапан 30, состоящий из стержня 31 с тарелкой 32, шайбы 33 и регулировочных гаек 34, а также пружины 35.

Система смазки турбокомпрессора ДВС работает следующим образом. При запуске двигателя (Фиг. 1) масло под давлением из главной масляной магистрали 1 поступает в тройник 9 (Фиг. 3) и из него по входному патрубку 7 (Фиг. 1) через обратный клапан 8 и тройник 6 поступает в гидроаккумулятор 3, сжимая пружину 4 поршня 5, а также в напорный трубопровод 2 и далее в подшипник 11 турбокомпрессора для его смазки, одновременно с этим масло из тройника 9 (Фиг. 3) поступает в трубку 27 тормозного устройства и через соединительную магистраль 15 поступает в гидроцилиндр 14 тормозного устройства, перемещая поршень гидроцилиндра 14, который, воздействуя на рычаг 16 следящего устройства, поворачивает заслонку 13, перекрывающую воздушный канал от воздушного компрессора турбокомпрессора к впускному коллектору ДВС. Одновременно масло из трубки 27 поступает к гидроцилиндру блокирующего клапана 22 и перемещает его поршень 24, перекрывая магистраль 26. Во время работы двигателя на различных режимах гидроаккумулятор 3 (Фиг. 1) снижает пульсацию давления в системе смазки турбокомпрессора и осуществляет дополнительную подачу масла к подшипнику турбокомпрессора при недостаточном давлении в главной масляной магистрали 1, а при остановке (аварийной остановке), либо при внезапной (под нагрузкой) остановке ДВС, когда штатный масляный насос прекращает свою работу, давление в главной масляной магистрали 1 резко падает до нуля, обратный клапан 8 закрывается и масло, находящееся в гидроаккумуляторе 3, под давлением поршня посредством пружины 4 поступает через напорный трубопровод 2 к подшипнику 11 турбокомпрессора, продолжая его смазку и охлаждение при неработающем двигателе. Одновременно с рассмотренным выше процессом гидроцилиндр 14 (Фиг. 4, Фиг. 5) тормозного устройства при отсутствии давления в главной масляной магистрали под воздействием внутренней пружины гидроцилиндра воздействует на рычаг 16 и перекрывает воздушный патрубок 12 турбокомпрессора с помощью поворотной заслонки 13. Одновременно с этим, при отсутствии давления в системе смазки ДВС поршень 24 блокирующего клапана 22 под воздействием внутренней пружины 25 перемещается и открывает магистраль 26. Нагнетаемый компрессором воздух, отражаясь от поворотной заслонки 13, сжимается, возникает противодавление, воздействующее на рабочее колесо воздушного компрессора турбокомпрессора, что приводит к его торможению и сокращению времени выбега ротора турбокомпрессора. В начале выбега ротора турбокомпрессора (Фиг. 4), когда подача компрессора турбокомпрессора наибольшая, сжатый компрессором воздух из дозаслоночной полости тормозного устройства через магистраль 26 поступает в блокирующий клапан 22 и из него по стальной трубке 21 и гибкому шлангу 20 в пневмоцилиндр 19 следящего устройства, перемещает поршень этого цилиндра и связанный с ним рычаг 16 на наименьший радиус, что вызывает прикрытие поворотной заслонки 13 на наименьший угол, обеспечивая тем самым допомпажный (докритический) расход воздуха. В ходе выбега ротора турбокомпрессора и работы тормозного устройства напор компрессора турбокомпрессора снижается (Фиг. 5) и, следовательно, снижается давление, воздействующее на поршень пневмоцилиндра 19, и он под воздействием внутренней пружины перемещает связанный с ним рычаг 16, что приводит к плавному прикрытию заслонки 13 тормозного устройства и автоматическому поддержанию допомпажного (докритического) расхода воздуха. Блокирующий клапан 22 служит для предотвращения срабатывания следящего устройства во время работы ДВС.

Гидроаккумулятор 3, установленный в корпус 17, встроен в масляный поддон 18 ДВС (Фиг. 1), что предотвращает влияние температуры окружающей среды (диапазон от -40 до +40°С) на температуру масла в гидроаккумуляторе и сохраняет температуру масла (в результате теплообмена) равной температуре масла в системе смазки ДВС. При резком нарастании давления наддува пружина 35 штока 31 сжимается и шток 31 с тарелкой 32 перемещаются, открывая выходные отверстия 29 (Фиг. 2). Противоаварийный тарельчатый клапан 30 позволяет исключить разрушение тормозного устройства и турбокомпрессора от помпажа в случае выхода из строя следящего устройства.

Предлагаемая система проявляет свой результат в виде исключения возникновения помпажа при работе тормозного устройства ротора турбокомпрессора, исключает влияние температуры окружающей среды на температуру масла в гидроаккумуляторе, повышает эксплуатационную надежность подшипников, ротора, корпуса и турбокомпрессора в целом, увеличивает срок его службы.

1. Система смазки турбокомпрессора двигателя внутреннего сгорания (ДВС), содержащая главную масляную магистраль, напорный трубопровод, связывающий масляную магистраль с подшипником турбокомпрессора, гидроаккумулятор с подпружиненным поршнем и соединенный входным патрубком через тройники и обратный клапан с главной масляной магистралью, а через тройник выходным патрубком с напорным трубопроводом, между турбокомпрессором и ДВС в воздушном патрубке, соединяющем турбокомпрессор и всасывающий патрубок ДВС, установлено тормозное устройство с перекрывающим всасывающий воздушный патрубок элементом, привод которого осуществляется от главной масляной магистрали с помощью гидроцилиндра и подпружиненного рычага, отличающаяся тем, что гидроаккумулятор системы смазки турбокомпрессора вмонтирован в отсек масляного поддона ДВС, привод перекрывающего всасывающий воздушный патрубок элемента тормозного устройства содержит следящее устройство, включающее в себя пневмоцилиндр, соединенный посредством гибкого шланга и стальной трубки с блокирующим клапаном, соединенным с воздушной магистралью, а также с главной масляной магистралью, в перекрывающем элементе тормозного устройства, выполненном с выходными отверстиями, установлен тарельчатый противоаварийный клапан.

2. Система по п. 1, отличающаяся тем, что тарельчатый противоаварийный клапан представляет собой стержень с тарелкой, шайбой и регулировочными гайками, а также пружиной, установленной между перекрывающим элементом и шайбой.