Способ изготовления обрезных пиломатериалов из пиловочника больших и крупных размеров

Иллюстрации

Показать всеИзобретение относится к деревообрабатывающей промышленности, в частности к изготовлению пиломатериалов из пиловочника. Бревна, диаметром в вершинном торце от 40 до 60 см, распиливают на два двухкантных бруса, а из необрезного сегмента получают два трехкантных полубруса, При этом толщина двухкантного бруса и толщина трехкантного полубруса равны четвертой части диаметра бревна в вершинном торце. Рабочий диапазон изменения толщины двухкантных брусьев и толщины трехкантных полубрусьев при расчете и составлении поставов выбирают в пределах 0,2-0,3 от диаметра бревна в вершинном торце. Бревна, диаметром в вершинном торце 60 см и более, распиливают на три двухкантных бруса, а из необрезного сегмента получают три трехкантных полубруса. При этом толщина двухкантного бруса и толщина трехкантного полубруса равны 0,185 от диаметра бревна в вершинном торце. Рабочий диапазон изменения толщины двухкантных брусьев и толщины трехкантных полубрусьев выбирают в пределах 0,16-0,21 от диаметра бревна в вершинном торце. Повышается выход обрезных пиломатериалов из пиловочника больших и крупных размеров. 44 ил., 6 табл.

Реферат

Изобретение относится к деревообрабатывающей промышленности и может быть использовано при изготовлении пиломатериалов из пиловочника больших и крупных размеров.

Известен способ изготовления обрезных пиломатериалов из пиловочника [А.с. СССР 1526989; кл. В27В 1/00, 1989], включающий получение пиломатериалов из центральной части бревна и из боковой части бревна с поперечным сечением в виде сегментов, которые затем делят по длине на кратные отрезки, из которых формируют заготовки с поперечным сечением в виде пятиугольников с образованием прямых углов между основанием и боковыми гранями, каждую из которых далее после сушки делят на две части относительно оси симметрии, проходящей через середину основания пятиугольника и противолежащий основанию утоп, с образованием поперечных сечений в виде прямоугольных трапеций, которые затем склеивают по наклонным граням этих трапеций.

Недостатком данного способа изготовления обрезных пиломатериалов является то, что в нем выполняется раскрой оцилиндрованного бревна с удаленной сбеговой (конусной) частью бревна, что приводит к уменьшению выхода пилопродукции.

Кроме того, при раскрое пиловочника получают двухкантный брус и два больших необрезных сегмента. При дальнейшем раскрое двухкантного бруса получают обрезные доски и два трехкантных обрезных сегмента меньшего размера, чем необрезные сегменты, полученные при раскрое бревна. Таким образом, в процессе раскроя пиловочника получаются две пары разных сегментов.

Эти сегменты отличаются между собой не только размерами, но и формой поперечного сечения. Малые трехкантные обрезные сегменты, получаемые при раскрое двухкантного бруса, имеют поперечное сечение в виде трехкантной доски с необработанной пластью, а большие необрезные сегменты, получаемые при раскрое бревна, представляют собой (полный) классический сегмент. Следовательно, формирование пятиугольников у этих сегментов производится различными способами, с использованием различных инструментов и технологических режимов обработки. Большие необрезные сегменты, полученные при раскрое пиловочника, сушатся более продолжительное время, чем малые трехкантные обрезные сегменты, полученные при раскрое двухкантного бруса. Следовательно, требуются различные режимы сушки при производстве пиломатериалов. Все эти аспекты вызывают усложнение технологического процесса производства пиломатериалов.

Известен также способ изготовления обрезных пиломатериалов из пиловочника [Патент RU 2530997; кл. В27В 1/00, 2014], включающий получение двухкантного бруса и двух необрезных сегментов, которые затем раскраивают на пиломатериалы: двухкантный брус распиливают на обрезные доски и трехкантные обрезные сегменты, которые после сушки симметрично делят в продольном направлении на две равные части, получая при этом боковые трехкантные заготовки, далее фрезеруют наклонно и по сбегу необрезную пласть у этих трехкантных боковых заготовок, получая обработанные заготовки с поперечным сечением в виде прямоугольных трапеций, которые затем склеивают попарно друг с другом по наклонным пластям с разворотом одной из заготовок по длине и ширине на 180 градусов; каждый необрезной сегмент распиливают перпендикулярно основанию на части с получением трехкантного полубруса, трехкантных досок и необрезных реек, при этом широкая сторона трехкантного полубруса совпадает с основанием необрезного сегмента и равна толщине двухкантного бруса, который аспиливают на обрезные доски и трехкантные обрезные сегменты, последние совпадают по форме и размерам с трехкантным обрезным сегментом, полученным при раскрое двухкантного бруса и обрабатывается по тому же технологическому процессу, как и трехкантные сегменты, полученные при раскрое двухкантного бруса, причем толщина двухкантного бруса и соответственно широкая сторона у трехкантного полубруса, полученного из необрезного сегмента, равна половине диаметра бревна в вершинном торце, а рабочий диапазон изменения толщины двухкантного бруса и соответственно широкой стороны у трехкантного полубруса, получаемого из необрезного сегмента, при расчете и составлении поставов выбирают в пределах 0,4÷0,6 от диаметра бревна в вершинном торце, при этом боковые трехкантные доски и рейки после сушки делят в продольном или поперечном направлении, затем фрезеруют наклонно и по сбегу необработанные кромки или пласти у этих необрезных трехкантных досок и склеивают по наклонным кромкам попарно между собой с разворотом одной из заготовок по длине и ширине на 180 градусов.

Однако такой способ вполне приемлем в том случае, когда осуществляется раскрой пиловочника малых и средних размеров. При использовании данного способа для раскроя пиловочника больших и крупных крупных размеров (40 см и более) толщина бруса и, следовательно, ширина обрезных досок будет составлять 200 мм и более. Пиломатериалы таких размеров в промышленности и в быту используются редко. Следовательно, для получения пиломатериалов требуемых размеров необходимо выполнить дополнительный продольный раскрой этих брусьев или досок, что усложняет технологический процесс изготовления спецификационных пиломатериалов из пиловочника больших или крупных размеров (а иногда даже и средних диаметров).

При разработке данного технического решения учитывались и анализировались следующие научно-технологические положения.

1. Для получения обрезных пиломатериалов из пиловочника больших и крупных размеров предлагается использовать брусово-развальный способ раскроя с выпиливанием одновременно двух и даже трех двухкантных брусьев [Ветшева, В.Ф. Раскрой крупномерных бревен на пиломатериалы. -М.: Лесная промышленность, 1976. - с. 85-87]. В этом случае можно обеспечить возможность изготовления обрезных и необрезных пиломатериалов спецификационных сечений из пиловочника больших и крупных размеров. Для брусово-развального способа раскроя пиловочника имеются рекомендации по выбору оптимальных размеров бруса и досок, при которых можно получить максимальный выход пилопродукции.

Однако эти технологические решения (рекомендации) для брусово-развального способа раскроя пиловочника неприемлемы для раскроя брусово-сегментным способом, так как толщина бруса (брусьев) при брусово-развальном способе раскроя пиловочника прежде всего зависит от количества пар боковых досок. При выпиливании из пиловочника двухкантных брусьев и двух сегментов технологическая ситуация совершенно иная, чем при брусово-развальном способе раскроя. Взаимосвязь размеров двухкантного бруса с размерами сегментов впервые была поставлена и решена в патенте RU №2530997. Однако рассмотренные в патенте технологические решения могут применяться лишь при распиле пиловочника малых и средних размеров.

Кроме того, при использовании брусово-развального способа для изготовления обрезных пиломатериалов из пиловочника всех размеров получаются потери в виде реек, горбылей и обаполов. Это снижает объемный выход пиломатериалов. При использовании сбеговой зоны необрезные доски необходимо дополнительно делить на части в продольном направлении.

2. Предлагается также брусово-сегментный способ раскроя пиловочника, который хотя и известен [Аксенов П.П. Технология пиломатериалов [Текст]: учебник для ВУЗов / П.П. Аксенов, Н.С. Макарова, И.К. Прохоров. - 2-е изд., перераб. и доп. - М.: Лесная промышленность, 1976. - с. 33], но недостаточно изучен, и главное, для этого процесса не разработан технологический процесс производства обрезных пиломатериалов, который при этом одновременно учитывал бы и размерно-качественные характеристики пиловочника, и требуемые спецификационные размеры пиломатериалов. Такой способ раскроя пиловочника является наиболее прогрессивным, так как позволяет раскраивать сегменты как в радиальном, так и в тангенциальном направлениях. Кроме того, такой способ дает возможность использовать сбеговую зону у получаемых досок при раскрое необрезных сегментов без дополнительного продольного раскроя досок.

Недостатки брусово-сегментного способа раскроя пиловочника заключаются не столько в сложности технологического процесса, сколько в отсутствии обоснованной взаимосвязи размеров двухкантного бруса и необрезных сегментов между собой, а также в отсутствии обоснования технологических параметров и практических возможностей использования способа раскроя для пиловочника особенно больших и крупных размеров.

Для такого способа раскроя пиловочника больших и крупных размеров не разработаны технологические рекомендации (параметры), осуществляя и выполняя которые можно было бы получить высокий процент выхода пиломатериалов, а также обеспечить возможность выпиливания пиломатериалов требуемых (спецификационных) размеров.

Таким образом, можно констатировать, что до сих пор не разработан технологический процесс изготовления обрезных пиломатериалов с использованием брусово-сегментного способа для раскроя пиловочника больших и крупных размеров.

При разработке заявляемого технического решения в первую очередь были поставлены следующие задачи:

1. Предусмотреть эффективный вариант технологического процесса производства обрезных пиломатериалов из пиловочника больших и крупных размеров, исключающий прежде всего дополнительные операции продольного раскроя получаемых обрезных досок.

2. Учесть размерные характеристики пиловочника больших и крупных размеров и определить оптимальные размеры пиломатериалов, при которых обеспечивается получение максимального выхода пилопродукции и при одновременном выпиливании пиломатериалов требуемых (спецификационных) размеров.

3. Рассмотреть возможность выпиливания спецификационных требуемых обрезных пиломатериалов при расчете и составлении поставов из определенного диапазона изменения диаметра пиловочника.

Технические результаты от использования заявляемого способа:

- повышение выхода обрезных пиломатериалов из пиловочника больших и крупных размеров, получаемого за счет использования периферийной и сбеговой зон, а также за счет оптимальных размеров выпиливаемых брусьев и досок;

- унификация технологического процесса, достигаемого за счет получения одинаковых трехкантных обрезных сегментов как из необрезных сегментов, так и из двухкантных брусьев.

Для осуществления способа используется определенная размерная группа бревен, включающая два или три четных диаметра, для которых рассчитывается конкретная схема раскроя, выполняемая с учетом следующих соотношений:

- толщина двухкантного бруса равна ширине обрезной доски;

- толщина трехкантного полубруса, выпиливаемая из необрезного сегмента, равна ширине обрезной доски;

- при распиловке пиловочника больших размеров (диаметр бревна в вершинном торце от 40 до 60 см) рекомендуется выпиливание двух двухкантных брусьев и для получения требуемой оптимальной ширины обрезной доски необходимо, чтобы диаметр бревна был в четыре раза больше, чем эта ширина обрезной доски;

- при распиловке пиловочника крупных размеров (диаметр бревна в вершинном торце 60 см и более) рекомендуется выпиливание трех двухкантных брусьев, оптимальная толщина которых равна 0,185 от диаметра бревна в вершинном торце;

- при распиловке пиловочника больших размеров (диаметр бревна в вершинном торце от 40 до 60 см) с выпиливанием двух двухкантных брусьев для обеспечения возможности получения спецификационных требуемых обрезных пиломатериалов при расчете и составлении поставов, рабочий диапазон изменения толщины двухкантного бруса рекомендуется выбирать в пределах 0,2÷0,3 от диаметра бревна в вершинном торце.

- при распиловке пиловочника крупных размеров (диаметр бревна в вершинном торце 60 см и более) с выпиливанием трех двухкантных брусьев для обеспечения возможности получения спецификационных требуемых обрезных пиломатериалов при раскрое и составлении поставов, рабочий диапазон изменения толщины двухкантного бруса рекомендуется выбирать в пределах 0,16÷0,21 от диаметра бревна в вершинном торце.

Способ раскроя пиловочника больших размеров с получением двух двухкантных брусьев осуществляется следующим образом.

Пиловочник распиливают на два двухкантных бруса и два необрезных сегмента.

Двухкантные брусья распиливают на обрезные доски и два трехкантных обрезных сегмента.

Из центральной части каждого необрезного сегмента вырезают два трехкантных полубруса, широкая сторона (толщина) которого совпадает с основанием сегмента и равна толщине двухкантного бруса.

Из каждого трехкантного полубруса, выпиленного из необрезного сегмента, получают обрезные доски и трехкантный обрезной сегмент, который совпадает по форме и размерам с трехкантным обрезным сегментом, полученным при раскрое двухкантного бруса.

Из боковых частей каждого необрезного сегмента получают несколько трехкантных досок и реек.

Трехкантные обрезные сегменты, полученные из необрезных сегментов и из двухкантного бруса, обрабатываются по одному и тому же технологическому процессу в следующей последовательности: сушат, фрезеруют необрезные пласти у них наклонно и по сбегу, получая заготовки с поперечным сечением в виде прямоугольных трапеций, поворачивают одну из заготовок по длине и ширине на 180°, а затем склеивают их по наклонным пластям попарно друг с другом в блоки, и распиливают полученные блоки на обрезные доски или бруски.

На Фиг. 1-Фиг. 16 показаны стадии технологического процесса изготовления обрезных пиломатериалов при раскрое пиловочника крупных размеров с выпиливанием двух двухкантных брусьев.

На Фиг. 17 показана схема раскроя пиловочника крупных размеров с получением двух двухкантных брусьев для расчета оптимальных размеров брусьев и досок.

Технологический процесс изготовления обрезных пиломатериалов из пиловочника больших размеров осуществляется в следующей последовательности. При раскрое пиловочника вначале из бревна получают два двухкантных бруса толщиной Н и два необрезных сегмента (Фиг. 1), затем двухкантный брус распиливается на обрезные доски толщиной T и трехкантные обрезные сегменты (а) (Фиг. 2), далее трехкантные обрезные сегменты (а) сушатся (Фиг. 3). У высушенных трехкантных заготовок необработанные пласти фрезеруются наклонно и по сбегу (Фиг. 4), а затем полученные обработанные заготовки трапециевидного сечения склеиваются в блоки по наклонным пластям (Фиг. 5) с разворотом одной из них по пласти и по длине на 180°.

Из необрезных сегментов (Фиг. 6) получают два трехкантных полу бруса, у которого толщина совпадает с основанием этого сегмента и равна толщине двухкантного бруса Н, полученного ранее из бревна, а также получают боковые трехкантные доски (Тб) и двухкантные рейки (b). Далее из трехкантного полубруса выпиливаются обрезная доска (Т) и трехкантный обрезной сегмент (с) (Фиг. 7), последний сушится (Фиг. 8). Необработанные пласти у высушенных трехкантных заготовок фрезеруются наклонно и по сбегу (Фиг. 9). Затем полученные бруски трапециевидного сечения склеиваются по наклонным пластям с разворотом одного из них по пласти и по длине на 180° (Фиг. 10).

Трехкантный сегмент (а), полученный при раскрое двухкантного бруса, совпадает по форме и размерам с трехкантным обрезным сегментом (с), полученным при раскрое трехкантного полубруса. Полученные из необрезного сегмента трехкантные доски (Фиг. 11) и рейки (Фиг. 14) сушатся, затем необработанные кромки у трехкантных досок фрезеруются наклонно к пласти и по сбегу (Фиг. 12). Далее они склеиваются по наклонным кромкам с предварительным разворотом одной из досок по пласти и по длине на 180° (Фиг. 13).

Высушенные рейки торцуются по длине (Фиг. 15), а затем склеиваются по кромкам (Фиг. 16) с получением овальных конусных пирамид.

Для определения технологических параметров и возможностей такого способа раскроя необходимо обосновать выбор оптимальных размеров брусьев и досок при раскрое бревен различных диаметров, при которых обеспечивается максимально возможный выход обрезных пиломатериалов.

Рассматриваем задачу оптимизации, когда при раскрое пиловочника больших размеров выпиливаются два двухкантных бруса. В качестве критерия оптимальности выбираем объем получаемой пилопродукции [Агапов А.И. Оптимизация технологических процессов деревообработки [Текст]: учебное пособие / А.И. Агапов. - Киров, ВятГУ, 2012. - с. 32, 33]. Целевую функцию представляем в виде двух сумм площадей поперечных сечений пиломатериалов, получаемых из двух двухкантных брусьев и двух необрезных сегментов

где Zбр - площадь поперечного сечения пиломатериалов, получаемых при раскрое двух двухкантных брусьев;

Zс - площадь поперечных сечений пиломатериалов, получаемых при раскрое двух необрезных сегментов.

Постановка данной задачи оптимизации основывается на предположении, что с увеличением толщины двухкантного бруса площадь поперечного сечения пиломатериалов из этих брусьев возрастает, а площадь поперечных сечений пиломатериалов, получаемых при раскрое необрезных сегментов, уменьшается. Очевидно, имеется такое сочетание этих площадей, при которых целевая функция (сумма этих площадей поперечных сечений) принимает максимальное значение. Это и будет искомым вариантом решения задачи оптимизации.

Площадь поперечного сечения двух двухкантных брусьев можно определить по формуле

где Н - толщина выпиливаемого двухкантного бруса;

d - диаметр бревна в вершинном торце;

А - ширина наружной пласти двухкантного бруса.

Площадь поперечного сечения пиломатериалов, получаемых при раскрое необрезных сегментов, представляем как сумму поперечных сечений двух трехкантных полубрусьев и боковых трехкантных досок

где Zсб - площади поперечных сечений трехкантных полубрусьев, получаемых при раскрое необрезных сегментов;

Zсд - площади поперечных сечений трехкантных досок, получаемых при раскрое необрезных сегментов.

Площади поперечных сечений трехкантных полубрусьев, получаемых при раскрое необрезных сегментов, можно определить по формуле

Площади поперечных сечений боковых трехкантных досок, получаемых при раскрое необрезных сегментов, можно определить по формуле

где Тб - толщина боковой трехкантной доски.

Площадь поперечного сечения пиломатериалов, получаемых при раскрое необрезных сегментов, определится по формуле

Тогда целевая функция будет иметь вид

Уравнения связи можно написать, используя теорему Пифагора. Взаимосвязь между диаметром пиловочника в вершинном торце с размерами брусьев и досок можно представить следующими равенствами.

Ширину наружной пласти двухкантного бруса можно определить по формуле

Толщину боковой трехкантной доски, получаемой при раскрое необрезного сегмента, можно определить по формуле

Учитывая формулу (9), сумма площадей поперечных сечений боковых трехкантных досок (5), выпиливаемых из необрезных сегментов, определится по формуле

Величина А2 в формуле (10) равна d2-4×H2. С учетом этого равенства формула (10) будет иметь вид

Тогда площади поперечных сечений пиломатериалов, получаемых при раскрое необрезных сегментов, определятся по формуле

С учетом равенства (11) целевую функцию можно представить в следующем виде

Для удобства решения данной задачи целевую функцию представляем в относительных единицах, полагая mH=H/d. Тогда целевая функция (13) будет иметь вид

Для отыскания максимального значения целевой функции, находим первую производную по mH и приравниваем ее к нулю, получим

Решая последнее уравнение (15), получим mH=0,25. Таким образом, определена оптимальная толщина выпиливаемого бруса mH=0,25, при которой целевая функция принимает экстремальное максимальное значение.

Для проверки правильности решения данной задачи, а также исследования свойств целевой функции вблизи экстремума, выполняем расчеты целевой функции и ее слагаемых, принимая относительную толщину двухкантного бруса в определенном диапазоне вблизи оптимальной толщины его. Размеры брусьев и боковых досок, а также площади их поперечных сечений, представляем в относительных единицах. Относительная ширина наружной пласти двухкантного бруса определится по формуле

Относительная толщина боковой трехкантной доски определится по формуле

Относительная площадь поперечного сечения двух двухкантных брусьев определяется по формуле

Относительная площадь поперечных сечений боковых трехкантных досок, получаемых при раскрое необрезных сегментов, определится по формуле

Относительная площадь поперечных сечений трехкантных полубрусьев, получаемых при раскрое необрезных сегментов, определится по формуле

Относительная площадь поперечных пиломатериалов, получаемых при раскрое необрезных сегментов, определится по формуле

Суммарная относительная площадь поперечных сечений пиломатериалов, получаемых при раскрое двух двухкантных брусьев и двух необрезных сегментов, определится по формуле

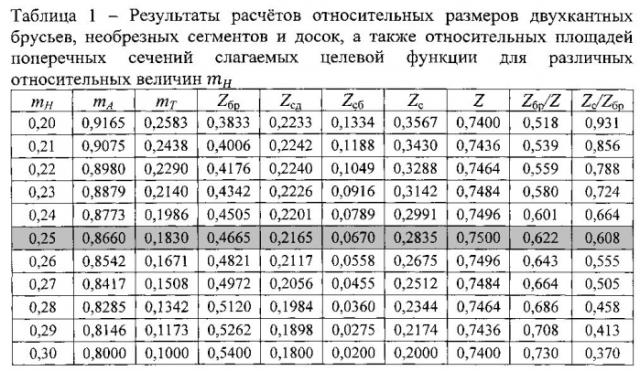

Результаты расчетов представлены в таблице 1, в которой указаны относительные размеры двухкантных брусьев, необрезных сегментов и досок, а также относительные площади поперечных сечений слагаемых целевой функции для различных относительных величин mH. Эти результаты подтверждают правильность ранее сделанного предположения о том, что с увеличением относительной толщины двухкантного бруса mH, площадь поперечного сечения пиломатериалов, получаемых из этих брусьев, возрастает, а площадь поперечного сечения пиломатериалов, получаемых при раскрое необрезных сегментов, уменьшается, но самое главное - сумма этих площадей принимает максимальное значение только при определенной величине mH.

Расчеты показали, что величина целевой функции принимает максимальное значение при mH=0,25, что совпадает с экстремальным значением, полученным ранее аналитически - путем дифференцирования целевой функции. Результаты расчетов показали, что целевая функция изменяется незначительно в диапазоне mH=0,2÷0,3. Следовательно, этот диапазон изменения mH можно рекомендовать при расчете и составлении поставов, выбирая размеры брусьев, сегментов и досок. Такой диапазон изменения mH вполне достаточен (mH изменяется в 1,5 раза) при расчете и выборе поставов и в то же время допускает не столь значительное отклонение выхода пиломатериалов от максимального значения целевой функции (в пределах 1,3%).

Следует обратить внимание, что оптимальный объем пиломатериалов, получаемых при раскрое двухкантных брусьев, составляет 62,2% от всего объема пиломатериалов, получаемых при распиловке пиловочника по такому способу раскроя.

Таким образом, впервые рассмотрена и решена задача оптимизации такого способа раскроя пиловочника, в которой найдена оптимальная толщина выпиливаемого бруса mH=0,25 и дано обоснование для выбора допустимого диапазона изменения толщины бруса в пределах mH=0,2÷0,3 при расчете и составлении поставов.

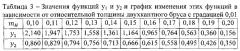

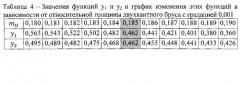

Для практического использования оптимальных соотношений при реализации предлагаемого способа изготовления обрезных пиломатериалов в таблице 2 приведены расчетные значения отношений толщины бруса к диаметру бревна H/d для различных стандартных обрезных досок по ширине.

Данные таблицы 2 показывают, что диапазон изменения отношений H/d находится в пределах 0,22÷0,29. Этот диапазон вполне приемлем, так как находится в рекомендуемом диапазоне значений 0,2÷0,3 и, следовательно, обеспечивает получение хорошего выхода обрезных пиломатериалов по предлагаемому способу раскроя пиловочника больших размеров.

На практике сортировку бревен по размерам можно осуществлять на группы лучше с двумя или тремя четными диаметрами. При этом выход обрезных пиломатериалов будет изменяться незначительно относительно максимального значения, и разброс размеров боковых досок будет не столь большим. Таким образом, обоснована сортировка пиловочника по диаметру на группы, которые включают в себя два или три четных размера диаметров. Следовательно, обоснована технологическая возможность осуществления такого способа раскроя пиловочника больших размеров на практике с получением высокого выхода обрезных пиломатериалов требуемых (спецификационных) размеров при выполнении предлагаемых технологических параметров.

Установлены рациональные границы рассмотренной схемы раскроя в зависимости от объемного выхода обрезных пиломатериалов и размеров пиловочника, а также конкретных требуемых размеров досок.

Способ раскроя пиловочника крупных размеров (диаметр бревна в вершинном торце 60 см и более) с получением трех двухкантных брусьев осуществляется следующим образом.

Пиловочник распиливают на три двухкантных бруса и два необрезных сегмента.

Центральный двухкантный брус распиливают на обрезные доски и два трехкантных обрезных сегмента.

Боковые двухкантные брусья распиливают на обрезные доски и два трехкантных обрезных сегмента.

Из центральной части каждого необрезного сегмента вырезают три трехкантных полубруса, широкая сторона (толщина) которого совпадает с основанием сегмента и равна толщине двухкантного бруса.

Из каждого центрального трехкантного полубруса, выпиленного из необрезного сегмента, получают обрезные доски и трехкантный обрезной сегмент, который совпадает по форме и размерам с трехкантным обрезным сегментом, полученным при раскрое центрального двухкантного бруса.

Из каждого бокового трехкантного полубруса, выпиленного из необрезного сегмента, получают обрезные доски и трехкантный обрезной сегмент, который совпадает по форме и размерам с трехкантным обрезным сегментом, полученным при раскрое центрального двухкантного бруса.

Из боковых частей каждого необрезного сегмента получают несколько трехкантных досок и реек.

Трехкантные обрезные сегменты, полученные из необрезных сегментов и из двухкантного бруса, обрабатываются по одному и тому же технологическому процессу в следующей последовательности: сушат, фрезеруют необрезные пласти у них наклонно и по сбегу, получая заготовки с поперечным сечением в виде прямоугольных трапеций, поворачивают одну из заготовок по длине и ширине на 180°, а затем склеивают их по наклонным пластям попарно друг с другом в блоки, и распиливают полученные блоки на обрезные доски или бруски.

На Фиг. 20-Фиг. 43 показаны стадии технологического процесса изготовления обрезных пиломатериалов по предлагаемому способу раскроя пиловочника крупных размеров с выпиливанием трех двухкантных брусьев.

На Фиг. 44 показана схема раскроя пиловочника крупных размеров с получением трех двухкантных брусьев для расчета оптимальных размеров брусьев и досок.

Технологический процесс изготовления обрезных пиломатериалов из пиловочника крупных размеров осуществляется в следующей последовательности. При раскрое пиловочника вначале из бревна получают три двухкантных бруса толщиной Н и два необрезных сегмента (Фиг. 20), затем центральный двухкантный брус распиливают на обрезные доски толщиной Т и трехкантные обрезные сегменты (f) (Фиг. 21), далее трехкантные обрезные сегменты (f) сушат (Фиг. 22). У высушенных трехкантных обрезных сегментов необработанные пласти фрезеруют по сбегу (фиг. 23), а затем полученные обработанные заготовки прямоугольного сечения склеивают в блоки по обработанным пластям (Фиг. 24) с разворотом одной из них по пласти и по длине на 180°.

Боковой двухкантный брус распиливают на обрезные доски толщиной Т и трехкантные обрезные сегменты (g) (Фиг. 25); далее трехкантные обрезные сегменты сушат (Фиг. 26). У высушенных трехкантных заготовок необработанные пласти фрезеруют наклонно и по сбегу (Фиг. 27), а затем полученные обработанные заготовки трапециевидных сечений склеивают в блоки по обработанным пластям (Фиг. 28) с разворотом одной из них по длине и пласти на 180°.

Из необрезных сегментов (Фиг. 29) получают три трехкантных полубруса, у которого толщина совпадает с основанием этого сегмента и равна толщине двухкантного бруса Н, полученного ранее из бревна, а также получают боковые трехкантные доски (Тб) и двухкантные рейки (b). Далее из центрального трехкантного полубруса выпиливают обрезную доску (Т) и трехкантный обрезной сегмент (f) (Фиг. 30), последний сушат (Фиг. 31). Необработанные пласти у высушенных трехкантных сегментов фрезеруют по сбегу (Фиг. 32). Затем полученные заготовки прямоугольного сечения склеивают по обработанным пластям с разворотом одной из них по пласти и по длине на 180° (Фиг. 33).

Трехкантный сегмент (f), полученный при раскрое центрального двухкантного бруса, совпадает по форме и размерам с трехкантным обрезным сегментом (f), полученным при раскрое центрального трехкантного полубруса.

Из бокового трехкантного полубруса выпиливают обрезную доску (T) и трехкантный обрезной сегмент (g) (Фиг. 34), последний сушат (Фиг. 35). У высушенных трехкантных обрезных сегментов необработанные пласти фрезеруют наклонно и по сбегу (Фиг. 36). Затем полученные заготовки трапециевидного сечения склеивают по обработанным наклонным пластям с разворотом одной из них по пласти и по длине на 180° (Фиг. 37).

Трехкантный сегмент (g), полученный при раскрое бокового двухкантного бруса, совпадает по форме и размерам с трехкантным обрезным сегментом (g), полученным при раскрое бокового трехкантного полубруса.

Полученные из необрезного сегмента трехкантные доски (Фиг. 38) и рейки (Фиг. 41) сушат, затем необработанные кромки у трехкантных досок фрезеруют наклонно к пласти и по сбегу (Фиг. 39). Далее они склеивают по наклонным кромкам с предварительным разворотом одной из досок по пласти и по длине на 180° (Фиг. 40).

Высушенные рейки торцуют по длине (Фиг. 42), а затем склеивают по кромкам (Фиг. 43) с получением овальных конусных пирамид.

С целью повышения эффективности данного способа изготовления обрезных пиломатериалов из пиловочника крупных размеров необходимо обосновать выбор оптимальных размеров брусьев и досок при раскрое бревен различных диаметров, при которых обеспечивается максимально возможный выход обрезных пиломатериалов.

Рассматриваем задачу оптимизации раскроя пиловочника крупных размеров с выпиливанием трех двухкантных брусьев. В качестве критерия оптимальности выбираем объем получаемой пилопродукции [Агапов А.И. Оптимизация технологических процессов деревообработки [Текст]: учебное пособие / А.И. Агапов. - Киров, ВятГУ, 2012. - с. 32, 33]. Целевую функцию представляем в виде двух сумм площадей поперечных сечений пиломатериалов, получаемых из двухкантного бруса и двух необрезных сегментов

где Zбр - площадь поперечного сечения пиломатериалов, получаемых при раскрое трех двухкантных брусьев;

Zc - площадь поперечных сечений пиломатериалов, получаемых при раскрое двух необрезных сегментов.

Постановка данной задачи оптимизации основывается на предположении, что с увеличением толщины двухкантного бруса площадь поперечного сечения пиломатериалов из этих брусьев возрастает, а площадь поперечных сечений пиломатериалов, получаемых при раскрое необрезных сегментов, уменьшается. Очевидно имеется такое сочетание этих площадей, при которых целевая функция (сумма этих площадей поперечных сечений) принимает максимальное значение. Это и будет искомым вариантом.

Площадь поперечного сечения трех двухкантных брусьев можно определить по формуле

где Н - толщина выпиливаемого двухкантного бруса;

A1 - ширина пласти центрального бруса;

A2 - ширина наружной пласти двухкантного бруса.

Площадь поперечного сечения пиломатериалов, получаемых при раскрое необрезных сегментов, представляем как сумму поперечных сечений трех трехкантных полубрусьев и боковых трехкантных досок

где Zсб - площади поперечных сечений трехкантных полубрусьев, получаемых при раскрое необрезных сегментов;

Zсд - площади поперечных сечений трехкантных досок, получаемых при раскрое необрезных сегментов.

Площади поперечных сечений трехкантных полубрусьев, получаемых при раскрое необрезных сегментов, можно определить по формуле

Площади поперечных сечений боковых трехкантных досок, получаемых при раскрое необрезных сегментов, можно определить по формуле

где Тб - толщина боковой трехкантной доски.

Площадь поперечного сечения пиломатериалов, получаемых при раскрое необрезных сегментов, определится по формуле

Тогда целевая функция будет иметь вид

Уравнения связи можно написать, используя теорему Пифагора. Взаимосвязь между диаметром пиловочника в вершинном торце с размерами брусьев и досок можно представить следующими равенствами.

Ширину наружной пласти двухкантного бруса можно определить по формуле

где d - диаметр бревна в вершинном торце.

Ширину наружной пласти бокового двухкантного бруса можно определить по формуле

Толщину боковой трехкантной доски, получаемой при раскрое необрезного сегмента, можно определить по формуле

Учитывая формулу (32) сумма площадей поперечных сечений боковых трехкантных досок (27), выпиливаемых из необрезных сегментов, определится по формуле

Величина A 2 2 в формуле (33) равна d2-9×Н2. С учетом этого равенства формула (33) будет иметь вид

Тогда площади поперечных сечений пиломатериалов, получаемых при раскрое необрезных сегментов, определятся по формуле

С учетом равенства (34) целевую функцию можно представить в следующем виде

Для удобства решения данной задачи целевую функцию представляем в относительных единицах, полагая mH=H/d. Тогда целевая функция (36) будет иметь вид

Для отыскания максимального значения целевой функции, находим первую производную по mH и приравниваем ее к нулю, получим

Последнее уравнение представляем в виде равенства

Данное равенство можно реш