Буферная жидкость

Иллюстрации

Показать всеИзобретение относится к области бурения скважин, а именно к буферным жидкостям для очистки скважин, пробуренных с использованием бурового раствора на углеводородной основе. Технический результат - повышение моющей способности буферной жидкости и, следовательно, улучшение качества сцепления цементного камня с горными породами и обсадными трубами. Буферная жидкость на водной основе содержит, мас.%: триполифосфат натрия 3-4, бутилгликоль 10-15, вода остальное. 1 табл.

Реферат

Изобретение относится к области бурения скважин, а именно к буферным жидкостям для очистки скважин, пробуренных с использованием бурового раствора на углеводородной основе.

В связи с ухудшением структуры запасов и ростом объемов бурения скважин в сложных геолого-технических условиях увеличивается количество скважин, проводка которых осуществляется с применением буровых растворов на углеводородной основе (РУО). Бурение скважин на данных растворах способствует повышению устойчивости ствола, снижению количества осложнений и аварий, а в некоторых случаях закончить бурение скважины на растворе на водной основе (РВО) технически невозможно.

Наличие на стенках скважины и эксплуатационной колонны маслянистых остатков РУО препятствует формированию плотного контакта цементного камня с породой и колонной. Однако РУО не совместим с жидкостями, приготовленными на водной основе, так как дисперсионная среда представлена гидрофобной жидкостью. Поэтому подготовка к цементированию скважин, пробуренных на РУО, отличается от традиционно используемой.

Известно применение буферной жидкости для удаления глинистых, полимерных и нефтяных пленок на основе воды, триполифосфата натрия (ТПФН) и водорастворимого полиэлектролита ВПК-402 (Патент РФ №2119040).

Однако этот состав обладает низкой моющей способностью при наличии масляных и нефтяных пленок на обсадной колонне и на стенках скважины и пригоден для очистки скважины от остатков глинистого раствора.

Известна буферная жидкость для очистки скважины, пробуренной с использованием раствора на нефтяной основе, состоящая из дизельного топлива, воды, жирных кислот, основания металла и продукта отмыва контактных газов дегидрирования в производстве изопрена (А.с. СССР №692983).

Недостатками вышеупомянутой буферной жидкости является ее высокая токсичность и низкая моющая способность.

Наиболее близким аналогом заявляемого изобретения является буферная жидкость для очистки скважины, пробуренной с использованием раствора на нефтяной основе, состоящая из триполифосфата натрия (ТПФН), кальцинированной соды и нитрилотриметилфосфоновой кислоты (НТФ) (Патент РФ №2411277).

Однако буферная жидкость, приготовленная из этого состава, обладает низкими моющими свойствами, что не обеспечивает надежного сцепления цементного камня с колонной обсадных труб и стенкой скважины.

Задачей, на решение которой направлено заявленное изобретение, является разработка буферной жидкости без упомянутых выше недостатков.

Техническим результатом заявленного изобретения является повышение моющей способности буферной жидкости, используемой при цементировании скважин, пробуренных растворами на углеводородной основе и, следовательно, улучшение качества сцепления цементного камня с колонной обсадных труб и стенкой скважины.

Технический результат достигается тем, что буферная жидкость содержит триполифосфат натрия (ТПФН) и водорастворимый органический растворитель бутилгликоль при следующем соотношении компонентов, мас.%:

| ТПФН | 3-4 |

| Бутилгликоль | 10-15 |

| Вода | остальное |

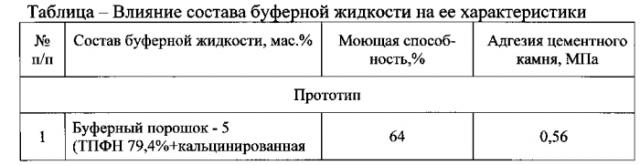

Результаты испытаний, полученные посредством буферной жидкости, являющейся ближайшим аналогом заявленного изобретения, и посредством заявленной буферной жидкости приведены в таблице.

Процесс приготовления буферной жидкости заключается в следующем.

Буферную жидкость получают путем приготовления водного раствора ТПФН (ГОСТ 13493-86) и введения в этот водный раствор органического растворителя - бутилгликоля (ТУ 6-01-646-84).

При разработке заявленного состава буферной жидкости исходили из того, что буферная жидкость должна обладать повышенной моющей способностью и обеспечивать надежное сцепление цементного камня с колонной обсадных труб и стенкой скважины.

В зависимости от скорости прокачки и объема буферной жидкости при цементировании скважин время взаимодействия буферной жидкости с коркой бурового раствора может быть различно, но обычно не превышает 10 минут.

Сравнительные лабораторные исследования по изучению моющей способности буферной жидкости и прототипа проводили также в течение 10 минут следующим образом.

Вокруг измерительного цилиндра ротационного вискозиметра OFITE 900 оборачивали металлическую сетку с размером ячеек 30 меш. Определили массу чистого и сухого цилиндра с сеткой. Затем погружением цилиндра в РУО формировали на нем масляную пленку. Через 10 минут цилиндр поднимали и оставляли в таком положении на 2 минуты, время, необходимое для того, чтобы стек избыток жидкости. Определяли массу цилиндра с образовавшейся коркой. Далее устанавливали вращающийся цилиндр на ротационный вискозиметр. Наливали моющую буферную жидкость в стакан вискозиметра и включали двигатель на частоте вращения 200 об/мин. Затем поднимали цилиндр, выдерживали в течение двух минут и определяли массу цилиндра.

Моющую способность (степень очистки) определяем по формуле:

где W1 - масса сухого цилиндра;

W2 - масса цилиндра после образования корки из бурового раствора;

W3 - масса цилиндра после смыва корки.

Определение силы сцепления цементного камня с металлом проводили по следующей методике.

Создавали масляную пленку на поверхности контакта металл/цементный камень, погружая цилиндры от форм для адгезии в индустриальное масло, после чего цилиндры вынимали, масло стекало в течение 2 минут. Далее цилиндры помещали на 30 с в емкость с буферным раствором. В емкости создавали перемешивание буферного раствора при помощи магнитной мешалки. По истечении 30 с цилиндры вынимали, буферная жидкость стекала в течение 1 минуты. Затем к цилиндрам для адгезии прикрепляли дно и в них до метки заливали приготовленный цементный раствор, который оставляли в трубе для затвердения. Через 24 часа на прессе Matest E181N определяли пиковую нагрузку (кН), соответствующую силе отрыва цементного камня от поверхности металла, и рассчитывали адгезию.

Проведенные исследования показали, что при использовании заявленной буферной жидкости благодаря повышенной растворяющей способности смыв масляной корки (моющая способность) в 1,3 раза выше, чем при использовании известной буферной жидкости. Кроме того, показатель адгезии цементного камня заявленной буферной жидкости в 3-4 раза выше, чем у прототипа.

Причем, имея в своем составе органический растворитель - бутилгликоль, заявленная буферная жидкость обладает пониженной токсичностью и относится к 4 классу опасности.

Результаты оценки совместимости показали, что заявленная буферная жидкость не образует высоковязких коагуляционных паст на границе с буровыми и тампонажными растворами.

Применение заявленной буферной жидкости позволит повысить качество подготовки ствола скважины к цементированию, обеспечить более надежный контакт цементного камня со стенкой скважины и поверхностью обсадных труб.

Кроме того, предлагаемая буферная жидкость, имеющая в своем составе органический растворитель, будет предотвращать возможность образования в приствольной части ствола скважины эмульсий, что, в свою очередь, облегчит вызов притока пластового флюида при освоении.

Источники информации

1. Патент РФ 2119040, МПК С09К 7/02, 1996 г.

2. А.с. СССР №692983, МПК Е21В 33/14, 1974 г.

3. Патент РФ №2411277, МПК С09К 8/40, 2009 г.

Буферная жидкость, включающая воду, триполифосфат натрия ТПФН, отличающаяся тем, что она содержит водорастворимый органический растворитель - бутилгликоль, при следующем соотношении компонентов, мас.%:

| ТПФН | 3-4 |

| Бутилгликоль | 10-15 |

| Вода | остальное. |