Способ соединения металлических деталей

Иллюстрации

Показать всеИзобретение может быть использовано для соединения металлических деталей, имеющих температуру солидуса выше 1100°C. На поверхность (15) первой металлической детали (11) наносят подавляющий плавление состав (14), содержащий подавляющий плавление компонент, включающий по меньшей мере 25 мас.% бора и кремния для снижения температуры плавления первой металлической детали (11). Приводят вторую металлическую деталь (12) в контакт с подавляющим плавление составом (14) в контактной точке (16). Нагревают металлические детали (11, 12) до температуры выше 1100°C. Обеспечивают плавление поверхностного слоя первой металлической детали с образованием вместе с упомянутым компонентом металлического слоя в контакте со второй металлической деталью. Получают соединение (25) в контактной точке (16). Изобретение обеспечивает получение простым и надежным способом прочного соединения между металлическими деталями. 3 н. и 25 з.п. ф-лы, 19 ил., 14 табл., 5 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу соединения первой металлической детали со второй металлической деталью с использованием подавляющего плавление состава. Настоящее изобретение также относится к подавляющему плавление составу и к изделиям, которые содержат соединенные металлические детали.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В настоящее время существуют различные способы соединения металлических деталей (металлических объектов или металлических изделий), которые изготовлены из металлических элементов, включающих в себя различные элементарные металлы, а также различные металлические сплавы. Из-за металлических элементов или сплавов, из которых они изготовлены, температура плавления рассматриваемых металлических деталей, составляет по меньшей мере 1100°С, что означает, что такие металлические детали не могут быть изготовлены, например, из чистой меди, чистого алюминия или различных сплавов на основе алюминия. Некоторые примеры металла, из которого могут быть изготовлены такие металлические детали, обычно включают в себя сплавы на основе железа, никеля и кобальта.

Одним из общих способов для соединения таких металлических деталей является сварка, которая представляет собой способ, согласно которому металл в металлической детали, с дополнительным материалом или без него, плавят, т.е. литое изделие формируют в результате плавления и последующего повторного затвердевания.

Другим способом соединения является пайка твердым припоем, которая представляет собой способ соединения металлов, согласно которому присадочный металл вначале наносят по меньшей мере на одну из двух соединяемых металлических деталей, а затем нагревают выше температуры его плавления и распределяют между металлическими деталями в результате капиллярного действия. Присадочный металл доводят до температуры, превышающей температуру его плавления, обычно под защитой соответствующей атмосферы. Затем присадочный металл течет по металлическим деталям по направлению к контактным точкам, где он формирует соединения.

Обычно при пайке твердым припоем присадочный металл наносят с промежутком или зазором между соединяемыми металлическими деталями. Во время процесса нагревания присадочный металл плавится и заполняет соединяемый промежуток. Процесс пайки твердым припоем включает в себя три основных этапа, при этом первый этап называют «физическим этапом». Физический этап включает в себя увлажнение и течение присадочного металла. Второй этап обычно осуществляют при заданной температуре соединения. Во время данного этапа происходит взаимодействие твердых и жидких компонентов, которое сопровождается существенным переносом масс. На данном этапе небольшой объем металлических деталей непосредственно примыкает к жидкому присадочному металлу, либо растворяется, либо взаимодействует с присадочным металлом. В это время небольшое количество элементов из жидких фаз проникает в детали из сплошного металла. Такое перераспределение компонентов в зоне соединения приводит к изменениям состава присадочного металла и, иногда, к затвердеванию присадочного металла. Последний этап, который перекрывает второй этап, характеризуется формированием микроструктуры конечного соединения и протекает во время затвердевания и охлаждения соединения. Объем металлических деталей, который примыкает к жидкому присадочному металлу, является весьма небольшим, т.е. соединение формируется в большей степени присадочным металлом. Обычно при осуществлении пайки твердым припоем по меньшей мере 95% металла в соединении поступает из присадочного металла.

Другим способом соединения двух металлических деталей (исходных материалов) является преходящее диффузионное связывание жидкой фазы (TLP-связывание), при котором диффузия происходит тогда, когда понижающий температуру плавления элемент из промежуточного слоя проникает в решетку и границы зерен металлических деталей при температуре соединения. Затем диффузионные процессы в твердом состоянии приводят к изменению состава на межфазной границе соединения и разнородный промежуточный слой плавится при более низкой температуре, чем исходные материалы. Таким образом, тонкий слой жидкости распределяется вдоль межфазной границы, формируя соединение при более низкой температуре, чем температура плавления каждой из металлических деталей. Снижение температуры связывания приводит к затвердеванию металла, и такая фаза может быть впоследствии диффундирована в металлические детали в результате удерживания при температуре связывания в течение некоторого периода времени.

Способы соединения, такие как сварка, пайка твердым припоем и TLP-связывание, обеспечивают успешное соединение металлических деталей. Однако сварка имеет свои ограничения, поскольку создание большого числа соединений при затрудненном доступе к ним может оказаться весьма дорогостоящим или даже невозможным. Пайка твердым припоем также имеет свои ограничения, например, заключающиеся в том, что иногда трудно нанести или даже определить наиболее подходящий присадочный металл. TLP-связывание является предпочтительным при соединении различных материалов, однако оно имеет свои ограничения. Например, часто затруднительно найти подходящий промежуточный слой, при этом данный способ совсем не подходит для создания соединения в том случае, когда требуется заполнить большой промежуток или когда требуется сформировать относительно большое соединение.

Таким образом, при выборе определенного способа соединения необходимо учитывать множество факторов. Решающими факторами являются стоимость, производительность, безопасность, скорость процесса и свойства соединения, которое соединяет металлические детали, а также свойства металлических деталей как таковых после соединения. Даже несмотря на то, что вышеупомянутые способы имеют свои преимущества, все еще имеется потребность в способе соединения, который мог бы быть использован в качестве дополнения к существующим способам, в частности, при учете таких факторов, как стоимость, производительность, безопасность и скорость процесса.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является улучшение вышеописанных и известных способов. В частности, задачей является разработка способа соединения металлических деталей (металлических изделий, т.е. изделий или объектов, которые изготовлены из металла) простым и надежным способом, при этом с получением прочного соединения между металлическими деталями.

Для решения данных задач разработан способ соединения первой металлической детали со второй металлической деталью. Данный способ может быть использован для металлических деталей, которые имеют температуру солидуса выше 1100°С. Способ включает в себя:

нанесение подавляющего плавление состава на поверхность первой металлической детали, при этом подавляющий плавление состав содержит подавляющий плавление компонент, который содержит по меньшей мере 25 масс.% бора и кремния для снижения температуры плавления первой металлической детали, и, необязательно, связующий компонент для облегчения нанесения подавляющего плавление состава на поверхность;

приведение второй металлической детали в контакт с подавляющим плавление составом в контактной точке на упомянутой поверхности;

нагревание первой и второй металлических деталей до температуры выше 1100°С, при этом упомянутая поверхность первой металлической детали плавится таким образом, что плавится поверхностный слой первой металлической детали и вместе с подавляющим плавление компонентом образует расплавленный металлический слой, который находится в контакте со второй металлической деталью в контактной точке; и

обеспечение затвердевания слоя расплавленного металла с получением соединения в контактной точке.

Металл в металлических деталях может иметь вид, например, металлических сплавов на основе железа, никеля и кобальта, поскольку температура их солидуса обычно составляет более 1100°С. Металлические детали не могут состоять из чистой меди, сплавов на основе меди, чистого алюминия или сплавов на основе алюминия, температура солидуса которых не составляет более 1100°С. Металл в металлической детали или даже металлическая деталь как таковая могут быть названы «исходным металлом» или «исходным материалом». В данном контексте термин сплав «на основе железа» представляет собой сплав, в котором железо имеет наибольшее процентное содержание из всех элементов в сплаве (масс.%). Вышеизложенное также касается сплавов на основе никеля, кобальта, хрома и алюминия.

Как упомянуто выше, подавляющий плавление состав содержит по меньшей мере один компонент, который представляет собой подавляющий плавление компонент. Подавляющий плавление состав необязательно содержит связующий компонент. Все вещества или части подавляющего плавление состава, которые способствуют снижению температуры плавления по меньшей мере первой металлической детали, считаются частью подавляющего плавление компонента. Части подавляющего плавление состава, которые не участвуют в снижении температуры плавления по меньшей мере первой металлической детали, а вместо этого «связывают» подавляющий плавление состав таким образом, что он образует, например, пасту, краску или суспензию, считаются частью связующего компонента. Безусловно, подавляющий плавление компонент может содержать и другие компоненты, такие как небольшие количества присадочного металла. Однако такой присадочный металл не может составлять более 75 масс.% подавляющего плавление компонента, поскольку по меньшей мере 25 масс.% подавляющего плавление компонента содержит бор и кремний. При включении в подавляющий плавление состав присадочного металла он всегда составляет часть подавляющего плавление компонента.

В данном контексте термин «бор и кремний» означает суммарное содержание бора и кремния в подавляющем плавление компоненте, рассчитанное в масс.%. Здесь «масс.%» означает процентное содержание, которое определяют, умножая весовую долю на 100. Как известно, весовая доля вещества в компоненте представляет собой отношение концентрации массы такого вещества (плотность такого вещества в компоненте) к плотности компонента. Так, например, выражение «по меньшей мере 25 масс.% бора и кремния» означает, что общая масса бора и кремния составляет по меньшей мере 25 г в 100-граммовом образце подавляющего плавление компонента. Очевидно, что в том случае, когда связующий компонент входит в состав подавляющего плавление компонента, масс.% бора и кремния в подавляющем плавление компоненте может составлять менее 25 масс.%. Однако по меньшей мере 25 масс.% бора и кремния всегда присутствуют в подавляющем плавление компоненте, который, как указано, также содержит любой возможный присадочный металл, т.е. присадочный металл всегда рассматривается как часть подавляющего плавление состава.

Термин «бор» означает весь бор в подавляющем плавление компоненте, который содержит элементарный бор, а также бор в соединении бора. Соответственно, термин «кремний» означает весь кремний в подавляющем плавление компоненте, который содержит элементарный кремний, а также кремний в соединении кремния. Таким образом, как бор, так и кремний могут быть представлены в подавляющем плавление компоненте бором и кремнием в различных соединениях бора и кремния.

Очевидно, что подавляющий плавление состав сильно отличается от традиционных веществ для твердой пайки, поскольку они содержат намного больше присадочного металла относительно подавляющих плавление веществ, таких как бор и кремний. Обычно вещества для твердой пайки содержат менее 18 масс.% бора и кремния.

Преимущество данного способа заключается в том, что содержание присадочного металла может быть уменьшено или даже исключено и что он может быть использован в металлических деталях, изготовленных из различных материалов. Он также может быть использован для широкого ряда назначений, например, для соединения пластин для теплопередачи или любых соответствующих металлических объектов, которые в противном случае соединяют, например, сваркой или традиционной пайкой твердым припоем.

Безусловно, подавляющий плавление состав может быть также нанесен на вторую металлическую деталь.

Источником бора может служить как элементарный бор, так и бор из соединения бора, выбранного по меньшей мере из любого из следующих соединений: карбид бора, борид кремния, борид никеля и борид железа. Источником кремния может служить как элементарный кремний, так и кремний из соединения кремния, выбранного по меньшей мере из любого из следующих соединений: карбид кремния, борид кремния и ферросилиций.

Подавляющий плавление компонент может содержать по меньшей мере 40 масс.% бора и кремния, или даже может содержать по меньшей мере 85 масс.% бора и кремния. Это означает, что при включении любого присадочного металла его включают в количествах менее 60 масс.%, соответственно, менее 15 масс.%. Подавляющий плавление компонент может даже содержать по меньшей мере 95 масс.% бора и кремния.

Бор может составлять по меньшей мере 10 масс.% содержания бора и кремния в подавляющем плавление соединении. Это означает, что в том случае, если подавляющий плавление компонент содержит по меньшей мере 25 масс.% бора и кремния, подавляющий плавление компонент содержит по меньшей мере 2,5 масс.% бора. Кремний может составлять по меньшей мере 55 масс.% содержания бора и кремния в подавляющем плавление соединении.

Подавляющий плавление компонент может содержать менее 50 масс.% металлических элементов или менее 10 масс.% металлических элементов. Такие металлические элементы соответствуют описанной выше «металлической присадке». Такие небольшие количества металлических элементов или металлической присадки полностью отличают подавляющий плавление состав от, например, известных составов для пайки твердым припоем, поскольку они включают по меньшей мере 60 масс.% металлических элементов. Здесь «металлические элементы» содержат, например, все переходные металлы, которые представляют собой элементы d-блока периодической системы химических элементов, который включает группы 3-12 периодической системы. Это означает, что, например, железо (Fe), никель (Ni), кобальт (Co), хром (Cr) и молибден (Mo) являются «металлическими элементами». Элементы, которые не являются «металлическими элементами» представляют собой благородные газы, галогены и следующие элементы: бор (В), углерод (С), кремний (Si), азот (N), фосфор (Р), мышьяк (As), кислород (О), серу (S), селен (Se) и теллур (Tu). Следует отметить, что, например, в том случае, если бор поступает из такого соединения, как борид никеля, никелевая часть данного соединения представляет собой металлический элемент, который включен в металлические элементы, которые в одном варианте воплощения должны составлять менее 50 масс.%, а в другом варианте воплощения - менее 10 масс.%.

Толщина первой металлической детали может составлять 0,3-0,6 мм, а нанесение подавляющего плавление состава может содержать нанесение в среднем 0,02-0,12 мг бора и кремния на мм2 на поверхность первой металлической детали. Нанесение в среднем 0,02-0,12 мг бора и кремния на мм2 на поверхность первой металлической детали содержит любое непрямое нанесение через, например, вторую металлическую деталь, например, бора и кремния, который переносится со второй металлической детали на первую металлическую деталь. Таким образом, описываемые здесь бор и кремний могут необязательно быть нанесены непосредственно на первую металлическую деталь при условии, что они способствуют плавлению на поверхностном слое первой металлической детали.

Толщина первой металлической детали может составлять 0,6-1,0 мм, а нанесение подавляющего плавление состава может содержать нанесение в среднем 0,02-1,0 мг бора и кремния на мм2 на поверхность первой металлической детали. Как и ранее, такое нанесение также включает в себя непрямое «нанесение» через вторую металлическую деталь.

Толщина первой металлической детали может составлять более 1,0 мм, а нанесение подавляющего плавление состава может содержать нанесение в среднем 0,02-5,0 мг бора и кремния на мм2 на поверхность первой металлической детали.

Поверхность может иметь площадь больше, чем площадь, определяемая контактной точкой на упомянутой поверхностной детали, таким образом, что металл в расплавленном металлическом слое течет к контактной точке при формировании соединения. Такое течение обычно происходит в результате капиллярного воздействия.

Площадь поверхности может быть по меньшей мере в 10 раз больше, чем площадь, определяемая контактной точкой. Площадь поверхности может быть еще больше (или контактная точка относительно меньше), например, по меньшей мере в 20 или 30 раз больше, чем площадь, определяемая контактной точкой. Площадь поверхности относится к площади поверхности, откуда расплавленный металл течет для формирования соединения.

Площадь поверхности может быть по меньшей мере в 3 раза больше, чем площадь поперечного сечения соединения. Площадь поверхности может быть еще больше (или площадь поперечного сечения соединения относительно меньше), например, по меньшей мере в 6 или 10 раз больше, чем площадь, определяемая контактной точкой. Площадь поперечного сечения соединения может быть определена как площадь поперечного сечения, которую имеет соединение поперек плоскости, которая параллельна поверхности, на которой расположена контактная точка, в месте, где соединение имеет наименьшую протяженность (площадь поперечного сечения соединения).

Соединение может содержать по меньшей мере 50 масс.% или по меньшей мере 85 масс.%, или даже 100 масс.% металла (металлического элемента), который, до нагревания, являлся частью как первой металлической детали, так и второй металлической детали. Это достигается благодаря тому, что металл металлических деталей течет к контактной точке и формирует соединение. Соединение, которое формируется таким образом, сильно отличается от соединений, сформированных пайкой твердым припоем, поскольку такие соединения включают в себя по меньшей мере 90 масс.% металла, который до пайки твердым припоем являлся частью присадочного металла вещества для твердого припоя, которое было использовано для формирования соединения.

Как первая металлическая деталь, так и вторая металлическая деталь имеет множество выступов, которые проходят по направлению к другой металлической детали таким образом, что при контакте второй металлической детали с упомянутой поверхностью на такой поверхности формируется множество контактных точек. Это обычно происходит в том случае, когда металлические детали имеют форму гофрированных листов, которые сложены и соединены вместе для формирования теплообменников.

Первая металлическая деталь может включать любой из следующих металлов:

i) >50 масс.% Fe, <13 масс.% Cr, <1 масс.% Mo, <1 масс.% Ni и <3 масс.% Mn;

ii) >90 масс.% Fe;

iii) >65 масс.% Fe и >13 масс.% Cr;

iv) >50 масс.% Fe, >15,5 масс.% Cr и >6 масс.% Ni;

v) >50 масс.% Fe, >15,5 масс.% Cr, 1-10 масс.% Mo и >8 масс.% Ni;

vi) >97 масс.% Ni;

vii) >10 масс.% Cr и >60 масс.% Ni;

viii) >15 масс.% Cr, >10 масс.% Mo и >50 масс.% Ni;

ix) >70 масс.% Co; и

x) >10 масс.% Fe, 0,1-30 масс.% Mo, 0,1-30 масс.% Ni и >50 масс.% Co.

Вышеизложенное означает, что первая металлическая деталь, а также вторая металлическая деталь может быть изготовлена из большого числа различных сплавов. Очевидно, что приведенные выше примеры сбалансированы с другими металлами или элементами, как принято в данной отрасли промышленности.

Согласно другому аспекту разработано изделие, включающее в себя первую металлическую деталь, которая соединена со второй металлической деталью соединением. Температура солидуса металлических деталей составляет более 1100°С, а соединение содержит по меньшей мере 50 масс.% металлических элементов, которые были извлечены с участка, окружающего соединение, при этом такой участок являлся частью первой металлической детали или второй металлической детали.

Согласно другому аспекту разработано изделие, включающее в себя первую металлическую деталь, которая соединена со второй металлической деталью согласно описанному выше способу или любому из вариантов его воплощения.

Согласно другому аспекту разработан подавляющий плавление состав, т.е. специально создан и сконфигурирован, для соединения первой металлической детали со второй металлической деталью согласно описанному выше способу или любому из вариантов его воплощения, при этом подавляющий плавление состав содержит i) подавляющий плавление компонент, который содержит по меньшей мере 25 масс.% бора и кремния для снижения температуры плавления, и ii) необязательно, связующий компонент для облегчения нанесения подавляющего плавление состава на первую металлическую деталь.

Различные цели, отличительные признаки, аспекты и преимущества данного способа, изделий и подавляющего плавление состава станут очевидными из следующего подробного описания, а также из чертежей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Варианты воплощения настоящего изобретения описаны далее с помощью примеров и со ссылкой на прилагаемые схематические чертежи, на которых:

Фиг. 1 представляет собой вид в поперечном разрезе первой и второй металлической детали, при этом подавляющий плавление состав наносят непосредственно на детали;

Фиг. 2 показывает металлические детали с фиг. 1 во время нагревания;

Фиг. 3 показывает металлические детали с фиг. 1 при формировании соединения;

Фиг. 4 представляет собой вид в поперечном разрезе первой и второй металлической детали, при этом подавляющий плавление состав наносят непосредственно на компоненты, а вторая металлическая деталь примыкает к первой металлической детали;

Фиг. 5 показывает металлические детали с фиг. 4 во время нагревания;

Фиг. 6 показывает металлические детали с фиг. 4 при формировании соединения;

Фиг. 7 показывает металлические детали при формировании соединения и прижимание деталей одна к другой во время формирования соединения;

Фиг. 8 представляет собой вид, соответствующий фиг. 7, показывающий плавление материала обеих металлических деталей и формирование соединения;

Фиг. 9 соответствует фиг. 1 и показывает распределение контактной точки между металлическими деталями;

Фиг. 10 показывает площадь контактной точки между металлическими деталями;

Фиг. 11 соответствует фиг. 3 и показывает распределение соединения между металлическими деталями;

Фиг. 12 показывает площадь поперечного сечения соединения;

Фиг. 13 показывает прижатую плиту, используемую в ряде примеров, которые описывают то, как две металлические детали могут быть соединены;

Фиг. 14 представляет собой фотографию поперечного сечения соединения между плитой, показанной на фиг. 13, и плоской плитой;

Фиг. 15 показывает диаграмму, на которой измеренная ширина соединения отложена в зависимости от нанесенного количества (г/3500 мм2) подавляющего плавление состава, включая линии тренда;

Фиг. 16 показывает другую диаграмму, на которой рассчитанная заполненная площадь соединения на основе измеренной ширины отложена в зависимости от нанесенного количества (г/3500 мм2) подавляющего плавление состава, включая линии тренда;

Фиг. 17 показывает другую диаграмму, на которой % подвергнутых испытанию на растяжение образцов, отложен в зависимости от нанесенного количества (г/3500 мм2) подавляющего плавление состава, включая линии тренда;

Фиг. 18 показывает другие образцы испытания, которые были соединены;

Фиг. 19 показывает схему производственного процесса способа соединения первой и второй металлической детали.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВОПЛОЩЕНИЯ

Фиг. 1 показывает первую металлическую деталь 11 и вторую металлическую деталь 12, при этом подавляющий плавление состав 14 наносят на поверхность 15 первой металлической детали 11. Вторая металлическая деталь 12 находится в контактной точке 16 в контакте с подавляющим плавление составом 14 на поверхности 15. Что касается проиллюстрированной второй металлической детали 12, первый выступ 28 находится в контакте с подавляющим плавление составом 14 в контактной точке 16, в то время как второй выступ 29 находится в контакте с подавляющим плавление составом 14 в другой контактной точке 116. Первая металлическая деталь 11 изготовлена из металлического элемента, такого как сплав на основе железа. Больше примеров соответствующих металлических элементов, из которых может быть изготовлена первая металлическая деталь 11, приведено ниже. Вторая металлическая деталь 12 также изготовлена из металлического элемента, который может представлять собой такой же металлический элемент, как и элемент, из которого изготовлена первая металлическая деталь 11. На фиг. 1 первая металлическая деталь 11 и вторая металлическая деталь 12 еще не соединены.

Для описания того, как соединены первая металлическая деталь 11 и вторая металлическая деталь 12 использованы пять плоскостей Р1-Р5. Первая плоскость Р1 определяет границы поверхности подавляющего плавление состава 14. Вторая плоскость Р2 определяет границы поверхности 15 первой металлической детали 11, которая представляет собой «верхнюю» поверхность 15 первой металлической детали 11. Это означает, что подавляющий плавление состав 14 имеет толщину, которая соответствует расстоянию между первой плоскостью Р1 и второй плоскостью Р2 (поверхность 15). Следует отметить, что толщина подавляющего плавление состава 14 на проиллюстрированных фигурах сильно преувеличена. Действительная толщина, т.е. количество подавляющего плавление состава 14 на поверхности 15, а также состав подавляющего плавление состава 14 подробно описаны ниже.

Третья плоскость Р3 определяет границы поверхностного слоя 21 на первой металлической детали 11, при этом поверхностный слой 21 проходит от поверхности 15 до третьей плоскости Р3, которая расположена на первой металлической детали 11. Таким образом, толщина поверхностного слоя 21 соответствует расстоянию между второй плоскостью Р2 (поверхность 15) и третьей плоскостью Р3. Четвертая плоскость Р4 определяет границы нижней поверхности первой металлической детали 11. Толщина первой металлической детали 11 соответствует расстоянию между второй плоскостью Р2 и четвертой плоскостью Р4. Первая металлическая деталь 11 также имеет нижний слой 22, который является частью первой металлической детали 11, которая не содержит поверхностный слой 21 и которая проходит от третьей плоскости Р3 до четвертой плоскости Р4. Пятая плоскость Р5 определяет границы базовой линии второй металлической детали 12, при этом первый выступ 28 и второй выступ 29 выступают из базовой линии по направлению к первой металлической детали 11.

Проиллюстрированные формы первой металлической детали 11 и второй металлической детали 12 являются всего лишь примерами, при этом также возможны иные формы. Например, металлические детали 11, 12 могут иметь изогнутые формы, при которых плоскости Р1-Р5 не имеют вид плоских, двухмерных поверхностей, а имеют вид изогнутых поверхностей.

Фиг. 2 показывает металлические компоненты 11, 12 при их нагревании до температуры, выше которой подавляющий плавление состав 14 вызывает плавление поверхностного слоя 21 и формирование расплавленного металлического слоя 210, но при температуре, которая ниже температуры плавления материала первой металлической детали 11 и второй металлической детали 12. Вкратце, при нагревании металлических деталей 11, 12 бор и кремний в подавляющем плавление составе 14 диффундируют в первую металлическую деталь 11 и вызывают ее плавление при температуре, которая ниже, чем температура плавления материала в первой металлической детали 11 (и второй металлической детали 12). Подавляющий плавление состав 14 наносят на поверхность 15 в количествах, которые вызывают плавление поверхностного слоя 21 и формирование расплавленного металлического слоя 210. Таким образом, количество подавляющего плавление состава 14 выбирают так, чтобы бор и кремний диффундировали только в поверхностный слой 21 (слишком большое количество бора и кремния может расплавить всю первую металлическую деталь 11). Соответствующие количества подавляющего плавление состава 14 описаны в приведенных ниже примерах. Металл в расплавленном металлическом слое 210 затем плавится, обычно под капиллярным воздействием, по направлению к контактной точке 16 (и к другим, подобным контактным точкам, таким как контактная точка 116).

Фиг. 3 показывает металлические компоненты 11, 12 после того, как весь подавляющий плавление состав 14 диффундировал в первую металлическую деталь 11, и после того, как металл в расплавленном металлическом слое 210 перетек по направлению к контактной точке 16, где формируется соединение 25. Соединение теперь включает металл, который ранее являлся частью первой металлической детали 11. Как можно увидеть, подавляющий плавление состав 14 более не присутствует на поверхности 15 первой металлической детали 11, поскольку он диффундировал в первую металлическую деталь 11 и, обычно, в некоторой степени во вторую металлическую деталь 12. Поскольку соединение 25 формируется из металла из первой металлической детали 11, первая металлическая деталь 11 становится тоньше, чем до нагревания. Как можно увидеть, первая металлическая деталь 11 теперь имеет верхнюю поверхность 15', которая не расположена у второй плоскости Р2. Вместо этого верхняя поверхность теперь ближе к четвертой плоскости Р4. Как правило, не весь металл в расплавленном металлическом слое 210 перетекает по направлению к контактной точке 16 для формирования соединения 25, а некоторое его количество остается в виде верхней поверхности первой металлической детали 11 и затвердевает на ней одновременно с затвердеванием соединения 25. Затвердевание происходит при понижении температуры, но также до понижения температуры, например, потому что бор и кремний в подавляющем плавление составе диффундируют в материал первой металлической детали 11 и смешиваются с ним. Физический процесс после плавления металла в первой металлической детали 11, а также последующее затвердевание подобны процессам плавления и затвердевания, которые происходят во время пайки твердым припоем. Однако по сравнению с традиционной пайкой твердым припоем существует большое отличие, заключающееся в том, что подавляющий плавление состав 14 не содержит или содержит весьма небольшие количества присадочного металла; вместо использования присадочного металла для создания соединения 25 металл из первой металлической детали 11 и, необязательно, как будет описано далее, из второй металлической детали 12 используют для создания соединения 25.

Фиг. 4-6 соответствуют фиг. 1-3 с тем отличием, что вторую металлическую деталь 12 вдавливают в подавляющий плавление состав 14 в такой степени, что он фактически находится в контакте или примыкает к первой металлической детали 11 (некоторые небольшие количества подавляющего плавление состава 14 все еще обычно присутствуют между металлическими деталями 11, 12).

Фиг. 7 соответствует фиг. 3 и 6 с тем отличием, что первая металлическая деталь 11 и вторая металлическая деталь 12 вдавлены по направлению одна к другой во время формирования соединения 25. В результате вторая металлическая деталь 12 имеет в месте расположения соединения 25 углубление в расплавленном металлическом слое 210 первой металлической детали 11.

Фиг. 8 соответствует фиг. 7, на которой материал как из первой металлической детали 11, так и из второй металлической детали 12 расплавился и сформировал соединение 25. На практике так обычно и происходит во время формирования соединения 25, особенно в том случае, если первая металлическая деталь 11 и вторая металлическая деталь 12 изготовлены из одинакового материала, поскольку вторая металлическая деталь 12 также находится в контакте с подавляющим плавление составом.

До нагревания вторая металлическая деталь 12 имеет наружный контур, очерченный линией L2. Во время нагревания поверхностного слоя вторая металлическая деталь 12 формирует расплавленный поверхностный слой, при этом металл из этого слоя течет по направлению к контактной точке 16 и формирует там часть соединения 25. Расплавленный поверхностный слой второй металлической детали 12 представлен слоем между линией L2 и L1, при этом линия L1 определяет границу, за которой металл второй металлической детали 12 не был расплавлен.

Следует отметить, что в действительности не существует четких границ между расплавленным и нерасплавленным металлом первой металлической детали 11 и второй металлической детали 12. Вместо этого существует постепенный переход от «расплавленной» зоны к «нерасплавленной».

Фиг. 9 соответствует фиг. 1 и показывает распределение контактных точек 16 между первой металлической деталью 11 и второй металлической деталью 12. Фиг. 10 показывает такие же металлические детали 11, 12, но сверху и в первой плоскости Р1. Фиг. 9 представляет собой вид в поперечном сечении вдоль линии А-А на фиг. 10.

Как можно видеть, контактная точка 16 имеет распределение по подавляющему плавление составу 14 на первой металлической детали 11, которое существенно превышает распределение подавляющего плавление состава 14 на поверхности 15. Распределение контактной точки 16 имеет площадь А2, которая существенно меньше, чем площадь А1 подавляющего плавление состава 14 на поверхности 15. Площадь А1 включает площадь А2. Площадь А1 простирается между двумя линиями L3, L4, расположенными на соответствующей стороне контактной точки 16. Линия L3 расположена между контактной точкой 16 и другой контактной точкой 116, поскольку расплавленный металл первой металлической детали 11 обычно течет по направлению к ближайшей контактной точке. Площадь А1 на поверхности 15, на которую нанесен подавляющий плавление состав 14, по меньшей мере в 10 раз больше, чем площадь А2, очерченной контактной точкой 16. Площадь А1 может быть определена как площадь на поверхности 15, на которую нанесен подавляющий плавление состав 14 и из которой извлекают металл для формирования соединения 25. Площадь А1 может быть определена как площадь контактной точки 16, т.е. площадь контакта между подавляющим плавление составом 14 и второй металлической деталью 12, необязательно включающая площадь контакта (если таковой имеется) между первой металлической деталью 11 и второй металлической деталью 12 в контактной точке 16. Площадь А1 обычно по меньшей мере в 10 раз больше, чем площадь А2.

Фиг. 11 соответствует фиг. 3 и показывает площадь А3 поперечного сечения соединения 25. Площадь А1 на поверхности 15, на которую нанесен подавляющий плавление состав 14, по меньшей мере в 3 раза больше, чем площадь А3 поперечного сечения соединения 25. Фиг. 12 показывает такие же металлические детали 11, 12, но сверху и во второй плоскости Р2. Фиг. 11 представляет собой вид в поперечном сечении вдоль линии А-А на фиг. 12.

Как можно видеть, площадь А3 поперечного сечения соединения 25 существенно меньше, чем площадь А1 подавляющего плавление состава 14 на поверхности 15. Как и ранее, площадь А1 может быть определена как площадь на поверхности 15, на которую нанесен подавляющий плавление состав 14 и из которой извлекают металл для формирования соединения 25. Площадь А3 поперечного сечения соединения 25 может быть определена как наименьшая площадь, которую имеет соединение 25, между первой металлической деталью 11 и второй металлической деталью 12. Площадь А3 поперечного сечения может иметь форму изогнутой поверхности. Очевидно, что площади А1 и А2 могут иметь форму изогнутых поверхностей в зависимости от соответствующей формы первой металлической детали 11 и второй металлической детали 12.

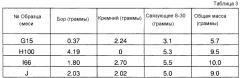

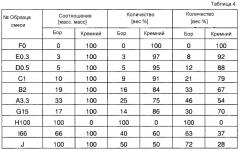

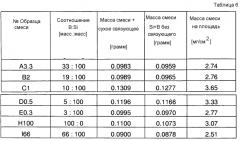

Далее представлен ряд экспериментов и примеров для описания соответствующих материалов для первой металлической детали 11, второй металлической детали 12, композиции подавляющего плавление состава 14, того, какие количества подавляющего плавление состава 14 должны быть использованы, соответствующих температур для нагревания, того, как долго должно продолжать нагревание и т.д. Таким образом, результаты приведенных экспериментов и примеров относятся к описанным ранее определения