Способ дуговой сварки под флюсом для стальной пластины

Иллюстрации

Показать всеИзобретение относится к области сварки, в частности дуговой сварки под флюсом стальных пластин. Сварку первым проволочным электродом, расположенным спереди по направлению сварки и имеющим диаметр проволоки 2,0-3,2 мм, ведут с плотностью тока не менее 145 А/мм2, а второй и последующие электроды располагают за первым электродом на линии сварки, причем канавку сварного стыка между свариваемыми стальными пластинами формируют с двухступенчатой формой, удовлетворяющей условию θB < θT, где θB - угол между сторонами нижней ступени канавки, а θT - угол между сторонами верхней ступени канавки. Использование изобретения обеспечивает повышение твердости в зоне сварки при подводе малого количества тепла и получение большой глубины проникновения и большой ширины шва, при этом достигается снижение высоты усиливающего шва за счет предотвращения избыточного плавления проволоки. 9 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу дуговой сварки стальных пластин под флюсом и к дуговой сварке под флюсом, пригодной для шовной сварки стальных труб большого диаметра, таких как стальные трубы, изготавливаемые формовкой на U- и О-образных гибочных прессах с последующей сваркой и экспандированием, стальные спиральные трубы и тому подобные трубы.

Уровень техники

Дуговая сварка под флюсом (например, см. патентные документы 1 и 2), в которой применяется два или большее число электродов широко распространена, как способ сварки прямолинейным швом стальных труб большого диаметра, таких как стальные трубы, изготавливаемые формовкой на U- и О-образных гибочных прессах с последующей сваркой и экспандированием, стальных спиральных труб и тому подобных труб и высокоэффективная двойная сварка одного слоя, при которой внутренняя сторона проваривается за один проход, и внешняя сторона проваривается за один проход, широко применяется с целью повышения производительности изготовления стальных труб большого диаметра.

При двойной сварке одного слоя имеется необходимость обеспечения гарантированной глубины проникновения для достаточного перекрытия внутреннего навариваемого металла с внешним навариваемым металлом, чтобы не получить непроплавленную часть, и поэтому сварка обычно выполняется путем подачи высокого тока величиной 1000 А или более.

С другой стороны, шовная сварка стальных труб большого диаметра обладает недостатком, заключающимся в снижении твердости зон сварки, особенно зон, подвергаемых воздействию тепла от сварки, и, следовательно, имеется потребность максимально возможного снижения подводимого при сварке тепла для повышения твердости зон сварки. Однако снижение подводимого при сварке тепла повышает вероятность отсутствия проникновения, приводит к возникновению непроплавленной части и вызывает проблему возникновения дефектов поверхности, таких как ослабление сварного шва и тому подобных дефектов.

Поэтому в технологии сварки проводятся исследования, направленные как на обеспечение гарантированной глубины проникновения, так на повышение твердости в зонах сварки при сварке прямым швом стальных труб большого диаметра.

Например, в патентном документе 3 описывается способ дуговой сварки под флюсом с высокой плотностью тока, в котором энергия дуги подается в направлении толщины пластины для обеспечения гарантируемой требуемой глубины проникновения и исключения плавления металла основания в направлении ширины стальной пластины, за счет чего при сварке предотвращается подвод избыточного тепла и делается попытка снижения подводимого тепла и обеспечения гарантированной глубины проникновения.

Однако технология, описанная в патентном документе 3, включает подвод энергии в направлении толщины пластины для предотвращения плавления в направлении ширины стальной пластины, что приводит к получению малой ширины шва и вызывает образование дефектов поверхности, таких как ослабление сварного шва и тому подобных дефектов.

В патентном документе 4 описывается способ дуговой сварки под флюсом для двойной однослойной сварки при помощи множества электродов, в котором ток, подаваемый к каждому электроду, регулируется соответствующим образом для повышения ширины шва и предотвращения возникновения дефектов поверхности, таких как ослабление шва и тому подобных дефектов.

Однако технология, описанная в патентном документе 4, хотя и обеспечивает увеличение ширины шва, но требует подачи тока большой величины для существенного увеличения ширины шва, в результате чего повышается количество подводимого тепла и снижается твердость в зоне сварки, особенно в зоне, подвергаемой воздействию тепла от сварки. Кроме того, подача тока большой величины увеличивает объем расплавляемой проволоки и повышает высоту усиливающего шва, что требует новой конструкции формы канавки.

Патентный документ 1: заявка на патент Японии №11-138266.

Патентный документ 2: заявка на патент Японии №10-109171.

Патентный документ 3: заявка на патент Японии №2006-272377.

Патентный документ 4: заявка на патент Японии №2010-172896.

Раскрытие изобретения

Задачей настоящего изобретения является разработка способа дуговой сварки под флюсом, обеспечивающего повышение твердости в зоне сварки с подводом малого количества тепла и снижения высоты усиливающего шва за счет предотвращения избыточного плавления проволоки и обеспечивающего получение большой глубины проникновения и большой ширины шва.

В результате исследования сварных стыков, получаемых при использовании различных способов установки электродов и проволок при многоэлектродной дуговой сварке под флюсом, изобретатели обнаружили, что получение удовлетворительного проникновения сварки при подводе малого количества тепла, предотвращении образования большой высоты усиливающего шва и получение стыка с большой шириной сварного шва возможно за счет увеличения плотности тока при помощи применения проволоки малой толщины для первого электрода спереди по направлению сварки и за счет формирования в стальной пластине канавки двухступенчатой формы.

Настоящее изобретение получено на основании вышеописанного обнаруженного факта, а суть изобретения описывается ниже.

(1) Способ дуговой сварки под флюсом стальной пластины, использующий три или большее число электродов, в котором первый электрод спереди по направлению сварки имеет диаметр проволоки 2,0-3,2 мм и плотность тока 145 А/мм2 или более, второй и последующие электроды установлены за первым электродом в одну линию, и канавка, сформированная в подвергаемой сварке стальной плите, имеет двухступенчатую форму, удовлетворяющую условию θB<θT, где θ - угол нижнего слоя канавки, а θT - угол верхнего слоя канавки.

(2) Способ дуговой сварки под флюсом по п. (1), в котором угол θB нижнего слоя канавки составляет 40-70°.

(3) Способ дуговой сварки под флюсом по п. (1) или (2), в котором угол θB верхнего слоя канавки составляет 120° или меньше.

(4) Способ дуговой сварки под флюсом по любому из пп. (1)-(3), в котором канавка удовлетворяет условию НB≥HT, где HB - глубина участка с углом θB нижнего слоя канавки, а HT - глубина участка с углом θT канавки верхнего слоя.

Способ дуговой сварки под флюсом по любому из пп. (1)-(4), в котором к первому электроду подводится постоянный ток, а ко второму и последующим электродам подводится переменный ток.

Способ дуговой сварки под флюсом по любому из пп. (1)-(5), в котором диаметр второго и последующего электродов больше либо равен 3.2 мм.

Согласно настоящему изобретению обеспечивается снижение количества подводимого при сварке тепла и гарантированная глубина проникновения. Кроме того, обеспечивается снижение высоты усиливающего шва и получение большой ширины шва. Таким образом, настоящее изобретение обеспечивает преимущества при дуговой сварке под флюсом и дает существенный промышленный эффект.

Краткое описание чертежей

Фиг. 1 - пространственный схематический вид примера способа дуговой сварки под флюсом по изобретению.

Фиг. 2 - вид сбоку электрода и стальной пластины, показанных на фиг. 1.

Фиг. 3 - вид в плане, иллюстрирующий положение конца проволоки каждого электрода на поверхности стальной плиты, показанной на фиг. 1.

Фиг. 4 - схематический вид в сечении, демонстрирующий форму канавки по изобретению.

Фиг. 5 - схематический вид в сечении примера сварного стыка.

Осуществление изобретения

Фиг. 1 представляет собой пространственный схематический вид примера способа дуговой сварки под флюсом по изобретению, а фиг. 2 является видом сбоку, схематически показывающим пример, приведенный на фиг. 1. Фиг. 3 представляет собой вид в плане, иллюстрирующий положение конца проволоки каждого электрода на поверхности стальной плиты, показанной на фиг. 1. Фиг. 4 представляет собой схематический вид в сечении, демонстрирующий форму канавки по изобретению, а фиг. 5 является схематическим видом в сечении примера сварного стыка стальной плиты, имеющей канавку, показанную на фиг. 4.

Сначала приводится описание способа дуговой сварки под флюсом по изобретению со ссылками на фиг. 1-3. На фиг. 1-3 показан пример, в котором применено три электрода, однако настоящее изобретение относится к способу дуговой сварки под флюсом с тремя и большим числом электродов и не ограничено применением трех электродов.

Как показано на фиг. 1, в случае применения трех электродов электрод, расположенный спереди в направлении сварки, показанном стрелкой А, называется «первый электрод 1», а геометрическое место положений подвижного конца проволоки 12 первого электрода 1 на поверхности стальной пластины 5 называется «линия 6 сварки». Электрод второй в направлении А сварки называется «вторым электродом 2» и расположен за первым электродом 1, а еще один третий электрод 3 расположен за вторым электродом 2 на одной линии. Горелки 11, 21 и 31 электродов снабжены соответственно проволокой 12, 22 и 32.

Описание первого электрода.

Плотность тока может быть повышена путем уменьшения толщины проволоки 12 первого электрода 1, и глубокое проникновение может быть обеспечено даже при малом подводе тепла при сварке. В связи с этим проволока 12 имеет диаметр меньший либо равный 3,2. мм. Однако когда диаметр проволоки составляет менее 2,0 мм, проволока 12 обладает слишком малой толщиной, и, следовательно, для обеспечения необходимого количества навариваемого металла приходится увеличивать скорость подачи проволоки, что приводит к неустойчивой скорости подачи проволоки и неустойчивой сварке. В связи с этим диаметр проволоки 12 первого электрода 1 находится в диапазоне 2,0-3,2 мм.

Как описано выше, плотность тока, подаваемого на проволоку 12 первого электрода 1 может быть увеличена за счет применения проволоки 12 меньшего диаметра, но удовлетворительная глубина проникновения не может быть получена при плотности тока, меньшей 145 А/мм2. Поэтому плотность тока проволоки 12 первого электрода 1 составляет 145 А/мм2 или более. Кроме того, при слишком высокой плотности тока проволоки 12 первого электрода 1 приходится увеличивать скорость подачи проволоки, за счет чего сварка становится неустойчивой. Поэтому плотность тока предпочтительно составляет 310 А/мм2 или менее.

Ток, подаваемый на проволоку 12 первого электрода 1, предпочтительно является постоянным током для дополнительного увеличения глубины проникновения.

Кроме того, как показано на фиг. 2, проволока 12 первого электрода 1 предпочтительно наклонена таким образом, что конец проволоки 12 расположен за горелкой 11 (т.е. со стороны второго электрода) в направлении А сварки. Угол α (далее называемый «задний угол»), образованный проволокой 12 и вертикальной линией, предпочтительно меньше либо равен 15°, поскольку имеет место существенный эффект увеличения глубины проникновения. Кроме того, проволока 12 первого электрода 1 может располагаться вертикально (задний угол α=0°).

Описание второго электрода.

Как показано на фиг. 3, второй электрод 2 расположен таким образом, что конец 22 проволоки 23 на поверхности стальной пластины находится на линии 6 сварки. Когда проволока 22 имеет слишком малый диаметр, высота усиливающего шва стремиться к увеличению, и поэтому диаметр проволоки 22 предпочтительно больше либо равен 3.2. мм. С другой стороны, когда проволока 22 имеет слишком большой диаметр, легко возникают включения шлака, и поэтому диаметр проволоки 22 предпочтительно меньше либо равен 4,0.

Кроме того, ток, подводимый к проволоке 22, предпочтительно является переменным для предотвращения возникновения интерференции дуги с другими электродами.

Кроме того, как показано на фиг. 2, проволока 22 второго электрода 2 предпочтительно наклонена таким образом, что конец проволоки 22 расположен перед горелкой 21 (т.е. со стороны первого электрода) в направлении А сварки. Угол β (далее называемый «передний угол»), образованный проволокой 22 и вертикальной линией, предпочтительно больше либо равен 5°, из-за эффекта существенного увеличения ширины шва. При слишком большом переднем угле происходит существенное увеличение длины горелки, и поэтому передний угол второго электрода 2 меньше либо равен 25° с учетом ограничений оборудования.

Описание третьего электрода.

Как показано на фиг. 3, третий электрод 2 расположен таким образом, что конец 33 проволоки 32 на поверхности стальной пластины находится на линии 6 сварки. Когда проволока 32 имеет слишком малый диаметр, высота усиливающего шва стремится к увеличению, и поэтому диаметр проволоки 32 предпочтительно больше либо равен 3.2. мм. С другой стороны, когда проволока 32 имеет слишком большой диаметр, количество осаждаемого металла проволоки уменьшается, и поэтому диаметр проволоки 32 предпочтительно меньше либо равен 4,0.

Кроме того, ток, подводимый к проволоке 32, предпочтительно является переменным для предотвращения возникновения интерференции дуги с другими электродами.

Как показано на фиг. 2, проволока 32 третьего электрода 3 предпочтительно наклонена таким образом, что конец проволоки 32 расположен перед горелкой 31 (т.е. со стороны первого электрода) в направлении А сварки. Передний угол γ предпочтительно больше либо равен 20° из-за эффекта существенного увеличения толщины шва. При слишком большом переднем угле происходит существенное увеличение длины горелки, и поэтому при сварке с четырьмя или более электродами передний угол третьего электрода 3 меньше либо равен 30° с учетом ограничений оборудования.

Хотя выше описан пример, в котором применяются три электрода, число электродов, применяемых в данном изобретении, не ограничено 3, и настоящее изобретение может применяться для дуговой сварки под флюсом тремя или большим числом электродов. В частности, когда используется от 3 до 5 электродов, может быть получен существенный эффект. Применение 6 или более электродов является нежелательным из-за снижения твердости зоны, подвергаемой воздействию нагрева за счет подвода избыточного тепла при сварке.

Когда четвертый и последующие электроды расположены за третьим электродом 3, электроды находятся на одной линии таким образом, что концы проволок на поверхности стальной пластины находятся на линии 6 сварки. Применяемые диаметры проволоки и передние углы проволоки совпадают с диаметром и передним углом третьего электрода, а подаваемый ток предпочтительно является переменным. Далее со ссылками на фиг. 4 и 5 приводится описание формы канавки, для которой используется настоящее изобретение, и формы сварного стыка, получаемого за счет формы канавки.

Как показано на фиг. 4, форма канавки по изобретению является двухступенчатой, включающей комбинацию двух типов углов канавки, и угол канавки на нижней стороне (далее называемый «угол нижнего слоя канавки») стальной пластины 5 равен θB, а угол канавки на верхней стороне (далее называемый «угол верхнего слоя канавки») стальной пластины 5 равен θT.

Когда угол θB нижнего слоя канавки составляет менее 40°, при сварке легко происходит проникновение включений шлака, и увеличивается высота усиливающего шва, а когда угол θB нижнего слоя канавки составляет более 70°, происходит увеличение площади сечения канавки, и увеличивается потребное количество осаждаемого металла проволоки, что приводит к необходимости повышения нагрева при сварке. Поэтому угол θB нижнего слоя канавки предпочтительно находится в диапазоне 40°-70°.

Когда угол θT верхнего слоя канавки составляет менее 90°, эффект увеличения ширины сварного шва мал, а когда угол θT верхнего слоя канавки составляет более 120°, происходит избыточное увеличение ширины канавки, за счет чего легко возникает ослабление шва. Поэтому угол θT верхнего слоя канавки предпочтительно находится в диапазоне 90°-120°.

Для получения большой глубины проникновения и большой ширины шва и уменьшения высоты наплавляемого сварного шва при использовании способа дуговой сварки под флюсом по изобретению двухступенчатая канавка, включающая комбинацию угла θB нижнего слоя и угла θT верхнего слоя, должна удовлетворять условию θB<θT.

Кроме того, как показано на фиг. 4, когда удовлетворяется условие НB<ΗT, где НB - глубина участка с углом θB нижнего слоя канавки (далее называемого «глубина канавки нижнего слоя»), а ΗT - глубина участка с углом θT верхнего слоя канавки (далее называемого «глубина канавки верхнего слоя»), происходит увеличение площади сечения канавки, и увеличивается потребное количество осаждаемого металла проволоки, что приводит к необходимости подвода большой величины тепла при сварке. Поэтому глубина НB нижнего слоя канавки и глубина ΗT верхнего слоя канавки предпочтительно удовлетворяют условию НB≥ΗT.

Как описано выше, в соответствии с настоящим изобретением можно уменьшить количество подводимого при сварке тепла и обеспечить гарантированную глубину D проникновения, уменьшить высоту M усиливающего сварного шва и получить ширину W сварного шва, как показано на фиг. 5.

Кроме того, настоящее изобретение может применяться для односторонней сварки и для двухсторонней сварки. В частности при сварке плиты толщиной более 30 мм можно получить большую глубину проникновения, большую ширину сварного шва и снизить количество подводимого при сварке тепла, таким образом настоящее изобретение является эффективным в части повышения твердости зоны, подвергаемой воздействию тепла при сварке, и предотвращения ослабления сварного шва.

Кроме того, обычно при дуговой сварке под флюсом в качестве сварочной проволоки применяют сплошную проволоку, однако в данном изобретении возможно применение не только сплошной проволоки, но и проволоки с металлическим сердечником.

Примеры

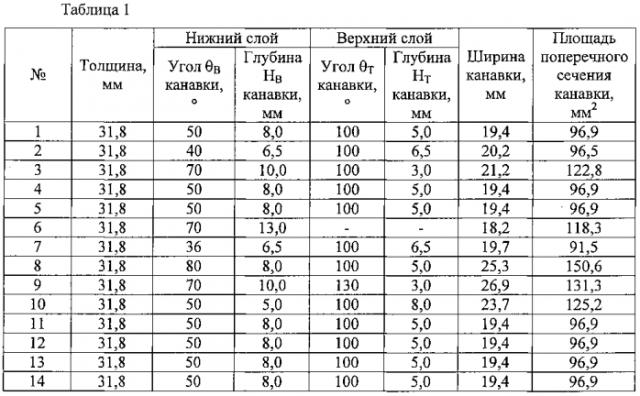

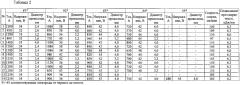

После формирования двухступенчатой канавки в стальной плите 5 толщиной T=31,8 мм, как показано на фиг. 4, за один проход дуговой сварки под флюсом формируют сварной стык, показанный на фиг. 5, с использованием 3-5 электродов. В таблице 1 приведены формы канавки, в таблице 2 приведены условия сварки, в таблице 3 приведена компоновка электродов, а в таблице 4 показаны задаваемые сварочные токи.

Проводился визуальный осмотр внешнего вида шва полученных сварных стыков, а затем проводилось исследование поперечных сечений постоянных участков шва для замера глубины D проникновения в мм, ширины W и высоты M усиливающего шва в мм. Результаты приведены в таблице 5.

Таблица 5 указывает на то, что в примере по изобретению может быть обеспечена большая глубина проникновения (18.4-22,2 мм) и большая ширина шва (24,4-30,6 мм) при малом количестве подводимого тепла.

В частности, в примерах номер 1-3, 13 и 14 внешний вид шва является хорошим, и отсутствуют дефекты, и высота усиливающего шва является малой (составляет 1,0-2,5 мм).

С другой стороны, в сравнительном примере под номером 4 глубина проникновения и ширина шва являются удовлетворительными, но не обеспечивается подача большого тока, поскольку диаметр проволоки первого электрода составляет 1,6 мм, в результате чего не удается обеспечить большую глубину проникновения. В примере под номером 5 не обеспечивается высокая плотность тока, поскольку диаметр проволоки первого электрода составляет 4,0 мм, в результате чего не удается обеспечить большую глубину проникновения. В примере номер 6 применяется клиновидная, а не двухступенчатая канавка, в результате чего не удается обеспечить большую ширину шва.

1. Способ дуговой сварки под флюсом стальных пластин, включающий использование трех или более электродов, при этом сварку первым проволочным электродом, расположенным спереди по направлению сварки и имеющим диаметр проволоки 2,0-3,2 мм, ведут с плотностью тока не менее 145 А/мм2, а второй и последующие электроды располагают за первым электродом на линии сварки, причем канавку сварного стыка между свариваемыми стальными пластинами формируют с двухступенчатой формой, удовлетворяющей условию θB < θT, где θB - угол между сторонами нижней ступени канавки, а θT - угол между сторонами верхней ступени канавки.

2. Способ по п. 1, в котором угол θB между сторонами нижней ступени канавки составляет 40-70°.

3. Способ по п. 1, в котором угол θT между сторонами верхней ступени канавки не превышает 120°.

4. Способ по п. 2, в котором угол θT между сторонами верхней ступени канавки не превышает 120°.

5. Способ по любому из пп. 1-4, в котором канавку сварного стыка формируют из условия HB ≥ HT, где HB - глубина нижней ступени канавки, а HT - глубина верхней ступени канавки.

6. Способ по любому из пп. 1-4, в котором к первому электроду подводят постоянный ток, а ко второму и последующим электродам подводят переменный ток.

7. Способ по п. 5, в котором к первому электроду подводят постоянный ток, а ко второму и последующим электродам подводят переменный ток.

8. Способ по любому из пп. 1-4, 7, в котором используют второй и последующие электроды с диаметром проволоки не менее 3,2 мм.

9. Способ по п. 5, в котором используют второй и последующие электроды с диаметром проволоки не менее 3,2 мм.

10. Способ по п. 6, в котором используют второй и последующие электроды с диаметром проволоки не менее 3,2 мм.