Состав асфальтобетона

Иллюстрации

Показать всеИзобретение относится к области строительного производства в автодорожной отросли и может быть применено при изготовлении асфальтобетона, в том числе с использованием нанотехнологий. Состав асфальтобетона включает щебень, кварц-полевошпатовый песок, минеральный порошок, битум и углеродную добавку, в качестве углеродной добавки содержит фуллереновую смесь, полученную при синтезе в электродуговом плазмохимическом реакторе, при следующем соотношении компонентов, мас.%: щебень - 42-44, кварц-полевошпатовый песок с модулем крупности Мкр=3 - 48-50, минеральный порошок МП-1 - 8-9, при этом битум БНД 90/130 берут в количестве 5,4-5,6 мас.% сверх минеральной части, фуллереновую смесь берут в количестве 0,03-0,06 мас.% от массы асфальтобетона, а для равномерного распределения фуллереновой смеси в битуме используется нагрев битума до температуры 130-140°C. Техническим результатом является повышение прочности асфальтобетона на сжатие при 20°C и при 50°C и снижение расхода углеродной добавки. 3 табл., 3 пр.

Реферат

Изобретение относится к области строительного производства в автодорожной отрасли и может быть применено при изготовлении асфальтобетона, в том числе с использованием нанотехнологий.

Известна асфальтобетонная смесь по способу упрочнения асфальтового дорожного покрытия углеродным наноматериалом, содержащая щебень, отсев щебня, песок и нефтяной битум марки БНД 90/130 с модифицирующей добавкой «Таунит». Нефтяной битум модифицирован углеродными наноматериалами в количестве 0,01-0,005% от массы битума при ультразвуковом воздействии в ультразвуковой мешалке в течение 6 часов. Результатом данного способа модифицирования битума является улучшение прочности и упругости получаемого асфальтобетонного покрытия, а также повышение водостойкости, теплостойкости и морозостойкости и расширение температурного диапазона его укладки в области отрицательных температур (см. патент РФ №2515007, МПК C08L 95/00, С04В 26/26, В82В 1/00, опубл. 10.05.2014).

Недостатками асфальтобетонной смеси по известному способу являются использование продолжительной ультразвуковой обработки, в течение 6 часов, для равномерного распределения и модификации битума ультразвуком, а так же трудоемкий и технологически сложный процесс получения модафицирующей добавки «Таунит», получение которой происходит за счет газофазного химического осаждения (каталитический пиролиз-CVD) углеводородов (CxHy) на катализаторах (Ni/Mg) при атмосферном давлении и температуре 580÷650°C.

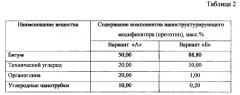

Наиболее близким по технической сущности к заявляемому изобретению является состав асфальтобетона с наноструктурирующим модификатором, при применении которого достигается более высокая износостойкость асфальтобетона за счет улучшения свойств не только битумной основы, но и повышения адгезии между компонентами асфальтобетона. Модифицирующее действие такого материала достигается за счет того, что модификатор представляет собой структуру из равномерно распределенных в битумной основе углеродных нанотрубок в количестве 0,2-10 масс. %, технического углерода в количестве 10-20 масс. % и органоглины в количестве 1-20 масс. % путем диспергирования добавки в расплаве битума при ультразвуковом воздействии (см. патент РФ №2412126, МПК С04В 24/36, С04В 20/10, В82В 3/00, опубл. 20.02.2011, бюл. №5).

Недостатками известного состава являются высокое содержание модификатора, в количестве 0,1% от массы асфальтобетонной смеси, а так же использование ультразвуковой обработки для равномерного распределения добавки в битуме.

Задачей, на решение которой направлено изобретение, является разработка состава асфальтобетона для дорожных покрытий с возможностью упрощения технологического процесса подготовки асфальтобетонной смеси.

Технический результат изобретения заключается в повышении прочности асфальтобетона на сжатие при 50°C, повышении прочности на сжатие при 20°C, снижении расхода углеродной добавки.

Технический результат достигается тем, что в составе асфальтобетона, включающем щебень, песок, минеральный порошок, битум и углеродную добавку, согласно изобретению, в качестве углеродной добавки используется фуллереновая смесь, получаемая при синтезе в электродуговом плазмохимическом реакторе, при следующем соотношении компонентов, масс. %:

| Щебень | 42-44 |

| Кварц-полевошпатовый песок с модулем крупности Мкр=3 | 48-50 |

| Минеральный порошок МП-1 | 8-9, |

при этом битум БНД 90/130 берут в количестве 5,4-5,6 масс. % сверх минеральной части, фуллереновую смесь берут в количестве 0,03-0,06 масс. % от массы асфальтобетонной смеси, а для равномерного распределения фуллереновой смеси в битуме используется нагрев битума до температуры 130-140°C.

Отличительной особенностью предлагаемого состава асфальтобетонной смеси является использование в качестве углеродной добавки фуллереновой смеси, применение которой для модификации битума способствует повышению пределов прочности асфальтобетона при сжатии при температурах 50°C и 20°C.

В ходе проведения экспериментов установлено, что для равномерного распределения фуллереновой смеси в общем составе смеси, исключения возможности ее агрегации и седиментации при введении в состав асфальтобетона сверхмалых количеств, битум при добавлении фуллереновой смеси подвергают нагреву до рабочей температуры приготовления асфальтобетонной смеси, равной 130-140°C. Нагревание битума, содержащего фуллереновую смесь, достаточно для обеспечения однородного ее распределения в среде-носителе.

В качестве углеродной добавки в предлагаемом изобретении используется фуллереновая смесь, получаемая при синтезе в электродуговом плазмохимическом реакторе. В основе работы реактора лежит эрозия графитовых электродов в плазме дугового разряда. Разряд инициируется при давлении 105 Па путем пропускания через электроды тока частотой 44 либо 66 кГц. Эрозия стержней (графитовых электродов) происходит в замкнутом герметичном объеме, заполненном гелием.

Хроматографическое исследование фуллереновой смеси методом жидкостной хроматографии путем растворения исследуемого вещества в толуоле и разделение на колонке Cosmosil "Buckyprepwaters" показало выделение из фуллереновой смеси С60 и С70 [см. патент РФ №2320536, МПК С01В 31/00, В82В 3/00, опубл. 27.03.2008, бюл. №9]. Данный способ позволяет получать фуллереновую смесь с высоким содержанием фуллеренов - 10-12%.

Предлагаемый состав асфальтобетона содержит компоненты при следующем соотношении, масс. %: щебень - 42-44; кварц-полевошпатовый песок с модулем крупности Мкр=3 - 48-50; минеральный порошок МП-1 - 8-9; при этом битум берут в количестве - 5,4-5,6 сверх минеральной части; фуллереновую смесь берут в количестве - 0,03-0,06 от массы асфальтобетонной смеси. В ходе проведения экспериментов установлено, что именно такой состав смеси асфальтобетона обеспечивает достижение технического результата, заключающегося в повышении прочностных показателей на сжатие при температурах: 20°C и 50°C, превышающих показатели прочности бездобавочного асфальтобетона в среднем на 55-70% и на 60-75% соответственно и прототипа при температурах: 20°C и 50°C, в среднем на 10-15% и на 5-15% соответственно, уменьшении расхода углеродных материалов. Повышение прочности объясняется улучшением структурирования модифицированного битума фуллереновой смесью, следовательно, вяжущее эффективнее переводится из объемного в пленочное состояние, из-за чего происходит рост прочности асфальтобетона при 20°C и 50°C.

Экспериментально установлено, что при введении в состав смеси для асфальтобетона фуллереновой смеси в количестве менее 0,03 масс. % от массы асфальтобетонной смеси наблюдается незначительное повышение прочностных показателей по сравнению с контрольным бездобавочным составом, а введение фуллереновой смеси в количестве более 0,06 масс. % от массы асфальтобетонной смеси является нецелесообразным, так как ведет к удорожанию конечной стоимости готового продукта - асфальтобетона. При этом введение фуллереновой смеси в указанном интервале позволяет получить параметры прочности при сжатии, превышающие показатели прочности бездобавочного асфальтобетона при температурах: 20°C и 50°C, в среднем на 55-70% и на 60-75% соответственно и прототипа при температурах: 20°C и 50°C, в среднем на 10-15% и на 5-15% соответственно.

Экспериментальные исследования показали, что количественное изменение соотношения компонентов состава асфальтобетонной смеси, масс. %: щебень - 42-44; кварц-полевошпатовый песок с модулем крупности Мкр=3 - 48-50; минеральный порошок МП-1 - 8-9; при этом битум берут в количестве - 5,4-5,6 сверх минеральной части; фуллереновую смесь берут в количестве - 0,03-0,06 от массы асфальтобетонной смеси позволяет варьировать состав асфальтобетона без ощутимого изменения прочностных показателей.

Компоненты состава асфальтобетонной смеси подобраны таким образом, чтобы получаемые образцы имели максимальные прочностные показатели.

Для получения предлагаемого состава асфальтобетонной смеси использовались следующие материалы: щебень фракции 5-15 мм, соответствующий требованиям ГОСТ 8267-82, ГОСТ 10260-82, ГОСТ 8268-82; кварц-полевошпатовый песок с модулем крупности Мкр=3, отвечающий требованиям ГОСТ 8736-85; минеральный порошок МП-1 - молотый известняк/мрамор, битум марки БНД90/130 производства Ангарского нефтеперерабатывающего завода Иркутской области.

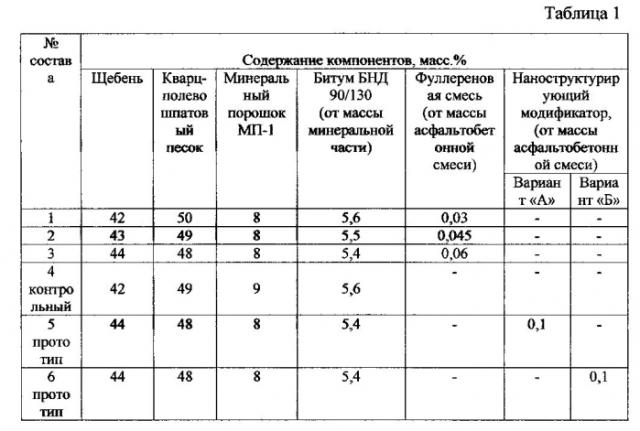

Были приготовлены три смеси компонентов, масс. %: щебень - 42-44; кварц-полевошпатовый песок с модулем крупности Мкр=3 - 48-50; минеральный порошок МП-1 - 8-9; при этом битум берут в количестве - 5,4-5,6 сверх минеральной части; фуллереновую смесь берут в количестве - 0,03-0,06 от массы асфальтобетонной смеси (составы 1-3, табл. 1). Одновременно готовят контрольный бездобавочный состав асфальтобетона (состав 4, табл. 1). Кроме того, готовят два известных состава асфальтобетона с использованием щебня, песка, минерального порошка, битума и наноструктурирующих модификаторов на основе битума (соответственно составы 5 и 6 по прототипу, табл. 1).

Смеси для составов 1-3 готовят следующим образом: фуллереновую смесь добавляют в предварительно обезвоженный и разогретый до 130-140°C битум и перемешивают с целью равномерного распределения. Минеральные материалы (щебень, кварц-полевошпатовый песок, минеральный порошок МП-1) предварительно высушивают. Кварц-полевошпатовый песок с модулем крупности Мкр=3 и щебень нагревают, периодически помешивая, до температуры 160-170°C, затем добавляют ненагретый минеральный порошок МП-1 и нагретый в отдельной емкости модифицированный битум. Смеси минеральных материалов с модифицированным битумом окончательно перемешивают в лабораторном смесителе до полного и равномерного объединения всех компонентов в течение 4-5 минут, до равномерного покрытия всех минеральных зерен битумом. При изготовлении образцов формы и вкладыши нагревают до температуры 90-100°C. Смесь полученного состава равномерно распределяют в форме штыкованием ножом. Формы с асфальтобетонной смесью ставят на нижнюю плиту пресса для уплотнения. Давление на уплотняемую смесь доводят до 40 МПа, время нагружения составляет 3 мин. Затем образцы извлекают из формы выжимным приспособлением. Аналогичным образом готовят образцы из контрольной смеси компонентов (состав 4, табл. 1): минеральные материалы (щебень, кварц-полевошпатовый песок, минеральный порошок МП-1) предварительно высушивают. Кварц-полевошпатовый песок с модулем крупности Мкр=3 и щебень нагревают, периодически помешивая, до температуры 160-170°C, затем добавляют ненагретый минеральный порошок и нагретый в отдельной емкости битум. Смеси минеральных материалов с битумом окончательно перемешивают в лабораторном смесителе до полного и равномерного объединения всех компонентов в течение 4-5 минут, до равномерного покрытия всех минеральных зерен битумом. При изготовлении образцов формы и вкладыши нагревают до температуры 90-100°C. Смесь равномерно распределяют в форме штыкованием ножом. Формы с асфальтобетонной смесью ставят на нижнюю плиту пресса для уплотнения. Давление на уплотняемую смесь доводят до 40 МПа, время нагружения составляет 3 мин. Затем образцы извлекают из форм выжимным приспособлением. Известные смеси компонентов (составы 5, 6 - по прототипу, табл. 1; варианты состава добавок представлены в табл. 2), наноструктурирующий модификатор готовят следующим образом: технический углерод - 10-20%, органоглину (межплоскостное расстояние 3 нм) - 1-20%, углеродные нанотрубки (длинна 0,2-10 мкм, диаметр 1,0 - 7,0 нм, число графеновых слоев от 1 до 5) - 0,2-10% и битум 50,0-88,8% диспергируют в ультазвуковой ванне типа «Сапфир» в течение 10 минут при температуре 180°C. Затем полученный модификатор в количестве 0,1% от общей массы асфальтобетонной смеси добавляют в битум и перемешивают с целью равномерного распределения углеродного наномодификатора.

Минеральные материалы (щебень, кварц-полевошпатовый песок, минеральный порошок МП-1) предварительно высушивают. Кварц-полевошпатовый песок с модулем крупности Мкр=3 и щебень нагревают, периодически помешивая, до температуры 160-170°C, затем добавляют ненагретый минеральный порошок и нагретый в отдельной емкости модифицированный битум. Смеси минеральных материалов с модифицированным битумом окончательно перемешивают в лабораторном смесителе до полного и равномерного объединения всех компонентов в течение 4-5 минут, до равномерного покрытия всех минеральных зерен битумом. При изготовлении образцов формы и вкладыши нагревают до температуры 90-100°C. Смесь равномерно распределяют в форме штыкованием ножом. Формы с асфальтобетонной смесью ставят на нижнюю плиту пресса для уплотнения. Давление на уплотняемую смесь доводят до 40 МПа, время нагружения составляет 3 мин. Затем образцы извлекают из форм выжимным приспособлением.

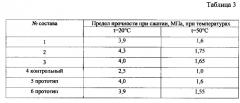

Исследуемые образцы испытывают на прочность при сжатии при 50°C и при 20°C. Испытания проводятся по стандартным методикам и для каждого вида испытаний изготавливаются образцы в соответствии с требованиями ГОСТ 12801-98 - «Материалы на основе органических вяжущих веществ, для дорожного и аэродромного строительства». В таблице 3 представлены прочностные показатели составов 1-6 исследуемых асфальтобетонов.

Анализ полученных результатов (табл. 3) позволяет сделать следующие выводы:

- прочность асфальтобетона при температуре 20°C с использованием фуллереновой смеси лежит в пределах 3,9-4,3 МПа, что превышает прочность асфальтобетона без добавок в среднем на 55-70% и прочность асфальтобетона по прототипу на 5-15%;

- прочность асфальтобетона при температуре 50°C с использованием фуллереновой смеси лежит в пределах 1,6-1,75 МПа, что превышает прочность асфальтобетона без добавок в среднем на 60-75% и прочность по прототипу на 10-15%;

- в составе смеси для асфальтобетона используется фуллереновая смесь с высоким процентным содержанием фуллеренов;

- введение фуллереновой смеси в разогретый до 130-140°C битум не требует распределения с помощью ультразвука, что упрощает технологический процесс подготовки асфальтобетонной смеси.

Предлагаемый состав асфальтобетонной смеси готовят следующим образом: берут фуллереновую смесь в количестве 0,03-0,06 масс. % от массы асфальтобетонной смеси и добавляют в предварительно обезвоженный и разогретый до 130-140°C битум марки БНД 90/130 производства Ангарского нефтеперерабатывающего завода Иркутской области, который берут в количестве - 5,4-5,6 масс. % сверх минеральной части и перемешивают с целью равномерного распределения. Минеральные материалы (щебень, кварц-полевошпатовый песок, минеральный порошок МП-1) предварительно высушивают. Кварц-полевошпатовый песок с модулем крупности Мкр=3 - 48-50 масс. % и щебень фракции 5-15 мм 42-44 масс. % нагревают, периодически помешивая, до температуры 160-170°C, затем добавляют ненагретый минеральный порошок МП-1 - молотый известняк/мрамор 8-9 масс. % и нагретый в отдельной емкости модафицированный битум. Смеси минеральных материалов с модифицированным битумом окончательно перемешивают в лабораторном смесителе до полного и равномерного объединения всех компонентов в течение 4-5 минут до равномерного покрытия всех минеральных зерен битумом. При изготовлении образцов формы и вкладыши нагревают до температуры 90-100°C. Смесь равномерно распределяют в форме штыкованием ножом. Формы с асфальтобетонной смесью ставят на нижнюю плиту пресса для уплотнения. Давление на уплотняемую смесь доводят до 40 МПа, время нагружения составляет 3 мин. Затем образцы извлекают из форм выжимным приспособлением.

Примеры, подтверждающие получение асфальтобетонной смеси с использованием в качестве углеродной добавки - фуллереновой смеси.

Пример 1: в качестве углеродной добавки используется фуллереновая смесь, которая получена при синтезе в электродуговом плазмохимическом реакторе. В основе работы реактора лежит эрозия графитовых электродов в плазме дугового разряда. Разряд инициируется при давлении 105 Па путем пропускания через электроды тока частотой 44 либо 66 кГц. Эрозия стержней (графитовых электродов) происходит в замкнутом герметичном объеме, заполненным гелием.

Хроматографическое исследование углеродного наноматериала методом жидкостной хроматографии путем растворения исследуемого вещества в толуоле и разделение на колонке Cosmosil "Buckyprepwaters" показало выделение из фуллереновой смеси С60 и С70.

Фуллереновую смесь берут в количестве 0,03% от общей массы асфальтобетонной смеси и добавляют в предварительно обезвоженный и разогретый до 140°C битум марки БНД 90/130 производства Ангарского нефтеперерабатывающего завода, которого берут - 5,6 масс. % сверх минеральной части с целью равномерного распределения. Минеральные материалы (щебень, кварц-полевошпатовый песок, минеральный порошок МП-1) предварительно высушивают. Кварц-полевошпатовый песок с модулем крупности Мкр=3-50 масс. % и щебень фракции 5-15 мм 42 масс. % нагревают, периодически помешивая, до температуры 170°C, затем добавляют ненагретый минеральный порошок МП-1 - молотый известняк/мрамор 8 масс. % и нагретый в отдельной емкости модифицированный битум. Смеси минеральных материалов с модифицированным битумом окончательно перемешивают в лабораторном смесителе до полного и равномерного объединения всех компонентов в течение 5 минут, до равномерного покрытия всех минеральных зерен битумом. При изготовлении образцов формы и вкладыши нагревают до температуры 100°C. Смесь равномерно распределяют в форме штыкованием ножом. Формы с асфальтобетонной смесью ставят на нижнюю плиту пресса для уплотнения. Давление на уплотняемую смесь доводят до 40 МПа, время нагружения составляет 3 мин. Затем образцы извлекают из форм выжимным приспособлением.

Предел прочности на сжатие при 50°C горячего, плотного, мелкозернистого асфальтобетона типа «Б», марки II составляет 1,6 МПа, предел прочности на сжатие при 20°C составляет 3,9 МПа.

Пример 2: проводят аналогично примеру 1, при следующем соотношении компонентов: фуллереновую смесь берут в количестве 0,045% от общей массы асфальтобетонной смеси; битум марки БНД 90/130 производства Ангарского нефтеперерабатывающего завода берут в количестве - 5,5 масс. % сверх минеральной части; кварц-полевошпатовый песок с модулем крупности Мкр=3-49 масс. %; щебень фракции 5-15 мм 43 масс. %; минеральный порошок МП-1 - молотый известняк/мрамор 8 масс. %

Предел прочности на сжатие при 50°C горячего, плотного, мелкозернистого асфальтобетона типа «Б», марки II составляет 1,75 МПа, предел прочности на сжатие при 20°C составляет 4,3 МПа.

Пример 3: проводят аналогично примеру 1, при следующем соотношении компонентов: фуллереновую смесь берут в количестве 0,06% от общей массы асфальтобетонной смеси; битум марки БНД 90/130 производства Ангарского нефтеперерабатывающего завода берут в количестве 5,4 масс. % сверх минеральной части; кварц-полевошпатовый песок с модулем крупности Мкр=3-48 масс. %; щебень фракции 5-15 мм 44 масс. %; минеральный порошок МП-1 - молотый известняк/мрамор 8 масс. %.

Предел прочности на сжатие при 50°C горячего, плотного, мелкозернистого асфальтобетона типа «Б», марки II составляет 1,65 МПа, предел прочности на сжатие при 20°C составляет 4,0 МПа.

Предлагаемое изобретение по сравнению с прототипом (см. патент РФ №2414126, МПК С04В 24/36, С04В 20/10, В82В 3/00, опубл. 20.02.2011, бюл. №5) позволяет получить следующие преимущества:

- уменьшение расхода углеродных наноматериалов; использование в качестве углеродных наноматериалов - фуллереновой смеси с выскоми содеджанием фуллеренов;

- исключение распределения добавки в битуме ультразвуком, применение которого требует значительных затрат энергии, передача которой посредством звукового поля затруднительна;

- повышение пределов прочности на сжатие при температурах 50°C и 20°C при использовании в качестве углеродной добавки - фуллереновой смеси.

Предлагаемый состав асфальтобетонной смеси на основе щебня, песка, минерального порошка, битума и фуллереновой смеси может быть использован в дорожном строительстве для дорожных покрытий.

Состав асфальтобетона, включающий щебень, песок, минеральный порошок, битум и углеродную добавку, отличающийся тем, что в качестве углеродной добавки содержит фуллереновую смесь, полученную при синтезе в электродуговом плазмохимическом реакторе, при следующем соотношении компонентов, мас.%:

| щебень | 42-44 |

| кварц-полевошпатовый песок с модулем крупности Mкр=3 | 48-50 |

| минеральный порошок МП-1 | 8-9, |