Способ и устройство для изготовления шин

Иллюстрации

Показать всеИзобретение относится к способу изготовления шин, устройству для изготовления эластомерных композиций, установке для изготовления шин. Устройство включает смесительный экструдер, включающий всасывающий насос в гидравлическом соединении с внутренней камерой смесительного экструдера в секторе смесительного экструдера вблизи экструзионной головки. Всасывающий насос является подходящим для работы при давлении всасывания (Pa), предпочтительно составляющим менее чем приблизительно 150 мбар. Это давление всасывания обеспечивает улучшение характеристик возможности переработки эластомерной композиции, а также характеристик, которыми обладает шина, полученная из полуфабрикатов, изготовленных из указанной эластомерной композиции. 3 н. и 21 з.п. ф-лы, 5 табл., 14 ил.

Реферат

Область техники

Настоящее изобретение относится к способу и устройству для изготовления шин. В частности, настоящее изобретение относится к способу и устройству, в котором, по меньшей мере, одну эластомерную композицию, используемую в изготовлении одного или более конструктивных элементов шины, изготавливают, по меньшей мере, в одной стадии непрерывного перемешивания.

Уровень техники

Смесительная обработка представляет собой совместное перемешивание полимерной основы с другими ингредиентами согласно заданным рецептурам или формулам для получения полуфабрикатов, используемых на следующих стадиях цикла изготовления шин.

Эту обработку осуществляют, как правило, используя непрерывные или периодические смесители.

Непрерывные смесители или экструдеры представляют собой, по существу, цилиндрическую камеру, внутри которой червячный шнек или множество шнеков вращаются, направляя обрабатываемый материал от одного конца к другому концу указанной камеры в непрерывном режиме; перемешивание материала происходит во время его движения внутри цилиндрической камеры.

Периодические (замкнутые) смесители представляют собой, по существу, смесительную камеру, содержащую пару роторов, вращающихся в противоположных направлениях друг относительно друга; материал обрабатывают в заданных дискретных количествах (партиях), которые полностью выгружают из смесителя после окончания обработки перед началом обработки новой партии. Патентная заявка США № 2004/0094862 описывает многошнековый экструдер, в котором смешивают эластомер, некоторый наполнитель, в частности каучук, и пластификатор (например, масло) и/или добавки. Экструдер включает следующие области, расположенные в порядке прохождения продукта: область введения, в которую поступают эластомер, наполнитель, пластификатор, добавки и, возможно, вода; область пластифицирования, которая содержит, по меньшей мере, один пластифицирующий элемент и в которой эластомер с добавками превращают в текучую и компактную смесь; область диспергирования, которая содержит, по меньшей мере, один дополнительный пластифицирующий элемент, и в которой наполнитель фрагментируют и диспергируют. В областях пластифицирования и диспергирования корпус экструдера имеет соответствующие вентиляционные отверстия, через которые дозируемая вода в области введения и пластификатор отделяют от продукта, прежде чем он выходит из экструдера в выпускном конце, расположенном ниже по потоку. Патент США № 7654725 описывает бесконечный экструдер и способ дегазации вязкого и вязкоупругого материала в бесконечном экструдере, содержащем множество технологических камер. В областях дегазации экструдера присутствует, по меньшей мере, одна технологическая камера, оборудованная дегазационным отверстием.

Европейский патент EP 1252999 описывает устройство для пластифицирования композиций на основе каучука. Это устройство включает барабан с цилиндрической камерой. Шнековая сборка вращается в камере таким образом, что материал, поступающий на пластифицирование, экструдируют в аксиальном направлении посредством вращения шнеков. Шнеки имеют секции со спиральными лопастями и секции с пластифицирующими лопастями, которые позволяют материалу двигаться через пространство, расположенное между внутренней стенкой камеры и секцией, оборудованной пластифицирующими лопастями, и создаются силы сдвига, прилагаемые к самому материалу. Дозатор направляет материал в камеру. Инжекционное устройство впрыскивает охлаждающую воду в камеру. Выпускное устройство, включающее всасывающие насосы, отделяет охлаждающую воду от материала и выпускает воду из камеры. Насосы присоединены к отверстиям для всасывания, сделанных в барабане в некоторых секциях со спиральными лопастями, и уменьшают давление таким образом, чтобы распылять и удалять предварительно введенную охлаждающую воду.

Патенты США №№ 03683511, 03932115, 04168799, 04565512, 05205972, 05283021, 5836682, 06613128, 07407611, патентные заявки США №№ 2002186612, 2004094862, 2004222543, 2006034147, 2007121421, 2008310251, международные патентные заявки WO 2000059988, WO 2000178967 описывают экструзионные устройства, оборудованные вентиляционными отверстиями для удаления газа и/или воды из композиции (для дегазации и обезвоживания).

Сущность изобретения

Было обнаружено, что системы, установленные в смесителях для удаления текучих сред, содержащихся в композициях (газ, вода, растворители и т.д.), работают при давлениях, слегка меньших, чем атмосферное давление.

В вышеупомянутых документах предшествующего уровня техники определенные уровни давления для удаления примесей, вероятно, не считаются имеющими значение в такой степени, что они даже не были особо указаны.

Рассматривая, в частности, перемешивание в смесительном экструдере, заявитель действительно обнаружил, что если давление всасывания сохраняется в интервале значений, составляющих от приблизительно 700 мбар до приблизительно 200 мбар, удаление нежелательных веществ, по-видимому, осуществляется эффективным образом во всем интервале давлений.

Например, было обнаружено, что в указанном интервале давлений всасывания температура и давление композиции в головке смесительного экструдера поддерживаются надлежащим образом, т.е. остаются практически постоянными.

Однако к своему удивлению заявитель неожиданно обнаружил, что характеристики обрабатываемости эластомерной композиции, а также статические и динамические свойства вулканизированных образцов эластомерной композиции и характеристики, которые можно обнаружить в шине, полученной из полуфабрикатов, изготовленных из эластомерной композиции, изменяются резким и внезапным образом, когда композиция поступает в непрерывный смеситель во время процесса перемешивания для всасывания и удаления нежелательных веществ, если всасывание осуществляют при таких низких уровнях давления.

В первом аспекте настоящее изобретение относится к способу изготовления шин, включающему:

- изготовление, по меньшей мере, одной эластомерной композиции;

- изготовление множества конструктивных элементов указанной шины, притом, по меньшей мере, один конструктивный элемент из указанного множества конструктивных элементов включает, по меньшей мере, одну эластомерную композицию.

Изготовление указанной эластомерной композиции включает:

i) введение, по меньшей мере, одного предшественника указанной эластомерной композиции через, по меньшей мере, одно впускное отверстие смесительного экструдера;

ii) перемешивание и введение указанного, по меньшей мере, одного предшественника вдоль камеры смесительного экструдера, содержащего, по меньшей мере, один экструзионный шнек;

iii) удаление нежелательных текучих сред во время перемешивания путем их всасывания из указанной камеры;

iv) выпуск эластомерной композиции из смесительного экструдера. Всасывание текучей среды осуществляют при давлении всасывания, составляющем менее чем приблизительно 150 мбар.

Способ согласно настоящему изобретению может дополнительно включать сборку девулканизированной шины с использованием множества конструктивных элементов, причем, по меньшей мере, один конструктивный элемент из указанного множества конструктивных элементов включает указанную эластомерную композицию. Способ в соответствии с настоящим изобретением может дополнительно включать направление невулканизированной шины на формование и сшивание таким образом, чтобы получить готовую шину.

Согласно другому аспекту, настоящее изобретение относится к устройству для изготовления эластомерных композиций, включающему, по меньшей мере, один смесительный экструдер для изготовления, по меньшей мере, одной эластомерной композиции.

Смесительный экструдер включает, по меньшей мере, один всасывающий насос в гидравлическом соединении с внутренней камерой указанного смесительного экструдера.

Указанный всасывающий насос работает при давлении всасывания, составляющем предпочтительно менее чем приблизительно 150 мбар.

Настоящее изобретение также относится к установке для изготовления шин, включающей устройство для изготовления эластомерных композиций. Указанное устройство включает, по меньшей мере, один смесительный экструдер для изготовления, по меньшей мере, одной эластомерной композиции.

Смесительный экструдер включает, по меньшей мере, один всасывающий насос в гидравлическом соединении с внутренней камерой указанного смесительного экструдера, причем указанный всасывающий насос предназначен для работы при давлении всасывания, составляющем предпочтительно менее чем приблизительно 150 мбар.

Указанная установка дополнительно включает устройства для изготовления множество конструктивных элементов шины; устройства для сборки невулканизированных шин с использованием указанного множества конструктивных элементов; устройства для направления невулканизированных шин на формование и сшивание для получения готовых шин.

Предпочтительно давление всасывания составляет менее чем или равняется приблизительно 140 мбар, предпочтительнее оно составляет менее чем или равняется приблизительно 100 мбар, наиболее предпочтительно давление всасывания составляет менее чем или равняется приблизительно 40 мбар.

Согласно предпочтительному варианту осуществления, всасывание текучей среды осуществляют вблизи выпуска эластомерной композиции из смесительного экструдера. Предпочтительно смесительный экструдер включает экструзионную головку.

Предпочтительно, всасывающий насос находится в гидравлическом соединении с внутренней камерой вблизи указанной экструзионной головки. Всасывание предпочтительно осуществляют в точке, где более не требуются возможные добавки или охлаждающая вода, чтобы обеспечивать обработку композиции, и/или когда образование удаляемых текучих сред подходит к концу, если данное образование обусловлено взаимодействием между элементами композиции во время перемешивания.

В смесительный экструдер предшественник эластомерной композиции поступает на стадии пластифицирования, чередующиеся со стадиями движения, и предпочтительно всасывание текучих сред осуществляют во время, по меньшей мере, одной из стадий движения.

Согласно предпочтительным вариантам осуществления, смесительный экструдер включает резервуар, определяющий внутреннюю камеру и, по меньшей мере, один экструзионный шнек, расположенный во внутренней камере. Экструзионный шнек и внутренняя камера включают области пластифицирования, которые в направлении продольной оси внутренней камеры чередуются с областями движения предшественника композиции.

Всасывание обеспечивает удаление нежелательных текучих сред, образующихся на предшествующей стадии пластифицирования. Предпочтительно изготавливаемая эластомерная композиция предназначена для изготовления протектора.

Предпочтительно, эластомерный предшественник композиции включает, по меньшей мере, один диеновый эластомерный полимер и, по меньшей мере, один армирующий наполнитель.

Предпочтительно, указанный армирующий наполнитель представляет собой так называемый светлый наполнитель, в качестве которого выбирают гидроксиды, оксиды и гидратированные оксиды, соли и гидратированные соли металлов или их смеси. Предпочтительно указанный армирующий наполнитель представляет собой наполнитель на основе диоксида кремния. Диоксид кремния, присутствующий в предшественнике композиции, может взаимодействовать во время перемешивания с силановым связующим веществом, которое добавляют, чтобы сделать диоксид кремния совместимым и диспергируемым в эластомерном полимере. Как правило, в результате этой реакции образуется этанол, который эффективно выделяют и удаляют посредством высоковакуумного всасывания. В соответствии с вариантом осуществления настоящего изобретения, смесительный экструдер включает сердечник, вставленный в резервуар и проходящий в направлении продольной оси. Указанный сердечник и резервуар определяют предпочтительно кольцевую внутреннюю камеру.

Смесительный экструдер включает множество экструзионных шнеков, расположенных во внутренней камере и параллельных указанной продольной оси. Смесительный экструдер относится к типу, состоящему из кольцевой камеры, и также называется термином «кольцевой экструдер».

Согласно варианту осуществления, внутренняя камера содержит двудольную поперечную секцию, и смесительный экструдер включает два экструзионных шнека, расположенных рядом друг с другом, причем каждый из них находится в соответствующей доле.

Предпочтительно резервуар включает множество кольцевых секторов, ориентированных в направлении продольной оси, причем всасывающий насос находится в гидравлическом соединении, по меньшей мере, с одним из указанных кольцевых секторов.

Разделение на кольцевые сектора позволяет планировать и конфигурировать смесительный экструдер согласно специфическим требованиям для изготовления композиций.

В соответствии с вариантом осуществления, указанный кольцевой сектор включает, по меньшей мере, один всасывающий трубопровод, у которого один конец присоединен к внутренней камере и противоположный конец присоединен к всасывающему насосу.

Предпочтительно, указанный кольцевой сектор включает два диаметрально противоположных всасывающих трубопровода, присоединенных к всасывающему насосу. Использование двух трубопроводов делает более эффективным и равномерным выделение нежелательных текучих сред из композиции.

Всасывающий насос может предпочтительно представлять собой сухой, жидкостный кольцевой или масляный тип.

Предпочтительно сухой всасывающий насос имеет номинальную всасывающую способность, составляющую от приблизительно 100 м3/ч до приблизительно 450 м3/ч.

Предпочтительно сухой всасывающий насос имеет мощность, составляющую от приблизительно 2 кВт до приблизительно 15 кВт.

Следующие отличительные особенности и преимущества станут более очевидными из подробного описания предпочтительного, но не исключительного варианта осуществления способа и устройства согласно настоящему изобретению.

Краткое описание чертежей

Настоящее описание будет продолжено далее со ссылкой на прилагаемые чертежи, приведенные в качестве неограничительных примеров, на которых:

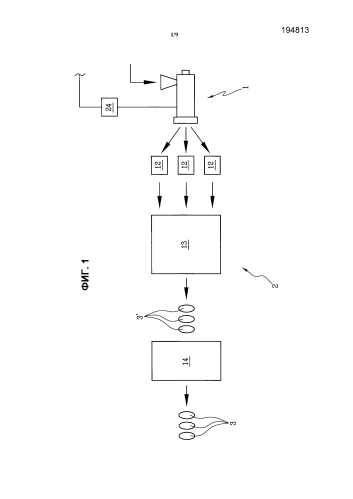

фиг.1 - схематический вид сверху установки для изготовления шин согласно настоящему изобретению;

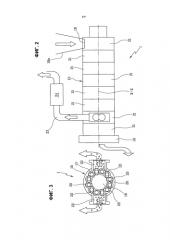

фиг.2 - схематический вид сбоку смесительного экструдера, входящего в установку на фиг.1;

фиг.3 - схематический вид спереди сечения смесительного экструдера на фиг. 2;

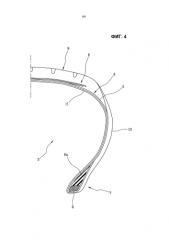

фиг.4 - схематический вид диаметрального сечения шины для автомобильного колеса, изготавливаемой с помощью установки на фиг.1;

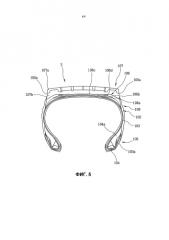

фиг.5 - схематический вид диаметрального сечения другой шины для автомобильного колеса, изготавливаемой с помощью установки на фиг.1;

фиг.6a-6h - графики с результатами выполненных исследований образцов композиций; и

фиг.7 - «радарный» график, иллюстрирующий результаты выполненного сравнительного исследования образца композиции согласно настоящему изобретению и образца сравнительной или контрольной композиции.

Подробное описание вариантов осуществления изобретения

При изображении на вышеупомянутых чертежах многошнековый смесительный экструдер, входящий в устройство для изготовления эластомерных композиций, используемое в изготовлении шин для автомобильных колес, в целом, обозначен ссылочной позицией 1.

В контексте настоящего описания термин «композиция» следует понимать как обозначающий общий промежуточный материал, получаемый во время любой стадии технологического цикла, или полуфабрикат, полученный в результате добавления сшивающей системы к промежуточному материалу, чтобы подготовить его для последующей вулканизации.

Устройство для изготовления эластомерных композиций представляет собой часть установки для изготовления шин, которая, в целом, обозначена ссылочной позицией 2 и схематически проиллюстрирована на фиг.1. Ссылочной позицией 3 на фиг.4 обозначена шина для автомобильного колеса, изготавливаемая с использованием способа и установки в соответствии с настоящим изобретением. Шина 3 обычно представляет собой каркасную конструкцию 4, включающую, по меньшей мере, один каркасный слой 5, у которого, соответственно, противоположный торцевой отгиб соединяется с соответствующими кольцевыми фиксирующими конструкциями 6, возможно, в соединении с эластомерными наполнителями 6a, встроенными в области 7, обычно называемые термином «борт». Каркасный слой 5 включает множество текстильных или металлических армирующих кордов, расположенных параллельно друг другу и, по меньшей мере, частично внедренных в слой эластомерного материала. С каркасной конструкцией 4 соединена ленточная конструкция 8, включающая один или более ленточных слоев, перекрывающихся друг с другом и с каркасной конструкцией 4, содержащая, как правило, металлические армирующие корды. Эти армирующие корды могут иметь перекрестную ориентацию по отношению к направлению по длине окружности шины 3. В радиально внешнем положении по отношению к ленточной конструкции 8 установлен протекторный браслет 9. Протекторный браслет 9 может образовывать две части, радиально более внешняя часть, предназначенная для контакта с дорожной поверхностью, и радиально более внутренняя часть 9b или подстилающий слой, который находится в контакте с ленточной конструкцией 8. Кроме того, соответствующие боковины 10 находятся в аксиально внешнем положении по отношению к боковым поверхностям каркасной конструкции 4, причем каждая из них проходит от одного из боковых краев протекторного браслета 9 вплоть до соответствующей кольцевой фиксирующей конструкции 6 на бортах 7. Радиально внутренняя поверхность шины 3 предпочтительно имеет дополнительное покрытие из слоя воздухонепроницаемого эластомерного материала или так называемую прокладку 11. В варианте осуществления, представленном на фиг.4, шина 3 относится к типу, предназначенному для автомобилей. Как правило, в этом случае ленточная конструкция 8 дополнительно включает, по меньшей мере, один радиально внешний слой, включающий текстильные корды, расположенные под практически нулевым углом по отношению к направлению по длине окружности шины 3.

В соответствии с вариантом осуществления, представленном на фиг.5, шина 3 относится к типу, предназначенному для использования в тяжелых транспортных средствах. Термин «тяжелое транспортное средство» обычно понимают как означающий транспортное средство, принадлежащее к категориям M2-M3, N1-N3 и 02-04, которые определяют «Сводное постановление о конструкции транспортных средств» (R.E.3 от 1997 г.), приложение 7, с. 52-59, «Классификация и определение моторных транспортных средств и прицепов», такие как грузовые автомобили, грузовые автомобили с прицепами, тракторы, автобусы, фургоны и другие транспортные средства этого типа. Как представлено на фиг.5, шина 3 представляет собой каркасную конструкцию 102, включающую, по меньшей мере, один, предпочтительно два каркасных слоя 103, образованных, как правило, металлическими армирующими кордами, внедренными в эластомерную матрицу. У каркасного слоя (или слоев) 103 противоположные торцевые отгибы 103a соединяются с соответствующими бортовыми сердечниками 104. Последние находятся в областях 105 шины 3, обычно определяемых термином «борт». На внешний край периметра бортовых сердечников 104 нанесен эластомерный наполнитель 104a, занимающий пространство, определенное между каркасным слоем 103 и соответствующим торцевым отгибом 103a каркасного слоя 103. На борта 105 можно устанавливать специфические армирующие конструкции (не представлены на чертежах), функция которых заключается в том, чтобы улучшать передачу крутящего момента к шине 3. В соединении с каркасной конструкцией 2 в радиально внешнем положении находится ленточная конструкция 106, предпочтительно включающая несколько ленточных слоев (в данном конкретном примере представлены три слоя 106a, 106b, 106c), которые находятся в радиальном перекрывании друг с другом и содержат, как правило, металлические армирующие корды, имеющие перекрестную ориентацию и/или ориентацию, практически параллельную направлению по длине окружности шины 3. В частности, ленточная конструкция 106 шины для тяжелых транспортных средств, как правило, включает ленточный слой обычно известный как «защищающий от гравия слой», который может представлять собой радиально наиболее внешний слой 106c ленточной конструкции и действует в качестве защитного слоя против проникновения камней и мелкого гравия к наиболее внутренним слоям конструкции шины. В радиально внешнем положении по отношению к ленточной конструкции 106 установлен протекторный браслет 107. В следующем варианте осуществления протекторный браслет 107 включает радиально более внешнюю часть 107a, помещенную на подстилающий слой 107b. Подстилающий слой находится на ленточной конструкции и предпочтительно распространяется по ее поверхности, практически соответствуя поверхности распространения радиально внешней части протекторного браслета. В качестве альтернативы, указанный подстилающий слой распространяется только на часть площади радиально внешней части протекторного браслета, например, на его противоположные боковые части. Кроме того, соответствующие боковины 108 из эластомерного материала покрывают боковые поверхности каркасной конструкции 102, причем каждая из них проходит от одного из противоположных боковых краев 100a протекторного браслета 107 вплоть до соответствующих бортов 105. Предпочтительно ленточная конструкция шины для тяжелых транспортных средств включает боковую армирующую полоску 106d, которую можно радиально накладывать на второй ленточный слой 106b, на одном из его аксиальных краев. Эта боковая полоска включает множество армирующих элементов, предпочтительно из высокорастяжимого металлического корда. Кроме того, вставка предпочтительно расположена в боковой части, т.е. части, где боковой край протекторного браслета присоединен к боковине. В частности, вставка содержит часть, которая практически радиально расположена между ленточной конструкцией и протекторным браслетом, и часть, которая практически аксиально расположена между каркасом и боковиной.

В соответствии со следующими вариантами осуществления, шина предназначена для мотоциклов. Профиль поперечного сечения шины для мотоциклов (не представлен на чертеже) имеет высокую поперечную кривизну, потому что необходимо обеспечивать достаточную площадь сцепления с дорожной поверхностью во всех наклонных положениях мотоцикла. Поперечная кривизна определяется как величина соотношения между расстоянием от центра протектора до линии, проходящей через противоположные боковые края протектора, которое измеряют в экваториальной плоскости шины, и шириной максимальной хорды, которую определяют расстоянием между противоположными и аксиально наиболее удаленными друг от друга боковыми краями протектора. Термин «шина, имеющая высокую поперечную кривизну» означает шину, у которой соотношение поперечной кривизны составляет, по меньшей мере, 0,20. Предпочтительно соотношение поперечной кривизны составляет от 0,20 до 0,5 для задней шины и от 0,35 до 0,6 для передней шины соответственно. В шине для мотоциклов ленточная конструкция может включать слой, содержащий металлические корды (предпочтительно высокорастяжимого типа), расположенные под практически нулевым углом по отношению к направлению окружности шины.

Шину 3, представленную на фиг.4 или 5, можно изготавливать любым способом, известным в технике. Как правило, традиционно используемый способ предусматривает изготовление различных вышеупомянутых компонентов шины 3 в форме полуфабрикатов в необработанном состоянии, сборку полуфабрикатов на одном или нескольких барабанах для вулканизации для изготовления невулканизированной шины, вулканизацию и формование в подходящей форме, установленной в вулканизационном прессе.

Для этой цели установка 2 включает устройства 12 для изготовления полуфабрикатов, устройства 13 для изготовления невулканизированных шин 3' путем сборки указанного множества полуфабрикатов и устройства 14 для направления невулканизированных шин 3' на вулканизацию и сшивание.

Как правило, композиции, используемые в настоящем изобретении для изготовления вышеупомянутых полуфабрикатов, могут представлять собой эластомерный материал, включающий (a) по меньшей мере, один эластомерный полимер и (b) по меньшей мере, один армирующий наполнитель.

Количество армирующего наполнителя, содержащегося в эластомерном материале, из которого изготовлена шина, составляет менее чем или равняется 120 ч. на 100 ч. полимера, предпочтительно от приблизительно 10 ч. на 100 ч. полимера до приблизительно 100 ч. на 100 ч. полимера, наиболее предпочтительно от приблизительно 15 ч. на 100 ч. полимера до приблизительно 70 ч. на 100 ч. полимера. Предпочтительно, по меньшей мере, один армирующий наполнитель представляет собой так называемый светлый наполнитель, в качестве которого выбирают гидроксиды, оксиды и гидратированные оксиды, соли и гидратированные соли металлов или их смеси. В качестве конкретных примеров армирующих наполнителей, которые можно использовать в настоящем изобретении, можно упомянуть следующие: диоксид кремния, оксид алюминия, силикаты, карбонат кальция, каолин, диоксид титана и их смеси. В качестве конкретных примеров диоксида кремния можно упомянуть, в частности, пирогенный диоксид кремния, осажденный аморфный диоксид кремния, мокрый диоксид кремния (гидратированная кремневая кислота), коллоидный диоксид кремния или их смеси. Используют предпочтительно диоксид кремния, предпочтительнее осажденный аморфный диоксид кремния, у которого удельная поверхность, согласно описанию в стандарте ISO 5794-1:2005, составляет от приблизительно 1 м2/г до приблизительно 300 м2/г. Предпочтительно эластомерный материал, содержащийся в шине согласно настоящему изобретению, содержит армирующий наполнитель на основе диоксида кремния в количестве от приблизительно 15 ч. на 100 ч. полимера до приблизительно 70 ч. на 100 ч. полимера. Примеры армирующих наполнителей на основе диоксида кремния, которые можно использовать согласно настоящему изобретению, представляют собой имеющиеся в продаже материалы, известные под названиями Hi-Sil 190, Hi-Sil 210, Hi-Sil 215, Hi-Sil 233, Hi-Sil 243 от PPG Industries; Ultrasil VN2, Ultrasil VN3, Ultrasil 7000 от Degussa; Zeosil 1165MP от Rhodia. Конкретные примеры силикатов представляют собой филлосиликаты, такие как монтмориллонит, бентонит, тонтронит, бейделлит, волконскоит, гекторит, сапонит, сауконит, вермикулит, галлуазит, серицит или их смеси. Особенно предпочтительным является монтмориллонит. Эти слоистые материалы, как правило, содержат способные обмениваться ионы, такие как ионы натрия (Na+), кальция (Ca2+), калия (K+), магния (Mg2+), а также гидроксидные (OH-) или карбонатные (CO3 2-) ионы, присутствующие на поверхностях между слоями.

Полимерный компонент эластомерного материала, содержащийся в шине согласно настоящему изобретению, может представлять собой любой эластомерный полимер или смесь эластомерных полимеров, которые обычно используют для изготовления шин, и, в частности, для изготовления протекторов. Согласно предпочтительному варианту осуществления настоящего изобретения, эластомерный полимер (a) представляет собой диеновый полимер, который можно выбирать из полимеров, обычно используемых в эластомерных материалах, сшиваемых серой, которые являются особенно подходящими для изготовления шин, т.е. из эластомерных полимеров или сополимеров с ненасыщенной цепью, у которых температура стеклования (Tg) составляет, как правило, менее чем 20°C, предпочтительно от 0°C до -110°C. Эти полимеры или сополимеры могут иметь природное происхождение, или их можно получать полимеризацией в растворе, эмульсионной полимеризацией или газофазной полимеризацией одного или более сопряженных диолефинов, необязательно смешанных, по меньшей мере, с одним сомономером, выбранным из моновиниларенов и/или полярных сомономеров в количестве, не превышающем 60% мас. Сопряженные диолефины, как правило, содержат от 4 до 12, предпочтительно от 4 до 8 атомов углерода, и их можно выбирать, например, из следующих: 1,3-бутадиен, изопрен 2,3-диметил-1,3-бутадиен, 1,3-пентадиен, 1,3-гексадиен, 3-бутил-1,3-октадиен, 2-фенил-1,3-бутадиен или их смеси. Особенно предпочтительными являются 1,3-бутадиен и изопрен. Моновиниларены, которые можно необязательно использовать в качестве сомономеров, как правило, содержат от 8 до 20, предпочтительно от 8 до 12 атомов углерода, и их можно выбирать, например, из следующих: стирол, 1-винилнафталин, 2-винилнафталин, некоторые алкильные, циклоалкильные, арильные, алкиларильные или арилалкилстирольные производные, такие как, например, α-метилстирол, 3-метилстирол, 4-пропилстирол, 4-циклогексилстирол, 4-додецилстирол, 2-этил-4-бензилстирол, 4-п-толилстирол, 4-(4-фенилбутил)стирол или их смеси. Стирол является особенно предпочтительным. Полярные сомономеры, которые можно необязательно использовать, можно выбирать, например, из следующих: винилпиридин, винилхинолин, акриловая кислота и сложные эфиры и нитрилы алкилакриловой кислоты или их смеси, такие как метилакрилат, этилакрилат, метилметакрилат, этилметакрилат, акрилонитрил или их смеси. Предпочтительно диеновый эластомер полимер (a), который можно использовать в настоящем изобретении, можно выбирать, например, из следующих: цис-1,4-полиизопрен (натуральный или синтетический каучук, предпочтительно натуральный каучук), 3,4-полиизопрен, полибутадиен (в частности, полибутадиен с высоким содержанием 1,4-цис-изомера), необязательно галогенированные сополимеры изопрена и изобутена, сополимеры 1,3-бутадиена и акрилонитрила, сополимеры стирола и 1,3-бутадиена, сополимеры стирола, изопрена и 1,3-бутадиена, сополимеры стирола, 1,3-бутадиена и акрилонитрила или их смеси.

Согласно предпочтительному варианту осуществления, указанный эластомерный материал включает, по меньшей мере, 10% мас. натурального каучука, предпочтительно от 20% мас. до 100% мас. натурального каучука по отношению к суммарной массе указанного, по меньшей мере, одного диенового эластомерного мономера (a). Указанный эластомерный материал может, вероятно, включать, по меньшей мере, один эластомерный полимер одного или более моноолефинов и олефинового сомономера или его производных (a'). В качестве моноолефинов можно выбирать этилен и α-олефины, как правило, содержащие от 3 до 12 атомов углерода, такие как, например, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-октен или их смеси. Предпочтительными являются следующие соединения: сополимеры этилена и α-олефина, необязательно с диеном; гомополимеры изобутена или его сополимеры с уменьшенным количеством диена, которые необязательно являются, по меньшей мере, частично галогенированными. Необязательно присутствующий диен, как правило, содержит от 4 до 20 атомов углерода, и его предпочтительно выбирают из следующих: 1,3-бутадиен, изопрен, 1,4-гексадиен, 1,4-циклогексадиен, 5-этилиден-2-норборнен, 5-метилен-2-норборнен, винилнорборнен или их смеси. Среди них особенно предпочтительными являются следующие: сополимеры этилена и пропилена (EPR) или сополимеры этилена, пропилена и диена (EPDM); полиизобутен, бутиловые каучуки; галогенированные бутиловые каучуки, в частности, хлорбутиловые или бромбутиловые каучуки, или их смеси. Кроме того, можно использовать диеновый эластомерный полимер (a) или эластомерный полимер (a'), в который введены функциональные группы в результате реакции с надлежащими прекращающими рост цепи реагентами или связующими веществами. В частности, в диеновые эластомерные полимеры, полученные анионной полимеризацией в присутствии металлоорганического инициатора (в частности, литийорганического инициатора), можно вводить функциональные группы, заставляя полученные из инициатора остаточные металлоорганические группы реагировать с надлежащими прекращающими рост цепи реагентами или связующими веществами, такими как имины, карбодиимиды, галогениды алкилолова, замещенные бензофеноны, алкоксисиланы или арилоксисиланы. Возможно, указанный эластомерный материал может дополнительно включать, по меньшей мере, один армирующий технический углеродный наполнитель (c). Согласно предпочтительному варианту осуществления, армирующий технический углеродный наполнитель (c), который можно использовать в настоящем изобретении, можно выбирать из материалов, у которых удельная поверхность составляет не менее чем 20 м2/г (определенная как удельная поверхность по статистической толщине (STSA) согласно стандарту ISO 18852:2005). Согласно предпочтительному варианту осуществления, указанный армирующий технический углеродный наполнитель (c) присутствует в эластомерном материале в количестве, составляющем от 0,1 ч. на 100 ч. полимера и 90 ч. на 100 ч. полимера, предпочтительно от приблизительно 3 ч. на 100 ч. полимера до приблизительно 50 ч. на 100 ч. полимера. Эластомерный материал может дополнительно содержать, по меньшей мере, одно силановое связующее вещество (d).

Согласно предпочтительному варианту осуществления, силановый связующий материал (d) можно выбирать из материалов, имеющих, по меньшей мере, одну гидролизуемую силановую группу, которую может определять, например, следующая общая формула (I):

| (R′)3Si-CnH2n-X | (I) |

где в качестве групп R', которые могут быть одинаковыми или отличаться друг от друга, выбирают алкильные, алкоксильные или арилоксильные группы или атомы галогена, при том условии, что, по меньшей мере, одна из групп R' представляет собой алкоксильную или арилоксильную группу; n представляет собой целое число от 1 до 6, включительно; X представляет собой группу, в качестве которой выбрана: нитрозогруппа, меркаптогруппа, аминогруппа, эпоксидная группа, винильная группа, имидная группа, атом хлора, - (S)mCnH2n-Si-(R')3 или -S-COR', где m и n представляют собой целые числа от 1 до 6, включительно, и группы R' определены выше. В качестве силановых связующих веществ предпочтительными являются бис(3-триэтоксисилилпропил)тетрасульфид и бис(3-триэтоксисилилпропил)дисульфид. Указанные связующие вещества можно использовать как в чистом виде, так и в соответствующей смеси с инертным наполнителем (например, техническим углеродом), таким образом, чтобы способствовать его внедрению в эластомерный материал. Согласно предпочтительному варианту осуществления, указанное силановое связующее вещество (d) присутствует в эластомерном материале в количестве, составляющем от приблизительно 0,01 ч. на 100 ч. полимера до приблизительно 10 ч. на 100 ч. полимера, предпочтительно от приблизительно 0,5 ч. на 100 ч. полимера до приблизительно 5 ч. на 100 ч. полимера.

Вышеупомянутые эластомерные материалы можно вулканизировать, используя известные способы, в частности вулканизационные системы на основе серы, которые обычно используют для диеновых эластомерных полимеров. Для этой цели после одной или нескольких стадий термомеханической обработки в материалы вводят вулканизирующий реагент на основе серы вместе с ускорителями вулканизации. На стадии заключительной обработки температуру, как правило, поддерживают на уровне, составляющем менее чем 150°C, предпочтительно менее чем 120°C и наиболее предпочтительно менее чем 100°C, таким образом, чтобы предотвращать любое нежелательное явление предварительного сшивания.

Вулканизационный реагент, который является наиболее предпочтительным, представляет собой серу или серосодержащие вещества (доноры серы), используемые вместе с ускорителями и активаторами, которые известны специалисту в данной области техники. Активаторы, имеющие определенную эффективность, представляют собой соединения цинка и, в частности ZnO, ZnCO3, соли цинка и насыщенных или ненасыщенных жирных кислот, содержащих от 8 до 18 атомов углерода, такие как, например, стеарат цинка, которые предпочтительно получают на месте использования в эластомерной композиции, исходя из ZnO и жирной кислоты, а также BiO, PbO, Pb3O4, PbO2 или их смеси. В качестве обычно используемых ускорителей могут