Пористый носитель катализатора жидкофазного окисления

Иллюстрации

Показать всеИзобретение относится к носителям катализаторов и может быть использовано для получения катализаторов жидкофазного окисления, в частности, для очистки технологического конденсата в производстве аммиака и его повторного использования взамен свежей деминерализованной воды. Описан пористый носитель катализатора из порошка титана в форме кольца. Стенки носителя проницаемы преимущественно в радиальном направлении, на поверхности частиц, образующих трехмерное проницаемое потоку жидкости поровое пространство, имеется слой оксидов титана толщиной не менее 80-100 нм. Средний размер пор dcp спеченного носителя соотносится со средними размерами частиц порошка Dcp в диапазоне dcp/Dcp=0,08-0,20. Исходный порошок титана - губчатый, полученный методом магнийтермического восстановления. Технический результат - упрощение технологии получения носителя, обеспечение высокой адгезии оксидного слоя на поверхности пор, повышение надежности и срока службы. 4 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к носителям катализаторов и может быть использовано для получения катализаторов жидкофазного окисления, в частности, для очистки технологического конденсата в производстве аммиака и его повторного использования взамен свежей деминерализованной воды.

Известен пористый носитель катализатора, выполненный на основе порошка α-оксида алюминия или переходного оксида алюминия, в который для повышения механической прочности перед формованием и спеканием вводят связующее [Патент на изобретение №2395338 (РФ)]. Недостатком такого носителя является снижение активной поверхности из-за наличия связующего и все равно недостаточная прочность, приводящая при соударении пористых элементов носителей в загрузке и их вибрации в потоке газа или жидкости к поступлению в них продуктов износа - частиц высокотвердой керамики, которые не только загрязняют продукт, но и могут привести к выходу из строя технологического оборудования: задвижек, клапанов, насосов.

Известен пористый носитель катализатора, выполненный из механической смеси частиц смешанного TiO2/ZrO2, который в консолидированном состоянии содержит: кристаллическую фазу, содержащую диоксид титана и/или титан/циркониевый смешанный оксид, аморфную фазу, содержащую цирконий, и небольшое количество одного или нескольких оксидов металла (металлов) или оксидов металлоида (металлоидов), осажденных на внешний аморфный слой [Патент на изобретение №2503498 (РФ)]. Недостатком такого носителя является относительно высокая стоимость компонентов - чистых диоксидов титана и циркония, сложность и многостадийность процесса его получения. Еще один недостаток - общий для всех керамических носителей - недостаточная прочность, вынос продуктов износа и загрязнение продукта, высокая вероятность выхода из строя технологического оборудования.

Известен пористый носитель катализатора, выполненный на основе нанокристаллического диоксида титана в форме мезопористых частиц с высокой удельной поверхностью [Патент на изобретение №2408428 (РФ)]. Недостатком носителя является его узкая область применения - фотокатализ, а также низкая механическая прочность.

В качестве прототипа выбран пористый носитель катализатора, выполненный из вентильного металла группы титан, ниобий, тантал, отличающийся тем, что до нанесения каталитического слоя платинированием поры носителя импрегнируют порошком оксида алюминия с последующим прокаливанием импрегнированного носителя [Патент на изобретение №2468866 (РФ)].

Недостатками прототипа являются: сложность и многостадийность получения; необходимость обязательного использования слоя оксида алюминия на поверхности пор металлического носителя; низкая адгезия слоя оксида алюминия к поверхности металла и связанная с этим вероятность выноса частиц оксидов в процессе эксплуатации каталитической загрузки на таких носителях в продукт; загрязнение продукта, высокая вероятность выхода из строя технологического оборудования.

Задача, которую решает предлагаемое изобретение, заключается в упрощении технологии получения носителя, обеспечении высокой адгезии оксидного слоя на поверхности пор, повышении надежности и срока службы.

Поставленная задача решается тем, что пористый носитель катализатора жидкофазного окисления, выполненный из титана, причем из порошка титана в форме кольца, стенки которого проницаемы преимущественно в радиальном направлении, на поверхности частиц, образующих трехмерное проницаемое потоку жидкости поровое пространство, имеется слой оксидов титана толщиной не менее 80-100 нм, на который затем наносится каталитический слой, средние размеры пор dcp спеченного носителя соотносятся со средними размерами частиц порошка Dcp в диапазоне dcp/Dcp=0,08-0,20, при этом исходный порошок титана губчатый, полученный методом магнийтермического восстановления.

Исполнение пористого носителя катализатора так, что исходный порошок титана - губчатый, полученный методом магнийтермического восстановления, упрощает технологию получения носителя, так как вследствие особенностей технологии получения порошка позволяет получать как развитую многоуровневую внешнюю поверхность, так и открытые внутренние поры, что в целом способствует дополнительно росту каталитической способности и активности. Этому же способствует и оксидная пленка увеличенной толщины, получаемая на поверхности частиц порошка титана при данном методе их получения.[«Микро- и наноструктура поверхности губчатых частиц порошка титана и ее влияние на свойства пористых материааов из них» / Савич В.В., Бобровская А.И., Тарайкович A.M.. Беденко С.А. // Нанотехнологии функциональных материалов (НФМ′12): труды межд. научи.-тех. конф. - СПб.: Изд-во Политехнического университета. 2012. С. 523-529].

Пористый носитель катализатора жидкофазного окисления может быть выполнен с соотношением толщины стенки Δ к среднем размеру частиц порошка Dcp в диапазоне Δ/Dcp=3,68-6,34.

Пористый носитель катализатора жидкофазного окисления может быть выполнен так, что наружный радиус кольца R выбирают из соотношения к среднему размеру частиц порошка Dcp в диапазоне R/Dcp=15-26.

Пористый носитель катализатора жидкофазного окисления может быть выполнен так, что поверхность частиц порошка покрыта хаотической сетью микротрещин шириной 2-5 мкм, внутренняя поверхность которых в свою очередь покрыта микровыступами двух типов: в виде относительно крупных чешуек с размерами менее 1 мкм и в виде наноразмерных чешуек толщиной около 100 им и линейными размерами 0,4-1,0 мкм.

Пористый носитель катализатора жидкофазного окисления может быть выполнен таким, что его удельная поверхность находится в пределах (0,2-2,2)·106 м2/м3.

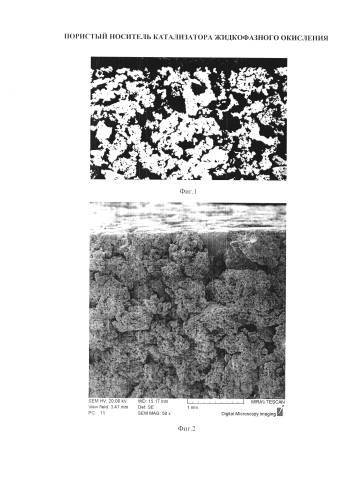

Изобретение поясняется чертежами. На фиг. 1, 2 изображен разрез (фотография поперечного шлифа) носителя (фиг. 1), на котором хорошо видна особенность его структуры - губчатые пористые частицы, ее формирующие, и развитая поверхность пор, а также фотография излома (фиг. 2), полученная с использованием сканирующего электронного микроскопа. На фиг. 3-8 представлена морфология поверхности частиц порошка губчатого титана марки ТПП-6 размерами 0,315-0,63 мм при различных увеличениях: фиг. 3 - x200; фиг. 4 - x500; фиг. 5 - x8000, дно микротрещины; фиг. 6 - х5000. боковая поверхность микротрещины; фиг. 7 - x10000, перпендикулярно наружной поверхности; фиг. 8 - х10000, касательно наружной поверхности.

Исполнение пористого носителя катализатора из порошка титана в форме кольца, стенки которого проницаемы преимущественно в радиальном направлении, на поверхности частиц, образующих трехмерное проницаемое потоку жидкости поровое пространство, имеется слой оксидов титана толщиной не менее 80-100 нм, на который затем наносится каталитический слой, средние размеры пор dcp соотносятся со средними размерами частиц порошка Dcp в диапазоне dcp/Dcp=0,08-0,20. Такое исполнение позволяет упростить технологию получения носителя, поскольку используется порошок в состоянии поставки от производителя, осуществляется прессование, спекание и на спеченное кольцо уже можно наносить каталитический слой на естественный диоксид титана (смесь оксидов титана), образующийся на частицах в процессе их производства и связанный поэтому с металлической основой чрезвычайно прочно. В процессе прессования и спекания оксидный слой разрушается только в межчастичных контактах пористого носителя, а на поверхности пор сохраняется. При необходимости толщину титанового оксидного слоя можно дополнительно нарастить травлением спеченного изделия в растворах кислот либо микродуговым оксидированием без ухудшения адгезии с основой. Таким образом, достигается повышение надежности и срока службы носителя, поскольку вероятность отрыва фрагментов титанового оксидного слоя минимизирована. Толщина титанового оксидного слоя в указанных пределах, как показали эксперименты авторов, минимально достаточна для обеспечения в последующем каталитической активности. Соотношение размеров пор носителя с размерами частиц порошка в указанном диапазоне обеспечивает оптимальную кинетику реакции при течении раствора через поры носителя, а кольцевая форма носителя позволяет легко рассчитать площадь загрузки катализатора в промышленных установках.

Исполнение пористого носителя катализатора с соотношением толщины стенки Δ к среднему размеру частиц порошка Dcp в диапазоне Δ/Dcp=3,68-6,34 позволяет также дополнительно упростить расчет кинетики реакции при течении раствора через поры носителя.

Исполнение пористого носителя катализатора так, что наружный радиус кольца R выбирают из соотношения к среднему размеру частиц порошка Dcp в диапазоне R/Dcp=15-26, тоже дополнительно упрощает расчет кинетики реакции при течении раствора через поры носителя, позволяет легко рассчитать параметры реактора.

Пористый носитель катализатора жидкофазного окисления может быть выполнен так, что поверхность частиц порошка покрыта хаотической сетью микротрещин шириной 2-5 мкм, внутренняя поверхность которых в свою очередь покрыта микровыступами двух типов: в виде относительно крупных чешуек с размерами менее 1 мкм и в виде наноразмерных чешуек толщиной около 100 им и линейными размерами 0,4-1,0 мкм. Данный признак конкретизирует параметры как многоуровневой внешней поверхности, так и открытых внутренних пор губчатых частиц порошка титана, полученных методом магнийтермического восстановления.

Пористый носитель катализатора жидкофазного окисления может быть выполнен таким, что его удельная поверхность находится в пределах (0,2-2,2)·106 м2/м3. Данный диапазон обеспечивает дополнительно достижение поставленной задачи, так как является комплексным и позволяет охватить другие признаки, от которых зависят: размеры частиц исходного порошка и размеры пор, толщина оксидного слоя, геометрическая форма и размеры носителя, иерархия морфологии поверхности пор и т.п.

Пористый носитель катализатора используют следующим образом.

Жидкофазным или газофазным осаждением на поверхность колец, включая внутреннюю поверхность пор, наносят каталитический слой. Рассчитывают объем (поверхность) загрузки катализатора в реактор, загружают в него катализатор в требуемом количестве, устанавливают оптимальные параметры реакции (давление и температуру) и проводят необходимый процесс очистки, синтеза, конверсии и т.п.

Предложенная конструкция пористого носителя катализатора может быть использована в технологии химических производств, в частности при очистке технологического конденсата синтеза аммиака от растворенного аммиака и органических загрязнений - метанола, муравьиной кислоты и других.

1. Пористый носитель катализатора жидкофазного окисления, выполненный из порошка титана, отличающийся тем, что выполнен в форме кольца, стенки которого проницаемы преимущественно в радиальном направлении, на поверхности частиц, образующих трехмерное проницаемое потоку жидкости поровое пространство, имеется слой оксидов титана толщиной не менее 80-100 нм, средние размеры пор dcp спеченного носителя соотносятся со средними размерами частиц порошка Dcp в диапазоне dcp/Dcp=0,08-0,20, при этом исходный порошок титана - губчатый, полученный методом магнийтермического восстановления.

2. Пористый носитель по п. 1. отличающийся тем, что выполнен с соотношением толщины стенки Δ к среднему размеру частиц порошка Dcp в диапазоне Δ/Dcp=3,68-6,34.

3. Пористый носитель по пп. 1-2, отличающийся тем, что наружный радиус кольца R выбирают из соотношения к среднему размеру частиц порошка Dcp в диапазоне R/Dcp=15-26.

4. Пористый носитель по п. 1, отличающийся тем, что поверхность частиц порошка покрыта хаотической сетью микротрещин шириной 2-5 мкм, внутренняя поверхность которых в свою очередь покрыта микровыступами двух типов: в виде относительно крупных чешуек с размерами менее 1 мкм и в виде наноразмерных чешуек толщиной около 100 нм и линейными размерами 0,4-1,0 мкм.

5. Пористый носитель по п. 1, отличающийся тем, что его удельная поверхность находится в пределах (0,20-2.2)·106 м2/м3.