Способ переработки тяжелого углеводородного сырья

Иллюстрации

Показать всеИзобретение относится к способу переработки тяжелого углеводородного сырья путем его обработки электромагнитным излучением с частотой 57-65 МГц, мощностью 0,2-1,0 кВт при температуре 50-70°С, давлении 0,2-0,6 МПа и времени обработки 3-7 часов, с последующим каталитическим крекингом обработанного сырья при температуре 480-520°С в присутствии цеолитсодержащего катализатора с добавкой, состоящей из носителя, содержащего гамма-оксид алюминия 20-80% масс. и упорядоченный мезопористый оксид кремния - остальное до 100% масс., и лантана, нанесенного на носитель в количестве 0,5-25% масс. от последнего, с последующим разделением полученных при каталитическом крекинге продуктов. Предлагаемый способ позволяет снизить концентрацию сернистых соединений в жидких продуктах при повышенных выходах бензиновой и дизельной фракций, уменьшить газообразование, снизить закоксовывание катализатора и повысить цетановое число дизельной фракции. 6 табл., 2 пр.

Реферат

Изобретение касается способа переработки тяжелого углеводородного сырья (в частности, нефтешлама и тяжелого вакуумного газойля) с использованием физических методов воздействия в сочетании с каталитическим крекингом и может быть использовано при переработке тяжелого углеводородного сырья.

Создание новых энергоэффективных технологий переработки нефти с высокой глубиной переработки нефти (ГПН) является одним из важнейших приоритетных направлений. ГПН может быть увеличена с помощью развития деструктивных процессов переработки (каталитический крекинг, гидрокрекинг разных видов, термические процессы) вакуумных дистиллятов и нефтяных остатков. Ведущую роль среди этих процессов занимает каталитический крекинг тяжелых вакуумных дистиллятов.

Каталитический крекинг тяжелых нефтесодержащих фракций с целью получения дополнительного количества светлых нефтепродуктов обычно осуществляют при повышенных температурах и умеренных давлениях с использованием в качестве катализатора твердых кислот, особенно цеолитов.

Тяжелое углеводородное сырье, подвергаемое каталитическому крекингу, обычно содержит сераорганические соединения, такие как меркаптаны, сульфиды, тиофены, бензотиофены, дибензотиофены, алкилзамещенные производные дибензотиофенов и др. В процессе каталитического крекинга часть сернистых соединений удаляется в виде сероводорода в реакторе и в виде оксидов серы в регенераторе. Установлено, что труднее всего удаляются производные бензо- и дибензотиофена. Специфическое распределение серы в продуктах крекинга зависит от ряда факторов, к которым относятся тип используемого сырья, тип катализатора, наличие добавок, конверсия и другие технологические параметры, но в любом случае определенная часть серы попадает в бензиновую и дизельную фракции. В связи с ужесточением экологических требований, предъявляемых к моторным топливам, количество сернистых соединений в них должно снижаться.

Один из подходов по снижению сернистых соединений заключается в проведении предварительной гидроочистке сырья каталитического крекинга. Несмотря на высокую эффективность такого подхода, рассматриваемый способ является дорогостоящим в отношении капитальных затрат на оборудование и технологических параметров, связанных с высоким расходом водорода. Другой способ заключается в гидроочистке продуктов каталитического крекинга. Однако, несмотря на высокую эффективность в удалении серосодержащих молекул, недостатком является снижение октанового числа получаемой бензиновой фракции.

Снижение концентрации сернистых соединений непосредственно в процессе каталитического крекинга позволяет проводить последующее гидрооблагораживание бензиновой фракции в более мягких условиях. Для снижения концентрации сернистых соединений разработаны различные каталитические материалы и композиции для удаления серы в технологическом цикле каталитического крекинга. Так, например, катализатор крекинга, импрегнированный ванадием, способствует уменьшению содержаний серы (US 6482315, 2002). В цитированном патенте описывается добавка к катализатору крекинга на основе оксида алюминия, пропитанного водным раствором цинка, понижающая содержание серы в жидких продуктах.

Удаление сернистых соединений в виде оксидов серы в регенераторе описывают патенты US 4790982, 1988; US 4963520, 1990; US 4957892, 1990, US 4957718, 1990, в которых описывается применение добавок к катализатору крекинга, в частности добавок на основе магний-алюминиевых шпинелей. Однако изменение концентрации серы в жидких продуктах при этом незначительно.

Впервые каталитические композиции, состоящие из микросферического цеолитсодержащего катализатора крекинга и добавки, состоящей из носителя и нанесенной на него кислоты Льюиса (активного компонента), описаны в US 399637, 1889. В качестве активных компонентов обессеривающих добавок используют соединения Ni, Zn, Ag, Cd, Pb, Bi, В, Al, In, Sn, Hg (US 0833601, 1906), Cu, Zn, Ga (EP 609971, 1998), V, Co, Fe (GB 2345293, 2003), Ti, Zr, Mg (WO 200121733, 2001), нанесенные на различные носители, преимущественно на оксид алюминия. Описана добавка, содержащая в качестве активных компонентов металлы V, Zn, Fe, Со, Ga в ненулевом валентном состоянии на носителях, состоящих из оксидов элементов 2, 4, 13 или 14 групп Периодической таблицы химических элементов, например Al2O3, SiO2, TiO2, MgO и их смесей. Катализаторы, используемые с указанными добавками могут содержать в составе цеолит Y, REY, US Y, RESUY, Beta или ZSM-5, а также молекулярные сита, например МеАРО-5, MeAPSO-5, МСМ-41 и МСМ-48 (ЕР 2325283, 2011).

Известно использование действия электромагнитного излучения при совместном проведении таких процессов нефтепереработки, как, например, термический крекинг, ректификация (US 5055180, 1991; RU 2298027, 2007; RU 2456331, 2012; RU 2215775, 2003).

Более близким к изобретению является способ переработки тяжелого углеводородного сырья - негидроочищенного и гидроочищенного вакуумного газойля путем его обработки электромагнитным излучением с частотой 40-55 МГц, мощностью 0,2-0,5 кВт, при температуре 50-70°С, атмосферном давлении и времени обработки 1-24 ч, с последующим каталитическим крекингом обработанного сырья в присутствии цеолитсодержащего катализатора при температуре 380-500°С и разделением полученных продуктов (RU 2534986, 2014).

Указанный способ позволяет повысить выход светлых углеводородов до 86% масс., при этом качество жидких углеводородов остается недостаточно высоким, в частности, вследствие повышенного содержания серы. Способ сопровождается также существенным закоксовыванием катализатора и образованием большого количества углеводородных газов, что снижает эффективность переработки сырья.

Таким образом, известный способ переработки тяжелого углеводородного сырья недостаточно эффективен.

Задачей изобретения является повышение эффективности способа переработки тяжелого углеводородного сырья.

Поставленная задача решается описываемым способом переработки тяжелого углеводородного сырья путем его обработки электромагнитным излучением с частотой 57-65 МГц, мощностью 0,2-1,0 кВт при температуре 50-70°С, давлении 0,2-0,6 МПа и времени обработки 3-7 часов, с последующим каталитическим крекингом обработанного сырья при температуре 480-520°С в присутствии цеолитсодержащего катализатора с добавкой, состоящей из носителя, содержащего гамма-оксид алюминия 20-80% масс. и упорядоченный мезопористый оксид кремния - остальное до 100% масс. и лантана, нанесенного на носитель в количестве 0,5-25,0% масс. от последнего, с последующим разделением полученных при каталитическом крекинге продуктов.

Полученный технический результат заключается в создании процесса переработки тяжелого углеводородного сырья, позволяющего снизить концентрацию сернистых соединений в жидких продуктах при повышенных выходах бензиновой и дизельной фракций, уменьшить газообразование и снизить закоксовывание катализатора. Кроме того, указанный способ позволяет повысить цетановое число дизельной фракции, что является неожиданным.

Изобретение осуществляют следующим образом.

Проводят предварительную волновую обработку (активацию) сырья электромагнитным излучением с частотой 57-65 МГц и мощностью 0,2-1,0 кВт при температуре 50-70°С, давлении 0,2-0,6 МПа, времени обработки 3-7 часов. При этом используют высокочастотный активатор, который устанавливают на входе обрабатываемого сырья на установку каталитического крекинга. Обработанное сырье направляют на каталитический крекинг.

Каталитический крекинг возможно осуществлять как в стационарном, так и в движущемся слое катализатора, в кипящем слое и в лифт-реакторе с применением стандартной методики разделения продуктов. Каталитический крекинг проводят при температуре 480-520°С и давлении 0,1-0,3 МПа. В качестве катализаторов могут быть использованы как стандартные цеолитсодержащие катализаторы крекинга, так и цеолитсодержащие катализаторы, содержащие в качестве матрицы и активного компонента мезопористые алюмосиликаты (например, катализаторы DA-250, РСГ-61ДДОС-1, ReduxionLS-60P, Р-202) с различным содержанием редкоземельных элементов (РЗЭ) с добавкой, состоящей из носителя, содержащего γ-Αl2O3 (20-80% масс.), упорядоченного мезопористого оксида кремния, например МСМ-41 (80-20% масс.) и лантана в ненулевом валентном состоянии, нанесенного на носитель (0,5-25,0% масс.).

Приготовление носителя проводят следующим образом. Для этого смешивают раствор ПАВ (поверхностно-активное вещество), например цетилтриметиламмоний галогенида, предпочтительнее хлорида или бромида, с кремниевой компонентой, например, силикатом натрия или тетраэтилортосиликатом. Полученный осадок оставляют на 12-48 часов на воздухе, после чего сушат и прокаливают на воздухе с получением упорядоченного мезопористого оксида кремния. Гамма-оксид алюминия может быть введен как непосредственно в синтезе, так и после получения упорядоченного мезопористого оксида кремния.

Полученный носитель пропитывают рассчитанным количеством водорастворимой соли лантана, например нитратом лантана, сушат и прокаливают на воздухе. Количество указанной добавки к промышленному микросферическому цеолитсодержащему катализатору крекинга составляет 1,0-25,0% масс.

Используемое тяжелое углеводородное сырье в рамках данной заявки представляет собой, в частности, тяжелые фракции нефти, такие как, например, вакуумные газойли, газойли в смеси с мазутом, битуминозная нефть, нефтешламы.

Ниже приведены примеры, иллюстрирующие проведение способа, но не ограничивающие его.

Каталитический крекинг углеводородного сырья осуществляют на установке каталитического крекинга, соответствующей стандарту ASTM d3907-13 с применением неподвижного слоя катализатора с добавкой при температуре 480-520°С, массовой скорости подачи сырья 1-20 ч-1 и использованием предварительно активированного и неактивированного сырья.

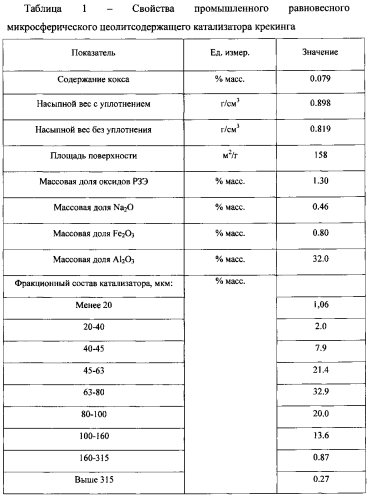

В качестве катализатора крекинга используют промышленный микросферический катализатор крекинга нефтяного сырья, характеристика которого представлены в Таблице 1.

Используют добавку, состоящую из носителя, содержащего 40% масс. гамма-оксида алюминия и 60% масс. упорядоченного мезопористого оксида кремния типа МСМ-41, с нанесенным на носитель лантаном в ненулевом валентном состоянии в количестве 10,0% масс. Свойства исходного сырья.

В качестве сырья используют негидроочищенный прямогонный вакуумный газойль или нефтешлам, из которого предварительно удалены твердые примеси и вода. Характеристики исходного сырья представлены в Таблицах 2.

Пример 1.

Каталитическому крекингу подвергают негидроочищенный прямогонный вакуумный газойль после его предварительной волновой обработки электромагнитным излучением частотой 57 МГц и мощностью 0,4 кВт при температуре 55°С (обусловлена необходимостью плавления вакуумного газойля), давлении 0,4 МПа, времени обработки 5 часов.

Каталитический крекинг сырья осуществляют в прямоточном реакторе при температуре 500°С и массовой скорости подачи сырья 15 ч-1.

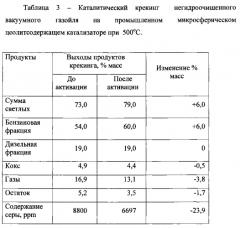

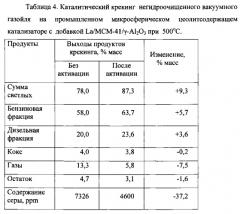

Результаты каталитического крекинга негидроочищенного вакуумного газойля с активацией и без активации на промышленном микросферическом цеолитсодержащем катализаторе с добавкой и без добавки приведены в таблицах 3-4.

Как следует из Таблиц 3-4, предварительная активация негидроочищенного вакуумного газойля с последующим каталитическим крекингом на промышленном микросферическом цеолитсодержащем катализаторе с добавкой La/МСМ-41/γ-Al2O3 позволяет снизить концентрацию серы в жидких продуктах на 37,2% (в сравнении со значением в исходном сырье - табл. 3 - 47,7%), крекинг-газов на 1,6% масс. кокса на катализаторе на 0,2% масс.; повысить выход бензиновой фракции на 5,7% масс. дизельной фракции на 3,6% масс. глубину переработки (снижение остатка) на 1,6% масс. Цетановое число дизельной фракции составляет 49.

Пример 2

Каталитическому крекингу подвергают нефтешлам, из которого удалены вода и твердые примеси после его предварительной волновой обработки электромагнитным излучением частотой 59,6 МГц и мощностью 0,6 кВт при температуре 55°С (обусловлена необходимостью плавления вакуумного газойля), давлении 0,4 МПа, времени обработки 5 часов.

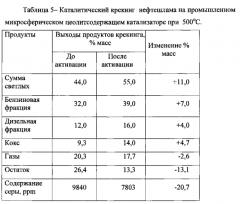

Результаты каталитического крекинга нефтешлама с активацией и без активации на промышленном микросферическом цеолитсодержащем катализаторе с добавкой и без добавки приведены в таблицах 5-6.

Как следует из Таблиц 5-6, предварительная активация нефтешлама с последующим каталитическим крекингом на промышленном микросферическом цеолитсодержащем катализаторе с добавкой La/MCM-41/γ-Al2O3 позволяет снизить концентрацию серы в жидких продуктах на 29,8% (в сравнении со значением в исходном сырье - табл. 5 - 37,3%), крекинг-газов на 4,4% масс., кокса на катализаторе на 1,0% масс.; повысить выход бензиновой фракции на 8,0% масс., дизельной фракции на 4,0% масс., глубину переработки (снижение остатка) на 7,6% масс. Цетановое число дизельной фракции составляет 43.

Проведение способа в вышеоговоренных интервальных условиях проведения обработки исходного сырья, каталитического крекинга и состава добавки в иных, отличных от описанных в примере, но входящих в указанные интервалы, приводит к аналогичным результатам. Нарушение оговоренных условий не приводит к желаемым результатам.

Таким образом, способ согласно изобретению позволяет увеличить выход бензиновой и дизельной фракций, снизить содержание серы в жидких продуктах каталитического крекинга, повысить качество дизельной фракции за счет увеличения цетанового числа (с 28 по известному способу) до 49, а также уменьшить закоксовывание катализатора и количество крекинг-газов.

Способ переработки тяжелого углеводородного сырья путем его обработки электромагнитным излучением с частотой 57-65 МГц, мощностью 0,2-1,0 кВт при температуре 50-70°С, давлении 0,2-0,6 МПа и времени обработки 3-7 часов, с последующим каталитическим крекингом обработанного сырья при температуре 480-520°С в присутствии цеолитсодержащего катализатора с добавкой, состоящей из носителя, содержащего гамма-оксид алюминия 20-80% масс. и упорядоченный мезопористый оксид кремния - остальное до 100% масс., и лантана, нанесенного на носитель в количестве 0,5-25% масс. от последнего, с последующим разделением полученных при каталитическом крекинге продуктов.