Способ сооружения шахтного ствола, стволопроходческий комбайн, породоразрушающий агрегат и устройство для возведения армирующей крепи (варианты)

Иллюстрации

Показать всеИзобретения относятся к области горного дела, а именно к технологии строительства вертикальных шахтных стволов горных предприятий и горнопроходческому оборудованию для ее осуществления. В способе сооружения шахтного ствола каждый этап разработки забоя в глубину и уборки разрушенной породы осуществляют независимо от этапов сборки и установки армирующей крепи. Разработку забоя и уборку разрушенной породы осуществляют одновременно и раздельно в технологически самостоятельных зонах в течение всего процесса разработки. Между каждым этапом разработки забоя в глубину и уборки разрушенной породы и соответствующим ему этапом сборки и возведения армирующей крепи поддерживают запас хода технологического оборудования в виде разработанного в глубину забоя и/или зазора для формирования последующего шага сборки и возведения армирующей крепи в размере по меньшей мере одного шага возведения армирующей крепи. При этом запас хода технологического оборудования достигается за счет оснащения монтажной рамы опорными домкратами, которые имеют возможность взаимодействовать с забойной рамой. Стволопроходческий комбайн включает смонтированный на забойной раме породоразрушающий агрегат для разработки забоя и погрузки разрушенной породы и расположенное над ним устройство для возведения армирующей крепи, включающее монтажную раму, которая расположена относительно забойной рамы с возможностью сближения в процессе работы, исключающего их физический контакт. В породоразрушающем агрегате забойная рама содержит поворотное основание и в своей нижней части снабжена расположенными по периметру и направленными вниз опорными домкратами с независимыми рабочими приводами. Поворотное основание со стороны, противоположной размещению цапфы с породоразрушающим органом, содержит сквозное окно, оснащенное поворотным кронштейном, на котором закреплен погрузочный орган с ломающейся стрелой и ковшом. Причем вылет стрелы выполнен с возможностью выхода ковша за пределы забойной рамы при любом положении поворотного основании. Поворотный кронштейн погрузочного органа расположен в центре поворотного основания, а породоразрушающий и погрузочный органы выполнены с возможностью вести разработку забоя и уборку разрушенной породы одновременно и раздельно в технологически самостоятельных зонах в течение всего процесса разработки. В первом варианте устройства для возведения армирующей крепи монтажная рама содержит поворотный полок, в средней части которого имеется поворотный кронштейн с закрепленной на нем ломающейся стрелой с оконечником. Причем вылет стрелы выполнен с возможностью выхода оконечника за пределы монтажной рамы при любом положении поворотного кронштейна, при этом монтажная рама в своей нижней части включает расположенные по периметру направленные вниз опорные домкраты, выполненные с возможностью одновременного ступенчатого перемещения, или в своей верхней части включает элементы крепления подвесных канатов тяговых лебедок. Во втором варианте устройства для возведения армирующей крепи монтажная рама имеет стационарный полок и в своей нижней части снабжена расположенными по периметру направленными вниз опорными домкратами. Изобретения увеличивают скорость проходки вертикальных шахтных стволов и стабилизируют качество возведения армирующей (гидроизолирующей) тюбинговой и/или бетонной крепи. 5 н. и 16 з.п. ф-лы, 12 ил.

Реферат

Изобретения относятся к области горного дела, а именно к технологии строительства вертикальных шахтных стволов горных предприятий и горнопроходческому оборудованию для ее осуществления.

Известен способ проходки вертикальных шахтных стволов в обводненных неустойчивых породах, включающий замораживание пород, проведение буровзрывных работ, после которых переходят на механическое разрушение взорванных пород, их механизированную погрузку, крепление шахтного ствола чугунными тюбингами с последующим тампонажем закрепного пространства, причем разрушение пород осуществляют упругими волнами взрыва, равными или меньшими максимально допустимых значений для зон контакта двух пород [Описание изобретения к патенту РФ №2398967 от 23.07.2009, МПК E21D 1/00, E21D 1/12, опубл. 10.09.2010].

Тщательное, проводимое по специальной методике разрушение пород взрывным способом предотвращает разрыв и деформацию замораживающих колонок, а также повышает надежность ледопородного ограждения ствола. Таким образом, настоящий способ не увеличивает скорость проходки ствола, а декларируемая скорость 45 метров в месяц является достаточно скромным показателем, поскольку теоретическая скорость возведения крепи составляет 90-120 м/мес.

Известен способ проходки шахтных стволов по параллельной схеме, включающий разработку забоя в глубину взрывным способом с подъемом технологического оборудования, его последующее опускание, погрузку разрушенной породы и одновременное возведение бетонной крепи на величину шага проходки [Описание изобретения к авторскому свидетельству СССР №1820001 от 28.02.1990, МКИ5 E21D 5/12, опубл. 07.06.1993].

Параллельная схема проходки, реализуемая настоящим изобретением используется частично и только при соблюдении ряда условий. Необходимыми из них являются прекращение взрывных работ и проветривание ствола, спуск технологического оборудования, его центрирование и фиксация, бесперебойная одновременная работоспособность всех единиц технологического оборудования. Несоблюдение даже одного из условий вносит в «параллельную» технологию элемент «последовательности», что снижает эффективность использования комплекса, а периодичность возведения фрагментов (слоев) крепи требует особых условий проведения бетонных работ, включая периодическую поставку раствора в необходимом количестве с заданными свойствами при постепенном увеличении глубины подачи, что требует значительных затрат на получение стабильных качественных характеристик крепи по ее высоте.

Известна технология сооружения шахтного ствола, осуществляемая соответствующим механизированным комплексом и включающая разработку забоя в глубину буровзрывным или механическим способом одним комплектом технологического оборудования, уборку разрушенной породы с использованием пневматического транспорта другим, независимым от первого, комплектом оборудования, а также сборку и пошаговое возведение армирующей крепи с помощью оборудования первого комплекта [Описание полезной модели к патенту РФ №137573 от 08.07.2013, МПК E21D 1/03, E21D 5/12, опубл. 20.02.2014]. При переходе с буровзрывной технологии проходки на механическую процесс возведения крепи и отгрузки породы не прерывается.

Недостатки буровзрывной технологии проходки стволов описаны выше, при этом при реализации более производительной механической технологии разработки забоя (т.к. отпадает необходимость прекращения работ при проведении взрывных мероприятий) становится невозможно устанавливать крепь до момента смещения проходческого полка в глубину забоя на необходимый шаг, равный, например, сумме высоты тюбингов и требуемого технологического зазора. Таким образом, скорость проходки ствола ограничивается принятой в данной технологии скоростью разработки забоя или скоростью монтажа крепи, а неизбежные технологические перерывы в работе соответствующего оборудования дополнительно приводят к увеличению срока строительства горного предприятия.

Известен способ сооружения вертикальных шахтных стволов тоннелей и метро, включающий разработку забоя в глубину, уборку разрушенной породы, сборку и пошаговое возведение армирующей тюбинговой крепи, осуществляемые в одном технологическом уровне [Описание изобретения к патенту РФ №2141030 от 24.04.1997, МПК6 E21D 1/08, опубл. 10.11.1999].

Учитывая специфику сооружения шахтных стволов, которая ограничена стволами тоннелей и метро, т.е. стволами небольшой глубины в, как правило, стабильных грунтах, настоящий способ не требует высокой скорости проходки и жестких мер по укреплению и герметизации ствола. Именно этим определяется проведение всех работ последовательно в одном технологическом уровне. А герметизация осуществляется установкой герметизирующих прокладок после сборки тюбингов, что дополнительно снижает скорость проходки. В результате, настоящий способ не может быть применен для строительства глубоких стволов.

Как видно, практически все способы сооружения шахтных стволов сводятся к разработке забоя в глубину с, как правило, последовательной уборкой разрушенной породы и, следующей за нею, последовательной сборке и пошаговому возведению армирующей крепи, причем скорость проходки измеряется по наиболее трудоемкому переделу (как правило, это монтаж тюбинговой, а иногда, бетонной крепи, или разработка забоя в глубину), определяющем основные технические характеристики процесса строительства горного сооружения, при этом во внимание не принимается тот факт, что при разработке забоя возможны разнообразные нестандартные ситуации, связанные, например, с ухудшением геологической структуры породы на определенном участке и связанной с этим заменой рабочего инструмента, необходимостью аварийного восстановления разрушенного инструмента и пр., и обязательные мероприятия, связанные с профилактикой оборудования, плановой сменой инструмента, ремонтными работами и др. Если проводимое мероприятие не укладывается в продолжительность осуществляемого базового передела, то время на его реализацию дополнительно увеличивает общее время сооружения шахтного ствола. Таким образом, параметрический резерв повышения скорости проходки находится в пределах 90-120 м/мес - средней скорости возведения армирующей крепи, - что должно являться ориентиром для вновь разрабатываемых технологий.

Задача, решаемая первым изобретением группы и достигаемый технический результат, в части способа, заключаются в увеличении скорости проходки вертикальных шахтных стволов и стабилизации качества возведения армирующей (гидроизолирующей) тюбинговой и/или бетонной крепи. Настоящие показатели обеспечиваются за счет реализации в максимальной степени принципа «параллельности» в технологическом процессе проходки шахтного ствола. Кроме этого, при реализации способа увеличивается надежность работы оборудования.

Для решения поставленной задачи и достижения заявленного технического результата в способе сооружения шахтного ствола, включающем этапы разработки забоя в глубину и уборки разрушенной породы, и этапы сборки и пошагового возведения армирующей крепи, каждый этап разработки забоя в глубину и уборки разрушенной породы осуществляют независимо от этапов сборки и установки армирующей крепи, при этом между каждым этапом разработки забоя в глубину и уборки разрушенной породы и соответствующим ему этапом сборки и возведения армирующей крепи поддерживают запас хода технологического оборудования, в виде разработанного в глубину забоя и/или зазора для формирования последующего шага сборки и возведения армирующей крепи в размере по меньшей мере одного шага возведения армирующей крепи.

Кроме этого:

- разработку забоя и уборку разрушенной породы осуществляют одновременно и раздельно в технологически самостоятельных зонах;

- разработку забоя в глубину осуществляют послойно резцами и/или шарошками, и/или гидромолотами;

- армирующая крепь выполнена тюбинговой и/или бетонной.

Известен комплекс оборудования для параллельного способа проходки вертикальных шахтных стволов, включающий проходческий полок, подвешенный на канатах лебедок, установленных на поверхности, и опалубку, состоящую из формующей оболочки и поддона. Формующая оболочка подвешена на направляющих канатах для перемещения бадей, поддон выполнен с учетом возможности перемещения его по стволу отдельно от формующей оболочки. При перестановке комплекса оборудования на новую заходку проходческий полок перемещается вместе с поддоном, закрепленным на нем с помощью откидных опор. После распора полка выполняется центрирование и распор поддона посредством гидродомкратов с раздвижными упорами. При ослаблении натяжения направляющих канатов происходит опускание формующей оболочки для бетонирования стенок ствола [См. описание к а.с. СССР №1820001]. Решаемая задача - повышение эффективности использования комплекса.

Реализуемый настоящим комплексом способ сооружения шахтного ствола не контролирует объемы извлекаемой породы, что связано со спецификой использования взрывной технологии. В итоге увеличивается объем и масса бетонной крепи со значительным превышением нормативных требований к ней. Это снижает скорость проходки и увеличивает капитальные затраты на строительство. Кроме этого настоящее устройство имеет недостатки, характерные для реализуемого им способа (см. выше). Также комплекс не предназначен для установки тюбинговой крепи, поскольку это существенно сократит скорость сооружения ствола.

Известен проходческий комплекс для сооружения вертикальных горных выработок буровзрывным способом, включающий двухэтажный полок-каретку, грейферный породопогрузчик, подвешенный на канате к механизму подъема, корпус которого закреплен с возможностью вращения на обоих этажах полка-каретки, привод вращения корпуса механизма подъема, рукоять подвески грейферного породопогрузчика, механизм управления грейферным породопогрузчиком на нижнем этаже полка-каретки, бадью с днищем и обечайкой и бадьевой раструб, при этом комплекс снабжен породопогрузочным узлом с кронштейном, бункером и приводом, посадочным устройством для бадьи и призабойной опалубкой, причем бункер подвешен с помощью гибких связей к кронштейну установленному в полке-каретке с возможностью поворота до совмещения оси бункера с осью бадьи, а посадочное устройство для бадьи выполнено в виде V-образной рамы, подвешенной посредством гибких связей к полку-каретке соосно бадьевому раструбу [Описание изобретения к авторскому свидетельству СССР №1121440 от 10.05.1983, МКИ3 E21D 1/04, опубл. 30.10.1984]. По мере проходки ствола осуществляется заливка бетона в призабойную опалубку.

Недостатком настоящего проходческого комплекса является его привязка к буровзрывной технологии, когда реализация технологических возможностей оборудования происходит в промежутках между взрывными работами и работами по вентиляции ствола, при этом существует четкая последовательность между выгрузкой породы и подготовкой буровзрывных работ, во время которых осуществляется монтаж бетонной крепи. Помимо проведения взрывных работ любая остановка погрузочного оборудования, например, для профилактики или ремонта автоматически останавливает процесс возведения крепи, что дополнительно ограничивает скорость проходки ствола шахты или неизбежно сказывается на качестве крепи. По мере увеличения глубины проходки требуются значительные усилия для решения указанных проблем и большее время.

Известен механизированный комплекс для проходки вертикальных стволов горных предприятий буровзрывным или механическим способом, включающий стволопроходческий агрегат и многоэтажный проходческий полок, на котором расположены средства пневмотранспорта разрушенной породы, при этом стволопроходческий агрегат перемещается в стволе отдельно (независимо) от проходческого полка при помощи собственных опорных гидроцилиндров (домкратов), а полок перемещается по стволу при помощи тяговых лебедок, установленных на поверхности, при этом внешнее, опорное кольцо проходческого полка позволяет производить монтаж тюбингового кольца, его подъем и стыковку с тюбинговой колонной [см. описание ПМ к патенту РФ №137573].

Настоящему комплексу присущи недостатки осуществляемой им технологии (см. выше). Кроме этого, применение пневмотранспорта для удаления разрушенной породы в составе стволопроходческого агрегата требует гарантированной калибровки породы, что в случае применения взрывной технологии можно обеспечить использованием дополнительных устройств для разрушения полученных обломков, что усложняет конструкцию комплекса. При этом следует учесть, что все оборудование, независимо от перспективы его использования должно находиться на подвешенном полке. В результате, производительность комплекса увеличится незначительно, а затраты энергии на его обслуживание будут значительно выше необходимых.

Известно устройство для сооружения вертикальных шахтных стволов, включающее двухъярусный проходческий полок, снабженный стопорами и жесткими направляющими, механизм перемещения устройства, кольцевой опорный кондуктор с монорельсами, распорными винтовыми устройствами и подвижной кареткой с механизмом перемещения, механизм разработки грунта, механизм погрузки грунта и механизм укладки тюбингов, при этом на каретке установлены механизм разработки грунта и механизм погрузки грунта, причем механизм разработки грунта смонтирован на нижнем конце вертикального вала, шарнирно закрепленного в центральной части подвижной каретки с возможностью перемещения вместе с кареткой по кольцевому опорному кондуктору и разработки всей площади забоя шахтного ствола и выполнен со сменными породоразрабатывающими органами, ниже двухъярусного полка смонтирован третий кольцевой монорельс, на котором установлен с возможностью перемещения по нему механизм укладки тюбингов, выполненный в виде гибкого кондуктора, установленного на монорельсе с возможностью огибания кольцевого опорного кондуктора и совмещения болтовых отверстий стыкуемых тюбингов [См. описание изобретения к патенту РФ №2141030].

Несмотря на многоуровневую конструкцию устройства и теоретическую возможность одновременного проведения работ по разрушению грунта, его отгрузке и установке тюбинговой крепи, невозможно вести работы очередного этапа, если предыдущие этапы не завершены (и об этом упоминалось выше). Как правило, весь комплекс этих работ проводится силами одной бригады. В итоге нерационально увеличивается время проходки ствола.

Задача, решаемая вторым изобретением группы и достигаемый технический результат, в части технического решения стволопроходческого комбайна, заключаются в увеличении скорости проходки вертикальных шахтных стволов и стабилизации качества возведения армирующей (гидроизолирующей) тюбинговой и/или бетонной крепи, что обеспечивается за счет реализации в максимальной степени принципа «параллельности» в технологическом процессе проходки шахтного ствола. Дополнительно увеличивается надежность работы комбайна.

Для решения поставленной задачи и достижения заявленного технического результата в стволопроходческом комбайне, характеризующемся наличием породоразрушающего агрегата для разработки забоя и погрузки разрушенной породы, и расположенного над ним устройства для возведения армирующей крепи, при этом породоразрушающий агрегат для разработки забоя и погрузки разрушенной породы смонтирован на забойной раме, в нижней части которой по периметру расположены направленные вниз опорные домкраты с независимыми рабочими приводами, выполненные с возможностью взаимодействия с дном забоя, а со стороны боковой поверхности забойной рамы расположены направленные в стороны распорные домкраты, выполненные с возможностью взаимодействия со стенкой забоя, а устройство для возведения армирующей крепи включает монтажную раму и содержит распорные домкраты, выполненные с возможностью взаимодействия со стенкой забоя под армирующей крепью, при этом монтажная рама расположена относительно забойной рамы с возможностью сближения в процессе работы, исключающего физический контакт.

Кроме этого:

- породоразрушающий агрегат для разработки забоя и погрузки разрушенной породы смонтирован на забойной раме с возможностью осуществлять разработку забоя и погрузку разрушенной породы в технологически самостоятельных зонах;

- монтажная рама размещена на подвесных канатах тяговых лебедок, с возможностью ступенчатого перемещения в процессе работы;

- монтажная рама содержит опорные домкраты, взаимодействующие с забойной рамой и выполненные с возможностью одновременного ступенчатого перемещения.

Известен агрегат для проходки вертикального ствола горного предприятия и монтажа гидроизолирующей тюбинговой и/или бетонной крепи, включающий опорную раму, состоящую из нескольких сегментов и представляющую собой монтажную и центрирующую площадку для установки тюбингов в вертикальном стволе горного предприятия и оборудованную средствами гидравлического привода, поворотное кольцо и, по меньшей мере, один фрезерующий орган шнекового типа, связанный с электрическим приводом и стволовую погрузочную машину [Описание полезной модели к патенту РФ №119031 от 09.04.2012, МПК E21D 1/08, опубл. 10.08.2012].

Как и все известные одноуровневые (в части размещения рабочего оборудования) проходческие комплексы настоящий агрегат ограничен в производительности, которая определяется скоростью монтажа тюбинговой (или бетонной) крепи или скоростью фрезеровки забоя с поправкой на простои, связанные с плановой работой остального забойного оборудования, например, при проходке тяжелых пород увеличивается время на их проходку и др., а также необходимостью обслуживания забойного оборудования, проходящего достаточно часто за пределами времени монтажа крепи. Отсутствие задела по проходке забоя тормозит отработанную технологию монтажа крепи, например, бетонной, и снижает общую скорость проходки. Точно так же сборка тюбингов при проходке легких грунтов будет сдерживать работу забойного оборудования.

Известно устройство для проходки вертикальных горных выработок, преимущественно, шахтных колодцев при создании лучевых дренажей или водозаборов с использованием опускной крепи, которое содержит платформу, установленную с возможностью вращения на кольцевой опоре и погрузчик, размещенный на платформе с возможностью поворота в горизонтальной плоскости [Описание изобретения к авторскому свидетельству СССР №1793057 от 18.07.1990, МКИ5 E21D 1/03, опубл. 07.02.1993]. После наполнения ковша производят поворот погрузчика на определенный угол. Ковш останавливается точно над подъемным сосудом, зафиксированным на платформе, фиксированное положение погрузчика и сосуда увеличивает скорость проходки выработок.

Монтаж опускной крепи технологически увязан с работой устройства для проходки, поэтому любая остановка оборудования для проходки останавливает процесс монтажа очередного фрагмента бетонной крепи. Кроме этого, устройство работает лишь на мягких обводненных грунтах с прогнозируемой геологической структурой и на выработках небольшого диаметра и глубины, например, до 50 метров, где процесс разрушения породы совмещен с процессом ее выемки, а монтаж бетонной крепи осуществляется на противоположном конце выработки - на поверхности земли. Таким образом, настоящее устройство не может быть использовано при капитальном сооружении глубоких шахтных стволов.

Известен щитовой комплекс для сооружения шахтных стволов, включающий корпус, внутри которого расположены силовые домкраты, шарнирно соединенные с пресскольцом, скользящую опалубку, соединенную посредством домкратов с нижним полком, жестко связанным с корпусом щита, и верхний полок, при этом, на нижнем полке располагается режущий (породоразрушающий) орган и погрузочный орган [Описание изобретения к авторскому свидетельству СССР №597845 от 14.07.1969, МКИ5 E21D 1/03, опубл. 15.03.1978].

Недостатком настоящего комплекса является то, что существует жесткая технологическая связь между процессом разработки забоя и уборки породы с процессом возведения бетонной крепи. В случае перебоя в работе оборудования одного типа приостанавливается процесс проходки в целом, что объясняется жесткой последовательностью выполнения процессов сооружения шахтных стволов.

Задача, решаемая третьим изобретением группы и достигаемый технический результат, в части технического решения породоразрушающего агрегата стволопроходческого комбайна, заключаются в увеличении скорости проходки вертикальных шахтных стволов под армирующую (гидроизолирующую) тюбинговую и/или бетонную крепь, что обеспечивается за счет совмещения во времени и разделения в пространстве процесса разрушения породы и ее отгрузки. Снижение аварийности на агрегате увеличивает надежность его работы.

Для решения поставленной задачи и достижения заявленного технического результата в породоразрушающем агрегате, характеризующемся наличием забойной рамы с поворотным основанием и приводом его поворота, причем в нижней части забойной рамы по периметру расположены направленные вниз опорные домкраты с независимыми рабочими приводами, а со стороны боковой поверхности забойной рамы расположены направленные в стороны распорные домкраты, поворотное основание в своей нижней части содержит цапфу, расположенную со смещением к периферии, на конце которой закреплена поворотная рукоять с породоразрушающим органом, при этом поворотное основание со стороны, противоположной размещению цапфы с породоразрушающим органом, содержит сквозное окно, оснащенное поворотным кронштейном, на котором закреплен погрузочный орган с ломающейся стрелой и ковшом, причем вылет стрелы выполнен с возможностью выхода ковша за пределы забойной рамы при любом положении поворотного основания.

Кроме этого:

- цапфа в нижней части поворотного основания выполнена с возможностью осевого перемещения (смещения) относительно него;

- поворотный кронштейн погрузочного органа расположен в центре поворотного основания;

- породоразрушающий орган выполнен резцовым или шарошечным;

- погрузочный орган выполнен экскаваторным;

- ломающаяся поворотная стрела погрузочного органа снабжена гидромолотом.

Известен формирующий агрегат для проходки вертикальных шахтных стволов и монтажа крепи, включающий разборную опорную раму, представляющую площадку для монтажа тюбинговой колонны и тюбинговых колец и состоящую из нескольких сегментов, и оборудованную автономным гидравлическим приводом, телескопическими складывающимися опорными гидроцилиндрами, а также поворотными и распирающими гидроцилиндрами и приводным фрезерующим рабочим органом, при этом опорная рама выполнена в виде трапециевидного перевернутого поддона оборудованного системой подвески его на канатах, взаимодействующих с подъемным оборудованием [Описание полезной модели к патенту РФ №127815 от 06.11.2012, МПК E21D 1/08, опубл. 10.05.2013]. В результате улучшается качество возводимой крепи.

Недостатком этого формирующего агрегата является то, что каждый раз после монтажа очередного фрагмента тюбинговой и бетонной крепи начинается самостоятельная работа по проходке забоя в глубину на величину следующего шага монтажа крепи и отгрузке разрушенной породы. Последовательность проведения работ по проходке забоя и монтажу крепи снижает общую скорость проходки.

Также известны другие устройства для возведения армирующей крепи, входящие в состав различных ранее упомянутых проходческих комплексов, например, устройство (формующая оболочка) для бетонирования стенок ствола, входящая в комплекс оборудования для параллельного способа проходки вертикальных шахтных стволов, представляющая собой скользящую опалубку [См. описание к а.с. СССР №1820001] и другие.

Задача, решаемая четвертым и пятым изобретениями группы, в части технического решения устройств для возведения армирующей крепи, и достигаемый технический результат заключаются в увеличении скорости проходки вертикальных шахтных стволов и стабилизации качества возведения армирующей (гидроизолирующей) тюбинговой и/или бетонной крепи, что обеспечивается за счет узкой специализации исполнительного устройства на финишной операции строительства горного предприятия. Минимизация посторонних факторов при возведении крепи увеличивает надежность работы устройств.

Для решения поставленной задачи и достижения заявленного технического результата в первом варианте устройства для возведения армирующей крепи, характеризующемся наличием монтажной рамы, со стороны боковой поверхности которой расположены направленные в стороны распорные домкраты, и которая в своей верхней части включает поворотный полок с приводом его поворота и с, по меньшей мере, одним, оснащенным раструбом-ограждением сквозным отверстием, при этом поворотный полок в своей средней части оснащен поворотным кронштейном с закрепленной на нем ломающейся стрелой с оконечником, причем вылет стрелы выполнен с возможностью выхода оконечника за пределы монтажной рамы при любом положении поворотного кронштейна.

Кроме этого:

- верхняя часть монтажной рамы содержит подвижный монтажный полок для поджатия тюбингов;

- монтажная рама в своей нижней части включает расположенные по периметру направленные вниз опорные домкраты, выполненные с возможностью одновременного ступенчатого перемещения;

- монтажная рама в своей верхней части включает элементы крепления подвесных канатов тяговых лебедок;

- поворотный кронштейн ломающейся стрелы с оконечником расположен в центре поворотного полка;

- оконечник выполнен в виде кранового крюка или манипулятора;

- монтажная рама в своей верхней части за пределами поворотного полка снабжена опалубкой и гидроцилиндрами его поджатия в направлении стенок ствола шахты.

Для решения поставленной задачи и достижения заявленного технического результата во втором варианте устройства для возведения армирующей крепи, характеризующемся наличием монтажной рамы, которая в своей нижней части включает расположенные по периметру направленные вниз опорные домкраты, выполненные с возможностью одновременного ступенчатого перемещения, а со стороны боковой поверхности включает направленные в стороны распорные домкраты, при этом монтажная рама в своей верхней части содержит опалубку с гидроцилиндрами ее поджатия в направлении стенок ствола шахты и стационарный полок с, по меньшей мере, двумя, оснащенными раструбами-ограждениями сквозными отверстиями.

Кроме этого, опорные домкраты выполнены с возможностью одновременного ступенчатого перемещения

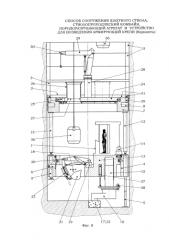

Группа изобретений иллюстрируется чертежами, где:

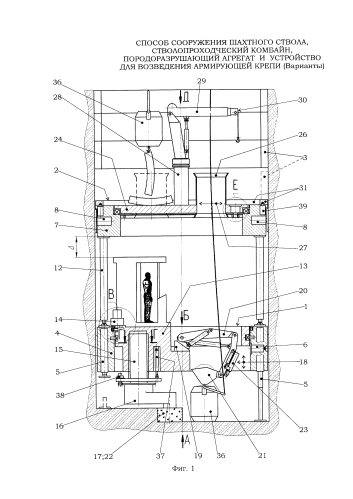

- на фиг. 1 показан общий вид (характерное положение) стволопроходческого комбайна в разрезе с запасом хода между устройством для возведения армирующей крепи и породоразрушающим агрегатом, взаимодействующих между собой посредством опорных домкратов;

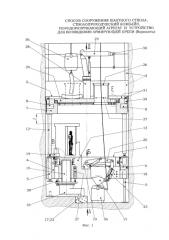

- на фиг. 2 - вид А фиг 1, - вид породоразрушающего агрегата снизу;

- на фиг. 3 - вид Б фиг 1, - вид породоразрушающего агрегата сверху с проекциями зон разработки забоя и уборки разрушенной породы;

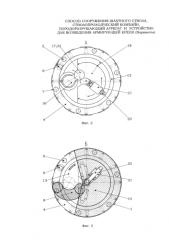

- на фиг. 4 показана позиция В фиг. 1 - привод поворотного основания забойной рамы;

- на фиг. 5 изображено сечение Г-Г фиг. 1 - конструкция размещения цапфы поворотной рукояти породоразрушающего органа в поворотном основании забойной рамы;

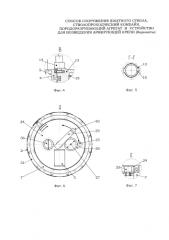

- на фиг. 6 показан вид Д фиг. 1, - вид устройства для возведения армирующей крепи сверху;

- на фиг. 7 показана позиция Ε фиг. 1 - привод поворотного полка монтажной рамы;

- на фиг. 8 показан общий вид (характерное положение) стволопроходческого комбайна фиг. 1 в разрезе с запасом хода в виде разработанного в глубину забоя;

- на фиг. 9 показан общий вид стволопроходческого комбайна в разрезе с устройством для возведения армирующей крепи, монтажная рама которого размещена на подвесных канатах тяговых лебедок;

- на фиг. 10 - общий вид стволопроходческого комбайна фиг. 1 в разрезе с устройством для возведения армирующей крепи, оснащенном опалубкой, монтажная рама которого опирается на забойную раму посредством опорных домкратов;

- на фиг. 11 - общий вид стволопроходческого комбайна в разрезе с традиционным устройством для возведения армирующей крепи (показано условно), оснащенным опорными домкратами для взаимодействия с забойной рамой;

- на фиг. 12 - общий вид модернизированного стволопроходческого комбайна в разрезе с традиционным устройством для возведения армирующей крепи (показано условно), размещенном на подвесных канатах тяговых лебедок.

Стволопроходческий комбайн включает породоразрушающий агрегат 1 для разработки забоя и погрузки разрушенной породы, и расположенное над ним устройство 2 для возведения тюбинговой 3 и/или бетонной 3′ армирующей крепи, при этом породоразрушающий агрегат 1 для разработки забоя и погрузки разрушенной породы смонтирован на забойной раме 4, в нижней части которой по периметру расположены направленные вниз опорные домкраты 5 с независимыми рабочими приводами (условно не показаны), выполненные с возможностью взаимодействия с дном забоя, а со стороны боковой поверхности забойной рамы 4 расположены направленные в стороны распорные домкраты 6, выполненные с возможностью взаимодействия со стенкой забоя, а устройство 2 для возведения армирующей крепи 3 или 3′ включает монтажную раму 7 и содержит распорные домкраты 8, выполненные с возможностью взаимодействия со стенкой забоя под армирующей крепью 3 или 3′, при этом монтажная рама 7 расположена относительно забойной рамы 4 с возможностью сближения в процессе работы, исключающего физический контакт.

Породоразрушающий агрегат 1 для разработки забоя и погрузки разрушенной породы смонтирован на забойной раме 4 с возможностью осуществлять разработку забоя и погрузку разрушенной породы в технологически самостоятельных зонах 9 и 10. Монтажная рама 7 может быть размещена на подвесных канатах 11 тяговых лебедок с возможностью ступенчатого перемещения в процессе работы в глубину забоя, или может содержать опорные домкраты 12, взаимодействующие с забойной рамой 4 и выполненные с возможностью одновременного ступенчатого перемещения, также в глубину забоя.

Таким образом, способ сооружения шахтного ствола включает этапы разработки забоя в глубину и уборки разрушенной породы, и этапы сборки и пошагового возведения тюбинговой 3 и/или бетонной 3′ армирующей крепи, причем каждый этап разработки забоя в глубину и уборки разрушенной породы осуществляют независимо от этапов сборки и установки армирующей крепи 3 или 3′, при этом между каждым этапом разработки забоя в глубину и уборки разрушенной породы и соответствующим ему этапом сборки и возведения армирующей крепи 3 или 3′ поддерживают запас хода технологического оборудования, в виде разработанного в глубину забоя и/или зазора Δ для формирования последующего шага сборки и возведения армирующей крепи 3 или 3′ в размере, по меньшей мере, одного шага возведения армирующей крепи 3 или 3′. Разработку забоя и уборку разрушенной породы осуществляют одновременно и раздельно в технологически самостоятельных зонах 9 и 10, при этом разработку забоя в глубину осуществляют послойно резцами и/или шарошками, и/или гидромолотами.

Породоразрушающий агрегат 1, в том числе и как самостоятельное изделие, включает забойную раму 4 с поворотным основанием 13 и приводом 14 его поворота, причем в нижней части забойной рамы 4 по периметру расположены направленные вниз опорные домкраты 5 с независимыми рабочими приводами, а со стороны боковой поверхности забойной рамы 4 расположены направленные в стороны распорные домкраты 6, поворотное основание 13 в своей нижней части содержит цапфу 15, расположенную со смещением к периферии (т.е. от центра основания 13), на конце которой закреплена поворотная рукоять 16 с породоразрушающим органом 17, при этом поворотное основание 13 со стороны противоположной размещению цапфы 15 с породоразрушающим органом 17 содержит сквозное окно 18, оснащенное поворотным кронштейном 19, на котором закреплен погрузочный орган с ломающейся стрелой 20 и ковшом 21, причем вылет стрелы 20 выполнен с возможностью выхода ковша 21 за пределы забойной рамы 4 при любом положении поворотного основания 13.

Цапфа 15 в нижней части поворотного основания 13 выполнена с возможностью осевого перемещения относительно него, при этом породоразрушающий орган 17 может быть выполнен резцовым (т.н. режущий барабан 22), или шарошечным и т.д. (условно не показаны).

Поворотный кронштейн 19 погрузочного органа расположен в центре поворотного основания 13, при этом сам погрузочный орган выполнен экскаваторным (экскаваторного типа, как и показано на фигурах), причем его ломающаяся поворотная стрела 20 снабжена гидромолотом 23.

Первый вариант устройства 2 (в том числе и как самостоятельного изделия) для возведения армирующей крепи 3 или 3′ содержит монтажную раму 7, со стороны боковой поверхности которой расположены направленные в стороны распорные домкраты 8, и которая в своей верхней части включает поворотный полок 24 с приводом 25 его поворота и с, по меньшей мере, одним, оснащенным раструбом-ограждением 26 сквозным отверстием 27, при этом поворотный полок 24 в своей средней части оснащен поворотным кронштейном 28 с закрепленной на нем ломающейся стрелой 29 с оконечником 30, причем вылет стрелы 29 выполнен с возможностью выхода оконечника 30 за пределы монтажной рамы 7 при любом положении поворотного кронштейна 28.

Верхняя часть монтажной рамы 7 содержит подвижный монтажный полок 31 для поджатия тюбингов 3, а нижняя часть включает расположенные по периметру направленные вниз опорные домкраты 12, выполненные с возможностью одновременного ступенчатого перемещения. Кроме этого, монтажная рама 7 в своей верхней части может включать элементы крепления 32 подвесных канатов 11 тяговых лебедок (условно не показаны). Дополнительно, монтажная рама 7 в своей верхней части за пределами поворотного полка 24 может быть снабжена опалубкой 33 и гидроцилиндрами 34 ее поджатия в направлении стенок ствола шахты.

Поворотный кронштейн 28 ломающейся стрелы 29 с оконечником 30 расположен в центре поворотного полка 24 - на одинаковом расстоянии до места монтажа тюбингов 3, при этом оконечник 30 выполнен в виде кранового крюка (снабжен крюком - как показано на фигурах) или манипулятора (условно не показан).

Второй вариант устройства 2-2′ (в том числе и как самостоятельного изделия) для возведения исключительно бетонной армирующей крепи 3′ включает монтажную раму 7′, которая в своей нижней части содержит расположенные по периметру направленные вниз опорные домкраты 12, выполненные с возможностью одновременного ступенчатого перемещения, а со стороны боковой поверхности содержит направленные в стороны распорные домкраты 8, при этом монтажная рама 7′ в своей верхней части содержит опалубку 33 с гидроцилиндрами 34 ее поджатия в направлении стенок ствола шахты и стационарный полок 35 с, по меньшей мере, двумя, оснащенными раструбами-ограждениями 26 сквозными отверстиями 27.

Проанализируем существенные признаки изобретений.

В способе сооружения шахтного ствола каждый этап разработки забоя в глубину и уборки разрушенной породы осуществляют независимо от этапов сборки и установки тюбинговой 3 или бетонной 3′ армирующей крепи, при этом между каждым этапом разработки забоя в глубину и уборки разрушенной породы и соответствующим ему этапом сборки и возведения армирующей крепи поддерживают запас хода технологического оборудования, в виде разработанного в глубину забоя и/или зазора Δ для формирования последующего шага сборки и возведения армирующей крепи 3 и/или 3′ в размере, по меньшей мере, одного шага возведения армирующей крепи 3 и/или 3′. Это означает, что разработка забоя в глубину и уборка разрушенной породы разнесены в пространстве и во времени со сборкой и установкой армирующей крепи 3 или 3′. Таким образом обеспечивается возможность каждой единице специального технологического оборудования - 1 и 2 (2′), - выполнять свою функцию независимо друг от друга, т.е. параллельно. Это обеспечивает