Способ изготовления зарядов смесевого ракетного твердого топлива

Иллюстрации

Показать всеИзобретение относится к производству ракетной техники, а именно к изготовлению зарядов смесевого ракетного твердого топлива (СРТТ). Способ изготовления заряда смесевого ракетного твердого топлива включает последовательное механическое перемешивание окислителя и смеси горюче-связующего на основе полимера с пластификатором, металлическим горючим, технологическими добавками и порционный слив приготовленной топливной массы в корпус. Входящий в состав горюче-связующего метилполивинилтетразольный полимер предварительно, перед смешением с пластификатором и остальными компонентами, сушат при температуре 100-140°С до постоянной массы полимера. В частном случае сушку полимера проводят под вакуумом при температуре 20-100°С. Способ обеспечивает минимальное газовыделение из топлива, вследствие чего обеспечивается физико-химическая стабильность заряда в течение всего гарантийного срока хранения. 1 з.п. ф-лы, 3 табл., 4 пр.

Реферат

Изобретение относится к области производства ракетной техники, а именно к изготовлению зарядов смесевого ракетного твердого топлива (СРТТ), которыми могут оснащаться ракетные двигатели.

В состав современных высокоэнергетических СРТТ входят компоненты на основе нитроэфиров. Обеспечение механических характеристик и гарантийных сроков хранения таких топлив осложняется процессами повышенного газовыделения компонентов активного горюче-связующего. Из уровня техники известен способ изготовления зарядов СРТТ по патенту РФ №2230052 (дата публикации 10.06.2004 г.), включающий смешивание окислителя с приготовленной смесью связующего с металлическим горючим, технологическими добавками с последующим сливом приготовленной топливной массы в корпус.

К недостаткам описанного способа следует отнести невозможность гарантированного получения заданных механических характеристик, отсутствие контроля процесса газовыделения из топлива в процессе хранения.

Наиболее близким к предлагаемому техническому решению и поэтому принятым за прототип, является способ изготовления зарядов смесевого ракетного топлива по патенту РФ №2534101 (дата публикации 27.11.2014 г.) включающий последовательное механическое перемешивание окислителя с приготовленной смесью горюче-связующего с пластификатором, металлическим горючим, технологическими добавками и слив приготовленной топливной массы в корпус.

К недостаткам прототипа следует отнести низкий уровень механических характеристик, повышенный уровень газовыделения из топлива, что отрицательно влияет на физико-химическую стабильность топлива, приводит к образованию трещин и отслоений и, как следствие, снижает гарантийный срок хранения заряда СРТТ.

Задачей предлагаемого технического решения является разработка способа изготовления заряда СРТТ, который обеспечивает минимальное газовыделение из топлива, вследствие чего обеспечивается физико-химическая стабильность заряда в течение всего гарантийного срока хранения.

Поставленная задача достигается предлагаемым способом изготовления зарядов смесевого ракетного твердого топлива, который включает последовательное механическое перемешивание окислителя и приготовленной смеси горюче-связующего на основе полимера с пластификатором, металлическим горючим, технологическими добавками и порционный слив приготовленной топливной массы в корпус, при этом входящий в состав горюче-связующего метилполивинилтетразольный полимер предварительно, перед смешением с пластификатором и остальными компонентами, сушат при температуре 100-140°С до постоянной массы полимера.

В частном случае, сушку метилполивинилтетразольного полимера проводят под вакуумом при температуре 20-100°С.

Предложенный способ отличается от прототипа тем, что входящий в состав горюче-связующего метилполивинилтетразольный полимер (полимер) предварительно, перед смешением с пластификатором и остальными компонентами, сушат при температуре 100-140°С до постоянной массы полимера.

Под постоянной массой полимера подразумевается масса полимера, которая не меняется в течение 30 минут в течение сушки.

Предварительная сушка полимера позволяет предварительно, до смешения его с остальными компонентами топлива, удалить влагу и другие летучие низкомолекулярные вещества, а также растворенные и капсулированные газы.

В результате повышается полнота удаления газов, что уменьшает газовыделение из топлива в процессе хранения и повышает физико-химическую стабильность заряда, что гарантирует заданный срок хранения заряда.

В частном случае, сушку полимера проводят под вакуумом при температуре 20-100°С.

Используется в случае отсутствия технологической возможности увеличить температуру сушки выше 100°С, например, при сушке полимера в реакторе с водяной рубашкой.

Сушка полимера при температуре выше 140°С может привести к спеканию и деструкции полимера, а при температуре ниже 20°С - к неоправданному увеличению длительности процесса.

Сравнительные исследования показали устойчивое улучшение физико-химической стабильности топлива, изготовленного по предлагаемому способу, по сравнению с известными способами и прототипом.

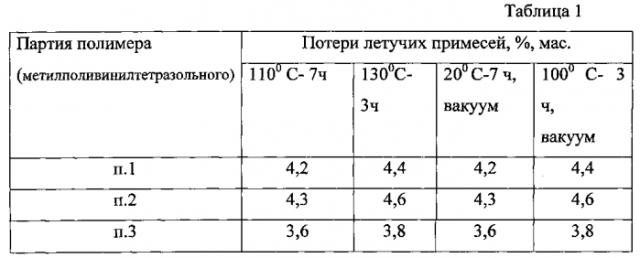

Ниже приведены результаты исследований газовыделения до и после сушки полимеров. В таблице 1 приведены потери летучих примесей в процессе сушки метилполивинилтетразольного полимера.

Из таблицы 1 видно, что в результате сушки полимера происходит снижение массы полимера за счет летучих примесей для различных партий на 3,6-4,4% масс.

В таблице 2 приведены скорости газовыделения связующих, приготовленных на исходных и высушенных полимерах.

Из таблицы 2 видно, что в результате сушки полимера скорость газовыделения горюче-связующих снизилась на 4-20%.

Таким образом, предлагаемое техническое решение позволяет простым способом существенно уменьшить газовыделение из топлива и тем самым повысить физико-химическую стабильность заряда в процессе гарантийного срока хранения.

Для пояснения выполнения способа приведены примеры конкретного выполнения, следует отметить, что предлагаемый способ получения зарядов смесевого ракетного топлива, как показали исследования, не зависит от природы окислителя, в качестве которого могут быть выбраны все известные на сегодняшний день окислители, используемые для смесевых ракетных твердых топлив (например, перхлорат аммония, перхлорат калия, аммиачная селитра, динитрамид аммония).

Пример 1

Изготовление зарядов смесевого твердого ракетного топлива проводят последовательным механическим перемешиванием в смесителе горюче-связующего на основе полимера и пластификатора, металлического горючего, окислителя и технологических добавок при температуре 43°С и остаточном давлении 10 мм рт. ст. Предварительно метилполивинилтетразольный полимер (например, метилполивинилтетразол аллилированный) сушат при температуре 140°С в течение 3 часов с последующим приготовлением горюче-связующего, с использованием нитроэфирного пластификатора - нитроглицерина, при остаточном давлении 10 мм рт. ст. и температуре 43°С до полного удаления летучего растворителя. В качестве металлического горючего используют порошкообразный алюминий, в качестве технологической добавки - отвердитель ТОН-2 (ди-N-оксид-1,3-динитрил-2,4,6-триэтилбензол), в качестве окислителя - перхлорат аммония. Полученная топливная масса порционно заливается в корпус или пресс-форму.

Пример 2

Изготовление зарядов смесевого твердого ракетного топлива проводят последовательным механическим перемешиванием в смесителе горюче-связующего на основе полимера и пластификатора, металлического горючего, окислителя и технологических добавок при температуре 45°С при остаточном давлении 10 мм рт. ст. Предварительно метилполивинилтетразольный полимер сушат при температуре 100°С в течение 3 часов с последующим приготовлением горюче-связующего с использованием пластификатора - динитратдиэтиленгликоля при остаточном давлении 10 мм рт. ст. и температуре 45°С до полного удаления летучего растворителя. В качестве металлического горючего используют диборид алюминия, а качестве технологической добавки - отвердитель ТОН-2 (ди-N-оксид-1,3-динитрил-2,4,6-триэтилбензол), в качестве окислителя - перхлорат калия. Полученная топливная масса порционно заливается в корпус или пресс-форму.

Пример 3

Изготовление зарядов смесевого твердого ракетного топлива проводят последовательным механическим перемешиванием в смесителе горюче-связующего на основе полимера и пластификатора, металлического горючего, окислителя и технологических добавок при температуре 48°С, остаточном давлении 10 мм рт. ст. Предварительно метилполивинилтетразольный полимер сушат при температуре 100°С в течение 1 часа при остаточном давлении 10 мм рт. ст. с последующим приготовлением горюче-связующего с использованием нитроэфирного пластификатора - нитроглицерина, при остаточном давлении 10 мм рт. ст. и температуре 48°С до полного удаления летучего растворителя. В качестве металлического горючего используют порошок алюминия. В качестве технологической добавки - отвердитель ТОН-2 (ди-N-оксид-1,3-динитрил-2,4,6-триэтилбензол), в качестве окислителя - перхлорат аммония. Полученная топливная масса порционно заливается в корпус или пресс-форму.

Пример 4

Изготовление зарядов смесевого твердого ракетного топлива проводят последовательным механическим перемешиванием в смесителе горюче-связующего на основе полимера и пластификатора, металлического горючего, окислителя и технологических добавок при температуре 50°С, остаточном давлении 10 мм рт. ст. Предварительно метилполивинилтетразол аллилированный полимер сушат при температуре 30°С в течение 10 часов при остаточном давлении 10 мм рт. ст. с последующим приготовлением горюче-связующего с использованием нитроэфирного пластификатора - нитроглицерина, при остаточном давлении 10 мм рт. ст. до полного удаления летучего растворителя. В качестве металлического горючего используют диборид алюминия. В качестве технологической добавки - отвердитель ТОН-2 (ди-N-оксид-1,3-динитрил-2,4,6-триэтилбензол), в качестве окислителя - динитрамид аммония. Полученная топливная масса порционно заливается в корпус или пресс-форму.

Полученные физико-механические характеристики отвержденной топливной массы представлены в таблице 3, из которой видно, что с использованием осушенного полимера, механические свойства полученных образцов повышаются, а объем газовыделения стабильно снижается.

Изготовленные таким способом заряды полностью соответствуют приемным нормам по физико-химическим характеристикам. Лабораторные испытания подтвердили их работоспособность. В настоящее время предлагаемый способ внедряется в серийное производство.

1. Способ изготовления заряда смесевого ракетного твердого топлива, включающий последовательное механическое перемешивание окислителя и приготовленной смеси горюче-связующего на основе полимера с пластификатором, металлическим горючим, технологическими добавками и порционный слив приготовленной топливной массы в корпус, отличающийся тем, что входящий в состав горюче-связующего метилполивинилтетразольный полимер предварительно, перед смешением с пластификатором и остальными компонентами, сушат при температуре 100-140°С до постоянной массы полимера.

2. Способ изготовления по п.1, отличающийся тем, что сушку полимера проводят под вакуумом при температуре 20-100°С.