Способ производства холоднокатаного проката для упаковочной ленты

Иллюстрации

Показать всеИзобретение относится к технологии производства холоднокатаного проката, предназначенного для изготовления упаковочной ленты. Повышение механических свойств, их стабильности и однородности по длине полосы обеспечивается за счет того, что способ включает горячую прокатку полосы из стали, имеющей регламентированный состав, ее смотку, травление, холодную прокатку, термообработку, согласно которому температуру раската перед чистовой группой клетей поддерживают в диапазоне 1050-1200°С, горячую прокатку ведут с суммарным относительным обжатием не менее 90%, температуру конца прокатки и смотки поддерживают в диапазонах 810-880°С и 480-570°С соответственно, холодную прокатку ведут с суммарным относительным обжатием не менее 62%. Стальная полоса имеет феррито-цементитную структуру с нерекристаллизованным ферритным зерном и отношение σт/σв не менее 0,70. 3 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к области металлургии, конкретно к технологии производства холоднокатаного проката, предназначенного для изготовления упаковочной ленты.

Холоднокатаный прокат, предназначенный для изготовления упаковочной ленты, должен отвечать определенным требованиям по механическим свойствам (прочности и относительному удлинению). Для обеспечения необходимой затяжки ленты при упаковке прочность холоднокатаного проката должна быть в диапазоне от 850 до 1200 Н/мм2, а необходимое удлинение δ100 - не менее 4% (стремиться к 6%), причем свойства должны быть однородными и стабильными по длине полосы. При этом для упрочнения холоднокатаного проката структура должна оставаться феррито-цементитной с нерекристаллизованным ферритным зерном, полученным при холодной прокатке.

Известен способ производства холоднокатаной полосы из углеродистой стали, включающий нагрев сляба, горячую прокатку, охлаждение и смотку полосы в рулон, травление и холодную прокатку, согласно которому сляб нагревают до температуры 1260-1320°С, горячую прокатку завершают при температуре 820-880°С, охлаждение полосы ведут до температуры 550-590°С, а холодную прокатку осуществляют с суммарным обжатием 60-73%. Кроме того, сталь имеет следующий химический состав, мас.%:

| Углерод | 0,30-0,45 |

| Кремний | 0,01-0,05 |

| Марганец | 0,85-1,35 |

| Алюминий | 0,01-0,04 |

| Хром | Не более 0,10 |

| Никель | Не более 0,05 |

| Медь | Не более 0,10 |

| Молибден | Не более 0,05 |

| Сера | Не более 0,020 |

| Фосфор | Не более 0,020 |

| Железо | Остальное [1] |

Недостаток известного способа состоит в том, что он не обеспечивает требуемые свойства для упаковочной ленты в части относительного удлинения.

Наиболее близким аналогом к предлагаемому изобретению является способ производства холоднокатаного проката для упаковочной ленты, включающий горячую прокатку полосы из стали, ее смотку, травление, холодную прокатку и термическую обработку, согласно которому горячую прокатку ведут с суммарным относительным обжатием не менее 70%, температуру конца прокатки и смотки поддерживают в диапазонах 790-870°С и 540-620°С соответственно, холодную прокатку ведут с суммарным относительным обжатием 55-80%, термическую обработку осуществляют путем нагрева до температуры 360-450°С и выдержки при этой температуре в течение 10-30 ч, при этом обрабатывают полосу из стали следующего химического состава, мас.%:

| Углерод | 0,12-0,20 |

| Кремний | 0,08-0,30 |

| Марганец | 0,25-0,65 |

| Алюминий | 0,01-0,05 |

| Хром | Не более 0,08 |

| Никель | Не более 0,08 |

| Медь | Не более 0,08 |

| Азот | Не более 0,010 |

| Железо | Остальное [2] |

Недостаток известного способа состоит в том, что он не обеспечивает требуемого уровня механических свойств, в части показателя предела прочности, что уменьшает выход годного.

Техническим результатом предлагаемого изобретения является повышение выхода годного холоднокатаного проката за счет обеспечения требуемого комплекса механических свойств, стабильных и однородных по длине полосы.

Технический результат достигается тем, что в предлагаемом способе производства холоднокатаного проката, включающем горячую прокатку полосы из стали, ее смотку, травление, холодную прокатку, термообработку, согласно изобретению, температуру раската перед чистовой группой клетей поддерживают в диапазоне 1050-1200°С, горячую прокатку ведут с суммарным относительным обжатием не менее 90%, температуры конца прокатки и смотки поддерживают в диапазонах 810-880°С и 480-570°С соответственно, холодную прокатку ведут с суммарным относительным обжатием не менее 62%, а обрабатывают полосу из стали следующего химического состава, мас.%:

| Углерод | 0,04-0,18 |

| Кремний | 0,10-0,35 |

| Марганец | 1,10-1,60 |

| Сера | Не более 0,025 |

| Фосфор | Не более 0,025 |

| Хром | 0,001-0,10 |

| Никель | 0,001-0,10 |

| Медь | 0,001-0,10 |

| Алюминий | 0,01- 0,08 |

| Титан | 0,001-0,05 |

| Ниобий | 0,001-0,08 |

| Ванадий | 0,001-0,08 |

| Молибден | 0,001-0,08 |

| Азот | Не более 0,010 |

| Олово | Не более 0,015 |

| Железо и неизбежные примеси | Остальное, |

при этом углеродный эквивалент стали Сэ≤0,50. Кроме того, в варианте реализации способа сталь содержит не более 0,0005% водорода и кислорода соответственно, прочностные характеристики обеспечиваются термообработкой за счет сохранения в прокате феррито-цементитной структуры с нерекристаллизованным ферритным зерном, при этом отношение σт/σв не менее 0,70.

Сущность изобретения заключается в следующем. На прочностные характеристики холоднокатаного проката влияют как химический состав стали, так и режимы горячей прокатки, деформации при холодной прокатке и получаемая микроструктура проката.

Углерод - один из упрочняющих элементов. При содержании углерода менее 0,04% механические свойства стали ниже допустимого уровня. Увеличение содержания углерода более 0,18% приводит к снижению пластичности стали, что недопустимо.

Кремний раскисляет и упрочняет сталь. Снижение содержания кремния менее 0,10% приводит к снижению прочностных свойств полосы. Увеличение содержания этого элемента более 0,35% приводит к потере пластичности, имеет место охрупчивание стали.

Марганец обеспечивает получение заданных механических свойств и связывает серу в сульфиды. При содержании марганца менее 1,10% прочность стали ниже допустимого уровня. Увеличение содержания марганца более 1,60% приводит к ухудшению пластичности стали.

Алюминий введен в сталь как раскислитель. При содержании алюминия менее 0,01% снижается пластичность стали, сталь становится склонной к старению. Увеличение содержания алюминия более 0,08% приводит к ухудшению комплекса механических свойств.

Содержание азота более 0,010%, фосфора более 0,025%, серы более 0,025% приводит к ухудшению комплекса механических свойств.

Хром, никель, медь упрочняют сталь, содержание более 0,10% каждого приводит к снижению пластичности стали ниже допустимого уровня. При содержании каждого менее 0,001% возникает необходимость применения особо чистых материалов при выплавке, что приводит к повышению себестоимости стали.

Титан, молибден стабилизируют и упрочняют сталь. Содержание титана выше 0,05% и молибдена выше 0,08% приводит к повышению себестоимости стали. Снижение содержания каждого менее 0,001% приводит к ухудшению комплекса механических свойств.

Ниобий, ванадий образуют мелкодисперсные частицы (карбонитриды), которые измельчают зерно и упрочняют сталь. Содержание более 0,08% каждого приводит к хладноломкости стали ниже допустимого уровня. При снижении содержания каждого менее 0,001% возникает необходимость применения особочистых материалов при выплавке, что приводит к повышению себестоимости стали.

Олово имеет склонность сегрегировать к границам зерен, при содержании более 0,015% может вызывать отпускную хрупкость в стали, что может приводить к снижению пластичности и разрыву ленты.

Сочетание предложенного химического состава стали обеспечивает углеродный эквивалент стали Сэ≤0,50, выраженный в виде приведения к содержанию углерода концентраций V, Cr, Mn, Si и других элементов и определяемый по формуле:

где С, Mn, Si, Cr, Ni, Cu, V, Р - массовые доли углерода, марганца, кремния, хрома, никеля, меди, ванадия и фосфора в стали, %.

В стали с Сэ≤0,50 обеспечивается формирование оптимальных структурных составляющих фаз и однородной микроструктуры, необходимых для получения высоких прочностных и пластических свойств. Повышение Сэ>0,50 приводит к снижению пластических свойств.

Регламентированная температура раската перед чистовой группой клетей в диапазоне 1050-1200°С приводит к обеспечению заданной температуры конца прокатки Ткп=810-880°С и полному выделению мелкодисперсных частиц, которые дополнительно упрочняют сталь.

Горячая прокатка полос с суммарным относительным обжатием не менее 90% позволяет получить толщину полосы менее 3,5 мм и обеспечить суммарное обжатие при холодной прокатке не менее 62% для получения требуемого сочетания показателей прочности и пластичности в холоднокатаном прокате.

Горячая прокатка с температурами конца прокатки 810-880°С и смотки 480-570°С обеспечивает получение однородных механических свойств по длине полосы. Окончание горячей прокатки полос при температуре ниже 810°С, в двухфазной области, приводит к значительной разнозернистости структуры, что влечет за собой нестабильность механических свойств в горячекатаном, а затем и в холоднокатаном состоянии. Повышение температуры конца горячей прокатки свыше 880°С приводит к укрупнению зерна и понижению прочностных свойств горячекатаного проката. Смотка полос ниже 480°С очень сильно повышает прочность стали, однако значительно снижает пластичность. При температуре смотки выше 570°С пластичность стали повышается, однако это приводит к снижению ее прочности ниже допустимого уровня.

Холодная прокатка с суммарным обжатием менее 62% требует уменьшения толщины горячекатаного подката, что приводит к снижению наклепа при холодной деформации, снижению прочностных характеристик, недостаточной деформации структуры и нестабильности механических свойств по длине полосы.

Кроме того, кислород в стали может образовывать с входящими в нее элементами химические соединения, приводящие к образованию неметаллических включений. При содержании кислорода более 0,0005% повышается склонность металла к хрупкости.

Водород в стали может проникать в пустоты и дефекты металла и приводить к наводораживанию стали. При содержании водорода более 0,0005% снижается пластичность стали и возникает водородная хрупкость.

Для повышения пластичности проката проводят окончательную термообработку таким образом, что в результате термообработки сохраняется феррито-цементитная структура с нерекристаллизованным ферритным зерном. Это позволяет обеспечить отношение предела текучести к пределу прочности σт/σв не менее 0,70. Отношение σт/σв показывает чувствительность материала к действию статических нагрузок. Обеспечение его не менее 0,70 свидетельствует о приближении предела текучести к пределу прочности и характеризует сталь как высокопрочную [3], имеющую запас прочности, необходимый для безопасной работы материала.

Пример реализации способа

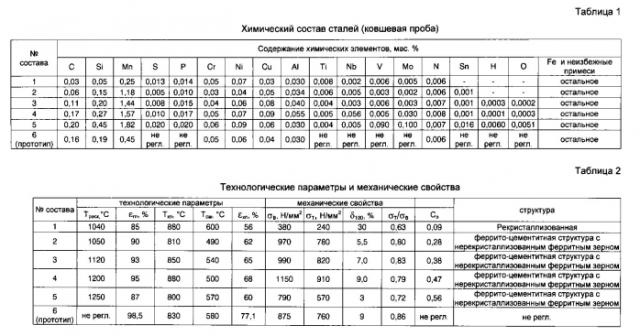

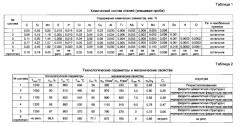

В кислородном конвертере выплавили 6 плавок стали, химический состав которых приведен в таблице 1. Выплавленную сталь разливали на машине непрерывного литья в слябы толщиной 250 мм. Слябы нагревали в нагревательной печи с шагающими балками и прокатывали на непрерывном широкополосном стане 2000 в полосы толщиной 3,0 мм.

Суммарное относительное обжатие при этом составляет:

Горячекатаные полосы на отводящем рольганге охлаждали водой и сматывали в рулон. Охлажденные рулоны подвергали солянокислотному травлению в непрерывном травильном агрегате. Затем травленые полосы прокатывали на 5-ти клетевом стане до конечной толщины 1,0 мм с суммарным относительным обжатием, составляющим:

Холоднокатаные рулоны подвергали термической обработке в колпаковых печах. После всех операций отбирали пробы и проводили испытания для определения механических свойств и структуры проката. Холоднокатаный прокат в виде рулонов отгружали потребителям для дальнейшей переработки (резке, нанесению покрытия и др.). В таблице 2 приведены технологические параметры и механические свойства предложенного способа (варианты №2-4), способа при запредельных значениях заявленных параметров (варианты №1 и 5) и способа-прототипа (вариант №6).

Из таблиц 1, 2 видно, что при реализации предложенного способа (варианты №2-№4) достигается увеличение выхода годного за счет повышения комплекса механических свойств, стабильных и однородных по длине полосы.

В случае запредельных значений заявленных параметров (варианты №1 и №5), а также при реализации известного способа (вариант №6) достигнут более низкий уровень механических свойств.

Литературные источники

1. Патент Российской Федерации №2203965, МПК С21D 8/02, С22С 38/04, 2003 г.

2. Патент Российской Федерации №2499640, МПК C21D 8/02, С22С 38/04, 2013 г.

3. Металлические конструкции. Общий курс. Учебник для Вузов/Е.И. Беленя и др. М.: Стройиздат, 1986 г., 560 с.

1. Способ производства холоднокатаного проката для упаковочной ленты, включающий горячую прокатку полосы из стали следующего химического состава, мас.%:

| Углерод | 0,04-0,18 |

| Кремний | 0,10-0,35 |

| Марганец | 1,10-1,60 |

| Сера | Не более 0,025 |

| Фосфор | Не более 0,025 |

| Хром | 0,001-0,10 |

| Никель | 0,001-0,10 |

| Медь | 0,001-0,10 |

| Алюминий | 0,01-0,08 |

| Титан | 0,001 - 0,05 |

| Ниобий | 0,001 - 0,08 |

| Ванадий | 0,001 - 0,08 |

| Молибден | 0,001 - 0,08 |

| Азот | Не более 0,010 |

| Олово | Не более 0,015 |

| Железо и неизбежные примеси | Остальное, |

2. Способ по п. 1, отличающийся тем, что сталь содержит не более 0,0005% водорода и кислорода соответственно.

3. Способ по п. 1, отличающийся тем, что стальная полоса имеет феррито-цементитную структуру с нерекристаллизованным ферритным зерном.

4. Способ по п. 1, отличающийся тем, что отношение предела текучести σт к пределу прочности σв стальной полосы составляет σт/σв не менее 0,70.