Автоматический регенерируемый фильтр

Иллюстрации

Показать всеИзобретение относится к устройствам фильтрования жидкостей и может быть использовано в различных отраслях промышленности, где требуется эффективная очистка жидкостей от механических примесей в широком диапазоне тонкостей фильтрации, при непрерывном процессе фильтрования. Фильтр включает корпус с присоединенными штуцерами входа среды загрязненной, выхода среды очищенной, выхода промывочной среды, дренажным штуцером, крышку с установленными на ней опорой привода и мотор-редуктором, штуцером выхода воздуха, вал-коллектор, включающий центральный ступенчатый вал, на котором расположен узел позиционирования, представляющий собой звезду с зубьями, расположенные внутри корпуса фильтрующие элементы с внутренней поверхностью фильтрации. Фильтрующие элементы расположены в сменном картридже, установленном на опорном фланце внутри корпуса и зафиксированном сверху прижимной доской, представляющем собой каркасную неразборную конструкцию, состоящую из соединенных между собой вертикальными силовыми стойками верхней и нижней трубных решеток, в центральных сквозных отверстиях которых закреплена центральная труба. Нижний конец центральной трубы картриджа, закрепленный в нижней трубной решетке, соединен со штуцером выхода промывочной среды. На верхний конец центральной трубы установлена центральная втулка, являющаяся радиальной опорой скольжения для вала-коллектора, нижний полый участок которого соединен с отводами. Количество отводов соответствует числу концентрических окружностей, по которым расположены фильтрующие элементы. Технический результат: снижение массогабаритных характеристик, увеличение ресурса работы фильтра. 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к устройствам фильтрования жидкостей и может быть использовано в различных отраслях промышленности, где требуется эффективная очистка жидкостей от механических примесей в широком диапазоне тонкостей фильтрации, при непрерывном процессе фильтрования.

Известен автоматический самоочищающийся фильтр с регенерацией фильтрующих элементов противоточной промывкой. Фильтр представляет собой цилиндрический корпус, разделенный по высоте перегородкой с отверстиями на верхнюю и нижнюю камеры, по оси отверстий на перегородке установлены цилиндрические фильтрующие элементы, фильтрующие элементы сгруппированы, например, в 6 групп по 5 фильтрующих элементов в каждой группе. Очищаемая жидкость поступает через патрубок в нижнюю камеру, а очищенная отводится из верхней камеры через отводной патрубок.

Регенерация фильтрующих элементов осуществляется противотоком поочередно по заданной схеме с помощью специального устройства, состоящего из установленного на валу поворотного патрубка с расположенным на нем зубчатым патрубком-сателлитом и приемной подпружиненной втулкой. Расположение фильтрующих элементов в фильтре и траектория движения втулки таковы, что для регенерации каждого из фильтрующих элементов необходимо поворотный патрубок поворачивать на один и тот же угловой шаг столько раз, сколько фильтрующих элементов в фильтре (Патент РФ №2064325, МПК B01D 37/04, опубл. 27.07.1996).

Устройство, обеспечивающее противоточную промывку фильтрующих элементов, отличается сложностью в изготовлении и эксплуатации. Замена фильтрующих элементов возможна только при полной разборке конструкции.

Известен фильтр щелевой автоматический, содержащий корпус, крышку, нижнюю камеру, штуцер для входа загрязненной жидкости, штуцер для выхода очищенной жидкости, штуцер обратной промывки, дренажный штуцер, верхнюю и нижнюю опорные плиты, расположенные перпендикулярно оси фильтра, в сквозных соосных отверстиях которых по одной или нескольким концентрическим окружностям установлены фильтрующие элементы преимущественно трубчатой формы с внутренней поверхностью фильтрации, центральную трубу, вал-коллектор, на ступенчатом валу вала-коллектора неподвижно закреплено с возможностью небольших перемещений в осевом направлении коромысло, на двух плечах которого закреплены заглушки, и неподвижно закреплен узел позиционирования фильтрующих элементов при регенерации в виде звезды, представляющей собой диск с зубьями треугольной формы, расположение и количество которых определяется расположением и количеством фильтрующих элементов, на крышке фильтра установлена опора привода, в которую вмонтирован бесконтактный датчик положения зубьев звезды, чувствительный элемент которого расположен в одной горизонтальной плоскости со звездой и обращен к ее боковой поверхности, в отводах вала-коллектора установлены втулки, при этом расположение заглушек коромысла в диаметральном сечении полностью соответствует расположению втулок, на верхнюю опорную плиту установлено нажимное кольцо, фиксирующее в осевом направлении как фильтрующие элементы, так и центральную трубу, площадь сечения которой равна сумме площадей сечений фильтрующих элементов, каждый из которых выполнен в виде цилиндрической спирали из высокоточного профиля V-образной формы, закрепленной с помощью точечной сварки на опорных элементах, при этом опорные элементы расположены во внутренней полости фильтрующего элемента, а V-образный профиль создает жесткий экран с кольцевыми щелями определенного размера от 50 до 1000 мкм и с допуском на ширину щели до 15 мкм, на штуцерах обратной промывки и дренажном установлены шаровые краны с электромагнитным приводом, в нижней камере установлен датчик давления, измеряющий давление на входе загрязненной среды, в корпусе расположен датчик давления, измеряющий давление на выходе очищенной среды, при этом при совмещении внутренних отверстий втулок с отверстиями нижней опорной плиты образуется общая полость, включающая в себя внутренние полости фильтрующих элементов, полость коллектора и полость трубопровода обратной промывки (Патент РФ №2336119, МПК B01D 29/48, B01D 29/54, B01D 29/66, опубл. 20.10.2008).

В данной конструкции применены фильтрующие элементы только одного типа. Конструкция данных фильтров не позволяет оперативно и достаточно просто проводить замену отработанных фильтрующих элементов, их замена возможна только при полной разборке конструкции.

Задачей изобретения является обеспечение процесса регенерации фильтровальных элементов в автоматическом режиме без остановки процесса фильтрования, использование фильтрующих элементов различной конструкции в зависимости от требуемых рабочих параметров, снижение массогабаритные характеристик, расходов на изготовление, эксплуатацию и ремонт.

Поставленная задача решается тем, что в автоматическом регенерируемом фильтре, включающем корпус с присоединенными штуцерами входа среды загрязненной, выхода среды очищенной, выхода промывочной среды, дренажным штуцером, крышку с установленными на ней опорой привода и мотор-редуктором, штуцером выхода воздуха, вал-коллектор, включающий центральный ступенчатый вал, на котором расположен узел позиционирования, представляющий собой звезду с зубьями, расположенные внутри корпуса фильтрующие элементы с внутренней поверхностью фильтрации, фильтрующие элементы расположены в сменном картридже, установленном на опорном фланце внутри корпуса и зафиксированном сверху прижимной доской, представляющем собой каркасную неразборную конструкцию, состоящую из соединенных между собой вертикальными силовыми стойками верхней и нижней трубных решеток, в центральных сквозных отверстиях которых закреплена центральная труба, нижний конец центральной трубы картриджа, закрепленный в нижней трубной решетке, соединен со штуцером выхода промывочной среды, на верхний конец центральной трубы установлена центральная втулка, являющаяся радиальной опорой скольжения для вала-коллектора, нижний полый участок которого соединен с отводами, причем количество отводов соответствует числу концентрических окружностей, по которым расположены фильтрующие элементы.

Кроме того, в прижимной доске, верхней и нижней трубных решетках картриджа выполнены соосные отверстия, расположенные по одной или нескольким концентрическим окружностям и в которых установлены фильтрующие элементы, при этом в прижимной доске и верхней решетке отверстия выполнены сквозными, а в нижней решетке - глухими.

Кроме того, в отводы установлены втулки с буртиком на нижнем конце, выполненные из антифрикционного неметаллического материала, имеющие возможность скольжения по внутренней поверхности отводов, при этом на наружной поверхности каждой втулки между подкладными тарелками расположена пружина сжатия, обеспечивающая плотный контакт каждой втулки с торцовой поверхностью доски прижимной.

Изобретение поясняется чертежами:

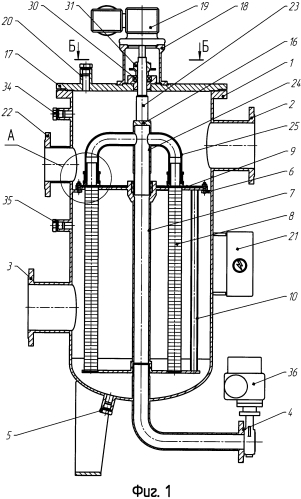

Фиг. 1 - общий вид фильтра автоматического.

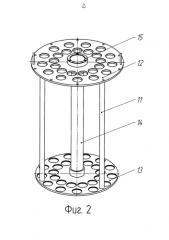

Фиг. 2 - общий вид картриджа.

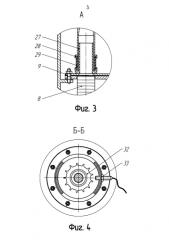

Фиг. 3 - узел крепления картриджа, доски прижимной и уплотнения фильтрующего элемента при регенерации.

Фиг. 4 - узел позиционирования звезды и датчика положения.

Автоматический регенерируемый фильтр включает корпус 1 с присоединенными штуцерами входа среды загрязненной 2, выхода среды очищенной 3, выхода промывочной среды 4 и расположенным на днище корпуса 1 дренажным штуцером 5. Внутри корпуса 1 расположен опорный фланец 6, на котором устанавливаются сменный картридж 7 с фильтрующими элементами 8, затем сверху картридж 7 фиксируется прижимной доской 9, все эти элементы скрепляются между собой при помощи болтов, при этом внутренняя полость корпуса 1 разделяется на две части - верхнюю, заполненную загрязненной средой, и нижнюю, заполненную чистой средой.

Выполнение картриджа 7 сменным дает возможность применения фильтрующих элементов 8 различной конструкции, в зависимости от требований к рабочим параметрам автоматического регенерируемого фильтра.

Корпус 10 сменного картриджа 7 представляет собой каркасную неразборную конструкцию, состоящую из соединенных между собой вертикальными силовыми стойками 11 верхней 12 и нижней 13 трубных решеток, в центральных сквозных отверстиях которых закреплена центральная труба 14. Нижний конец центральной трубы 14, закрепленный в нижней трубной решетке 13, соединен со штуцером выхода промывочной среды 4, на верхний конец трубы 14 установлена центральная втулка 15, являющаяся радиальной опорой скольжения для вала-коллектора 16. В прижимной доске 9, верхней 12 и нижней 13 трубных решетках выполнены соосные отверстия, расположенные по одной или нескольким концентрическим окружностям, в которых установлены фильтрующие элементы 8, при этом в прижимной доске 9 и верхней решетке 12 отверстия выполнены сквозными, а в нижней решетке 13 - глухими.

К верхней части корпуса присоединена крышка 17, на которой установлены опора привода 18 и мотор-редуктор 19, штуцер выхода воздуха 20. На корпусе 1 закреплен шкаф управления 21 автоматической промывкой фильтрующих элементов 8. На боковой поверхности корпуса 1 расположен смотровой технологический люк 22.

Вал-коллектор 16 включает в себя центральный ступенчатый вал 23, нижний полый участок 24, соединенный с отводами 25 и 26, образует коллектор, причем количество отводов соответствует числу концентрических окружностей, по которым расположены фильтрующие элементы 8. В отводы 25 и 26 установлены втулки 27 с буртиком на нижнем конце, выполненные из антифрикционного неметаллического материала, имеющие возможность скольжения по внутренней поверхности отводов. На наружной поверхности каждой втулки 27 между подкладными тарелками 28 расположена пружина сжатия 29, обеспечивающая плотный контакт каждой втулки 27 с торцовой поверхностью доски прижимной 9. При совмещении отверстий втулок 27 с отверстиями прижимной доски 9, совпадающими с отверстиями сменного картриджа 7, образуется общая полость, включающая в себя внутренние полости промываемых фильтрующих элементов 8, полость вала-коллектора 16, полость центральной трубы 14 и полость штуцера выхода промывочной среды 4.

Верхняя часть центрального ступенчатого вала 23 вала-коллектора 16 установлена в верхней радиальной опоре 30, расположенной в крышке 17 и соединенной с валом мотор-редуктора 19.

На верхнюю часть центрального ступенчатого вала 23 вала-коллектора 16 установлен узел позиционирования 31 регенерируемых фильтрующих элементов 8, представляющий собой звезду 32 с зубьями, расположение и количество которых определяется расположением и количеством фильтрующих элементов.

В опоре привода 18 расположен бесконтактный датчик положения 33, чувствительный элемент которого расположен в одной плоскости со звездой 32 и обращен к ее боковой поверхности.

На корпусе 1 расположены штуцеры 34 и 35 с датчиками давления, определяющими давление соответственно в полостях среды загрязненной и среды очищенной.

На штуцер выхода промывочной среды 4 устанавливается запорно-регулирующая арматура с электрическим приводом 36.

Автоматический регенерируемый фильтр работает следующим образом.

В процессе штатного режима фильтрования загрязненная среда под давлением поступает в полость корпуса 1 через штуцер входа среды загрязненной 2 и далее сверху вниз во внутренние полости фильтрующих элементов 8, при этом при постепенном заполнении полости корпуса 1 загрязненной средой через штуцер 20 удаляется воздух.

Загрязненная среда проходит через фильтрующие элементы 8 изнутри наружу, в чистую полость корпуса 1, освобождаясь от примесей. Очищенная среда отводится из корпуса 1 через штуцер выхода среды очищенной 3, при этом механические примеси остаются во внутренних полостях фильтрующих элементов 8.

С помощью смотрового технологического люка 22 производится контроль за состоянием герметичности в системе уплотнения вала-коллектора 16.

При загрязнении фильтрующих элементов 8 происходит увеличение перепада давления между входящей загрязненной средой и выходящей очищенной. При достижении заданного перепада давления, определяемого по показаниям датчиков, установленных на штуцерах 35 и 36, поступает сигнал, и мотор-редуктор 19 начинает вращать вал-коллектор 16, на котором установлен узел позиционирования 31.

Включается режим регенерации, который происходит следующим образом.

При совпадении положения вершины зуба звезды 32 с чувствительным элементом датчика положения 33 происходит остановка вала-коллектора 16, при этом совмещаются отверстия втулок 27 с отверстиями прижимной доски 9, совпадающими с отверстиями картриджа 7, образуется общая полость, включающая в себя внутренние полости промываемых фильтрующих элементов 8, полость вала-коллектора 16, полость центральной трубы 14 и полость штуцера выхода промывочной среды 4.

Далее при помощи электрического привода 36 открывается запорно-регулирующая арматура, установленная на штуцере выхода промывочной среды 4, и промывка фильтрующих элементов 8 осуществляется обратным током очищенной среды снаружи внутрь под действием разности давлений в полости очищенной среды и в полости регенерируемых фильтрующих элементов 8.

Количество промываемых фильтрующих элементов 8 одновременно соответствует числу отводов, соответствующим числу концентрических окружностей.

Регенерация всех фильтрующих элементов 8 осуществляется до тех пор, пока перепад давления не снизится до заданного уровня и фильтр не перейдет в штатный режим фильтрования.

При демонтаже для замены фильтрующих элементов прекращается подача загрязненной среды, остатки очищенной среды сливаются через штуцер дренажный 5. Затем снимается крышка 17 с валом-коллектором 16, который выходит из зацепления с втулкой 15, освобождаются болты, скреплявшие опорный фланец 6, картридж 7 и прижимную доску 9.

Картридж 7 вместе с прижимной доской 9 вынимается из корпуса 1. Использование сменного картриджа 7 позволяет оперативно и достаточно просто проводить замену отработанных фильтрующих элементов 8, а также при необходимости заменять их на фильтрующие элементы различной конструкции, в зависимости от требований к рабочим параметрам фильтра.

Преимуществами автоматического регенерируемого фильтра являются:

- возможность применения фильтрующих элементов различной конструкции, в зависимости от требований к рабочим параметрам фильтра;

- оптимальное использование внутреннего объема для достижения максимальной поверхности фильтрации, при минимальных габаритах и массы фильтра;

- автоматическая система управления позволяет производить регенерацию фильтрующих элементов без остановки процесса фильтрации;

- оригинальная конструкция с минимальной массой вращающихся деталей позволяет снизить нагрузку на детали и узлы фильтра, увеличивая их ресурс;

- малый расход рабочей среды на регенерацию фильтрующих элементов до 1% от общего объема;

- конструкция внутренних устройств обеспечивает удобство эксплуатации и обслуживания фильтра.

1. Автоматический регенерируемый фильтр, включающий корпус с присоединенными штуцерами входа среды загрязненной, выхода среды очищенной, выхода промывочной среды, дренажным штуцером, крышку с установленными на ней опорой привода и мотор-редуктором, штуцером выхода воздуха, вал-коллектор, включающий центральный ступенчатый вал, на котором расположен узел позиционирования, представляющий собой звезду с зубьями, расположенные внутри корпуса фильтрующие элементы с внутренней поверхностью фильтрации, отличающийся тем, что фильтрующие элементы расположены в сменном картридже, установленном на опорном фланце внутри корпуса и зафиксированном сверху прижимной доской, представляющем собой каркасную неразборную конструкцию, состоящую из соединенных между собой вертикальными силовыми стойками верхней и нижней трубных решеток, в центральных сквозных отверстиях которых закреплена центральная труба, нижний конец центральной трубы картриджа, закрепленный в нижней трубной решетке, соединен со штуцером выхода промывочной среды, на верхний конец центральной трубы установлена центральная втулка, являющаяся радиальной опорой скольжения для вала-коллектора, нижний полый участок которого соединен с отводами, причем количество отводов соответствует числу концентрических окружностей, по которым расположены фильтрующие элементы.

2. Автоматический регенерируемый фильтр по п. 1, отличающийся тем, что в прижимной доске, верхней и нижней трубных решетках картриджа выполнены соосные отверстия, расположенные по одной или нескольким концентрическим окружностям и в которых установлены фильтрующие элементы, при этом в прижимной доске и верхней решетке отверстия выполнены сквозными, а в нижней решетке - глухими.

3. Автоматический регенерируемый фильтр по п. 1, отличающийся тем, что в отводы установлены втулки с буртиком на нижнем конце, выполненные из антифрикционного неметаллического материала, имеющие возможность скольжения по внутренней поверхности отводов, при этом на наружной поверхности каждой втулки между подкладными тарелками расположена пружина сжатия, обеспечивающая плотный контакт каждой втулки с торцовой поверхностью доски прижимной.