Способ термохимической переработки редкометального сырья

Иллюстрации

Показать всеИзобретение относится к способу переработки редкометального сырья. Способ включает подготовку шихты в две стадии, на первой усредняют состав фосфатно-силикатного минерального сырья по содержанию основных компонентов. Затем добавляют в сырье фторид натрия и гранулируют в атмосфере воздуха при 800-850°С. На второй стадии гранулированный материал направляют в отражательную плавильную печь при температуре 1000-1200°С для ликвационной плавки материала. Гравитационно разделенные фосфатно-солевой и железосодержащий алюмосиликатный расплавы гранулируют и перерабатывают в целевые продукты путем кислотного разложения фосфатно-солевого расплава для получения редких земель и фосфатных удобрений и путем восстановительной углетермической плавки железосодержащего алюмосиликатного расплава для получения феррониобия и целевых продуктов в виде тяжелых металлов, после чего отходы переработки направляют в голову процесса. Техническим результатом является повышение эффективности преработки редкометального сырья путем разделения его фосфатных составляющих и железо-алюмосиликатных соединений с последующим извлечением редких земель, ниобия, тантала, циркония и других тяжелых металлов. 6 табл., 5 пр.

Реферат

Изобретение относится к металлургии цветных и редких металлов, более конкретно к способу термохимической переработки редкометального сырья, и может найти применение в промышленной технологии извлечения редких и редкоземельных металлов при переработке руды, содержащей фосфаты, силикаты, оксиды железа, глинистые минералы и их шламы.

Традиционная промышленная технология или система переработки комплексного фосфатно-редкометального (TR2O3, Nb, Та, Zr, Hf) и других типов природного и техногенного минерального сырья включает средства для механического обогащения (флотация, гравитация, магнитная сепарация) и химико-металлургических переделов (кислотных, щелочных, термических, экстракционных или сорбционных).

При механических методах получения редкометальных концентратов образуется большое количество отвальных твердых и жидких шламовых отходов, с которыми теряется до 40-50% редких металлов. При гидрометаллургических методах переработки концентратов (сернокислотном или щелочном) также образуется значительное количество твердых и жидких шламовых отходов в виде неразложившихся редкоземельных минералов (монацит, бастенезит и др.), которые направляются в отвалы (см. Химия и технология редких и рассеянных элементов. Ч.П. Под ред. К.А. Большакова. Ч. 2. М.: Высшая школа. 1976. С. 99-106).

Для снижения потерь целевых продуктов при извлечении из различных типов редкометального сырья используются термохимические методы и системы, связанные с плавлением рудной шихты. Приведем несколько примеров таких технологий.

Известен способ термохимической переработки редкометалльного сырья, включающий извлечение титана в «синтетические титанаты» из бедных титаномагнетитовых концентратов с использованием 2-3 стадиальной термохимической плавки в восстановительных условиях в типовой рудотермической печи (см. Резниченко В.А., Шабалин Л.И. Титаномагнетиты. Месторождения, металлургия, химическая технология. - М.: Наука, 1986. С. 293).

Недостатком указанного способа извлечения титана является сравнительно высокие энергозатраты на плавление сырья при высоких температурах (1550-1650°С).

Известен способ термохимической переработки редкометального сырья, включающий подготовку и переработку шихты в рудотермической печи с последующим извлечением из продуктов плавки концентратов целевых продуктов (см. Садыков А.О. «Комплексная переработка свинцовых шламов медного производства» в Сб. материалов У111 Международной конференции «Ресурсовоспроизводящие, малоотходные и природоохранные технологии освоения недр», г. Таллин, Эстония, 14-18 сентября 2009).

Особенностью известного способа является использование сульфатно-натриевой термохимической восстановительной плавки свинцовых шламов медного производства в рудотермической печи. При плавке шламов с 20-30% раствором сульфата натрия и 4-6% расходом кокса при температуре 1100-1150°С получают черновой свинец (60-65%), натриевый шлак (28-30%) и возгоны (2-5%). При этом в плаве чернового свинца концентрируется значительное количество осмия, а также других ценных металлов. В натриевом шлаке в значительном количестве концентрируется рений и другие менее ценные элементы. Последующее извлечение рения и осмия из указанных продуктов переработки осуществляется с использованием кислотных методов.

Наиболее близким техническим решением является система, реализующая способ термохимической переработки редкометального сырья, включающий подготовку шихты, ликвационную плавку в рудотермической печи и термохимическую переработку ликвантов в целевые продукты (патент РФ №110735, опубл. 27.11.2011 - прототип).

Особенностью известного технического решения является то, что подготовку шихты осуществляют путем помола и смешивания шихты с добавками флюсов в виде галоидов щелочных металлов, термообработку шихты осуществляют в рудотермической печи, выполненной в виде индукционной тигельной печи на рабочую температуру 1000-1300°С, выпуск из тигельной печи промежуточных продуктов обогащения в виде ликвантов расслоенного расплава осуществляют через донное и боковое отверстия, а извлечение концентратов целевых продуктов выполняют путем вторичной термохимической или химической переработки ликвантов расслоенного расплава.

Недостатком известного технического решения является то, что эффективность способа термохимической переработки редкометального сырья снижается из-за отрицательного влияния на процесс ликвационной плавки оксидов алюминия, железа, кремния, редких земель и влияние на процесс термохимической переработки массового соотношения в исходной шихте составляющих компонентов P2O5: SiO2: Fe2O3. Кроме того, используемая в известном способе индукционная тигельная печь работает с недостаточной производительностью и избыточной нагрузкой, поскольку в одном аппарате происходит удаление из шихты летучих компонентов, обезвоживание, декарбонизация минералов и ликвационная плавка.

Техническим результатом изобретения является повышение эффективности способа преработки редкометального сырья путем разделения его фосфатных составляющих и железо-алюмосиликатных соединений с последующим извлечением из них при минимальных потерях целевых продуктов в виде редких земель, ниобия, тантала, циркония и других тяжелых металлов.

Указанный технический результат достигается тем, что в способе преработки редкометального сырья, включающем подготовку шихты, ликвационную плавку в рудотермической печи и термохимическую переработку ликвантов в целевые продукты, согласно изобретению, подготовку шихты проводят в две стадии, на первой усредняют состав фосфатно-силикатного минерального сырья до содержания основных компонентов, добавляют в сырье фторид натрия в диапазоне 6-20 масс. % и гранулируют шихтовый материал во вращающейся обжиговой барабанной печи в атмосфере воздуха при рабочей температуре 800-850°С, на второй стадии гранулированный шихтовый материал направляют в отражательную плавильную печь при рабочей температуре 1000-1200°С для ликвационной плавки материала; гравитационно разделенные фосфатно-солевой и железосодержащий алюмосиликатный расплавы выпускают из плавильной печи, гранулируют и перерабатывают в целевые продукты путем кислотного разложения фосфатно-солевого расплава для получения редких земель и фосфатных удобрений и путем восстановительной углетермической плавки железосодержащего алюмосиликатного расплава для получения феррониобия и целевых продуктов в виде тяжелых металлов, после чего отходы переработки направляют в голову процесса.

Согласно изобретению исходную богатую и бедную руду подвергают классификации на грохоте на две фракции: 0-2 мм и крупнее 2 мм. Фракцию крупнее 2 мм подвергают дроблению в щековой дробилке до классов меньше 2 мм и объединяют с фракцией 0-2 мм, выделенной на грохотах. Богатые и бедные руды накапливают в бункерах-дозаторах, откуда по ленточному транспортеру направляют в промежуточный бункер-дозатор и затем в шнековый смеситель. В головную часть шнекового смесителя из бункера-дозатора вводят солевую добавку в количестве 6-20% от массы руды, в качестве которой используют фторид натрия технический с содержанием, масс. %: NaF - 75, SiO2 - 21, CaO - 1-2, Na2SiF - 6. Из шнекового смесителя смесь руды с фторидом натрия подают на доизмельчение в шаровую мельницу до фракции - 74 мкм, где осуществляют окончательное усреднение шихты. Шихту с влажностью 10-12% подают на тарельчатый гранулятор и получают гранулированный материал с размером гранул 5-20 мм. При этом в фосфатно-силикатном сырье с добавкой фторида натрия уменьшают содержание P2O5 по сравнению с рядовыми рудами с 10-15% до 6 - 8% масс, для бедных руд.

Гранулированую шихту с влажностью 10-12% подают во вращающуюся печь, в которой обжиг ведут при температуре 800-850°С. Обожженные гранулы в горячем виде через питатель-дозатор бункерного типа подают в плавильный аппарат. Засыпка гранул происходит вдоль стенки плавильного аппарата так, чтобы они сформировали откосы, на которых при температуре 1100-1200°С осуществляют процесс плавления с образованием двух несмешивающихся расплавов: фосфатно-солевого и железо алюмосиликатного. Двухфазный гетерогенный расплав по поду печи перетекает через бортик в обогреваемый до 1150-1250°С копильник, в котором происходит его отстаивание и гравитационное разделение несмешивающихся расплавов на два жидких слоя и усреднение их состава. Разделение расплавов происходит в соответствии с их плотностью: нижний более тяжелый фосфатно-солевой расплав, а верхний менее тяжелый железо-алюмосиликатный, при этом до 4-5% частиц расплавов проникают в каждый из расплавов.

Таким образом, процесс осуществляется в две стадии (дуплекс - процесс): спекание шихты при температуре 800-850°С и ликвационная плавка при 1100-1200°С. На первой стадии происходит сушка шихты, ее обезвоживание, разложение карбонатных и глинистых минералов, удаление органики. В этом же интервале температур происходит выплавление легкоплавких фосфатно-солевых и силикатно-солевых эвтектик, которые образуются за счет реакций взаимодействия между фосфатными, силикатными и солевыми компонентами, входящими в состав шихты. Образующиеся эвтектические расплавы цементируют твердые фазы с образованием гранулированного материала.

Температурный интервал обжига по данным экспериментальных исследований в системе Cas(PO4)3F - NaF и LaPO4 - NaF лимитируется тем, что в составе шихты появление расплава за счет реакции взаимодействия фосфатов с фторидом натрия происходит при температуре 770-780°С, а появление расплавов при взаимодействии кремнезема и NaF происходит при температуре 980-990°С. В более сложных тройных и многокомпонентных природных системах, в которых принимают участие оксиды кальция, магния, железа, щелочей, именно в интервале 800-900°С происходит появление жидкоплавких эвтектических расплавов, вызывающих спекание шихты. При увеличении температуры до 1000-1100°С происходит расплавление шихты, что недопустимо по условиям получения обожженного гранулированного материала. Соответственно, чтобы вращающаяся печь работала в стабильных условиях без образования настылей и подплавов оптимальная температура обжига должна находиться в интервале 800-850°С, что обеспечивает получение на выходе из печи гранулированного материала, который в горячем виде направляется непосредственно в отражательную плавильную печь через бункерное устройство, расположенное на крышке печи.

На второй стадии в отражательной плавильной печи происходит ликвационная плавка с образованием двух несмешивающихся расплавов. Нижняя температура плавки, равная 1100°С, определяется начальной температурой образования двух несмешивающихся расплавов. Верхняя температура плавки, равная 1200°С, определяется тем, что выше 1200°С над фосфатно-солевыми расплавами повышается давление паров солевых компонентов. По данным экспериментальных исследований в системе Cas(PO4)3F - NaF до 1250°С давление насыщенного пара не превышает 0,5-1,0 мм рт.ст. При данных условиях отражательная печь работает в режиме плавильного аппарата. Плавка гранулированного материала происходит в спокойных условиях на боковых откосах. Образующиеся гетерогенные расплавы не перемешиваются и перетекают в копильник, где происходит их отстаивание и разделение по плотности: нижний расплав - фосфатно-солевой и верхний расплав - железо-алюмосиликатный. Выпуск расплавов из копильника осуществляют последовательно через две летки, расположенные на разных уровнях. Вначале выпускают верхний - железо-алюмосиликатный расплав, затем - нижний - фосфатно-солевой. Часть расплава оставляют в копильнике, на поверхность которого из плавильного аппарата перетекает новая порция гетерогенного расплава.

Расход фторида натрия для ликвационной плавки находится в пределах 6-20 масс. %. Нижний предел определяется тем, что при расходе фторида натрия меньше масс. % температура плавления шихтового материала увеличивается выше 1200°С. Расход фторида натрия 20% достаточен для ликвационной плавки любых типов сырья в интервале температур 1100-1200°С. Расход фторида натрия больше 20% ни технологически, ни экономически не оправдан.

Железо-алюмосиликатный расплав гранулируют на выпускном желобе струей воды, обезвоживают и дробят до фракции 0-1 мм. Раздробленный шлак методами гравитационного обогащения разделяется на две фракции: одну, содержащую включения фосфатно-солевого расплава, и вторую, очищенную от включений фосфатно-солевого расплава. Как указывалось, фракцию, содержащую включения фосфатно-солевого расплава, направляют в питатель-дозатор бункерного типа для плавки вместе с гранулированной шихтой. Вода отстаивается и возвращается на гранулирование шлака. Шламы направляют в шнековый смеситель для приготовления шихты. Фракцию, очищенную от включений фосфатно-солевого расплава, перерабатывают известными методами на феррониобий и другие ниобийсодержащие продукты.

Фосфатно-солевой расплав гранулируют на выпускном желобе струей воды. Гранулированный продукт обезвоживают и перерабатывают известными сернокислотным или азотнокислотным методами с получением удобрительных фосфатов и концентрата редких земель. Образующиеся после разложения фосфатно-солевого продукта шламы и капельки железо-алюмосиликатного шлака сгущают и направляют в питатель-дозатор бункерного типа для плавки вместе с гранулированной шихтой. Вода отстаивается и возвращается на гранулирование шлака. Шламы направляют в шнековый смеситель для приготовления шихты.

По предложеному способу практически отсутствуют потери ценных компонентов и достигается высокое их извлечение в соответствующие расплавы. Примеры, подтверждающие эффективность способа преработки редкометального сырья, в целом, и процесса ликвационной плавки, в частности, приведены в приведенных ниже примерах реализации способа (см. таблицы 1-6). Режимы преработки редкометального сырья в сооветствии с предложенным способом указаны выше.

Для осуществления предложенного способа могут быть использованы руды различных месторождений редкометального сырья и отходы их переработки. Преимущественным объектом применения предложенного способа могут быть редкометальные руды коры выветривания Томторского, Белозиминского, Бошетагнинского, Чуктуконского и других аналогичных месторождений и отходы их переработки. Промышленные руды могут быть представлены различными типами: монацит - пирохлоровыми, которые богаты по содержанию ниобия, и редких земель, каолинит - крандаллитовыми - бедными по содержанию ниобия и редких земель, но богатыми по содержанию оксидов алюминия и кремния, апатит-пирохлоровыми и другими типами руд. В составе указанных руд обычно присутствуют монацит, апатит, пирохлор, крандаллит, каолинит, оксиды и гидрооксиды железа, марганца, глинистые и шламовые образования.

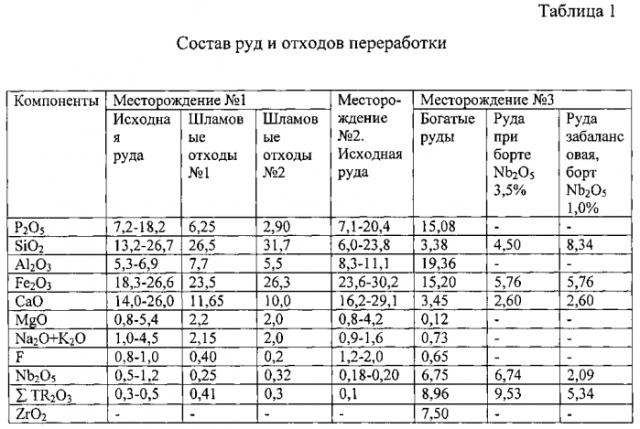

Для подтверждения эффективности предложенного способа в таблице 1 приведены данные по анализу состава руд и отходов переработки, включающих оксиды фосфора, кремния, алюминия, железа, редких земель, ниобия, циркония, кальция, магния, натрия, калия и фтора. В качестве солевой добавки, повышающей эффективность процесса ликвационной плавки, использованы фторид натрия и смесь фторида натрия и кремнефторида натрия. В составе фторида натрия содержатся, масс. %: SiO2 21-22; СаО 1,0-1,5; Na2O 55-57; F 34-35.

В приведенных ниже примерах (примеры 1-5) реализации предложенного способа указано содержание основных и редкометальных компонентов в несмешивающихся расплавах и данные о степени извлечения этих компонентов (см табл. 2-6).

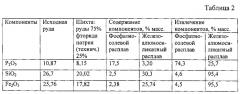

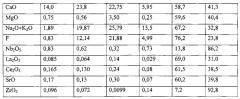

Пример 1. В таблице 2 приведено содержание основных и редкометальных компонентов в фосфатно-солевом и железо-алюмосиликатном расплавах, а также данные об их извлечении при ликвационной плавке руды месторождения №1. Условия плавки: температура 1100°С, длительность плавки - 1 час.

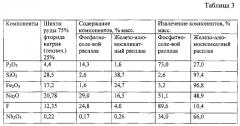

Пример 2. В таблице 3 приведено содержание основных и редких компонентов в фосфатно-солевом и железо-алюмосиликатном расплавах, а также данные об их извлечении при ликвационной плавке шламов №1. Условия плавки: температура 1000°С, продолжительность 1 час.

Пример 3. В таблице 4 приведено содержание основных и редких компонентов в фосфатно-солевом и железо-алюмосиликатном расплавах, а также данные об их извлечении при ликвационной плавке шламов №1. Условия плавки: температура 1100°С, продолжительность 1 час.

Пример 4. В таблице 5 приведено содержание основных и редких компонентов в фосфатно-солевом и железо-алюмосиликатном расплавах, а также данные об их извлечении при ликвационной плавке руды месторождения №2. Условия плавки: температура 1200°С, продолжительность 1 час.

Пример 5. В таблице 6 приведено содержание основных и редких компонентов в фосфатно-солевом и железо-алюмосиликатном расплавах, а также данные об их извлечении при ликвационной плавке шламов №2. Условия плавки: температура 1200°С, продолжительность 1 час.

Таким образом данные, приведенные в таблицах 1-6 в соответствии с примерами 1-5, подтверждают достижение технического результата, связанного с повышением эффективности способа преработки редкометального сырья путем разделения его фосфатных составляющих и железо-алюмосиликатных соединений с последующим извлечением из них при минимальных потерях целевых продуктов в виде редких земель, ниобия, тантала, циркония и других тяжелых металлов.

Именно проведение подготовки шихты в две указанные стадии: усреднение на первой сталии состава фосфатно-силикатного минерального сырья до содержания основных компонентов; добавление в сырье фторида натрия в указанных количествах, и гранулирование шихтового материала во вращающейся обжиговой барабанной печи при указанной температуре. Для второй стадии характерно направление гранулированного шихтового материала, в отражательную плавильную печь при более высокой температуре, при которой происходит ликвационная плавка сырья и гравитационное разделение фосфатно-солевого и железосодержащего алюмосиликатного расплавов. После выпуска расплавов из плавильной печи осуществляют их перерабатку в целевые продукты известными методами для получения редких земель, фосфатных удобрений, феррониобия и других целевых продуктов в виде тяжелых металлов.

Способ переработки редкометального фосфатно-силикатного минерального сырья, включающий подготовку шихты, ликвационную плавку и термохимическую переработку ликвантов в целевые продукты, отличающийся тем, что подготовку шихты проводят путем усреднения состава фосфатно-силикатного минерального сырья по содержанию основных компонентов, перед ликвационной плавкой добавляют в сырье фторид натрия в количестве 6-20 мас.% и гранулируют шихту во вращающейся обжиговой барабанной печи в атмосфере воздуха при температуре 800-850°С, ликвационную плавку гранулированной шихты ведут в отражательной плавильной печи при температуре 1000-1200°С с последующим гравитационным разделением фосфатно-солевого и железосодержащего алюмосиликатного расплавов, которые выпускают из плавильной печи, гранулируют и перерабатывают в целевые продукты путем кислотного разложения фосфатно-солевого расплава с получением редкоземельных металлов и фосфатных удобрений и путем восстановительной углетермической плавки железосодержащего алюмосиликатного расплава с получением феррониобия и целевых продуктов в виде тяжелых металлов, при этом отходы переработки направляют на стадию подготовки шихты в начале процесса.