Способ работы поршневой машины и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области машин объемного действия поршневого типа. Способ заключается в том, что при возвратно-поступательном движении поршня происходит всасывание, сжатие и нагнетание газа потребителю с одновременным сжатием смазочно-охлаждающей жидкости в картере машины при ходе поршня вниз и ее подача в зазор между поршнем и цилиндром через питающие круговые щели в цилиндре и в сам цилиндр в конце хода всасывания и начале хода сжатия. В конце хода поршня вверх соединяют картер машины с атмосферой. Машина состоит из цилиндра 1 с установленным в нем с зазором поршнем 2 с механизмом движения, размещенным в частично заполненной смазочно-охлаждающей жидкостью 6 полости 7 картера 8. В цилиндр 1 запрессованы втулки 9, 10 и 11, которые при контакте образуют своими шероховатыми торцовыми поверхностями питающие круговые щели 12. Наружная окружность щелей 12 соединена с полостью 7 через обратный самодействующий клапан 13 и канал 14, подсоединенные к картеру 8 ниже уровня 15 жидкости. Цилиндр 1 имеет сквозное отверстие 29, которое служит для соединения свободной от жидкости полости 7 картера 8 с атмосферой при положении поршня 2 в верхней мертвой точке. Изобретение обладает высоким ресурсом безостановочной работы, высокой экономичностью. 2 н. и 7 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области машин объемного действия поршневого типа и может быть использовано при создании поршневых машин, обладающих высоким ресурсом безостановочной работы, высокой экономичностью и обладающих возможностью сжимать чистые газы.

Известен способ работы поршневой машины, заключающийся во всасывании газа в рабочую полость цилиндра, его сжатии и нагнетании потребителю, происходящих за счет возвратно-поступательного движения поршня в цилиндре, и подаче смазочно-охлаждающей жидкости под давлением в цилиндр через круговые щели (см., например, авторское свидетельство СССР №1780369, кл. F04B 39/06 по заявке №4213228, приоритет от 12.01.1987, зарегистрировано в Госреестре изобретений СССР 8.08.1992 г. ).

Наиболее близким к заявляемому изобретению является способ работы поршневой машины, заключающийся во всасывании газа в рабочую полость цилиндра, его сжатии и нагнетании потребителю, происходящих за счет возвратно-поступательного движения поршня в цилиндре, и в подаче жидкой смазочно-охлаждающей среды из картера машины под давлением в зазор между поршнем и цилиндром и в рабочую полость цилиндра через круговую питающую щель или через несколько щелей в гильзе цилиндра (см. Авторское свидетельство СССР №1639173, кл. F04B 31/00; F04B 39/02, по заявке №4337178, приоритет от 9.11.1987 г., зарегистрировано в Госреестре изобретений СССР 1.12.1990 г. ).

К недостатку известных способов следует отнести низкий коэффициент подачи компрессора, который связан с наличием протяженного канала от рабочей камеры цилиндра до устройства, служащего для подсоса жидкости из полости картера, который является дополнительным мертвым объемом цилиндра, ухудшающим подачу компрессора и снижающим его КПД. Подача жидкости на протяжении всего хода сжатия-нагнетания приводит к ее избытку, в связи с чем она скапливается над поршнем, что может привести к гидроудару или попаданию большого количества жидкости в сжимаемый газ через нагнетательный клапан.

Кроме того, подсос жидкости из картера происходит при перепаде давления, который не может быть больше разности между давлением во всасывающем патрубке и давлением в рабочей полости цилиндра, и который для нормально работающего компрессора стараются снизить, в связи с чем оно не превышает 0,2-0,4 бар в момент наибольшей скорости поршня, что ограничивает саму возможность подачи жидкости к питающим щелям, особенно при ее высокой вязкости и большом расстоянии от жидкости, находящейся в картере, до клапанной плиты компрессора.

Вышеперечисленные недостатки сужают область применения известных способов и приводят к снижению коэффициента подачи и КПД компрессора, а также к загрязнению сжимаемого газа жидкой смазкой и существованию угрозы гидроудара, т.е., по существу, - к снижению эффективности использования поршневого компрессора.

Задачей изобретения является повышение эффективности использования компрессора.

Указанная задача реализуется тем, что при осуществлении способа работы поршневой машины, заключающегося во всасывании газа в рабочую полость цилиндра, его сжатии и нагнетании потребителю, происходящих за счет возвратно-поступательного движения поршня в цилиндре, и в подаче жидкой смазочно-охлаждающей среды из картера машины под давлением в зазор между поршнем и цилиндром и в рабочую полость цилиндра через круговую питающую щель, или несколько щелей в гильзе цилиндра, согласно предложенному техническому решению подачу жидкости в рабочую полость цилиндра осуществляют в конце процесса всасывания - начале процесса сжатия, причем при положении поршня в верхней мертвой точке картер машины соединяют с областью пониженного давления.

В поршневой машине для реализации предложенного способа, состоящей из цилиндра с установленным в нем с зазором поршнем, соединенным с механизмом возвратно-поступательного движения, размещенным в частично заполненной смазочно-охлаждающей жидкостью полости картера, причем цилиндр имеет, по крайней мере, одну питающую круговую щель, или несколько щелей, наружная окружность которых соединена с картером ниже уровня жидкости через обратный самодействующий клапан и канал, а также всасывающие и нагнетательные клапаны, соединенные с рабочей камерой цилиндра и, соответственно, с линиями всасывания и нагнетания, согласно предложенному техническому решению свободная от жидкости полость картера сообщена с областью пониженного давления при положении поршня в верхней мертвой точке, а круговая щель, или щели, самые близкие к верхней мертвой точке положения поршня при использовании нескольких щелей, отстоит от плоскости днища поршня, находящегося в положении нижней мертвой точки, на расстоянии, при котором в конце хода всасывания - начале хода сжатия поршня в цилиндре имеет место давление, равное давлению всасывания.

При этом устройство, сообщающее свободную от жидкости полость картера с областью пониженного давления при положении поршня в верхней мертвой точке, может быть выполнено в виде отверстия.

Кроме того, сообщение свободной от жидкости полости картера с областью пониженного давления при положении поршня в верхней мертвой точке, может быть выполнено через обратный самодействующий клапан, установленный в теле картера выше уровня жидкости, и при этом полость картера дополнительно соединена с областью пониженного давления через клапан предельного давления.

Часть канала, соединяющего полость картера ниже уровня смазочно-охлаждающей жидкости с питающей щелью, может быть снабжена теплообменником, а другая часть может быть выполнена из эластичного упругого материала.

Между обратным самодействующим клапаном, соединяющим полость картера ниже уровня смазочно-охлаждающей жидкости с наружной окружностью питающей щели, и этой щелью может быть установлен золотник с переменным проходным сечением, управляющий элемент которого выполнен в виде подпружиненного поршня, размещенного в цилиндре, который соединен с линией нагнетания машины, а сам управляющий элемент может быть выполнен в виде поршня и снабжен, по крайней мере, одним фрикционным уплотнительным кольцом.

На наружной поверхности поршня могут быть выполнены канавки, а на днище поршня - круговая фаска.

Сущность изобретения поясняется чертежами.

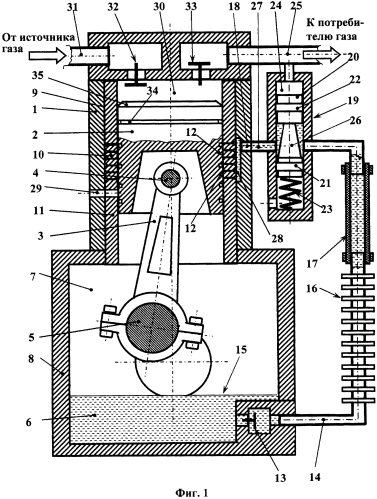

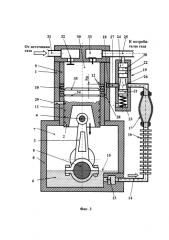

На фиг. 1 схематично показано сечение поршневого компрессора плоскостью, параллельной оси цилиндра и перпендикулярной оси коленчатого вала.

На фиг. 2 и 3 показано этот же сечение компрессора при положении поршня в верхней (фиг. 2) и нижней (фиг. 3) мертвых точках.

На фиг. 4 показаны индикаторные диаграммы рабочей полости цилиндра и полости картера, а на фиг. 5 - сечение компрессора с вариантом установки обратных клапанов в теле картера.

Поршневая машина для реализации предложенного способа (фиг. 1-3) состоит из цилиндра 1 с установленным в нем с зазором поршнем 2, соединенным с механизмом возвратно-поступательного движения, содержащим шатун 3 с пальцем 4 и коленчатый вал 5, и размещенным в частично заполненной смазочно-охлаждающей жидкостью 6 полости 7 картера 8.

В цилиндр 1 запрессованы втулки 9, 10 и 11, которые при контакте образуют своими шероховатыми торцовыми поверхностями питающие круговые щели 12. Наружная окружность щелей 12 соединена с источником смазочно-охлаждающей жидкости 6, в качестве которого используется нижняя часть полости 7, через обратный самодействующий клапан 13 и канал 14, которые подсоединены к картеру 8 ниже уровня 15 смазочно-охлаждающей жидкости.

Круговая щель 12, самая близкая к верхней мертвой точке положения поршня, отстоит от плоскости днища поршня, находящегося в положении нижней мертвой точки, на расстоянии Sp (фиг. 3), при котором в конце хода всасывания - начале хода сжатия поршня в цилиндре имеет место давление, равное давлению всасывания.

Часть канала 14 снабжена теплообменником 16, а другая часть 17 выполнена из эластичного упругого материала (например - маслостойкой резины) и подсоединена к отверстию 18 в цилиндре 1 через золотник 19 с переменным проходным сечением.

Золотник 19 установлен между обратным самодействующим клапаном 13 и щелями 12, содержит управляющий элемент 20, выполненный в виде поршня с фрикционными уплотнительными кольцами 21 и 22, подпружинен пружиной 23 и размещен с возможностью перемещения вдоль оси в цилиндре 24, который соединен с линией нагнетания 25. Управляющий элемент 20 имеет переменный диаметр в виде усеченного конуса 26, зона действия которого находится в пределах оси канала 14 и оси канала 27. Этот канал соединяет поток жидкости, проходящей через золотник 19 через отверстие 18 с пазом 28, распределяющим поток жидкости 6 по щелям 12, образованным торцами втулок 8, 9 и 10. Эти втулки имеют на своей внешней цилиндрической поверхности фаски, дающие возможность жидкости равномерно распределяться по всему периметру щелей.

Цилиндр 1 имеет сквозное отверстие 29, которое служит для соединения свободной от жидкости полости 7 картера 8 с областью пониженного давления (в данном примере - с атмосферой) при положении поршня 2 в верхней мертвой точке. Рабочая полость 30 цилиндра 1 соединена с линией всасывания 31 через клапан 32, и с линией нагнетания 25 через клапан 33. На наружной поверхности поршня 2 выполнены канавки 34, а на его днище - фаска 35.

В том случае, если в качестве устройства, соединяющего свободную от жидкости полость 7 картера 8 с областью пониженного давления при положении поршня 2 в верхней мертвой точке, используется обратный самодействующий клапан 36 (фиг. 5), последний располагается на теле кратера 8 в любом месте, которое находится выше уровня 15 жидкости 6. При этом в картере 8 аналогичным образом установлен клапан предельного давления 37, соединяющий полость 7 картера 8 с атмосферой при превышении давления в полости 7 выше установленного.

На фиг. 4 изображены индикаторные диаграммы надпоршневой рабочей полости 30 (линия A30-B30-C30-D30-A30), подпоршневой полости 7 (линия A7-B7-C7-D7-A7), и приняты также следующие обозначения: РВ и РН - соответственно давление всасывания и нагнетания газа, ВМТ и НМТ - соответственно верхняя и нижняя мертвые точки положения поршня 2, Sh - полный ход поршня 2, Sp - ход поршня 2 в конце процесса всасывания (линия Y-C30) и в начале хода сжатия (C30-Z), когда давление в полости 30 ниже или близко к давлению всасывания РВ.

Способ работы поршневой машины осуществляется следующим образом (фиг. 1-4).

При возвратно-поступательном движении поршня 2 изменяется объем полости 30, в результате чего газ всасывается через линию всасывания 31 и открытый всасывающий клапан 32 (поршень 2 идет вниз, объем полости 30 увеличивается, клапан 33 закрыт), а затем сжимается и нагнетается потребителю через открытый клапан 33 и линию нагнетания 25 (поршень 2 идет вверх, объем полости 30 уменьшается, клапан 32 закрыт).

При ходе поршня 2 вверх (фиг. 2) объем полости 7 увеличивается и давление в ней падает ниже давления всасывания РВ (линия А7-В7 на фиг. 4), что приводит к закрытию клапана 13. При подходе поршня 2 к ВМТ он своей боковой поверхностью открывает отверстие 29, сообщая полость 7 с областью пониженного давления (в данном примере - с атмосферой), и давление в полости 7 сравнивается с атмосферным давлением в точке С7 (положение поршня 2 в ВМТ).

При ходе поршня 2 вниз (фиг. 3) он сначала отсекает отверстие 2 от атмосферы (точка С7′), а затем начинает сжимать газ в полости 7 (линия C7′-D7). В точке D7 открывается клапан 13 (сжатый газ полости 7 давит на жидкость 6), и жидкость начинает поступать по каналу 14 сначала в теплообменник 16, а затем через часть канала 17, золотник 19, канал 27 и отверстие 18 - в паз 28, откуда она растекается по наружным фаскам втулок 10 вокруг щелей 12 и проникает через эти щели в зазор между поршнем 2 и зеркалом цилиндра 1, которое образовано внутренними цилиндрическими поверхностями втулок 9, 10 и 11.

Поскольку расход жидкости в зазор между поршнем 2 и зеркалом цилиндра 1 мал, избыток жидкости, двигающейся по каналу 14, приводит к «раздуванию» части канала 17, которая выполнена из эластичного упругого материала и которая начинает выполнять функцию аккумулятора давления.

Расход жидкости через канал 14 определяется величиной давления газа в полости 7 и, соответственно, жидкости 6, и сопротивлением всей гидравлической системы подачи жидкости в зазор между поршнем 2 и зеркалом цилиндра 1, а именно - сопротивлением щели золотника 19, которая образована внутренней поверхностью цилиндра 24 и поверхностью конуса 26, и сопротивлением щелей 12, а также сопротивлением самого зазора между наружной поверхностью поршня 2 и зеркалом цилиндра 1. Сопротивлением каналов 14, 27, отверстия 8 и паза 28 можно пренебречь.

Все вышеперечисленные гидравлические сопротивления имеют постоянную величину, кроме сопротивления щели золотника 19. Эта щель регулируется автоматически в зависимости от давления нагнетания, которое имеет место в линии нагнетания 25. Чем выше это давление, тем больше перепад давления на управляющем элементе 20 золотника 19 и тем на большую величину сжимается пружина 23 под действием элемента 20, который выполнен в виде поршня, и воспринимает давление нагнетания из линии 25, и тем ниже опускается управляющий элемент 20. При этом увеличение давления нагнетания приводит к снижению гидравлического сопротивления золотника 19 в связи с тем, что управляющий элемент 20 имеет переменное сечение (конус 26), которое увеличивается при движении элемента 20 вниз из-за увеличения давления нагнетания. Таким образом, чем выше давление нагнетаемого газа, тем ниже гидравлическое сопротивление золотника 19, и тем больше жидкости попадает в зазор между поршнем 2 и зеркалом цилиндра 1.

В конце хода поршня 2 вниз его боковая поверхность вскрывает часть щелей 12 (именно этот момент показан на фиг. 2), и жидкость через эти щели поступает в полость 30, растекаясь по днищу поршня 2 и стекая в объем его фаски 35. В связи с тем, что при этом общее сопротивление системы подвода жидкости падает (исчезло сопротивление зазора между поршнем 2 и зеркалом цилиндра 1 в зоне расстояния Sp), ее расход увеличивается, чему способствует и низкое давление в полости 30 - ниже атмосферного, точка Y на фиг. 4. Увеличение этого расхода жидкости компенсируется сжатием упругого участка канала 17. Наличие этого участка 17 с его функцией аккумулятора давления жидкости определяет пологий характер линии D7-A7 на фиг. 4.

В начале хода поршня 2 вверх в течение пути Sp расход жидкости через щели 12 непосредственно в полость 30 некоторое время продолжается, т.к. давление в полости 30 пока еще ниже атмосферного (линия С30-Z на фиг. 4), а сжимающий под действием упругих сил свой объем участок 17 поддерживает давление в канале 14, чем достигается достаточный для течения жидкости перепад давления, и жидкость натекает как в фаску 35, так и в канавки 34.

Затем цикл работы повторяется

В течение всего движения поршня 2 вверх жидкость из объема фаски 35 выдавливается сжимаемым газом в зазор между поршнем 2 и зеркалом цилиндра 1, предотвращая утечки газа из полости 30 и обеспечивая постоянное присутствие жидкости в упомянутом зазоре. Чем выше давление нагнетания газа, тем больше жидкости попадает в объем фаски 35 благодаря работе золотника 19. Постоянному наличию жидкости в зазоре между поршнем 2 и зеркалом цилиндра 1 способствует и наличие на поверхности поршня канавок 34, которые заполняются вытекающей из щелей 12 жидкостью.

Такими образом, происходит «круговорот» жидкости в системе смазки и охлаждения цилиндропоршневой группы, т.к. жидкость из зазора между поршнем 2 и цилиндром 1 стекает в картер 8, откуда она вновь, пройдя теплообменник 16, и отдав в нем теплоту, полученную при прохождении зазора цилиндропоршневой группы, в окружающую среду, вновь направляется в этот зазор.

Фрикционные кольца 21 и 22 выполняют одновременно две функции - уплотнения зазора между цилиндрическими поверхностями управляющего элемента 20 и цилиндра 24 и функцию фрикционного тормоза, не дающего возможности управляющему элементу 20 колебаться в связи с колебаниями давления в нагнетательной линии 25. В качестве таких колец могут быть использованы, например, кольца из эластомеров, посаженные в цилиндр 24 с натягом по диаметру.

Поршневая машина, изображенная на фиг. 5, работает аналогично вышеописанной конструкции. При ходе поршня 2 вверх, когда давление в полости 7 падет ниже атмосферного, клапан 36 открывается и полость 7 соединяется с атмосферой. При ходе поршня 2 вниз в полости 7 создается повышенное давление и жидкость 6 течет в сторону щелей 12. Однако в этой конструкции допускается повышенное давление в полости 7 картера 8. Это может понадобиться для увеличения количества жидкости, подаваемой в зазор между поршнем 2 и зеркалом цилиндра 1 и в зону полости 30 над поршнем 2 в положении поршня в НМТ, когда внутренняя часть верхних щелей 12 вскрывается в полость 30. Такая работа может быть актуальной при сжатии газа до высокого давления. В этом случае при пуске компрессора сжимаемый газ сначала прорывается через зазор между поршнем и цилиндром, повышая количество газа в полости 7 во время хода поршня 2 вверх. Соответственно, давление в полости 7 окажется выше атмосферного давления при положении поршня 2 в ВМТ, и клапан 36 «запрет» газ в полости 7. Тогда при ходе поршня 2 вниз при уменьшении объема полости 7 давление в ней повысится гораздо сильнее, чем если бы давление в этой полости при положении поршня в ВМТ было бы равно атмосферному. Это приведет к большему расходу жидкости через клапан 13 в канал 14 и далее в зазор между поршнем 2 и цилиндром 1 и зону Sp над поршнем 2, что, в свою очередь, будет способствовать лучшему уплотнению зазора и уменьшению утечек газа. В том случае, если давление газа при уменьшении объема полости 7 при ходе поршня 2 вниз окажется больше установленного, заложенного в конструкцию и режим работы машины, его избыток будет сброшен в атмосферу через клапан предельного давления 37.

Таким образом, в предложенном способе работы поршневой машины и в реализующих его вариантах устройства отсутствуют конструктивные и режимные параметры, которые могли бы привести к увеличению мертвого пространства и снижению коэффициента подачи и КПД. Практически жидкость, подаваемая к цилиндропоршневой группе, не может в заметном количестве попадать в сжимаемый газ и приводить к его загрязнению, а также к угрозе гидроудара. В то же время, в предложенной конструкции циркуляция жидкости в системе смазки и охлаждения гарантирована в широком диапазоне вязкости реально используемых для смазки трущихся поверхностей жидкостей, т.к. отсутствует наиболее «капризный» для жидкостей процесс всасывания (жидкость сама натекает в картер 8), а подача жидкости осуществляется путем принудительного сжатия над ней газа.

Все это вместе взятое обеспечивает повышение эффективности использования компрессора.

1. Способ работы поршневой машины, заключающийся во всасывании газа в рабочую полость цилиндра, его сжатии и нагнетании потребителю, происходящих за счет возвратно-поступательного движения поршня в цилиндре, и в подаче жидкой смазочно-охлаждающей среды из картера машины под давлением в зазор между поршнем и цилиндром и в рабочую полость цилиндра через круговую питающую щель или через несколько щелей в гильзе цилиндра, отличающийся тем, что подачу жидкости в рабочую полость цилиндра осуществляют в конце процесса всасывания - начале процесса сжатия, причем при положении поршня в верхней мертвой точке картер машины соединяют с областью пониженного давления.

2. Поршневая машина для реализации способа по п. 1, состоящая из цилиндра с установленным в нем с зазором поршнем, соединенным с механизмом возвратно-поступательного движения, размещенным в частично заполненной смазочно-охлаждающей жидкостью полости картера, причем цилиндр имеет, по крайней мере, одну питающую круговую щель, или несколько щелей, наружная окружность которых соединена с картером ниже уровня жидкости через обратный самодействующий клапан и канал, а также всасывающие и нагнетательные клапаны, соединенные с рабочей камерой цилиндра и, соответственно, с линиями всасывания и нагнетания, отличающаяся тем, что свободная от жидкости полость картера сообщена с областью пониженного давления при положении поршня в верхней мертвой точке, а круговая щель, или щели, самые близкие к верхней мертвой точке положения поршня при использовании нескольких щелей, отстоит от плоскости днища поршня, находящегося в положении нижней мертвой точки, на расстоянии, при котором в конце хода всасывания - начале хода сжатия поршня в цилиндре имеет место давление, равное давлению всасывания.

3. Поршневая машина по п. 2, отличающаяся тем, что сообщение свободной от жидкости полости картера с областью пониженного давления при положении поршня в верхней мертвой точке выполнено в виде отверстия.

4. Поршневая машина по п. 2, отличающаяся тем, что сообщение свободной от жидкости полости картера с областью пониженного давления при положении поршня в верхней мертвой точке выполнено через обратный самодействующий клапан, установленный в теле картера выше уровня жидкости, а полость картера дополнительно соединена с областью пониженного давления через клапан предельного давления.

5. Поршневая машина по п. 2, отличающаяся тем, что часть канала, соединяющего полость картера ниже уровня смазочно-охлаждающей жидкости с питающей щелью, снабжена теплообменником.

6. Поршневая машина по п. 2, отличающаяся тем, что часть канала, соединяющего полость картера ниже уровня смазочно-охлаждающей жидкости с питающей щелью, выполнена из эластичного упругого материала.

7. Поршневая машина по п. 2, отличающаяся тем, что между обратным самодействующим клапаном, соединяющим полость картера ниже уровня смазочно-охлаждающей жидкости с наружной окружностью питающей щели, и этой щелью установлен золотник с переменным проходным сечением, управляющий элемент которого выполнен в виде подпружиненного поршня, размещенного в цилиндре, который соединен с линией нагнетания машины.

8. Поршневая машина по п. 7, отличающаяся тем, что управляющий элемент, выполненный в виде поршня, снабжен, по крайней мере, одним фрикционным уплотнительным кольцом.

9. Поршневая машина по п. 2, отличающаяся тем, что на наружной поверхности поршня выполнены канавки, а на днище поршня - круговая фаска.