Способ проведения испытания турбомашины методом подобия, система для проведения испытания турбомашины и турбомашина

Иллюстрации

Показать всеОписаны способ и система для испытания компрессора. Для проведения испытания методом подобия выбирают заменитель для HFC-134a. Применяют заменяющий испытательный газ либо в чистом виде, либо в смеси с другими газами, чтобы провести испытание компрессора в соответствии со стандартом ASME РТС-10 проведения испытаний для определения рабочих характеристик. Заменяющий испытательный газ может, например, обладать молекулярной массой от 40 г/моль до 150 г/моль, потенциалом глобального потепления (ПГП) менее 700 и показателем адиабаты газа от 1 до 1,5, одним из другого набора заданных свойств, или испытательный газ можно выбрать из группы, включающей HFC-245ca (также известный как R-245 или под его химическим наименованием 1,1,2,2,3-пентафторпентан), HFO-1234yf (также известный под его химическим наименованием 2,3,3,3-тетрафторпропен-1), HFO-1234ZE (также известный под его химическим наименованием транс-1,3,3,3-тетрафторпропен-1) и DR-11. Технический результат изобретения - приближение условий испытания к условиям, при которых центробежный компрессор будет работать при эксплуатации. 3 н. и 7 з.п. ф-лы, 7 ил., 1 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Воплощения объекта изобретения, описанного в данном документе, в основном, относятся к способам и системам, а более конкретно к механизмам и технологиям для испытания компрессоров методом подобия.

УРОВЕНЬ ТЕХНИКИ

Компрессор представляет собой устройство, которое повышает давление сжимаемой текучей среды, например, газа, путем применения механической энергии. Компрессоры используют в ряде различных применений. Среди различных типов компрессоров, которые применяют в таких способах и технологических установках, имеются так называемые центробежные компрессоры, в которых механическая энергия оказывает воздействие на газ, введенный в компрессор, с помощью центробежного ускорения, которое ускоряет частицы газа, например, посредством вращения центробежного лопастного колеса или ротора, через который проходит газ.

Центробежные компрессоры можно оборудовать одним лопастным колесом или ступенью, т.е. они могут иметь одноступенчатую конфигурацию, или множеством последовательных ступеней, в данном случае их часто называют многоступенчатыми компрессорами. В свою очередь, особое подсемейство многоступенчатых компрессоров включает многосекционный многоступенчатый компрессор, который сконструирован так, чтобы весь поток компрессора извлечь из компрессора, охладить, а затем повторно ввести в компрессор. В основном, число секций в данном подсемействе многоступенчатых компрессоров ограничено двумя; данные секции могут располагаться либо в линейной конфигурации, либо в сдвоенной конфигурации, в зависимости от относительной ориентации лопастных колес второй секции относительно лопастных колес первой секции.

Каждая из ступеней центробежного компрессора обычно включает впускной канал для газа, подлежащего сжатию, лопастное или рабочее колесо, которое способно сообщать кинетическую энергию поступающему газу, и систему выхода, которую называют статором, который превращает кинетическую энергию газа, выходящего из ротора, в энергию давления. Можно применять конфигурации с многокомпонентным статором, наиболее распространенными из которых являются безлопаточный диффузор, обратный канал лопаточного диффузора, выпускная спиральная камера, или камера повышенного давления, или сочетания данных конфигураций. Сочетание отдельного лопастного колеса и связанного с ним компонента статора обычно называют ступенью.

На стадии разработки схемы компрессора и перед его введением в эксплуатацию конечными пользователями центробежные компрессоры обычно подвергают ряду испытаний различных типов, которые представляют собой часть, например, действий по проверке рабочих характеристик и способов контроля качества. Одним из таких испытаний является испытание методом подобия, с помощью которого пытаются убедиться, что центробежный компрессор будет работать желательным для конечного пользователя образом относительно скорости потока, повышения давления, производительности и скорости заданного входящего газа. Для испытаний рабочих характеристик центробежных компрессоров Американское общество инженеров-механиков (ASME) разработало стандарт проведения различных типов испытаний методом подобия РТС-10, в частности РТС10-1997 Performance Test Code on Compressors and Exhausters (Стандарт проведения испытаний для определения рабочих характеристик компрессоров и вытяжных вентиляторов), более подробно рассмотренный далее. Для осуществления испытания методом подобия производитель эксплуатирует центробежный компрессор в условиях испытаний, которые должны быть по возможности близки к условиям, при которых центробежный компрессор будет работать при эксплуатации конечным пользователем на месте. Чтобы достичь данных целей, желательно обеспечить системы и способы для проведения испытаний компрессора на подобие, причем испытательный газ, который применяют в компрессоре, выбирают соответствующим образом. Обычно в международном масштабе, в частности, согласно стандарту ASME РТС10-1997, применяют газ R134A (также известный как HFC-134a) в чистом виде или в смеси в качестве рабочей текучей среды, чтобы обеспечить испытание методом подобия.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно примеру воплощения данного изобретения, описаны способ и система для испытания турбомашины. Одна из задач, на решение которой направлено настоящее изобретение, состоит в выборе газа, способного заменить широко используемый, в том числе в испытаниях в соответствии со стандартом ASME РТС-10, газ R134A/HFC-134a. Проблема применения HFC-134а в качестве испытательного газа в испытании компрессоров методом подобия связана с его относительно большим вкладом в создание парникового эффекта (потенциал глобального потепления (ПГП) HFC-134a составляет приблизительно 1300 относительно сравнимого количества диоксида углерода, который применяют в качестве относительного стандарта ПГП). Соответственно, желательно выбрать один или более других экологически менее вредных испытательных газов в качестве заменителей HFC-134a в испытании компрессоров методом подобия. Однако выбор других испытательных газов является сложным. Помимо того, что газ-заменитель должен соответствовать требованиям стандарта проведения испытаний ASME РТС-10, следует учитывать другие его характеристики, например огнеопасность, токсичность, а также его озоноразрушающий потенциал (ОРП). Как указано далее, поиск оптимума очень затруднен, поскольку развитие указанных характеристик часто разнонаправленно. В частности, для фторированных углеводородов (ФУВ) увеличение числа атомов хлора сильно увеличивает ОРП; увеличение числа атомов фтора дает сильное увеличение ПГП; а в случае преобладания атомов водорода растет огнеопасность соединения. Авторам настоящего изобретения после оценки большого числа кандидатов удалось выделить группу соединений, которые, по-видимому, представляют собой оптимальный компромисс между данными различными соображениями.

Заменяющий испытательный газ применяют либо в чистом виде, либо в смеси с другими газами, чтобы провести испытание компрессора в соответствии со стандартом ASME РТС-10 проведения испытаний для определения рабочих характеристик. Заменяющий испытательный газ может, например, обладать выбранными свойствами, связанными с, например, молекулярной массой газа, потенциалом глобального потепления (ПГП), показателем адиабаты (К) газа и воспламеняемостью газа; данные выбранные свойства описаны ниже. Согласно одному из примеров воплощения данного изобретения, выбранный заменяющий испытательный газ можно выбрать из группы, включающей HFC-245ca (также известный как R-245 или под его химическим наименованием 1,1,2,2,3-пентафторпентан), HFO-1234yf (также известный под его химическим наименованием 2,3,3,3-тетрафторпропен-1), HFO-1234ZE (также известный под его химическим наименованием транс-1,3,3,3-тетрафторпропен-1) и DR-11. Согласно примеру воплощения данного изобретения, турбомашину изготавливают с применением способа испытания методом подобия; данный способ включает выбор испытательного газа, обладающего молекулярной массой от 40 г/моль до 150 г/моль, потенциалом глобального потепления (ПГП) менее 700 и показателем адиабаты газа от 1 до 1,5, эксплуатацию турбомашины с применением выбранного испытательного газа, измерение по меньшей мере одного параметра во время эксплуатации турбомашины, расчет по меньшей мере одного параметра испытания, связанного с по меньшей мере одним измеренным параметром, и сравнение по меньшей мере одного рассчитанного параметра испытания с соответствующим по меньшей мере одним заданным параметром, чтобы определить, прошла ли турбомашина испытание методом подобия.

Согласно другому примеру воплощения данного изобретения, турбомашину изготавливают с применением способа испытания методом подобия; данный способ включает выбор испытательного газа, обладающего молекулярной массой от 40 г/моль до 150 г/моль, потенциалом глобального потепления (ПГП) менее 700 и показателем адиабаты газа от 1 до 1,5, эксплуатацию турбомашины с применением выбранного испытательного газа, измерение по меньшей мере одного параметра во время эксплуатации турбомашины, расчет по меньшей мере одного параметра испытания, связанного с по меньшей мере одним измеренным параметром, и сравнение по меньшей мере одного рассчитанного параметра испытания с соответствующим по меньшей мере одним заданным параметром, чтобы определить, прошла ли турбомашина указанное испытание методом подобия.

Согласно другому примеру воплощения данного изобретения, система для испытания турбомашины включает средства эксплуатации турбомашины с применением выбранного испытательного газа, причем выбранный испытательный газ обладает молекулярной массой от 40 г/моль до 150 г/моль, потенциалом глобального потепления (ПГП) менее 700 и показателем адиабаты газа от 1 до 1,5; средства измерения по меньшей мере одного параметра во время эксплуатации турбомашины; средства расчета по меньшей мере одного параметра испытания, связанного с по меньшей мере одним измеренным параметром, и средства сравнения по меньшей мере одного рассчитанного параметра испытания с соответствующим по меньшей мере одним заданным параметром, чтобы определить, прошла ли турбомашина испытание методом подобия.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На прилагаемых чертежах, которые включены в данное описание и представляют собой его часть, изображены одно или более воплощений изобретения; данные чертежи вместе с описанием объясняют данные воплощения.

На чертежах:

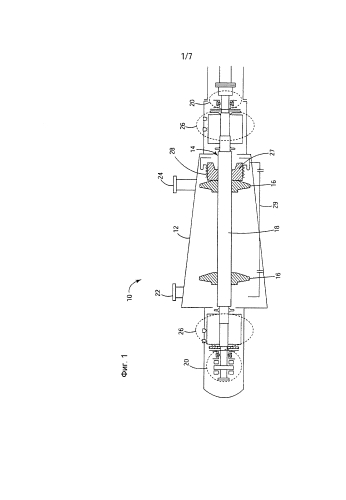

Фиг. 1 представляет собой схематический чертеж турбомашины;

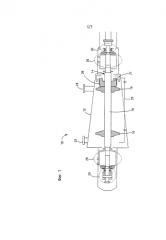

Фиг. 2 представляет собой изображение частичного разреза турбомашины со сдвоенной конфигурацией;

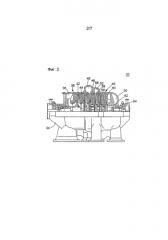

На Фиг. 3 показаны входные и выходные параметры, связанные с испытанием турбомашины методом подобия;

На Фиг. 4 показаны свойства газов семейства фторуглеводородов;

Фиг. 5 представляет собой список газов, которые рассматривают как потенциальные заменители HFC-134a согласно примеру воплощения данного изобретения;

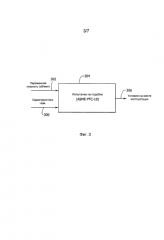

Фиг. 6 представляет собой технологическую схему, на которой изображен способ испытания турбомашины методом подобия согласно примеру воплощения данного изобретения; и

Фиг. 7 представляет собой изображение испытательной системы для проведения испытаний турбомашины методом подобия согласно примеру воплощения данного изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Последующее описание примеров воплощений данного изобретения ссылается на прилагаемые чертежи. Одинаковыми номерами позиций на различных чертежах обозначены одинаковые или аналогичные элементы. Последующее подробное описание не ограничивает изобретение. Вместо этого объем изобретения определен прилагаемой формулой изобретения. Последующее описание воплощений данного изобретения для простоты проведено в терминологии и применительно к конструкции многоступенчатого центробежного компрессора. Однако описываемые далее воплощения не ограничены данным особым типом центробежного компрессора и их можно применять к другим типам оборудования, включая (но не ограничиваясь перечисленным) осевые компрессоры, центробежные насосы, турбодетандеры и т.д.; все данные машины в совокупности в данном документе называют «турбомашинное оборудование» или «турбомашины».

На всем протяжении описания изобретения ссылка на «одно из воплощений изобретения» или «воплощение изобретения» означает, что конкретная особенность, конструкция или характеристика, описанная в связи с воплощением изобретения, включена по меньшей мере в одно из воплощений описанного объекта изобретения. Таким образом, появление фраз «в одном из воплощений изобретения» или «в воплощении изобретения» в различных местах на всем протяжении описания изобретения необязательно относится к одному и тому же воплощению изобретения. Кроме того, можно осуществить сочетание конкретных особенностей, конструкций или характеристик любым подходящим образом в одном или нескольких воплощениях изобретения.

Чтобы обеспечить контекст для последующего описания, относящегося к испытанию методом подобия согласно данным примерам воплощений изобретения, на Фиг. 1 схематически изображен пример многоступенчатого центробежного компрессора 10. Здесь компрессор 10 включает корпус или кожух (статор) 12, внутри которого установлен вращающийся вал 14 компрессора, который оборудован множеством центробежных лопастных колес 16. Ротор 18 в сборе включает вал 14 и лопастные колеса 16 и опирается в радиальном и осевом направлениях на подшипники 20, которые расположены на каждой стороне ротора 18 в сборе.

Многоступенчатый центробежный компрессор функционирует так, что он забирает входящий технологический газ из впускного канала 22, чтобы повысить давление технологического газа с помощью работы ротора 18 в сборе, а затем вытеснить технологический газ через выпускной канал 24 с давлением на выходе, которое выше, чем его давление на входе. Технологический газ, который применяют после введения компрессора в эксплуатацию конечным пользователем, может представлять собой, например, любой из следующих газов: диоксид углерода, сероводород, бутан, метан, этан, пропан, сжиженный природный газ или их сочетание. Между ротором 16 и подшипниками 20 предусмотрены уплотнительные системы 26 для предотвращения потока технологического газа через подшипники 20. Кожух 12 сконструирован так, что он закрывает как подшипники 20, так и уплотнительные системы 26, чтобы предотвратить утечку газа из центробежного компрессора 10. Подшипники 20 можно выполнить либо как подшипники с масляной смазкой, либо как активные магнитные подшипники. Если в качестве подшипников 20 применяют активные магнитные подшипники, то уплотнительные системы 26 можно не включать.

Центробежный компрессор 10 также включает уравновешивающий поршень (барабан) 28 вместе с соответствующим лабиринтным уплотнением. Компенсационная линия поддерживает давление в компенсационной камере на внешней стороне уравновешивающего барабана на таком же (или по существу таком же) уровне, как давление технологического газа, поступающего через впускной канал 22.

Конфигурация, проиллюстрированная и рассмотренная выше, включает в себя конфигурацию так называемого «проходного» компрессора, где технологический или рабочий газ поступает через впускной канал 22 в одном конце кожуха 12 и выходит через выпускной канал 24 в другом конце кожуха 12. Однако, как было упомянуто в разделе «Уровень техники», другой конфигурацией компрессора, которую иногда применяют, является конфигурация так называемого «сдвоенного» компрессора, где два по существу независимых компрессора используют один ротор 18; пример такой конфигурации изображен на Фиг. 2.

Здесь верхняя половина кожуха 34 представлена в разрезе, чтобы показать внутреннее устройство сдвоенного компрессора 33, включая первую секцию 36 компрессора, включающую впускной канал 38 и выпускной канал 40 вблизи средней части компрессора. Между впускным каналом 38 и выпускным каналом 40 в первой секции расположены три ступени 42, 44 и 46 лопастных колес, которые функционируют, как описано выше, чтобы повысить давление рабочего газа. Аналогично, вторая секция 48 компрессора включает впускной канал 50 и выпускной канал 52, последний из которых также расположен вблизи средней части компрессора 33 и включает три ступени 56, 58 и 60 лопастных колес, связанные с ним. Обычно впускной канал 50 соединен с выпускным каналом 40 первой секции 36 после охлаждения потока, а процесс сжатия газа затем продолжается до выпускного канала 52 второй секции.

В отличие от проходного односекционного компрессора 10 сдвоенный компрессор 33 включает два уравновешивающих поршня или барабана одинакового (или по существу одинакового) диаметра, чтобы обеспечить равновесие ротора 62. Это связано, по меньшей мере частично, с тем, что давления в двух секциях 36 и 48 компрессора будут разными, особенно когда компрессор 33 находится в режиме остановки или готовности. Первый уравновешивающий поршень или барабан 64 расположен под впускным каналом 50 второй секции компрессора, тогда как второй уравновешивающий поршень или барабан 66 расположен в средней части компрессора 33 между первой секцией 36 компрессора и второй секцией 48 компрессора. При эксплуатации уравновешивающий барабан 64 будет испытывать на одной из своих поверхностей давление всасывания второй секции 48, тогда как другая поверхность уравновешивающего барабана 64 будет испытывать давление всасывания первой секции 36 вследствие соединения данной поверхности с входом 38 первой секции с помощью внешней трубы, которую называют компенсационной линией. Как первый, так и второй уравновешивающие барабаны 64, 66 вращаются вместе с ротором 62.

В контексте вышесказанного теперь будет дано описание испытания рабочих характеристик согласно примерам воплощений компрессоров, таких как компрессоры, описанные выше со ссылками на Фиг. 1 и 2. Для испытаний рабочих характеристик центробежных компрессоров Американское общество инженеров-механиков (ASME) разработало стандарт проведения различных типов испытаний методом подобия, который называется Power Test Code - 10 (РТС-10). Поскольку все потоки текучих сред подчиняются уравнениям сохранения массы, энергии и импульса, стандарт РТС-10 включает в себя корреляции между данными уравнениями в ряде правил проведения испытаний, которые предоставляют возможность оператору или производителю подтвердить, что испытываемый компрессор будет работать, как указано, т.е. выпускать заданный поток технологического газа, при заданных входных условиях, под давлением, повышенным до заданного уровня, с заданной производительностью и скоростью (об/мин).

Стандарт ASME РТС-10 определяет три различных класса испытаний методом подобия: Класс 1, - Класс 2 и Класс 3 (их также иногда называют испытаниями Типа 1, Типа 2 и Типа 3 соответственно). В испытаниях Класса 1 РТС-10 испытание методом подобия проводят очень близко к месту, где компрессор должен быть установлен в итоге, причем допустимы ограниченные отклонения условий эксплуатации на месте от условий испытаний. Например, в испытаниях Класса 1 РТС-10 испытательный газ и заданный технологический газ, а также входные и выходные условия должны быть одинаковыми. Испытания Класса 2 РТС-10 предоставляют возможность более значительных отклонений условий эксплуатации на месте от условий испытаний, например, чтобы обеспечить образец испытаний, который предоставляет возможность производителям компрессоров проводить испытания компрессоров, которые они проводят перед их поставкой потребителям. Таким образом, например, в испытаниях Класса 2 РТС-10 испытательный газ не должен быть идентичным заданному технологическому газу, который применяет потребитель, когда компрессор установлен. Однако скорость, давление, температуру и скорости потоков при испытании компрессора регулируют так, чтобы условия испытаний были динамично эквивалентными заданным условиям. Испытания Класса 3 РТС-10 по существу аналогичны испытаниям Класса 2 РТС-10, за исключением того, что уравнения, которые применяют для расчета рабочих характеристик компрессора, отличаются, и их применяют для испытаний Класса 3 РТС-10, когда отношение удельных теплоемкостей (либо для испытательного газа, либо для заданного технологического газа) чрезмерно меняется от входа компрессора к выходу компрессора.

Таким образом, специалистам в данной области следует иметь в виду, что выбор конкретного испытательного газа для испытаний Класса 2 и Класса 3 РТС-10 является важным аспектом в проведении испытаний компрессоров методом подобия. Например, выбор испытательного газа, обладающего подходящими свойствами, прямо влияет на уменьшение испытательного объема. Кроме того, выбранный испытательный газ не должен приводить к превышению значения какого-либо из условий эксплуатации компрессора, например температуры на выходе и максимальной непрерывной скорости. По существу, как показано на Фиг. 3, газовые свойства 300 испытательного газа и рабочая скорость (об/мин) 302 представляют собой две основные входные переменные для испытания 304 методом подобия согласно стандарту ASME РТС-10, в результате проведения которого получают выходные данные, которые должны быть очень близкими к условиям 306 проведения испытания на месте. С точки зрения свойств газа особенно важным является молекулярная масса испытательного газа. Если молекулярная масса является слишком низкой по сравнению с заданным технологическим газом, то скорость при испытании может превысить максимальную непрерывную скорость компрессора. Таким образом, предпочтительно, чтобы молекулярная масса испытательного газа была очень близкой к молекулярной массе заданного технологического газа или превышала ее.

Также важно учитывать другие свойства испытательного газа. Например, также следует учитывать термодинамические свойства испытательного газа, такие как его значение к, связанное с теплопроводностью, его теплотворная способность, его показатель политропы и его коэффициент удельной теплоемкости. Традиционно, одним из испытательных газов, которые применяли в испытании компрессоров методом подобия, либо в чистом виде, либо в смеси с другими газами, являлся фторуглеводород (ФУВ), известный как HFC-134a, также известный под его химическим наименованием 1,1,1,2-тетрафторэтан. Однако одной из проблем, связанной с применением HFC-134a в качестве испытательного газа в испытании компрессоров методом подобия, является то, что он вносит относительно большой вклад в создание парникового эффекта. Например, потенциал глобального потепления (ПГП) HFC-134a составляет приблизительно 1300 относительно сравнимого количества диоксида углерода, который применяют в качестве относительного стандарта ПГП.

Соответственно, желательно выбрать один или более других испытательных газов в качестве заменителей HFC-134a в испытании компрессоров методом подобия. Однако выбор других испытательных газов является сложным. Помимо описанных выше соображений, которые относятся к требованиям стандарта проведения испытаний ASME PFC-10, также следует учитывать другие практические параметры, например, является ли газ огнеопасным, является ли газ токсичным (при прикосновении или при контакте), а также его озоноразрушающий потенциал (ОРП). К сожалению, многие из данных соображений противоречат друг другу. Например, как схематически показано на Фиг. 4, для ФУВ при увеличении числа атомов хлора в соединении сильно увеличивается ОРП. Аналогично, при увеличении числа атомов фтора в соединении сильно увеличивается ПГП. Когда в смеси преобладают атомы водорода, соединение становится более огнеопасным. Согласно примерам воплощений данного изобретения, заявитель, после оценки большого числа кандидатов, включая перечисленные на Фиг. 5, выбрал подгруппу из четырех соединений, которые, по-видимому, представляют собой оптимальный компромисс между данными различными соображениями. Конкретно, четыре газа, которые можно применять (наиболее вероятно, в качестве альтернативы, но возможно в сочетании), представляют собой HFC-245ca (также известный как R-245 или под его химическим наименованием 1,1,2,2,3-пентафторпентан), HFO-1234yf (также известный под его химическим наименованием 2,3,3,3-тетрафторпропен-1), HFO-1234ZE (также известный под его химическим наименованием транс-1,3,3,3-тетрафторпропен-1) и DR-11, который представляет собой (азеотропную) смесь, содержащую некоторое количество HFO-1234yf, которую изготавливает компания Dupont. Следует отметить, что из-за многочисленных соображений, описанных выше, возможно, ни один из данных четырех газов нельзя рассматривать как оптимальный во всех отношениях при выборе испытательного газа. Например, HFC-245ca и HFO-1234yf рассматривают как огнеопасные газы, что явно является неоптимальным свойством для испытательного газа, который применяют в испытании компрессоров методом подобия. Таким образом, специалистам в данной области следует иметь в виду, что это является указанием на то, что выбор испытательного газа для такого испытания методом подобия требует как значительного анализа, так и некоторого компромисса.

В общем, согласно примерам воплощений данного изобретения, подходящий испытательный газ для применения в испытаниях методом подобия согласно стандарту ASME РТС-10 может включать газы, отличные от перечисленных выше четырех газов, которые обладают определенными свойствами или сочетанием свойств. Более конкретно, такие сочетания свойств могут включать:

1. Испытательный газ, обладающий молекулярной массой от 40 г/моль до 150 г/моль, потенциалом глобального потепления (ПГП) менее 700 и показателем адиабаты газа от 1 до 1,5; или

2. Испытательный газ, обладающий молекулярной массой от 40 г/моль до 150 г/моль, потенциалом глобального потепления (ПГП) от 150 до 700, показателем адиабаты газа от 1 до 1,5; причем данный газ является невоспламеняющимся; или

3. Испытательный газ, обладающий молекулярной массой от 40 г/моль до 150 г/моль, потенциалом глобального потепления (ПГП) от 50 до 150 и показателем адиабаты газа от 1 до 1,5; или

4. Испытательный газ, обладающий молекулярной массой от 40 г/моль до 150 г/моль, потенциалом глобального потепления (ПГП) от 0 до 50 и показателем адиабаты газа от 1 до 1,5; или

5. Испытательный газ, обладающий молекулярной массой от 40 г/моль до 150 г/моль, потенциалом глобального потепления (ПГП) от 50 до 150 и показателем адиабаты газа от 1 до 1,3; или

6. Испытательный газ, обладающий молекулярной массой от 40 г/моль до 150 г/моль, потенциалом глобального потепления (ПГП) от 50 до 150 и показателем адиабаты газа от 1 до 1,3; или

7. Испытательный газ, обладающий молекулярной массой от 40 г/моль до 150 г/моль, потенциалом глобального потепления (ПГП) от 60 до 120 и показателем адиабаты газа от 1 до 1,5; или

8. Испытательный газ, обладающий молекулярной массой от 40 г/моль до 150 г/моль, потенциалом глобального потепления (ПГП) от 90 до 110 и показателем адиабаты газа от 1 до 1,5.

Как указано ранее, независимо от того, какой газ выбирают в качестве заменителя HFC-134a: один из четырех установленных газов или другой газ, обладающий, например, одним из наборов признаков, перечисленных выше, выбранный заменяющий газ можно применять в чистом виде или в смеси с другим газом, например CO2, N2, He и т.д. Применяемая в данном документе фраза «выбранный заменяющий газ» относится к газу, который выбирают для замены HFC-134a на основе рассматриваемых здесь критериев, тогда как фраза «выбранный испытательный газ» относится к выбору выбранного заменяющего газа либо в чистом виде, либо в смеси с одним или несколькими другими газами, для конкретного испытания методом подобия.

После выбора подходящего газа или смеси газов согласно стандарту ASME РТС-10 для конкретного испытания методом подобия можно проводить испытание методом подобия, например, как изображено на блок-схеме на Фиг. 6. Здесь испытательный газ выбирают на стадии 600. Данная стадия может, например, включать начальный выбор заменяющего испытательного газа, как описано выше, например испытательного газа, обладающего молекулярной массой от 40 г/моль до 150 г/моль, потенциалом глобального потепления (ПГП) менее 700 и показателем адиабаты газа от 1 до 1,5, или обладающего одним из других семи наборов свойств, перечисленных выше, или, более конкретно, газа из группы, состоящей из HFC-245ca (также известный как R-245 или под его химическим наименованием 1,1,2,2,3-пентафторпентан), HFO-1234yf (также известный под его химическим наименованием 2,3,3,3-тетрафторпропен-1), HFO-1234ZE (также известный под его химическим наименованием транс-1,3,3,3-тетрафторпропен-1) и DR-11. В качестве альтернативы, если подходящий заменяющий испытательный газ уже установлен, то стадия 600 может представлять собой выбор конкретного испытательного газа для конкретного испытываемого компрессора, т.е. применять ли заменяющий испытательный газ в чистом виде или в смеси с одним или более другими газами, например CH4, CO2, N2, He и т.д. Таким образом, предполагается, что стадия 600 на Фиг. 6 является общей для обеих данных стадий, либо по отдельности, либо в сочетании.

Затем на стадии 602 запускают турбомашину с применением выбранного испытательного газа. Данную стадию и последующие стадии 604-608 можно, например, осуществлять согласно стандарту ASME РТС-10 для испытаний Класса 2 или Класса 3, чтобы провести испытание методом подобия. Таким образом, стадия 604 указывает на то, что во время работы турбомашины с применением выбранного испытательного газа производят измерение по меньшей мере одного параметра (например, повышения давления и/или повышения температуры). На стадии 606 по меньшей мере один измеренный параметр применяют для расчета по меньшей мере одного параметра испытания, например отношения объемного потока, отношения производительность/скорость, числа Маха и/или числа Рейнольдса. Затем по меньшей мере один рассчитанный параметр испытания сравнивают с соответствующим по меньшей мере одним заданным параметром, т.е. связанным с предполагаемым применением турбомашины в условиях 306 эксплуатации на месте, чтобы определить, прошла ли (или не прошла) турбомашина испытание методом подобия на стадии 608. Данное сравнение может, например, показать: находился ли по меньшей мере один рассчитанный параметр испытания в пределах заданного значения соответствующего по меньшей мере одного заданного параметра, например, в пределах нескольких процентных пунктов. Читатель, интересующийся подробностями стандарта ASME РТС-10 проведения испытаний в общем виде, отсылается к описанию, озаглавленному РТС 10-1997 Performance Test Code on Compressors and Exhausters (Стандарт проведения испытаний для определения рабочих характеристик компрессоров и вытяжных вентиляторов), которое доступно на веб-сайте: http://catalog.asme.org/Codes/PrintBook/PTC_10_1997_Test_Code.cfm; указанное описание включено в данный документ путем ссылки.

Способ, представленный на Фиг. 6, можно, например, осуществлять с применением системы для испытания методом подобия, пример которого изображен на Фиг. 7. Здесь процессор 700 соединен с множеством датчиков 702, которые соединены с испытываемой турбомашиной 704 или находятся вблизи нее. Испытательный газ, который выбирают, как описано выше, подают во впускной канал турбомашины 704 с помощью приспособления 706 для подачи испытательного газа и забирают из выпускного канала. Испытательную систему, изображенную на Фиг. 7, можно эксплуатировать согласно стандарту ASME РТС-10, чтобы собрать требуемые данные, провести заданные расчеты и получить указание на успешное или неуспешное прохождение испытания методом подобия.

Таким образом, в настоящем изобретении предложены:

1. Способ проведения испытания турбомашины методом подобия, включающий:

выбор испытательного газа, обладающего молекулярной массой от 40 г/моль до 150 г/моль, потенциалом глобального потепления (ПГП) менее 700 и показателем адиабаты газа от 1 до 1,5;

эксплуатацию указанной турбомашины с применением указанного выбранного испытательного газа;

измерение по меньшей мере одного параметра во время эксплуатации указанной турбомашины;

расчет по меньшей мере одного параметра испытания, связанного с указанным по меньшей мере одним параметром, и

сравнение указанного по меньшей мере одного параметра испытания с соответствующим по меньшей мере одним заданным параметром, чтобы определить, прошла ли указанная турбомашина указанное испытание методом подобия.

2. Способ по п. 1, где указанная стадия выбора указанного испытательного газа дополнительно включает стадию выбора испытательного газа, обладающего ПГП от 150 до 700, причем, кроме того, указанный газ является невоспламеняющимся.

3. Способ по п. 1, где указанная стадия выбора указанного испытательного газа дополнительно включает стадию выбора испытательного газа, обладающего ПГП от 50 до 150.

4. Способ по п. 1, где указанная стадия выбора указанного испытательного газа дополнительно включает стадию выбора испытательного газа, обладающего ПГП от 0 до 50.

5. Способ по п. 1, где указанная стадия выбора указанного испытательного газа дополнительно включает стадию выбора испытательного газа, обладающего показателем адиабаты газа от 1,0 до 1,3.

6. Способ по п. 1, где указанная стадия выбора указанного испытательного газа дополнительно включает стадию выбора испытательного газа, обладающего показателем адиабаты газа от 1,1 до 1,25.

7. Способ по п. 1, где указанная стадия выбора указанного испытательного газа дополнительно включает стадию выбора испытательного газа, обладающего ПГП от 60 до 120.

8. Способ по п. 1, где указанная стадия выбора указанного испытательного газа дополнительно включает:

выбор, в качестве указанного испытательного газа, газа из группы, состоящей из HFC-245ca (также известного как R-245 или под его химическим наименованием 1,1,2,2,3-пентафторпентан), HFO-1234yf (также известного под его химическим наименованием 2,3,3,3-тетрафторпропен-1), HFO-1234ZE (также известного под его химическим наименованием транс-1,3,3,3-тетрафторпропен-1) и DR-11.

9. Система для проведения испытания турбомашины, включающая: средства эксплуатации указанной турбомашины с применением выбранного испытательного газа, причем указанный выбранный испытательный газ обладает молекулярной массой от 40 г/моль до 150 г/моль, потенциалом глобального потепления (ПГП) менее 700 и показателем адиабаты газа от 1 до 1,5;

средства измерения по меньшей мере одного параметра во время эксплуатации указанной турбомашины;

средства расчета по меньшей мере одного параметра испытания, связанного с указанным по меньшей мере одним измеренным параметром, и средства сравнения указанного по меньшей мере одного рассчитанного параметра испытания с соответствующим по меньшей мере одним заданным параметром, чтобы определить, прошла ли указанная турбомашина указанное испытание методом подобия.

10. Турбомашина, изготовленная с применением способа испытания методом подобия, включающего:

выбор испытательного газа, обладающего молекулярной массой от 40 г/моль до 150 г/моль, потенциалом глобального потепления (ПГП) менее 700 и показателем адиабаты газа от 1 до 1,5;

эксплуатацию указанной турбомашины с применением указанного выбранного испытательного газа;

измерение по меньшей мере одного параметра во время эксплуатации указанной турбомашины;

расчет по меньшей мере одного параметра испытания, связанного с указанным по меньшей мере одним параметром, и

сравнение указанного по меньшей мере одного параметра испытания с соответствующим по меньшей мере одним заданным параметром, чтобы определить, прошла ли указанная турбомашина указанное испытание методом подобия.

В подробном описании примеров воплощений данного изобретения изложены многочисленные конкретные детали, чтобы обеспечить всестороннее понимание заявленного изобретения. Однако специалистам в данной области понятно, что можно осуществлять различные воплощения без таких конкретных деталей. Хотя признаки и элементы настоящих примеров воплощений изобретения описаны в воплощениях в конкретных сочетаниях, каждый признак или элемент можно применять отдельно, без других признаков и элементов воплощений изобретения или в различных сочетаниях с другими признаками и элементами, описанными в данном документе, или без них.

В данном письменном описании применяют примеры описанного объекта изобретения, чтобы предоставить специалистам в данной области возможность осуществления данного изобретения, включая изготовление и применение любых приспособлений или систем и осуществление любых включенных способов. Патентоспособный объем объекта изобретения определен формулой изобретения и может включать другие примеры, которые могут предложить специалисты в данной области. Предполагается, что такие другие примеры находятся в пределах объема формулы изобретения.

1. Способ проведения испытания турбомашины методом подобия, включающий:выбор испытательного газа, обладающего молекулярной массой от 40 г/моль до 150 г/моль, потенциалом глобального потепления (ПГП) менее 700 и показателем адиабаты газа от 1 до 1,5;эксплуатацию указанной турбомашины с применением указанного выбранного испытательного газа;измерение по меньшей мере одного параметра во время эксплуатации указанной турбомашины;расчет по меньшей мере одного параметра испытания, связанного с указа