Ковочный агрегат для изготовления колец большого диаметра

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при изготовлении колец большого диаметра. Ковочный агрегат содержит станину с полыми колоннами и подвижную поперечину с инструментом для обработки наружной поверхности кольца. Поперечина перемещается вдоль колонн под действием подъемных и рабочих гидроцилиндров. На передвижном столе установлена оправка для кольца. Станина выполнена в виде опорных балок с концевыми участками и с выступающей средней частью. Рабочая поверхность станины образована верхней поверхностью опорных балок. Колонны установлены на опорных балках и соединены между собой верхними горизонтальными элементами. Рабочие гидроцилиндры смонтированы на опорных балках с расположением соответствующих рабочих гидроцилиндров с двух сторон от выступающей средней части каждой опорной балки. Плунжер каждого рабочего гидроцилиндра связан с подвижной поперечиной вертикальной стяжкой. Подъемные гидроцилиндры смонтированы на колоннах. В результате обеспечивается повышение надежности ковочного агрегата за счет снижения его раскачивания и исключения перегрева конструктивных элементов. 4 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к обработке металлов давлением, а именно к агрегатам для изготовления колец большого диаметра (крупногабаритных обечаек).

Из описания к авторскому свидетельству SU №1620201 известен пресс для раскатки обечаек или, иными словами, ковочный агрегат, включающий станину с колоннами, в которых с возможностью скольжения с помощью привода установлен ползун, представляющий собой несущее средство для верхнего инструмента, выполненного в виде бойка для обработки сверху наружной поверхности кольца большого диаметра, приводную оправку, предназначенную для размещения указанного кольца и обеспечивающую возможность обработки внутренней поверхности кольца при его периодическом повороте. Гидроцилиндры выполнены в виде подъемных гидроцилиндров, предназначенных для перемещения подвижной поперечины вверх, и рабочих гидроцилиндров, предназначенных для перемещения подвижной поперечины вниз. Станина устройства содержит верхнюю и нижнюю неподвижные поперечины. Привод выполнен в виде гидроцилиндров, установленных на верхней поперечине. Устройство содержит передвижной стол, на котором установлена оправка, причем данный стол установлен на станине с возможностью перемещения из рабочей позиции в позицию для загрузки кольца.

Одним из недостатков указанного ковочного агрегата, проявляющимся при его использовании, является раскачивание с высокой частотой при ударном воздействии инструментом на обрабатываемую поверхность кольца вследствие больших габаритов станины по высоте.

Значительные габариты ковочного агрегата не могут характеризовать его в качестве универсального для установки в любых производственных помещениях.

Наличие верхней и нижней неподвижных поперечин, полностью воспринимающих и передающих рабочее усилие устройства на стягивающие их колонны, определяет значительные габаритные размеры и массу колонн. Следовательно, устройство характеризуется в качестве металлоемкого, содержащего массивные элементы.

Кроме того, отрицательной особенностью известного устройства является слабая защищенность верхней части станины и привода от тепловыделений раскаленной заготовки, влияющая на снижение надежности работы устройства. Так, перегрев рабочей жидкости в гидроцилиндрах приводит к возможности возгорания и выходу из строя гидрооборудования.

Из описания к авторскому свидетельству SU №820071 «Пресс для раскатки обечаек» известно средство того же назначения, что и заявляемое изобретение, выбранное в качестве ближайшего аналога. Указанный агрегат (пресс) включает станину с колоннами, установленный с возможностью скольжения вдоль колонн от действия привода ползун - несущий элемент для верхнего инструмента (бойка) для обработки сверху наружной поверхности кольца большого диаметра. Для установки кольца используется приводная оправка, обеспечивающая возможность обработки внутренней поверхности кольца при его периодическом повороте. Гидроцилиндры выполнены в виде подъемных гидроцилиндров, предназначенных для перемещения подвижной поперечины вверх, и рабочих гидроцилиндров, предназначенных для перемещения подвижной поперечины вниз. Станина устройства содержит неподвижные верхнюю и нижнюю поперечины. Привод выполнен в виде гидроцилиндров, установленных на верхней неподвижной поперечине. Устройство также содержит передвижной стол, на котором установлена оправка, причем стол установлен на станине с возможностью перемещения из рабочей позиции в позицию для загрузки кольца.

При использовании известное средство обнаруживает те же отрицательные свойства, что и ковочный агрегат по авторском свидетельству №1620201, а именно:

- раскачивание конструкции с вибрацией вследствие больших габаритов станины, снижающих надежность;

- перегрев конструктивных элементов от выделения тепла при обработке кольца на оправке, приводящих к неисправностям в работе, следовательно, снижающих надежность;

- низкую адаптацию к производственным помещениям вследствие больших габаритов;

- значительную металлоемкость из-за наличия массивных верхней и нижней неподвижных поперечин.

Задача, на решение которой направлено заявляемое изобретение, заключается в создании компактного и надежного устройства меньшей металлоемкости, адаптируемого к месту установки в производственных помещениях за счет устранения вышеуказанных недостатков.

Данная задача решается тем, что в ковочном агрегате для изготовления колец большого диаметра, включающем станину с колоннами и подвижную поперечину с инструментом для обработки наружной поверхности кольца, установленную с возможностью перемещения вдоль указанных колонн от действия гидроцилиндров, оправку для размещения кольца, установленную на передвижном столе, выполненном с проемом для размещения кольца и установленном в рабочей позиции на рабочей поверхности станины с возможностью перемещения в позицию для загрузки кольца на оправку, указанные гидроцилиндры выполнены в виде подъемных гидроцилиндров, предназначенных для перемещения подвижной поперечины вверх, и рабочих гидроцилиндров, предназначенных для перемещения подвижной поперечины вниз, новым является то, что станина выполнена в виде опорных балок с концевыми участками для опирания на элементы фундамента и выступающей средней частью, обращенной вниз, рабочая поверхность станины представляет собой верхнюю поверхность опорных балок, выполненные полыми колонны установлены на опорных балках и соединены между собой верхними горизонтальными элементами, при этом выступающие части опорных балок соединены посредством нижнего горизонтального элемента, рабочие гидроцилиндры смонтированы на опорных балках так, что соответствующие рабочие гидроцилиндры расположены с двух сторон от выступающей средней части каждой опорной балки, а плунжер каждого рабочего гидроцилиндра связан с подвижной поперечиной посредством вертикальной стяжки, проходящей через полость соответствующей колонны; подъемные гидроцилиндры смонтированы на колоннах.

Частными случаями выполнения изобретения являются:

Поверхность, образующая полость каждой колонны, выполнена с плоскими стенками, при этом подвижная поперечина снабжена трубчатыми элементами, каждый из которых размещен заходящим в полость соответствующей колонны и выполнен ответной формы.

В поперечном сечении полость каждой колонны представляет собой форму, близкую к квадрату, развернутому относительно продольного и поперечного направлений так, что в каждой паре диагонально расположенных колонн противолежащие плоские стенки перпендикулярны к мысленно проведенной плоскости, проходящей через вертикальные оси каждой такой пары колонн.

Нижний горизонтальный элемент выполнен в виде полой проставки и размещенных в полости данной проставки двух стяжек.

Верхние соединительные элементы, расположенные поперек относительно опорных балок, выполнены в виде тяг, соединенных с колоннами посредством разъемного соединения, а соединительные элементы, расположенные вдоль опорных балок, - в виде ригелей, соединенных с опорными балками посредством неразъемного соединения.

Ниже раскрывается сущность технического решения.

Новая связь подвижной поперечины и рабочих гидроцилиндров, установленных снизу станины, определяет компоновку силовых элементов заявляемого устройства.

Соединенные между собой колонны, установленные на опорных балках, которые в свою очередь также соединены, приводят к созданию интегрированной конструкции, выполняющей функции станины устройства.

Расположение опорных балок напротив друг друга предопределяет возможность размещения кольца между ними.

Соединение опорных балок между собой выполнено благодаря их форме. Так, каждая балка выполнена с центральной частью, обращенной вниз. При такой форме опорных балок целесообразно концевые участки каждой балки устанавливать на элементы фундамента, а выступающие центральные части соединять горизонтальным элементом для обеспечения жесткости и устойчивости станины. С точки зрения рациональности использования подбалочного пространства (обеспечения компактности) целесообразно установить соответствующие рабочие цилиндры с двух сторон от обращенной вниз центральной части каждой из балок.

Закрепление рабочих гидроцилиндров на нижней поверхности опорных балок позволяет исключить массивную верхнюю поперечину, следовательно, приводит к снижению металлоемкости устройства.

Наличие связующего нижнего горизонтального элемента препятствует опрокидыванию частей станины под действием возникающего момента. Выполнение указанного горизонтального элемента в виде полой проставки с проходящими в ее полости стяжками предопределяет компактность такой конструкции, приводящей к уменьшению массы устройства, а также к технологичности при изготовлении и удобству при монтаже.

Выполнение одной пары соединяющих колонны верхних горизонтальных элементов в виде тяг, а второй пары верхних горизонтальных элементов в виде полых ригелей при наличии соответствующих соединений с колоннами продиктовано конструктивными особенностями ковочного агрегата, относящимися к межколонному расстоянию в продольном и поперечном направлениях.

Выполнение колонн полыми определяет возможность их расположения таким образом, чтобы вертикальные стяжки, соединяющие подвижную поперечину и плунжеры рабочих гидроцилиндров, были размещены внутри колонн, как в корпусе. Такая компоновка обеспечивает компактность заявляемого устройства.

Следует отметить, что взаимное расположение колонн и вертикальных стяжек таково, что плоские стенки равноудалены от данных стяжек для создания симметричной конструкции, снижающей вероятность перекосов подвижной поперечины.

Внутренняя полость колонн образована плоскими стенками, которые являются направляющими поверхностями, обеспечивающими возможность перемещения подвижной поперечины вдоль колонн. При этом элементами, скользящими непосредственно по направляющим поверхностям стенок, являются трубчатые элементы, которыми снабжена подвижная поперечина. Так, каждый из трубчатых элементов установлен на подвижной поперечине заходящим в полость соответствующей колонны, а форма наружной поверхности трубчатых элементов выполнена ответной форме поверхности плоских стенок колонн.

Кроме того, выполнение полостей колонн и соответствующих трубчатых элементов с плоскими стенками обеспечивает возможность регулировки зазора между каждой из пар взаимодействующих поверхностей независимо друг от друга, что способствует упрощению регулирования зазора и повышению точности регулировки по сравнению с регулированием цилиндрических поверхностей.

Образованная плоскими стенками форма поперечного сечения колонн близка к квадрату, развернутому относительно продольного и поперечного направлений, так что противолежащие стенки диагонально расположенных колонн перпендикулярны к мысленно проведенной плоскости, проходящей через вертикальные оси каждой пары указанных колонн. Выбранное расположение плоских стенок способствует равномерному нагружению каждой из них.

Место установки подъемных гидроцилиндров на колоннах определяется их функцией обеспечивать перемещение подвижной поперечины вверх.

Установка передвижного стола с оправкой на верхние поверхности опорных балок обусловлена функцией опорных балок в качестве элемента станины и обеспечивает перемещение передвижного стола из позиции загрузки в рабочую зону.

Как было указано, рабочие гидроцилиндры, смонтированные на опорных балках, обращены в пространство под балками. Такая компоновка влияет на уменьшение вероятности перегрева рабочей жидкости в гидроцилиндрах, т.к. тепловые потоки от раскаленной заготовки кольца являются восходящими.

Предпосылкой для уменьшения массогабаритных характеристик ковочного агрегата является тот факт, что в новой конструкции нет необходимости в массивных верхней и нижней поперечинах в качестве элементов станины, предназначенных для размещения оборудования. В устройстве с новой совокупностью признаков оборудование размещается на опорных балках и колоннах, а верхние горизонтальные элементы и нижний горизонтальный элемент обеспечивают жесткость и устойчивость данного агрегата.

Вследствие уменьшения габаритов ковочного агрегата по высоте снижается вероятность раскачивания во время его работы.

Фактор уменьшения массогабаритных характеристик и независимости высоты расположения опорных поверхностей станины от диаметра обечайки приводит к возможности адаптировать заявляемое устройство к месту установки в производственном помещении, исходя из критериев оптимального заглубления многоуровневого фундамента (характерного для установки прессов) и оптимальной высоты устройства над верхним уровнем фундамента.

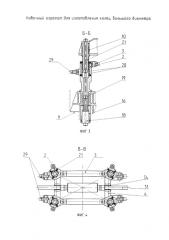

Заявляемое изобретение поясняется чертежами.

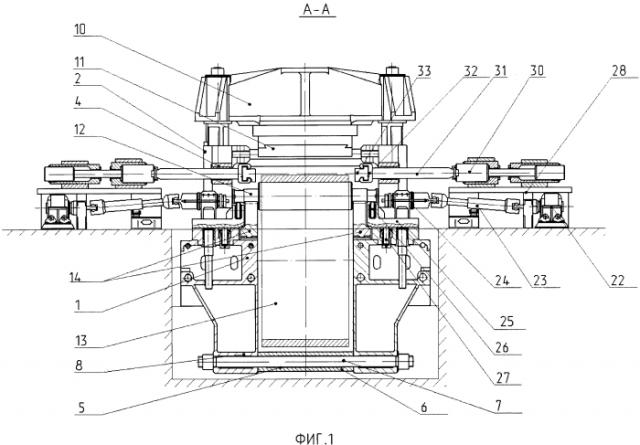

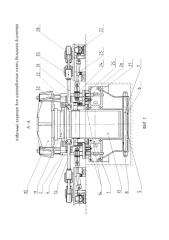

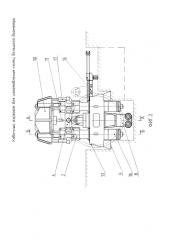

На фиг. 1 изображен главный вид устройства, на фиг. 2 - вид устройства сбоку, на фиг. 3 - поперечный разрез колонн, на фиг. 4 - вид устройства сверху.

Ковочный агрегат для изготовления колец большого диаметра включает станину, представляющую собой соединенные между собой опорные балки 1, на которых установлены полые колонны 2, соединенные верхними горизонтальными элементами в виде тяг 3 и ригелей 4. Опорные балки 1 соединены нижним горизонтальным элементом 5, выполненным в виде полой проставки 6 и двух стяжек 7, соединяющих выступающие части 8 балок 1.

Форма опорных балок 1, выполненных с выступающей средней частью 8, обращенной вниз, обусловлена местоположением проставки 6 со стяжками 7. Концевые участки опорных балок 1 предназначены для опирания на элементы многоуровневого фундамента 9 (фиг. 2).

Ковочный агрегат также содержит перемещаемую вдоль колонн 2 подвижную поперечину 10 с верхним инструментом - бойком 11.

Оправка 12 для размещения кольца 13 установлена на передвижном столе 14, находящемся в рабочей позиции на поверхности опорных балок 1. Передвижной стол 14 установлен с возможностью перемещения по технологическому мосту 15 в позицию для загрузки оправки 12 с кольцом 13. Передвижной стол 14 выполнен с проемом (на чертеже не обозначен) для размещения в нем кольца 13. Оправка 12 выполняет функцию нижнего инструмента при обработке кольца 13.

Привод заявляемого устройства содержит рабочие гидроцилиндры 16, обеспечивающие перемещение подвижной поперечины 10 с инструментом 11 вниз, и подъемные гидроцилиндры 17, соответственно, для перемещения поперечины вверх.

Четыре рабочих гидроцилиндра 16 установлены на опорных балках 1, а именно на ее поверхности, обращенной вниз. Корпуса гидроцилиндров 16 на каждой опорной балке 1 размещены с двух сторон от выступающей средней части 8.

Для обеспечения перемещения подвижной поперечины 10 вдоль колонн 2 от действия рабочих гидроцилиндров 16 плунжер 18 каждого гидроцилиндра 16 связан с подвижной поперечиной посредством вертикальной стяжки 19. Такая связь организована в полости соответствующей колонны 2 (фиг. 3).

Подъемные гидроцилиндры 17 установлены на колоннах 1, а ведомые звенья гидроцилиндров 17 соединены с подвижной поперечиной 10.

Полости колонн 2 образованы плоскими стенками 20. Согласно фиг. 4 в поперечном сечении форма внутренней полости каждой колонны 2 близка к квадрату со скругленными углами.

Подвижная поперечина 10 снабжена трубчатыми элементами 21, каждый из которых установлен заходящим в полость соответствующей колонны 2. Для возможности скольжения форма наружной поверхности трубчатых элементов 21 выполнена ответной форме внутренней поверхности колонны 2.

Как следует из фиг. 4, плоские стенки 20 колонн 2, в поперечном сечении образующие форму, близкую к квадрату, развернуты относительно продольного и поперечного направлений так, что в каждой паре диагонально расположенных колонн 2 противолежащие плоские стенки 20 являются параллельными. Причем параллельность соответствующих плоских стенок 20 дополняется условием, согласно которому в каждой паре диагонально расположенных колонн 2 противолежащие плоские стенки 20 перпендикулярны к мысленно проведенной плоскости, проходящей через вертикальные оси каждой пары колонн 2.

Для поворота кольца 13 и оправки 12 устройство снабжено приводом, включающим размещенные с двух сторон от оправки идентичные средства: двигатель 22, связанный посредством карданного вала 23 со шпинделем 24, который установлен на снабженном роликоопорами 25 подъемном столике 26. Шпиндель 24 предназначен для соединения и разъединения двигателя 22 с оправкой 12. Для выполнения поворота оправки 12 с кольцом 13 подъемные столики 26 приподнимаются посредством гидроцилиндров 27 так, что оправка 12 приподнимается с опор передвижного стола 14 роликоопорами 25, после чего производится ее поворот посредством связанных с ней шпинделей 24 и карданных валов 23 двигателей 22.

Габариты ковочного агрегата обусловлены некоторыми факторами. Так, расстояние между проставкой 6 (с проходящими внутри нее стяжками 7) и уровнем верхних горизонтальных элементов 4, 5 выбирается исходя их необходимости беспрепятственного размещения передвижного стола 14 с кольцом 13 максимального диаметра, установленным на оправке 12.

Расстояние между колоннами 2 в поперечном направлении относительно опорных балок 1 обусловлено расположением данных балок, которое выбирается исходя из необходимости размещения между ними кольца 13 максимального диаметра. Говоря о расстоянии между колоннами 2 в продольном направлении, следует отметить, что данное расстояние задано расположением рабочих гидроцилиндров 16 под опорными балками 1, максимально приближенных к выступающей части 8.

Иными словами, расстояние между колоннами 2 в продольном и поперечном направлениях создает определенные геометрические пропорции, обусловливающие применение ригелей 4 в продольном направлении и тяг 3 в поперечном направлении.

Принимая во внимание вышеуказанные особенности, использование тяг 3, по длине превосходящих ригели 4, целесообразно с точки зрения выполнения разъемного соединения данных тяг с колоннами 2 для обеспечения технологичности и удобства монтажа ковочного агрегата. Кроме того, тяги 3 являются приемлемым элементом, не утяжеляющим конструкцию. При этом ригели 4 соединены с колоннами 2 неразъемным соединением. Использование такого неразъемного соединения оптимально с точки зрения максимальной заводской готовности предлагаемого агрегата.

Как правило, устройства подобного назначения, как и заявляемое, снабжаются идентичными дополнительными боковыми системами, по сути, представляющими собой прессы для обработки торцевых поверхностей кольца.

Так, заявляемый агрегат снабжен дополнительными боковыми системами, каждая из которых содержит установленное на фундамент 9 основание 28, связанное с колоннами 2 посредством тяг 29, а также перемещающийся в горизонтальном направлении от действия гидроцилиндров 30 ползун 31 с держателем 32, в котором закреплен дополнительный боек 33. При этом концевой участок ползуна 31 проходит через проем 34, выполненный в соответствующем ригеле 4. Стенки проема 34 в ригеле 4 обеспечивают направленное движение ползуна 31.

Устройство работает следующим образом.

Оправка 12 продевается в нагретую заготовку кольца 13 большого диаметра (на чертежах заготовка и кольцо изображены одинаково и обозначены поз. 13) с грузоподъемными средствами цеха.

После этого оправка 12 устанавливается на передвижной стол 14, находящийся в позиции загрузки на технологическом мосту 15, и передвижной стол с оправкой 12 и кольцом 13 перемещается в рабочую зону агрегата.

Подвижная поперечина 10 с верхним инструментом 11 перемещается вниз до контакта с кольцом 13 и воздействует на кольцо с усилием гидроцилиндров 16, деформируя верхним инструментом 11 наружную поверхность кольца 13, а оправкой 12 - внутреннюю поверхность кольца 13. Одновременно происходит деформация торцевых поверхностей кольца 13 дополнительными бойками 33 боковых ковочных систем, что обеспечивает пластическую деформацию соответствующей части кольца 13 в условиях всестороннего активного сжатия, способствующее повышению качества металла кольца.

Для деформации следующего участка кольца 13 необходимо осуществить поворот кольца 13 на оправке 12. Для поворота кольца 13 оправка 12 приподнимается с передвижного стола 14 посредством гидроцилиндров 27 перемещения подъемных столиков 26, так что в приподнятом положении оправка 12 опирается на роликоопоры 25 подъемных столиков 26. Поворот оправки 12 совершается посредством двигателей 22, соединенных с ней шпинделями 24 и карданными валами 23. После поворота оправки 12 на заданный угол гидроцилиндры 27 перемещают подъемный столик 26 вниз и оправка 12 вновь опускается на передвижной стол 14.

Операции деформации и поворота кольца повторяются до достижения требуемых габаритных размеров кольца.

По окончании обработки кольца шпиндели 24 отсоединяют оправку 12 от двигателей 22, после чего передвижной стол 14 перемещается на технологический мост 15 в позицию загрузки для извлечения оправки 12 с кольцом 13 грузоподъемными средствами цеха.

1. Ковочный агрегат для изготовления колец большого диаметра, содержащий станину с колоннами и подвижную поперечину с инструментом для обработки наружной поверхности кольца, установленную с возможностью перемещения вдоль указанных колонн под действием гидроцилиндров, оправку для размещения кольца, установленную на передвижном столе, выполненном с проемом для размещения кольца и установленном в рабочей позиции на рабочей поверхности станины с возможностью перемещения в позицию для загрузки кольца на оправку, при этом указанные гидроцилиндры выполнены в виде подъемных гидроцилиндров, предназначенных для перемещения подвижной поперечины вверх, и рабочих гидроцилиндров, предназначенных для перемещения подвижной поперечины вниз, отличающийся тем, что станина выполнена в виде опорных балок с концевыми участками для опирания на элементы фундамента, с выступающей средней частью, обращенной вниз, при этом рабочая поверхность станины образована верхней поверхностью опорных балок, колонны выполнены полыми, установлены на опорных балках и соединены между собой верхними горизонтальными элементами, выступающие средние части опорных балок соединены посредством нижнего горизонтального элемента, рабочие гидроцилиндры смонтированы на опорных балках с расположением соответствующих рабочих гидроцилиндров с двух сторон от выступающей средней части каждой опорной балки, плунжер каждого рабочего гидроцилиндра связан с подвижной поперечиной посредством вертикальной стяжки, проходящей через полость соответствующей колонны, а подъемные гидроцилиндры смонтированы на колоннах.

2. Ковочный агрегат по п. 1, отличающийся тем, что поверхность, образующая полость каждой колонны, выполнена с плоскими стенками, при этом подвижная поперечина снабжена трубчатыми элементами, каждый из которых заходит в полость соответствующей колонны и выполнен ответной формы.

3. Ковочный агрегат по п. 2, отличающийся тем, что полость каждой колонны выполнена с поперечным сечением, имеющим форму, близкую к квадрату, развернутому относительно продольного и поперечного направлений с обеспечением расположения в каждой паре диагонально расположенных колонн противолежащих плоских стенок перпендикулярно к плоскости, проходящей через вертикальные оси указанной такой пары колонн.

4. Ковочный агрегат по п. 1, отличающийся тем, что нижний горизонтальный элемент выполнен в виде полой проставки и размещенных в полости данной проставки двух стяжек.

5. Ковочный агрегат по п. 1, отличающийся тем, что он содержит верхние горизонтальные элементы, расположенные поперек опорных балок и выполненные в виде тяг, соединенных с колоннами посредством разъемного соединения, и верхние горизонтальные элементы, расположенные вдоль опорных балок и выполненные в виде ригелей, соединенных с опорными балками посредством неразъемного соединения.