Устройство для измерения боя вала и динамической формы ротора гидрогенератора

Иллюстрации

Показать всеИзобретение относится к области для измерения воздушного зазора электрической машины, например гидрогенератора. Устройство для измерения боя вала и динамической формы ротора гидрогенератора включает лазерные триангуляционные датчики с отметчиком, размещенные в канале пакета активной стали и соединенные с входом ПЭВМ. При этом указанные датчики закреплены в одной плоскости так, что их лучи расположены под углом 90 градусов. Технический результат - повышение быстродействия измерения боя вала и динамической формы ротора гидрогенератора, а также возможность производить измерения в режиме реального времени. 3 ил.

Реферат

Изобретение относится к электротехнике, в частности к измерению воздушного зазора электрической машины, например гидрогенератора. Кроме того, изобретение может найти применение на электромашиностроительных заводах для обеспечения 100% контроля изготавливаемых машин, а также в ремонтных и других предприятиях, например, для послеремонтного или профилактического контроля.

Известно устройство для контроля неравномерности воздушного зазора многофазных электрических машин на основе явления электромагнитной индукции при вращении ротора (А.с. СССР №585578, кл. H02K 15/00, G01M 15/00, 1977).

Существующее устройство для измерения воздушного зазора в электрической машине основано на анализе ЭДС индукции магнитного поля в зазоре. Недостаток этого устройства заключается в том, что неравномерность магнитного потока, т.е. разница в величине магнитного потока под различными полюсами ротора обусловлена не только величиной воздушного зазора под каждым полюсом, но и конструктивными отличиями полюсов и наличием межвитковых замыканий в обмотке полюса. Кроме того, величина магнитного потока под каждым полюсом сглаживается влиянием соседних полюсов, количество которых зависит от конструкции электрической машины и может достигать нескольких десятков. Принцип действия этого устройства не позволяет контролировать воздушный зазор при снятии возбуждения и останове электрической машины. Указанные причины не позволяют точно оценивать величину воздушного зазора под каждым полюсом ротора и изменение воздушного зазора электрической машины при снятии возбуждения и останове.

Известно устройство, реализующее способ бесконтактного динамического измерения смещения заземленного проводящего тела, которое может применяться для измерения осевого смещения ротора вращающейся машины. Способ заключается в использовании емкостного датчика, образованного двумя параллельными проводящими пластинами, электрически изолированными одна от другой, на которые подан высокочастотный сигнал заданного напряжения, и в измерении тока, индуцируемого высокочастотным сигналом в емкостном датчике, прямо пропорционального их площади перекрытия (RU 2104478, кл. G01B 7/14, G01B 7/02, G 01D 5/24, 1998).

Недостатком известного устройства является сложность монтажа на статоре вращающейся машины. Устройство необходимо устанавливать непосредственно в воздушном зазоре. Поэтому устройство подвержено повреждениям при малом зазоре между статором и ротором. Кроме того, результаты измерения сильно зависят от влажности воздуха в зазоре. Крупные электрические машины имеют встроенную в тело статора и ротора охлаждающую систему, работающую на воде. Изменение влажности в воздушном зазоре снижает достоверность измерений и надежность емкостного датчика.

Известно устройство для бесконтактного измерения воздушного зазора электрической машины (RU 2100818. кл. МПК6 G01B 11/14, 1997). Устройство содержит источник света, блок смещения, фотоприемник, соединенный с электрической частью блока смещения, причем механическая часть блока смещения сопряжена с источником света, фотоприемником и блоком определения положения блока смещения, блок выборки-хранения, соединенный с блоком определения положения блока смещения, и отметчик оборотов, соединенный с блоком выборки-хранения.

Недостатком данного устройства является наличие механической части блока смещения, которая отрицательно влияет на надежность работы устройства в целом, последовательный характер измерения, обусловленный тем, что устройство последовательно измеряет расстояние до каждого полюса, что приводит к увеличению времени измерения и исключает возможность измерения динамических характеристик величины воздушного зазора. Точность измерения напрямую зависит от качества изготовления и условий эксплуатации механической части блока смещения. Учитывая, что измерение воздушного зазора будет проводиться в условиях вибраций и перепадов температур в зоне измерения, получить точные результаты измерения будет крайне сложно.

Известно также лазерное устройство для измерения расстояния до цели (RU 2111510, ул. МПК 6 G01S 17/32, 1998), которое состоит из лазера, имеющего две грани резонатора для излучения выходного света (свет из первой грани резонатора рассеивается на поверхности цели и попадает обратно в лазер), модуля управления оптической частотой лазера, подключенного к лазеру и изменяющего его оптическую рабочую частоту, модуля оптического детектирования, чувствительного к выходному свету из второй грани резонатора, частота изменения интенсивности которого связана с расстоянием до цели из-за интерференции в лазере между рассеянным светом от цели и светом в лазере, и модуля измерения расстояния, подключенный к средству оптического детектирования.

Недостатками данного устройства являются малая разрешающая способность и значительная погрешность измерения воздушного зазора электрической машины. Указанные недостатки связаны с тем, что погрешность измерения обратно пропорциональна времени накопления данных, которое напрямую зависит от требуемой разрешающей способности. Таким образом, при низкой погрешности измерения устройство будет давать малое разрешение, а при высоком разрешении измеренных данных - большую погрешность измерения.

Указанные недостатки - узкая область применения лазерного устройства и невозможность бесконтактного измерения расстояния до поверхности вращающихся объектов и бесконтактного измерения воздушного зазора электрической машины с малой погрешностью измерения и высоким разрешением.

Эти недостатки устранены в устройстве (RU 2469264, МПК 7 G01D 11/14, 2012) - наиболее близком к предлагаемому изобретению по технической сущности и достигаемому результату и принятом нами в качестве прототипа.

Это достигается введением новых блоков - модуля синхронизации с ротором и модуля накопления и фазового осреднения, что позволяет накапливать результаты измерения в точке на поверхности ротора и получить заведомо меньшую погрешность измерения, чем у прототипа.

Это достигается тем, что модуль накопления и фазового осреднения синхронно принимает информацию о текущем расстоянии до ротора от модуля измерения расстояния и информацию о текущем фазовом положении ротора от модуля синхронизации с ротором. Модуль накопления и фазового осреднения осуществляет фазовое накопление и осреднение данных, полученных от модуля измерения расстояния и модуля синхронизации с ротором.

Недостатки такой конструкции заключаются в следующем.

Эксплуатация предлагаемого устройства показала повышенную точность измерения. Однако предлагаемое устройство отличается сравнительно низким быстродействием. Время, необходимое для фазового осреднения, составляет 9-10 секунд. Весьма проблематично получить траекторию перемещения оси вала гидроагрегата за один оборот при различных режимах работы гидроагрегата и получить динамическую форму ротора в различных поясах и сделать вывод об изломе линии «генератор - турбина».

Техническим эффектом изобретения является создание устройства для измерения боя вала и динамической формы ротора гидрогенератора, которое бы имело большее быстродействие, позволяло производить измерения в режиме реального времени и позволяло получить измерение боя вала и траекторию перемещения оси вала.

Для достижения указанного технического эффекта предлагается бесконтактное устройство для измерения боя вала и динамической формы ротора гидрогенератора на основе 2-х лазерных триангуляционных датчиков положения со встроенной микропроцессорной системой управления, расположенных в одной плоскости под углом 90°.

Лазерные триангуляционные датчики положения со встроенной микропроцессорной системой управления выпускаются промышленностью, например фирмой RIFTEK, находящейся по адресу - Логойский тракт, 22, г. Минск, 220090, Республика Беларусь, тел/факс: +375172813513, info@riftek.com, www.riftek.com или ООО «НЛП «Призма», г. Каменск-Уральский, ул. Челябинская, 18, оф. 211, www.prizmasensors.ru, prizma_sensors@inbox.ru, тел +7(343)2684572.

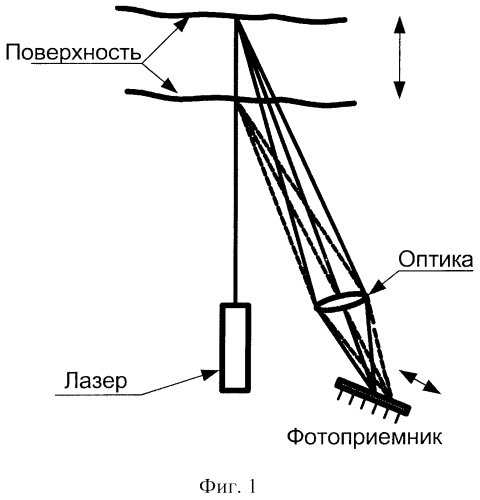

Лазерный оптический датчик положения со встроенной микропроцессорной системой управления позволяет с высокой точностью измерить расстояние до контролируемого объекта без механического контакта с ним. Датчик реализует принцип триангуляции. Лазерный излучатель (смотри фиг. 1) создает световую метку на поверхности объекта. Отражение изображения световой метки проецируется на позиционно-чувствительный КМОП фотоприемник. При изменении расстояния от датчика до объекта происходит перемещение изображения световой метки в плоскости фотоприемника. Микропроцессор производит вычисление координат изображения. По координатам изображения точки определяется расстояние до объекта. В процессе измерений производится дополнительный контроль мощности отраженного света и подавление фоновых засветок. Программирование осуществляется с помощью программного обеспечения, поставляемого с датчиками. Для реализации осреднения используется сигнал с отметчика, представляющего собой оптический модуль, генерирующий синхросигнал, привязанный к начальной фазе вращения ротора.

При измерении указанным датчиком расстояния до поверхности вала определяется только одна координата - X смещения вала, но вал при этом может также отклоняться и по другой координате - Y. Ось вала при этом перемещается в направлении и по величине, которые могут быть определены по двум координатам. Вторая координата отклонения оси вала определяется при помощи второго лазерного триангуляционного датчика, установленного под 90° в той же плоскости, что и первый датчик. Сигналы с двух датчиков подаются на вход вычислительного устройства, например ПЭВМ, которое производит в реальном времени обработку показаний датчиков и строит траекторию передвижения оси вала.

Такое решение позволяет обеспечить работу по измерению не только боя вала гидроагрегата, но и траектории перемещения оси вала.

На фиг. 1 изображена схема, поясняющая принцип измерения лазерного датчика.

На фиг. 2 изображена схема установки лазерного датчика динамического контроля формы ротора.

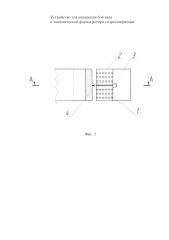

На фиг. 3 изображено сечение по А-А вида, изображенного на фиг. 2.

В статоре 1 гидрогенератора в вентиляционном канале 2 расположен лазерный триангуляционный датчик 3, луч которого направлен на ротор 4. В этом же вентиляционном канале статора установлен второй лазерный триангуляционный датчик 5 так, что его луч направлен на ротор 4 под 90° по отношению к лучу датчика, а выходные сигналы с датчиков 3 и 5 - на вход ПЭВМ 6.

Устройство работает следующим образом. Вначале устанавливают лазерные датчики в канале пакета активной стали статора, как показано на фиг. 2, и соединяют их с ПЭВМ, в которую введена программа работы устройства и обработки полученных данных. Приводят во вращение вал гидроагрегата, затем включается устройство по команде с ПЭВМ, при этом используется сигнал с отметчика, представляющего собой оптический модуль, генерирующий синхросигнал, привязанный к начальной фазе вращения ротора. С помощью программного обеспечения производится вычисление перемещения оси вала по формуле δ=(х2+y2)0.5 в режиме реального времени через заданный программно угол поворота ротора с выдачей на печать динамической формы ротора, например, в полярных координатах.

Устройство для измерения боя вала и динамической формы ротора гидрогенератора, включающее лазерные триангуляционные датчики с отметчиком, размещенные в канале пакета активной стали статора и соединенные с входом ПЭВМ, отличающееся тем, что указанные датчики закреплены в одной плоскости так, что их лучи расположены под 90 градусов.