Способ изготовления ротора электростатического гироскопа

Иллюстрации

Показать всеИзобретение относится к области приборостроения и может быть использовано при изготовлении роторов электростатических гироскопов. Способ предназначен для использования при изготовлении роторов чувствительных элементов электростатических гироскопов. Процесс изготовления ротора включает формообразование сферической заготовки ротора, его балансировку, нанесение тонкопленочного износостойкого покрытия и выполнение на этом покрытии растрового рисунка. Вначале частично устраняют исходный дисбаланс ротора методом направленной доводки трубчатым притиром, причем балансировку производят до получения требуемого конечного диаметра ротора, а зону съема материала определяют исходя из величины и направления вектора исходного дисбаланса, задавая преимущественное уменьшение радиальной составляющей этого вектора. На втором этапе окончательную балансировку осуществляют посредством выполнения на поверхности ротора двух соосных диаметрально разнесенных выемок с заданной величиной массы удаляемого из каждой выемки материала. При этом в большей мере устраняется осевая составляющая полученного на первом этапе промежуточного дисбаланса, что определяется углом наклона оси выполняемых выемок к оси симметрии ротора, а выемки выполняют на сферической поверхности шаровых сегментов за пределами зоны растрового рисунка ротора. Технический результат заключается в расширении технологических возможностей и повышении стабильности процесса изготовления ротора электростатического гироскопа, в том числе в части повышения равномерности толщины покрытия. 3 ил.

Реферат

Изобретение относится к области точного приборостроения и может быть использовано при изготовлении роторов электростатических гироскопов.

Сферический ротор (сплошной или полый тонкостенный), изготавливаемый, как правило, из бериллия, является основным узлом чувствительного элемента электростатического гироскопа (ЭСГ). Точность и качество выполнения ротора во многом определяют эксплуатационные характеристики гироскопа. Особенностью технологического процесса изготовления ротора ЭСГ является необходимость обеспечения требований по точности сферы (номинальный диаметр и несферичность) и величине дисбаланса - до десятых и сотых долей микрометра. Кроме того, на окончательно обработанной наружной сферической поверхности ротора осуществляется формирование функциональных элементов в виде тонкопленочного износостойкого покрытия для улучшения условий посадок ротора (в том числе и аварийных) и светоконтрастного растрового рисунка в виде полос, представляющих собой отрезки сферических винтовых линий, для съема сигнала с ротора посредством оптоэлектронной системы гироскопа. Зона выполнения указанного растрового рисунка определяется значением широтного угла и представляет собой сферическую поверхность шарового слоя, который ограничен равноудаленными от центра ротора плоскостями, перпендикулярными его оси вращения.

Известен способ изготовления ротора электростатического гироскопа [патент РФ №2193161], при котором осуществляют формообразование заготовки ротора с выполнением в его теле армирующего элемента, обеспечивающего требуемую величину и соотношение осевого и экваториального моментов инерции. Далее производят балансировку ротора, включающую последовательные операции измерения его дисбаланса, устранения этого дисбаланса путем направленной доводки сферической поверхности ротора и сферодоводки в трехшпиндельном устройстве до получения сферы требуемого диаметра. После этого в полюсной зоне путем электрохимического маркирования формируют на поверхности ротора светоконтрастный рисунок, обеспечивающий возможность оптического съема сигнала об угловом положении ротора относительно корпуса. Этим же электрохимическим методом выполняется и растровый рисунок в экваториальной зоне ротора в пределах заданного широтного угла.

Данный способ содержит следующие основные недостатки.

1. Сложности обеспечения минимального дисбаланса (сотые доли микрометра) при условии получения заданной величины диаметра ротора с точностью формы на уровне сотых и тысячных долей микрометра. Это обусловлено тем, что при устранении дисбаланса методом направленной доводки с использованием трубчатого притира осуществляется съем материала с полусферической поверхности ротора, которая симметрична вектору дисбаланса, причем съем материала производится со стороны выхода вектора дисбаланса на наружную поверхность ротора. Эта технологическая операция заведомо искажает сферу ротора. Далее осуществляется сферодоводка ротора в трехшпиндельном устройстве, что позволяет восстановить сферическую форму ротора, но изменяет полученную на предшествующей операции величину дисбаланса. Последующие этапы контроля дисбаланса, дополнительной направленной доводки и сферодоводки позволяют методом последовательного приближения обеспечить получение требуемых конечных значений дисбаланса и геометрии ротора. Однако фактически в данном случае имеет место неопределенность в построении технологического процесса в части выбора величины припуска, необходимого для балансировки ротора.

2. Способ электрохимического маркирования в зависимости от требуемой величины контрастности искажает форму ротора в пределах десятых долей микрометра, т.е. не позволяет обеспечить изготовление перспективных модификаций ЭСГ, где требования по точности формы ротора, как указано ранее, на порядок выше.

3. Электрохимическая технология нанесения имеет плохую управляемость, вызывающую разброс оптических показателей растрового рисунка роторов, изготовленных по единой технологии в пределах от 0,5 до 0,85 - для коэффициента контрастности и от 8% до 16% - для показателя равномерности растра.

4. Данную технологию трудно модифицировать, например, при необходимости изменения формы растров на роторе, существенно влияющих на точностные характеристики гироскопа.

5. Отрицательный результат электрохимического маркирования обусловливает окончательную отбраковку ротора, что делает эту технологию неэффективной с точки зрения стоимостных показателей.

Известен способ изготовления ротора электростатического гироскопа [патент РФ №2140623], при котором после сферодоводки и балансировки ротора на его сферическую поверхность последовательно наносят сплошное металлическое покрытие (например, конденсацией с ионной бомбардировкой или магнетронным распылением). Далее на сферическую поверхность наносят слой фоторезиста, используя, например, центрифугу, аэрограф или метод принудительного ламинирования, и формируют световое изображение с плоского фотошаблона с помощью волоконно-оптического преобразователя, который состоит из регулярно уложенных оптических волокон, торцы которых образуют с одной стороны плоскую, а с другой - сферическую поверхности. Плоская поверхность примыкает к фотошаблону, а сферическая - к сферической поверхности засвечиваемой детали. После экспозиции и последующего проявления открывшиеся в соответствии с рисунком участки металла стравливают и остатки фоторезиста удаляют.

В данном случае имеют место следующие недостатки.

1. Присущие предыдущему аналогу сложности по обеспечению дисбаланса и точности формы на уровне сотых и тысячных долей микрометра при заданном диаметре ротора. Это связано, как указано выше, с противоречиями в операциях сферодоводки и направленной доводки, приводящими к неопределенности в построении технологического процесса изготовления ротора при выборе величины припуска на его балансировку.

2. Низкая точность растрового рисунка, поскольку метод требует создания сложной оптической системы, необходимой для проекции плоского шаблона на сферическую поверхность.

3. Неопределенность технологического процесса, связанная с тем, что каждая последующая операция может влиять на результаты предыдущей. Например, как указывалось ранее, направленная доводка искажает сферу ротора, а сферодоводка изменяет величину дисбаланса.

4. Большие сложности использования метода при переносе изображения с плоского шаблона на сферическую поверхность, особенно когда речь идет о роторе малого диаметра - порядка 10 мм, а также весьма низкая технико-экономическая эффективность.

Следует отметить, что проблемы, связанные с комплексным обеспечением требований по дисбалансу и точности размеров и формы ротора, могут быть частично решены при изготовлении чувствительного элемента ЭСГ в целом, когда балансировку ротора заканчивают по достижении заданной величины дисбаланса, фиксируя фактически полученный конечный диаметр. При этом требуемый радиальный зазор между ротором и электродами подвеса (для чего и нужен строго заданный определенный диаметр ротора) обеспечивается обработкой сферической поверхности электродов подвеса [патент РФ №2153649]. Однако данная технология крайне неэкономична, т.к. полностью исключает взаимозаменяемость узлов чувствительного элемента и связана с большими сложностями доводки электродов подвеса.

Недостатки, присущие методу электрохимического маркирования, могут быть устранены при использовании такого перспективного метода как лазерное маркирование [Юльметова О.С., Щербак А.Г. «Исследование процесса формирования светоконтрастного растра посредством лазерного маркирования», СПб // «Научно-технический вестник СПбГУ ИТМО», 2010, №05 (69), с. 28-34]. Улучшение технико-экономических показателей возможно посредством формирования растрового рисунка на тонкопленочном покрытии, которое предварительно наносится на поверхность ротора методом магнетронного напыления или методом конденсации с ионной бомбардировкой. В данном случае могут быть использованы элементы технических решений, связанные с нанесением покрытий на шаровые поверхности [патент РФ №2070606; патент РФ №2058427; патент Японии №6099803], хотя в перечисленных примерах не предусмотрены точности, необходимые для изготовления ротора ЭСГ. С точки зрения получения наиболее равномерного покрытия представляет интерес фиксация сферы в оснастке посредством двух диаметрально разнесенных игольчатых упоров [патент РФ №2038416], хотя данная схема не является достаточно надежной в условиях вращения сферы, зафиксированной в упорах, с периодическим изменением ориентации оси вращения относительно потока напыляемого материала.

По наибольшему числу общих существующих признаков, в качестве прототипа принят способ изготовления ротора электростатического гироскопа [патент РФ №2498224], при котором осуществляют формообразование бериллиевой сферической заготовки, сферодоводку и балансировку ротора с использованием метода направленной доводки, нанесение на сферическую поверхность ротора тонкопленочного покрытия нитрида титана методом магнетронного напыления с фиксацией ротора при напылении в диаметрально разнесенных игольчатых упорах, создание растрового рисунка посредством лазерного маркирования, которое позволяет формировать светоконтрастный растровый рисунок практически на любом материале с возможностью варьирования в широких пределах и с высокой точностью параметрами рисунка.

При обработке лазерным лучом формирование рисунка осуществляется за счет образования оксидной пленки (в воздушной среде), а режимы лазерной обработки выбирают из условия получения растрового рисунка толщиной, меньшей, чем толщина покрытия, что обеспечивает возвратный характер технологического процесса. То есть, при некачественном маркировании покрытие нитрида титана стравливается, и ротор вновь поступает на операции напыления и маркирования. Процесс лазерного маркирования позволяет сохранить исходную геометрию ротора в требуемых пределах - сотые доли микрометра.

Вместе с тем данный способ имеет следующие недостатки.

1. Такие же, как и у приведенных выше аналогов, сложности по обеспечению дисбаланса и точности формы на уровне сотых долей микрометра при строго заданном значении конечного диаметра ротора. Это связано с противоречивым характером взаимного влияния операций сферодоводки и направленной доводки, что приводит к неопределенности в технологии изготовления ротора при выборе величины припуска на его балансировку.

2. Несогласованность и отсутствие управляемой взаимосвязи основных технологических операций по финишному изготовлению ротора, причем выполнение последующих операций может влиять на результаты предыдущих, выводя полученные параметры ротора за пределы допуска. Например, как уже указывалось выше, устранение дисбаланса методом направленной доводки искажает сферу ротора, а последующая сферодоводка для восстановления формы изменяет полученную величину дисбаланса.

3. Ненадежность крепления ротора в двух диаметрально разнесенных игольчатых упорах. Подобная схема, хотя и является наиболее приемлемой по сравнению с другими методами фиксации с точки зрения равномерности покрытия, не обеспечивает гарантированной стабильности положения ротора в оснастке для напыления, поскольку ротор в оснастке вращается с периодическим изменением ориентации оси вращения. Т.е. на ротор действуют знакопеременные нагрузки, связанные с динамикой вращения, включая инерционные составляющие.

4. Невысокая технологичность процесса изготовления ротора, определяемая совокупностью приведенных выше факторов, что обусловливает сложности получения требуемой точности параметров ротора и низкую технико-экономическую эффективность процесса его изготовления.

Задачей изобретения является расширение технологических возможностей процесса изготовления ротора электростатического гироскопа.

Технический результат - расширение технологических возможностей и повышение стабильности процесса изготовления ротора электростатического гироскопа, в том числе, и в части повышения равномерности толщины покрытия.

Согласно изобретению, поставленная задача решается тем, что в процессе направленной доводки угол γ наклона оси вращения трубчатого притира к оси вращения ротора выбирают из условия β<γ<90°, где β - угол наклона вектора суммарного исходного дисбаланса ε 1 → (далее - вектор ε 1 → ) ротора к его оси вращения, ось вращения притира ориентируют в плоскости, в которой лежат ось вращения ротора и вектор ε 1 → .

По достижении требуемых значений диаметра D и формы ротора, характеризуемой его несферичностью:

- Определяют вектор ε 2 → полученного суммарного дисбаланса ротора (далее - вектор ε 2 → ), выполняют на поверхности ротора две соосные диаметрально разнесенные выемки, располагая их на сферической поверхности шаровых сегментов, ограниченных двумя плоскостями, каждая из которых перпендикулярна оси вращения ротора и удалена от его центра на расстояние h=1/2D·sinα, где α - широтный угол, определяющий шаровой слой 11, на поверхности которого формируется растровый рисунок, или угол между осью вращения ротора O1O1 и отрезком, проходящим через центр O ротора 2 и любую точку пересечения плоскостей 7 со сферой ротора 2;

- Ось выемок ориентируют в плоскости, в которой лежит ось вращения ротора и вектор ε 2 → , выполняя эти выемки с разной величиной удаляемого материала m1 и m2 и располагая выемку с большим значением m1 со стороны выхода вектора ε 2 → , на поверхность ротора, при этом угол наклона θ оси упомянутых выемок к оси вращения ротора выбирают из условия:

где ε2(o) и ε2(o) - величины осевой и радиальной составляющих вектора ε 2 → ,

εk(o) и εk(p) - величины осевой и радиальной составляющих вектора ε k → .

ε k → - вектор суммарного конечного дисбаланса ротора 2, соответствующий техническим требованиям (далее - вектор ε k → );

Разницу в массе материала выемок Δm=m1-m2 определяют из выражения:

где M - масса ротора.

При напылении покрытия нитрида титана фиксацию ротора осуществляют, устанавливая игольчатые упоры в упомянутые выемки.

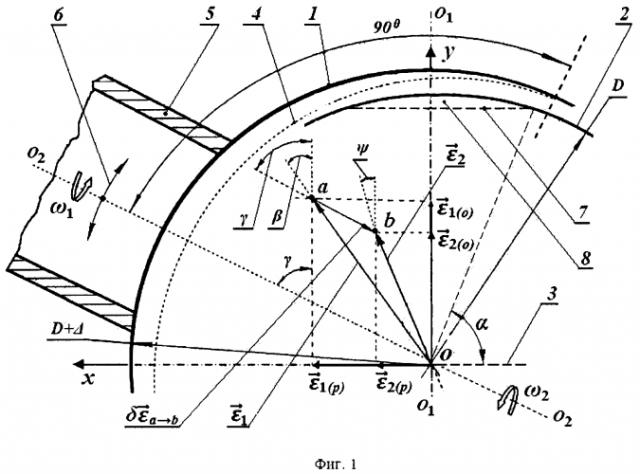

Сущность изобретения поясняется чертежами, где на фиг. 1 представлена схема процесса устранения начального дисбаланса ротора методом направленной доводки, на фиг. 2 - последующее устранение дисбаланса ротора посредством выполнения на его поверхности диаметрально разнесенных соосных выемок с расчетной массой удаляемого материала и заданной ориентацией оси выемок, на фиг. 3 - общая схема нанесения на ротор тонкопленочного покрытия.

На фиг. 1, 2 и 3 обозначены:

1 - ротор 1, у которого устранение дисбаланса осуществляется методом направленной доводки;

2 - ротор 2 после окончания процесса балансировки посредством направленной доводки;

3 - экваториальная плоскость ротора 1 и ротора 2, в которой лежит ось X декартовой системы координат;

4 - эллиптическая поверхность съема материала ротора 1 при направленной доводке;

5 - трубчатый притир, которым осуществляют направленную доводку;

6 - направления качательного перемещения притира 5 относительно ротора 1, обеспечивающие съем материала с эллиптической поверхности 4 ротора 1;

7 - плоскости, перпендикулярные оси вращения ротора 2, ограничивающие поверхность шарового слоя, в пределах которого наносится растровый рисунок;

8 - сферические поверхности шаровых сегментов, отсекаемые плоскостями 7;

9 - выемка, формируемая на сферической поверхности шарового сегмента 8 со стороны выхода вектора ε 2 → на поверхность ротора 2;

10 - выемка, соосная выемке 9 и выполняемая на сферической поверхности шарового сегмента 8 со стороны, противоположной выходу вектора ε 2 → на поверхность ротора 2;

11 - поверхность шарового слоя ротора 2, на котором осуществляется формирование растрового рисунка;

12 - игольчатый упор, помещаемый в выемку 9;

13 - игольчатый упор, помещаемый в выемку 10;

14 - диаметральная плоскость ротора 2, в которой лежит ось вращения ротора 2, вектор ε 2 → ротора после балансировки методом направленной доводки и ось выемок 9 и 10;

D - диаметр ротора 2, полученный после операции направленной доводки, т.е конечный диаметр обрабатываемого ротора;

Δ - припуск на обработку ротора 1 методом направленной доводки;

O - центр ротора 1 и ротора 2;

O1O1 - ось вращения ротора 1 и ротора 2, являющаяся его осью симметрии и совпадающая с осью Y декартовой системы координат;

O2O2 - ось вращения трубчатого притира 5, которым осуществляют направленную доводку ротора 1;

O3O3 - ось диаметрально разнесенных выемок 9 и 10;

ε 1 → - вектор суммарного исходного дисбаланса ротора 1, устраняемого на стадии направленной доводки;

ε 1 → ( o ) и ε 1 → ( p ) - осевая и радиальная составляющие вектора ε 1 → ;

ε 2 → - вектор суммарного дисбаланса ротора 2, полученного после операции направленной доводки ротора 1 и устраняемого посредством выполнения соосных, диаметрально разнесенных выемок 9 и 10;

ε 2 → ( o ) и ε 2 → ( p ) - осевая и радиальная составляющие вектора ε 2 → ;

ε k → ( o ) и ε k → ( p ) - осевая и радиальная составляющие вектора ε k → ;

δ ε → a → b - вектор изменения дисбаланса ротора от величины вектора ε 1 → до величины вектора ε 2 → в процессе направленной доводки при обработке ротора 2 диаметром D+Δ до получения ротора 2 диаметром D, (далее - вектор δ ε → a → b );

δ ε → b → k - вектор изменения дисбаланса ротора 2 от величины вектора ε 2 → до величины ε k → при выполнении диаметрально разнесенных соосных выемок 9 и 10, (далее - вектор δ ε → b → k );

α - широтный угол, определяющий шаровой слой 11, на поверхности которого формируется растровый рисунок, или угол между осью вращения ротора O1O1 и отрезком, проходящим через центр O ротора 2 и любую точку пересечения плоскостей 7 со сферой ротора 2;

β - угол между вектором ε 1 → и осью вращения O1O1 ротора 2;

γ - угол наклона вектора δ ε → a → b к оси O1O1, определяющий изменение дисбаланса ротора 1 от величины ε 1 → до величины ε 2 → в процессе направленной доводки, а также угол наклона оси O2O2 вращения трубчатого притира 5 к оси O1O1;

ψ - угол наклона вектора ε 2 → ротора 2 к оси O1O1;

φ - угол между вектором ε k → и осью вращения O1O1 ротора 2;

θ - угол между осью O1O1 вращения ротора 2 и осью O3O3 диаметрально разнесенных выемок 9, 10, а также угол наклона вектора δ ε → b → k , определяющего изменение дисбаланса ротора от величины вектора ε 2 → до величины вектора ε k → , к оси O1O1;

ω1 и ω2 - угловые скорости вращения трубчатого притира 5 и ротора 1 в процессе устранения дисбаланса методом направленной доводки.

Предлагаемый способ заключается в выполнении совокупности и последовательности следующих операций.

1. Средствами механической обработки (точение, доводка) производят формообразование ротора 1 диаметром D+Δ из бериллия с выполнением в нем элементов (на фиг. 1, 2 и 3 не обозначены), обеспечивающих создание преобладающего момента инерции и определяющих ось O1O1 вращения ротора. В случае полого тонкостенного ротора, получаемого сваркой по экваториальным плоскостям разъема двух полусфер, это обеспечивается выполнением переменной толщины стенки ротора, которая монотонно уменьшается от экваториальной зоны к полюсам ротора [патент РФ №2164665], а для сплошного ротора [патент РФ 2286535] - формированием в теле ротора армирующего элемента, используя способ диффузионной сварки. Очевидно, что величина припуска Δ на обработку ротора 1 методом направленной доводки задается исходя из требований, которым должна соответствовать заготовка ротора 1, условий его обработки, определяемых режимами процесса направленной доводки и требований по величине диаметра D и вектора ε k → . При этом, как правило, оперируют значениями осевой εk(o) и радиальной εk(p) составляющих вектора ε k → .

2. У полученной заготовки ротора 1 определяют вектор ε 1 → и угол β наклона этого вектора к оси вращения O1O1. Очевидно, что угол β позволяет определить осевую и радиальную составляющие ε 1 → ( o ) и ε 1 → ( p ) вектора ε 1 → . Далее осуществляют балансировку ротора 1 посредством выполнения нескольких циклов последовательных операций направленной доводки и сферодоводки.

Направленную доводку, которая, уменьшает величину дисбаланса ε1, осуществляют посредством трубчатого притира 5, который располагают со стороны выхода вектора ε 1 → ротора 1 на его поверхность и диаметр которого обычно составляет 0,65-0,75 от диаметра D+Δ ротора 1. Трубчатый притир 5 и ротор 1 в процессе съема материала при направленной доводке вращаются в противоположные стороны вокруг одной оси О2О2, являющейся осью симметрии притира, с угловыми скоростями ω1 и ω2 соответственно. Соотношение величин ω1 и ω2 составляет примерно 10:1. При этом ось О2О2 вращения притира 5 ориентируют к оси O1O1 ротора 1 под углом γ, который выбирают из условия β<γ<90°, располагая ось О2О2 в плоскости, в которой лежат ось O1O1 ротора 1 и вектор ε 1 → , как это представлено на фиг. 1. Для наглядности в данном случае указанные оси и вектор ε 1 → лежат в плоскости, в которой находятся оси X и Y декартовой системы координат, причем ось X расположена в экваториальной плоскости 3 ротора 1, а ось Y совпадает с осью O1O1 его вращения. В процессе съема материала с поверхности ротора 1 посредством направленной доводки, притиру 5 сообщают качательные движения 6, осуществляемые в одной плоскости, на угол 90° в разные стороны от оси О2О2.

Такая схема обусловливает съем материала с полусферической части ротора 1, у которой ось симметрии совпадает с осью О2О2, с формированием эллиптической поверхности 4 при максимальной величине съема в точке пересечения оси О2О2 вращения притира 5 с поверхностью ротора 1 и монотонном убывании этой величины до нуля в зоне пересечения диаметральной плоскости, перпендикулярной оси О2О2, с поверхностью ротора 1. Очевидно, что при этом искажается сферическая форма ротора 1. Восстановление сферы ротора осуществляется посредством сферодоводки в трехшпиндельном устройстве, что может привести к изменению полученного промежуточного дисбаланса ротора 1. Такие последовательно выполняемые циклы операций направленной доводки и сферодоводки повторяются до момента получения требуемого диаметра D ротора 2, при котором фиксируется полученный вектор ε 2 → и угол наклона ψ этого вектора к оси O1O1. Значение угла ψ для принятой системы координат определяет осевую и радиальную составляющие ε 2 → ( o ) и ε 2 → ( p ) вектора ε 2 → . Если для наглядности обозначить величину дисбаланса ε1 отрезком Oa (фиг. 1), то для величины полученного дисбаланса ε2 у ротора 2 можно определить отрезок Ob и, учитывая, что оси O1O1 и О2О2 и вектор ε 1 → лежат в одной плоскости, построить векторный треугольник Oab векторов ε 1 → , ε 2 → и δ ε → a → b (фиг. 1), где вектор δ ε → a → b определяет уменьшение дисбаланса ротора от величины вектора ε 1 → до величины вектора ε 2 → в процессе направленной доводки при обработке ротора 2 диаметром D+Δ до получения ротора 2 диаметром D. При этом отрезок ab, характеризующий величину вектора δ ε → a → b , будет параллелен оси О2О2 вращения притира 5, что очевидно для балансировки сферического ротора методом направленной доводки. Следует отметить преимущественное устранение на данном этапе радиальной составляющей ε1(p) вектора ε 1 → , связанное с ориентацией оси О2О2 вращения притира 5 по отношению к оси O1O1 вращения ротора 1 под углом γ, выбранным из условия β<γ<90°. Очевидно, что чем больше угол γ (при γ>β), тем в большей мере будет происходить уменьшение радиальной составляющей ε1(p) дисбаланса ε1 по сравнению с осевой составляющей ε1(o), а в предельном случае (при γ=90°) будет осуществляться устранение только радиального дисбаланса ε1(p). Таким образом, создаются необходимые условия для второго этапа балансировки, когда преимущественно устраняется осевая составляющая ε 2 → ( o ) вектора ε 2 → за счет формирования выемок 9 и 10 на сферических поверхностях 8 шаровых сегментов ротора 2. Очевидно, что величина конечного диаметра D задается с учетом толщины износостойкого покрытия нитрида титана, которое наносится на наружную поверхность ротора 2 на финишных стадиях его изготовления.

3. Далее осуществляют второй этап балансировки ротора 2, у которого получен требуемый диаметр D и зафиксированы вектор ε 2 → и угол наклона ψ этого вектора к оси O1O1 вращения ротора 2. На данном этапе устранение дисбаланса осуществляется за счет регулируемого съема материала посредством выполнения на поверхности ротора 2 двух соосных диаметрально разнесенных выемок 9 и 10, при этом операция сферодоводки не производится, т.е. диаметр D ротора 2 не меняется.

Конфигурация выемок 9 и 10 для данного изобретения принципиального значения не имеет, поскольку расчеты сводятся к определению массы удаляемого материала. На фиг. 2 показана полусферическая выемка, хотя она может быть и цилиндрической, и конусной, что обусловлено способом выполнения выемки и используемым инструментом: лазерное выжигание, прецизионное фрезерование, точечная электроэрозионная обработка и т.д. Следует отметить, что наиболее приемлемой с точки зрения соотношения размеров и масс