Контолируемая адгезия волокна к матрице в полимер-волоконных композитах

Иллюстрации

Показать всеИзобретение относится к композитным изделиям, например к армированным волокном композитным изделиям, имеющим улучшенную баллистическую характеристику. Композитное изделие включает множество волокон, по меньшей мере частично внедренных внутрь матрицы.

По меньшей мере одну из матриц и по меньшей мере одно из множества волокон формируют по меньшей мере из одного термопластичного материала, термореактивного полимера. Эти волокна могут быть сцеплены с матрицей при некоторой (контролируемой) степени адгезии. Эту степень адгезии между волокнами и матрицей можно пространственно варьировать внутри композитного изделия. Например, эту степень адгезии можно варьировать по длине одного из волокон. Эту степень адгезии также можно варьировать в волокнах данного слоя. Далее, эту степень адгезии можно варьировать между волокнами композитного изделия. Изобретение позволяет получить композиты различной конфигурации с улучшенными баллистическими свойствами. 2 н. и 10 з.п. ф-лы, 12 ил.

Реферат

Настоящее изобретение относится в общем к композитам, а конкретнее к армированным волокном композитным изделиям, имеющим улучшенную баллистическую характеристику.

Уровень техники

Существующие броневые панели, как известно, могут содержать ламинированные листы из различных материалов. Например, существующие броневые панели могут состоять из одного или нескольких листов стекла и/или акрилата, которые могут быть ламинированы с использованием подходящих адгезивов. Для улучшения пуленепробиваемости или рабочей характеристики броневых панелей производители могут добавлять слои из поликарбонатного материала к листам ламинированного стекла и акрилата.

Хотя существующие броневые панели в общем эффективно поглощают энергию удара и обеспечивают защиту от пуль, но некоторые недостатки, присущие им, снижают их эффективность. Например, стекло является относительно плотным материалом и, следовательно, значительно увеличивает полную массу и объем броневой панели при толщинах, необходимых для обеспечения достаточной пуленепробиваемости. Другой недостаток, связанный с конкретными броневыми панелями, относится к механическим свойствам стекла и других материалов, которые входят в состав этих броневых панелей. Например, в некоторых областях применения, таких как транспорт, может потребоваться, чтобы броневая панель была прозрачна.

К сожалению, оптическая характеристика некоторых прозрачных броневых панелей, доступных в настоящее время, может значительно ухудшиться после удара. Например, для некоторых доступных в настоящее время броневых панелей удар пули в ограниченной области броневой панели может привести к ухудшению оптической характеристики в значительной части остальной области броневой панели. Такое ухудшение оптической характеристики может быть результатом развития трещины от места удара.

Как видно, в данном уровне техники существует потребность в броневой панели, в которой обеспечивается высокая степень оптической прозрачности с улучшенной баллистической характеристикой и минимальным весом.

Краткое содержание изобретения

Именно на удовлетворение описанной выше потребности, связанной с баллистической характеристикой броневых панелей, направлено настоящее изобретение, в одном варианте осуществления которого создается композитное изделие, включающее множество волокон по меньшей мере частично внедренных в матрицу. Эти волокна могут быть зафиксированы в матрице при одной из степеней адгезии. Эта степень адгезии может пространственно варьироваться внутри композитного изделия. Например, степень адгезии может варьироваться по длине одного из волокон. Степень адгезии может варьироваться в волокнах данного слоя. Кроме того, степень адгезии может варьироваться в направлении, перпендикулярном слоям композитного изделия.

В другом варианте осуществления изобретения, раскрывается композитное изделие, включающее множество волокон по меньшей мере частично внедренных внутрь матрицы. Эти волокна и матрица могут быть связаны друг с другом благодаря адгезионным свойствам. Эти адгезионные свойства могут пространственно варьироваться внутри композитного изделия. Например, адгезионные свойства могут варьироваться по длине волокна. Адгезионные свойства могут также изменяться в волокнах в пределах слоя. Кроме того, адгезионные свойства могут варьироваться между по меньшей мере двумя из слоев.

Также раскрытым является композитное изделие, включающее множество волокон по меньшей мере частично внедренных внутрь матрицы, и в котором степень адгезии и/или адгезионные свойства могут пространственно варьироваться внутри композитного изделия по любому из множества направлений. Например, степени адгезии и/или адгезионные свойства могут варьироваться по длине одного из волокон. Степени адгезии и/или адгезионные свойства могут варьироваться в волокнах данного слоя. Кроме того, степени адгезии и/или адгезионные свойства могут варьироваться в направлении, перпендикулярном слоям композитного изделия.

Кроме того, раскрывается способ производства композитного изделия. Этот способ может содержать внедрение множества волокон, по меньшей мере частично, внутрь матрицы. Волокна могут быть зафиксированы в матрице с некоторой степенью адгезии. Степень адгезии может пространственно варьироваться внутри композитного изделия. Например, этот способ может включать варьирование степени адгезии по длине по меньшей мере одной из волокон, варьирование степени адгезии в волокнах одного из слоев волокон и/или варьирование степени адгезии между по меньшей мере двумя из слоев.

Описанные признаки, функции и преимущества могут быть осуществлены независимо в различных вариантах осуществления настоящего изобретения, либо могут быть объединены в других вариантах осуществления, дополнительные подробности которых могут быть понятны из последующего описания и прилагаемых чертежей.

Краткое описание чертежей

Эти и другие особенности настоящего изобретения станут более понятными из чертежей, в которых одинаковые цифры относятся к одинаковым деталям и в которых:

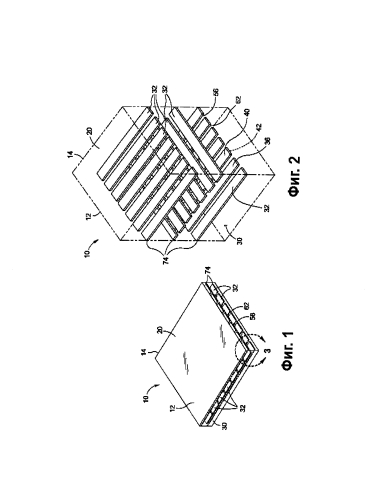

фиг. 1 представляет собой вид в перспективе композитного изделия в варианте осуществления изобретения, в котором композитное изделие содержит по существу прозрачную матрицу и множество по существу прозрачных волокон;

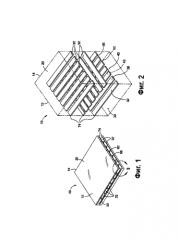

фиг. 2 представляет собой покомпонентный вид в перспективе композитного изделия по фиг. 1 и показывает расположение слоев волокон, внедренных в матрицу;

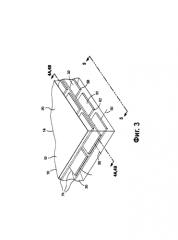

фиг. 3 представляет собой увеличенный вид в перспективе части композитного изделия по фиг. 1 в некотором варианте осуществления и показывает расположение слоев волокон внутри матрицы;

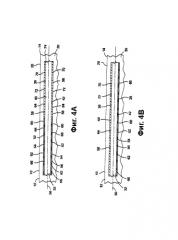

фиг. 4А представляет собой увеличенный вид в разрезе композитного изделия, взятый по линии 4А на фиг. 3, и показывает часть длины одного из волокон, имеющего переменную степень адгезии волокна к матрице по длине волокна;

фиг. 4В представляет собой увеличенный вид в перспективе, взятый по линии 4В на фиг. 3, и показывает другой вариант осуществления композитного изделия, имеющего переменную степень адгезии между верхним и нижним поверхностями волокна;

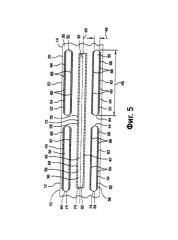

фиг. 5 представляет собой увеличенный вид сбоку композитного изделия, взятый по линии 5 на фиг. 3, и представляет собой отображение варианта осуществления, имеющего переменную степень адгезии в направлении, перпендикулярном слоям композитного изделия;

фиг. 6 представляет собой вид сверху композитного изделия, имеющего по меньшей мере один слой волокон, ориентированный по существу параллельно другому слою волокон, и дополнительно иллюстрирует варьирование степеней адгезии в одном из слоев группы волокон;

фиг. 7 представляет собой вид сбоку композитного изделия, показанного на фиг. 6, и изображение групп слоев, имеющих переменную степень адгезии в наборе слоев;

фиг. 8 представляет собой компьютерное моделирование удара пули по композитной панели и иллюстрацию перемещения волокон относительно матрицы в результате контролируемой адгезии между волокнами и матрицей;

фиг. 9 представляет собой вид композитного изделия в разрезе при ударе и иллюстрацию контролируемого перемещения волокон относительно матрицы способом, контролирующим проникновение пули сквозь композитное изделие;

фиг. 10 представляет собой упрощенную иллюстрацию испытания, предназначенного для измерения различий в осевом смещении волокон в матрице, и при этом волокна имеют различные поверхностные конфигурации или поверхностные обработки;

фиг. 11 представляет собой график напряжения волокон при испытании, проведенном по фиг. 10, и иллюстрирует различия в степенях адгезии между матрицей и волокнами, имеющими различные поверхностные конфигурации или обработки; и

фиг. 12 представляет собой схему последовательности операций, включающего одну или несколько операций, которые могут содержать основу производства композитного изделия.

Подробное описание

Среди чертежей, представленных с целью иллюстрации предпочтительных и различных вариантов выполнения изобретения, на фиг. 1 представлен вариант изготовления композитного изделия 10. Это композитное изделие 10 может быть изготовлено в виде упрочненной волокном композитной панели 14, содержащей матрицу 30 и множество волокон 32, залитых внутри матрицы 30. Эти волокна 32 могут быть получены по существу из оптически прозрачного волоконного 32 материала. Аналогично, матрица 30 может состоять по существу из оптически прозрачного полимерного связующего 30, хотя матрица 30 может быть сформована из других композитных материалов. Несмотря на то, что композитное изделие 10 показано на фиг. 1 в панельной 14 конфигурации, имеющей по существу параллельные поверхности панелей 14, композитное изделие 10 может быть изготовлено в любом одном из широкого многообразия размеров, форм и конфигураций, без ограничения, и может включать любое число плоских поверхностей и/или сложных кривых поверхностей.

Определенное преимущество обеспечивается тем, что композитное изделие 10, как показано на фиг. 1, специально сконфигурировано, чтобы обеспечить изменение степени адгезии между волокнами 32 и матрицей 30 по всему композитному изделию 10. При пространственном варьировании степени 56 адгезии между волокнами 32 и матрицей 30 количеством и/или длиной волокон 32, которые включаются в процесс удара, можно управлять. Более определенно, при пространственном варьировании степеней 56 адгезии волокон и матрицы по всему композитному изделию 10 замедлением пули или баллистического предмета, проходящего через композитное изделие 10, можно управлять.

Кроме того, описанное выше представляет собой варианты изготовления композитного изделия 10, в котором степени 56 адгезии между волокнами 32 и матрицей 30 пространственно варьируются таким образом, чтобы управлять видом разрушения волокон 32 как функции расстояния или проникновения пули сквозь композитное изделие 10. В этой связи настоящее изобретение обеспечивает техническое преимущество селективного увеличения количества или длины каждого волокна 32, которое включается в баллистический процесс так, чтобы растягивающее усилие в каждом волокне 32 могло быть распределено на сравнительно большую длину волокна 32. При увеличении длины волокон 32, которые включаются в баллистический процесс, общее количество энергии пули, поглощенной волокнами 32, может быть повышено.

Кроме того, при селективном изменении степеней 56 адгезии по всему композитному изделию 10, относительное перемещение выбранных волокон 32 может быть увеличено, чтобы увеличить продолжительность процесса баллистического удара, приводящего к увеличению количества времени, которое волокна 32 имеют для замедления пули, и повышения количества энергии пули, которая может быть поглощена волокнами 32. Кроме того, настоящее изобретение предусматривает управление или пространственное варьирование степеней 56 адгезии волокна 32 к матрице 30 в разных местах по всему композитному изделию 10 в качестве средства для управления размером области композитного изделия 10, на которую воздействует пуля или которая повреждается ею. Далее, настоящее изобретение предусматривает управление или пространственное изменение степеней 56 адгезии волокна к матрице в качестве средства для управления расслаиванием или отделением смежных слоев 74 друг от друга во время такого процесса, как баллистический.

На фиг. 1 показано композитное изделие 10, которое формируют в конфигурации панели 14 и которое содержит множество волокон 32 внедренных внутрь матрицы 30. Как было указано ранее, определенное преимущество обеспечивается тем, что волокна 32 являются по существу оптически прозрачными, хотя одна часть волокон 32 или более может быть получена из непрозрачного материала или других материалов, имеющих различные уровни оптической прозрачности. Волокна 32 могут по существу служить в качестве структурного упрочнения для прозрачной матрицы 30 и могут улучшать механическую характеристику композитного изделия 10. Например, волокна 32 в некоторой степени обеспечивают структурное упрочнение для улучшения удельной жесткости композитного изделия 10 (то есть жесткости композитного изделия 10, деленной на плотность композитного изделия 10) вследствие повышенной прочности на разрыв и повышенного модуля упругости волокон 32.

На фиг. 2 показан покомпонентный вид в перспективе панели 14 по фиг. 1 с множеством волокон 32, обычно изготавливаемых в виде ленты и расположенных в слоях 74 внутри матрицы 30. Как показано на фиг. 2, волокна 32 имеют в сечении удлиненную форму, включающую в предпочтительном варианте противоположную пару по существу плоских поверхностей волокон 32, таких как верхняя и нижняя поверхности 40, 42. Волоконные поверхности 36 волокон 32 могут быть расположены по существу параллельно к в общем-то плоской поверхности 12 композитного изделия 10. Такая ориентация волокон 32 внутри матрицы 30 может улучшить оптическую характеристику композитного изделия 10.

На фиг. 3 показан увеличенный вид в перспективе композитного изделия 10, в котором волокна 32 расположены в слоях 74 внутри матрицы 30. Как видно из фиг. 3, волокна 32 в каждом из слоев 74 могут быть в общем ориентированы по существу параллельно друг к другу. В варианте осуществления изобретения по фиг. 3 слои 74 могут быть расположены в перекрестной конфигурации, в которой волокна 32 ориентируют перпендикулярно относительно ориентации волокон 32 в непосредственно прилегающих слоях 74. Однако слои 74 могут быть расположены во многих альтернативных конфигурациях. Например, волокна 32 одного слоя 74 могут быть ориентированы под любым (не прямым) углом (например, 15°, 22,5°, 45°, 60°, 75° и т.д.) относительно волокон 32 одного или нескольких слоев 74.

Хотя на фиг. 3 показан композитное изделие 10, содержащий три слоя 74 волокон 32, количество слоев 74 может быть любым. Например, композитное изделие 10 может включать единственный слой 74 волокон 32 или десятки или более слоев 74 волокон 32. Кроме того, волокна 32 в каждом слое 74 не ограничены по существу параллельной ориентацией друг к другу, как показано на фиг. 3. Например, часть волокон 32 в слое 74 может быть ориентирована не параллельно относительно друг друга. Далее, хотя на фиг. 1-3 показаны волокна 32 каждого слоя 74 в основном расположенными на одинаковых расстояниях друг от друга, волокна 32 могут быть расположены неравномерно. И еще, волокна 32 в слое 74 могут быть расположенными в тканой конфигурации (не показана) и/или в нетканой конфигурации, показанной на фиг. 1-3. К тому же, одно или более из волокон 32 одного или более из слоев 74 могут находиться в контакте или не в контакте с волокнами 32 того же слоя 74 и/или с волокнами 32 смежных слоев 74.

На фиг. 4А показан увеличенный вид одного из волокон 32, имеющих варьирующиеся степени 56 адгезии по длине волокна 32. Степень 56 адгезии может быть охарактеризована как мера прочности связи 54 на поверхности 52 раздела между волокном 32 и матрицей 30 и может включать прочность связи 54 вдоль длины волокна 32. Следует отметить, что в контексте настоящего изобретения свойства, такие как прочность и напряжение, приводятся в терминах динамических свойств и/или квазистатических свойств. На фиг. 4А показана волоконная ось 50 волокна 32, проходящая вдоль длины волокна 32. Степень 56 адгезии может быть мерой прочности связи 54 у поверхности 52 раздела между волокном 32 и матрицей 30 вдоль направления по существу параллельного к волоконной оси 50. Однако степень 56 адгезии может также включать прочность связи 54 у поверхности 52 раздела между волокнами 32 и матрицей 30 вдоль направлений, не параллельных волоконной оси 50, или в направлении, перпендикулярном к ней.

На фиг. 4А также видно, что степень 56 адгезии может изменяться по длине волокна 32 и может быть представлена первой степенью 58 адгезии на одном участке волокна 32 и второй степенью адгезии 60 на другом участке волокна 32, как показано на фиг. 4А. В этом смысле на фиг. 4А показано ступенчатое изменение степени 56 адгезии по длине волокна 32. Такое изменение степени 56 адгезии может быть периодическим по длине волокна 32 и может включать множество изменений степени 56 адгезии по длине волокна 32. В другом случае изменение степени 56 адгезии может быть постепенным, таким как постепенное или плавное увеличение или уменьшение степени 56 адгезии по длине волокна 32. При ступенчатых изменениях степени 56 адгезии увеличение и/или уменьшение степени 56 адгезии может быть повторенным по некоторому шаблону увеличений и/или уменьшений степени 56 адгезии по длине волокна 32. Этот шаблон может содержать однократное ступенчатое изменение степени 56 адгезии или множество ступенчатых изменений степени 56 адгезии. Степень 56 адгезии по длине волокна 32 может чередоваться между относительно высокими степенями адгезии и относительно низкими степенями адгезии. Это периодическое изменение также может быть в основном ступенчатым варьированием, синусоидальным варьированием или любой разновидностью конфигураций для варьирования степени 56 адгезии по длине волокна 32.

Со ссылкой на фиг. 4А, такие изменения степени 56 адгезии могут быть осуществлены улучшением прочности связи 54 или характеристик между волокном 32 и матрицей 30. Кроме того, изменения степени 56 адгезии могут быть совершены снижением прочности связи 54 или характеристик у поверхности 52 раздела между волокном 32 и матрицей 30. Например, по меньшей мере часть волокна 32 может быть изготовлена или покрыта антиадгезивом 68, чтобы снизить степень 56 адгезии волокна 32 на этом участке волокна 32. Антиадгезив 68 может содержать любой из множества подходящих антиадгезивов 68, включая, но не ограничиваясь ими, покрытие с высоким поверхностным натяжением, смазку для форм, такую как FREKOTE™, или любой другой подходящий антиадгезив 68.

Наоборот, степень 56 адгезии между волокном 32 и матрицей 30 может быть повышена покрытием по меньшей мере части одного из волокон 32 связывающим агентом 70 (фиг. 4А). Этот связывающий агент 70 может содержать химическое покрытие, которое улучшает адгезию между волокном 32 и матрицей 30. Например, связывающие агенты 70, такие как силаны, включающие глицидокситриметоксисилан, но не ограниченные им, могут быть нанесены вдоль по меньшей мере части волокна 32, чтобы увеличить связь 54 между волокном 32 и матрицей 30. Адгезия также может быть увеличена путем устранения загрязнений с части волокна 32. Такие загрязнения могут включать масла, которые могут снижать степень 56 адгезии волокна 32 к матрице 30 относительно не загрязненного волокна 32. Волоконные поверхности 36 (фиг. 4А) могут быть очищены или обработаны, чтобы удалять загрязнения, такие как масла, которые могут снижать степень 56 адгезии между волокном 32 и матрицей 30. Например, волокна 32 могут быть очищены спиртом или ацетоном, чтобы удалить загрязняющие примеси. Со ссылкой на фиг. 4А, степень 56 адгезии по меньшей мере части волокна 32 также может быть увеличена локальной механической модификацией конфигурации поверхности волокна 32. Например, степень 56 адгезии может быть увеличена увеличением шероховатости 72 поверхности по меньшей мере части волокна 32. В этом отношении по меньшей мере часть волокна 32 может быть истерта или обработана иначе, чтобы увеличить шероховатость 72 поверхности по меньшей мере части волокна 32 относительно остающейся части волокна 32. Увеличение шероховатости 72 поверхности может привести к локальной модификации относительно тонкой части поверхности волокна 32, создавая малые выступающие участки, которые могут распространяться наружу, перпендикулярно поверхности волокна 36, и которые могут быть инкапсулированы матрицей 30 и обеспечивать повышенную устойчивость к относительному перемещению волокна 32 и матрицы 30, как, например, в осевом направлении волокна 32. Как видно на фиг. 4А, часть волокна 32, указанная как первая степень 58 адгезии, включает шероховатость поверхности 72, которая повышает степень 56 адгезии части волокна 32 относительно второй степени адгезии 60 вдоль того же волокна 32.

На фиг. 4В показано увеличенное сечение части волокна 32, где верхняя поверхность 40 волокна 32 имеет первую степень 58 адгезии, которая может быть выше, чем у нижней поверхности 42 волокна 32, которая может иметь вторую степень 60 адгезии. Вторая степень 60 адгезии может быть ниже, чем первая степень 58 адгезии вследствие нанесения антиадгезива 68 на нижнюю поверхность 42 волокна 32. Аналогично, верхняя поверхность 40 волокна 32 может включать обработку для увеличения шероховатости поверхности 72, чтобы повысить степень 56 адгезии. Кроме того, связующий агент 70 может быть нанесен на верхнюю поверхность 40 для усиления степени ее адгезии 56.

На фиг. 5 показано увеличенное сечение композитного изделия 10 по линии 5 фиг. 3 с множеством слоев 74 волокон 32, внедренных внутрь матрицы 30. Как можно видеть, промежуточный слой 82 волокон 32 может иметь первую степень 58 адгезии, в то время как наиболее удаленный или внешний слой 80 волокон 32 может иметь вторую степень 60 адгезии, которая может отличаться от первой степени 58 адгезии. Аналогично, самый нижний слой 84 волокон 32, показанный на фиг. 5, может быть выполнен со степенью 56 адгезии, которая может быть аналогична степени 56 адгезии самого верхнего слоя 80, или может быть выполнена со степенью 56 адгезии, аналогичной степени 56 адгезии промежуточного слоя 82 волокон 32. В другой модификации самый нижний слой 84 волокон 32 может быть выполнен со степенью 56 адгезии, отличной от промежуточного 82 или самого верхнего слоя 80.

В этой связи на фиг. 5 представлен вариант осуществления пространственного варьирования степени 56 адгезии по слоям 74 или поперек слоев 74 композитного изделия 10. Следует отметить, что структуры для пространственного варьирования степеней 56 адгезии могут быть созданы в различных сочетаниях. Например, варьирование степени 56 адгезии поперек слоев 74, как показано на фиг. 5, может быть объединено с варьированием степеней 56 адгезии по волокнам 32 в любом из слоев 74 аналогично варьированию степени 56 адгезии на фиг. 4А и 4В. Таким же образом варьирование степеней 56 адгезии в волокнах 32 в данном слое 74 может быть объединено с варьированием степеней 56 адгезии поперек различных слоев 74 композитного изделия 10. И еще, степени 56 адгезии волокна к матрице могут варьироваться по геометрии композитного изделия 10. Например, степени 56 адгезии могут варьироваться по ширине 16 панели (фиг. 6) или длине 17 панели (фиг. 6), по толщине 18 панели (фиг. 7) или по любому другому геометрическому параметру этого композитного изделия 10.

На фиг. 7 варьирование степени 56 адгезии в слоях 74 может включать постепенное изменение (то есть постепенное увеличение или постепенное уменьшение) степени 56 адгезии волокон 32 внутри набора 78 слоев 74. Набор 78 слоев 74 может представлять любое количество слоев 74 в композитном изделии 10. Варьирование степени 56 адгезии поперек слоев 74 набора 78 слоев может быть обеспечено ступенчато, при этом степень 56 адгезии варьируется от одной группы слоев 74 к другой группе слоев 74 в наборе 78. Группа 76 слоев 74 может содержать смежные слои 74 в любом количестве, включая одиночный слой 74. Одна группа 76 слоев 74 или более может иметь более высокую степень 56 адгезии, чем степени 56 адгезии смежной группы слоев 76, как описано ниже более подробно.

Кроме того, варьирование степеней 56 адгезии поперек слоев 74 может быть создано по некоторому шаблону группы 76 слоев, при этом возможно повторение шаблона в направлении, перпендикулярном набору 78 слоев. Волокна 32 в каждом из слоев 74 группы 76 слоев могут иметь степени 56 адгезии, которые по существу равны степеням 56 адгезии несмежной группы 76 слоев 74. В варианте осуществления изобретения волокно 32 в каждом слое 74 группы слоев 76 может иметь по существу равные степени 56 адгезии. Однако, как указано выше, настоящее изобретение рассматривает сочетание компоновок для варьирования степеней 56 адгезии внутри композитного изделия 10, включая варьирование степеней 56 адгезии в волокнах 32 (фиг. 6) внутри данного слоя 74 в сочетании с варьированием степеней 56 адгезии поперек групп слоев 74 (фиг. 7).

На фиг. 6 в упрощенном виде показан вид сверху множества волокон 32 слоя 74 (фиг. 7), внедренных внутрь матрицы 30 композитного изделия 10 в конфигурации панели 14, где панель 14 имеет ширину 16 и длину 17. На фиг. 6 представлен вариант осуществления композитного изделия 10, где степени 56 адгезии могут варьироваться в волокнах 32 слоев 74 (фиг. 7). Например, одно волокно 32 в слое 74 или более может иметь степень 56 адгезии, которая может быть выше, чем у одного или нескольких волокон 32 в тех же слоях 74. В этой связи на фиг. 6 показаны группы волокон 34 тех же слоев 74. Группа 34 волокон может содержать смежные волокна 32 в любом количестве внутри данного слоя 74 (фиг. 7), иметь степени 56 адгезии, отличные от смежной группы 34 волокон.

На фиг. 6 представлены группы 34 волокон, расположенные вдоль кромок панели 14. Группы 34 волокон показаны как имеющие вторую степень 60 адгезии. На фиг. 6 также представлена другая группа 34 волокон первой степени 58 адгезии, расположенная между группой 34 волокон, имеющей вторую степень 60 адгезии. Первая степень 58 адгезии может быть отлична от второй степени 60 адгезии. Например, первая степень 58 адгезии может быть выше, чем вторая степень 60 адгезии, чтобы обеспечить относительно более высокую жесткость композитной панели 14 в локализации групп волокон 34, имеющих первую степень 58 адгезии. Следует принять во внимание, что степени 56 адгезии в любом данном слое 74 могут быть распределены по любой подходящей схеме и не ограничиваются схемой, показанной на фиг. 6.

Представленное на фиг. 6 варьирование или изменение степени 56 адгезии в волокнах 32 любого данного слоя 74 (фиг. 7) может быть обеспечено любым подходящим образом, включая постепенно увеличивающееся или уменьшающееся изменение степеней 56 адгезии поперек данного слоя 74 (фиг. 7). Кроме того, степени 56 адгезии могут быть изменены улучшением прочности связи 54 или характеристик на поверхности 52 раздела между волокном 32 и матрицей 30, либо ухудшением прочности связи 54 или характеристик на поверхности 52 раздела между волокном 32 и матрицей 30. Например, группа волокон 32 может быть покрыта антиадгезивом 68, чтобы снизить степень 56 адгезии между волокнами 32 и матрицей 30. В другом случае связывающий агент 70 может быть нанесен на волокна 32, чтобы усилить химическую связь 54 между волокнами 32 и матрицей 30, например изменением жесткости полимерной основы и/или длин цепей материала волокна 32. Кроме того, поверхности волокон 32 могут быть обработаны или подвернуты воздействию, например очисткой волокон 32 для удаления загрязнений, таких как масла, чтобы повысить степени 56 адгезии.

Степени 56 адгезии волокон 32 также могут быть повышены увеличением шероховатости 72 поверхности волокон 32 относительно шероховатости 72 поверхности волокон 32 в их первоначальном или произведенном состоянии. На фиг. 6 представлено локальное повышение шероховатости 72 поверхности на отдельных частях некоторых волокон 32. Локальное повышение шероховатости 72 поверхности может увеличить степень 56 адгезии в определенных местах волокна 32. Этим способом волокна 32 в данном слое 74 (фиг. 7) могут быть обработаны локально для увеличения или уменьшения степени 56 адгезии, чтобы добиться необходимой реакции на попадание пули или предмета в композитное изделие 10.

Кроме того, степень 56 адгезии группы волокон 32 может быть увеличена использованием волокон 32, имеющих различные составы полимерного волокна 32 относительно составов волокон 32 в других группах 34 волокон из тех же слоев 74 (фиг. 7). Например, фторированные волокна 32 могут быть включены в одну группу слоев 74 (фиг. 7), чтобы обеспечить пониженную адгезию к матрице 30 относительно степеней 56 адгезии группы 34 волокон, имеющей не фторированные волокна 32. Кроме того, степени 56 адгезии могут быть изменены использованием матричного 30 материала, имеющего другой состав матрицы 30, чтобы обеспечить пониженную адгезию к волокнам 32.

На фиг. 7 показан упрощенный вид сбоку композитного изделия 10, имеющего множество слоев 74. Как указано выше в отношении фиг. 5, группа слоев 74 может быть обеспечена варьирующимися степенями 56 адгезии в наборе 78 слоев. Группа из слоев 74 может содержать смежные слои 74 в любом количестве, включая одиночный слой 74. На фиг. 7 представлена группа слоев 74 в самой верхней части композитного изделия 10, имеющая первую степень 58 адгезии, и самая нижняя группа слоев 74, также имеющая первую степень 58 адгезии. Группа промежуточных слоев 82, расположенных между наиболее удаленными слоями 80, показана как имеющая вторую степень 60 адгезии, которая может быть ниже, чем первая степень 58 адгезии. В другом случае наиболее удаленная группа слоев 80 может иметь первую степень 58 адгезии, а остающиеся слои 74 композитного изделия 10 могут иметь вторую степень 60 адгезии, которая может быть выше, чем первая степень 58 адгезии.

В этой связи на фиг. 7 показано варьирование степени 56 адгезии между слоями 74 внутри набора 78 слоев. Варьирование степеней 56 адгезии поперек слоев 74 набора 78 слоев может иметь постепенный характер, такой как постепенное или непрерывное увеличение или уменьшение, либо варьирование степеней 56 адгезии поперек набора 78 слоев. Степень 56 адгезии может быть выше для предопределенного количества или группы слоев 74 внутри набора 78 слоев по отношению к оставшимся слоям 74 в наборе 78 слоев. Кроме того, степени 56 адгезии может быть изменены внутри данного слоя 74 из набора 78. Степени 56 адгезии также могут быть изменены по длине данного волокна 32 внутри слоя 74. Например, на фиг. 7 показано местное повышение шероховатости 72 поверхности одного волокна 32 в слое 74 или более, чтобы локально повысить степень 56 адгезии волокон 32. Могут быть применены и другие обработки волокон 32, чтобы увеличить или уменьшить степени 56 адгезии.

Из фиг. 7 видно, что степень 56 адгезии может варьироваться внутри композитного изделия 10, такого как композитная панель 14, чтобы обеспечить необходимую степень перемещения выбранных волокон 32 относительно матрицы 30. Например, композитное изделие 10 может быть выполнено в виде баллистической панели 14, имеющей противоположные панельные поверхности 20 и заданную толщину 18 панели, как показано на фиг. 7. Эта панель 14 может быть сконфигурирована так, что волокна 32 в слое(-ях) 74 ближайшей одной из поверхностей панели 20 имеют степень 56 адгезии, которая отличается на величину до примерно 90% относительно слоя 74, ближайшего к одной из противоположных поверхностей панели 20. Для внедрения в качестве баллистической панели 14 панельные поверхности 20 могут содержать ударную сторону 22 и заднюю сторону 26, как показано на фиг. 7. Ударная сторона 22 может быть сконфигурирована, чтобы принимать удар от объекта, такого как пуля, и может быть сориентирована, установлена или иначе расположена, чтобы принимать удары от объектов. Задняя сторона 26 может находиться на стороне панели 14, противоположной ударной стороне 22.

Степень 56 адгезии волокон 32 в слое(-ях) 74, ближайшем(-их) к ударной стороне 22, может быть больше, чем степени 56 адгезии волокон 32 в слое(-ях) 74, ближайшем(-их) к задней стороне 26. При обеспечении более высоких степеней 56 адгезии в слоях 74 вблизи ударной стороны 22, часть 24 панели 14 вблизи ударной стороны 22 может иметь более высокую жесткость, чем часть 28 панели 14 вблизи задней стороны 26. Более высокая жесткость для ударной стороны 22 может облегчить поглощение части энергии пули в начальный момент соударения с ударной стороной 22, вызывая деформацию головной части пули, в то время как задняя часть пули продолжает двигаться. В этом отношении относительно жесткая ударная сторона 22 вследствие относительно высокой степени 56 адгезии слоя 74 может увеличить время задержки, в течение которого головная часть снаряда может деформироваться. Деформация головной части снаряда может привести к увеличению расплющивания головной части снаряда, что может увеличить площадь поверхности контактирующих волокон 32 и включение большего процента волокон 32 в процесс замедления пули. Кроме того, относительно более высокая жесткость в части композитного изделия 10 вблизи ударной стороны 22 вследствие относительно более высоких степеней 56 адгезии вблизи ударной стороны 22 может в альтернативной модификации создать жесткое основание для дополнительного стеклянного и/или керамического слоя (не показан), который может быть связан с ударной стороной 22.

В другом варианте осуществления изобретения композитное изделие 10 может быть сконфигурировано для обеспечения управляемой степени расслоения по меньшей мере одного слоя 74 (фиг. 7) от смежного слоя 74 композитного изделия 10. В этой связи и согласно фиг. 7 композитное изделие 10 может быть сформировано так, что по меньшей мере одна пара слоев 74 связана вместе с низкой степенью 56 адгезии по сравнению со степенью 56 адгезии между одним или более из остающихся слоев 74 композитного изделия 10. Например, композитное изделие 10, показанное на фиг. 7, может быть собрано с низкой степенью 56 адгезии, включая, но не ограничиваясь этим, связь с нулевой прочностью между по меньшей мере одной парой смежных слоев 74 внутри набора 78 слоев композитного изделия 10. В не ограничительном варианте осуществления изобретения, слой(-и) 74, имеющий относительно низкую степень 56 адгезии к одному смежному слою 74 или более, может быть расположен приблизительно на половине глубины набора 78 слоев. Однако выбор места внутри набора 78 слоев для одной пары слоев 74 или более, имеющий низкую степень 56 адгезии, может быть в любом месте внутри набора 78 слоев. Например, слой(-и) 74, имеющий относительно низкую степень 56 адгезии с одним смежным слоем 74 или более, может быть расположен в части композитного изделия 10, смежной с задней стороной 26 композитного изделия 10.

Такая относительно низкая степень 56 адгезии может облегчить управление отслаиванием по меньшей мере части таких слоев 74 (фиг. 7) от композитного изделия 10 и позволить таким отслоенным слоям 74 или их части двигаться в боковом направлении (то есть, в общем, параллельно плоскости слоя 74) и/или в поперечном направлении (то есть, в общем, перпендикулярно плоскости слоя 74) относительно оставшихся слоев 74 в процессе разрушения, такого как баллистический процесс. Например, при расположении слоев 74, имеющих относительно низкую степень 56 адгезии в промежуточном положении, таком как между промежуточными слоями 82 (фиг. 7) внутри набора 78 слоев, более низкая часть композитного изделия 10 может быть отслоена от верхней части композитного изделия 10 контролируемым способом. Такое контролируемое отслаивание может привести к боковому (то есть в пределах плоскости) перемещению и/или поперечному (то есть за пределы плоскости) перемещению нижней части композитного изделия 10 относительно верхней части, приводя к поглощению кинетической энергии пули и ее замедлению отслоенными слоями 74.

В этой связи отслоенные слои 74 (фиг. 7) или части композитного изделия 10 могут в предпочтительной модификации деформироваться и отклоняться в большей степени, чем оставшаяся часть композитного изделия 10. Такое повышенное отклонение или деформация отслоенных слоев 74 может облегчить поглощение энергии пули и облегчить замедление пули, поскольку слои 74 расслаиваются. Выбор по толщине места слоя(-ев) 74, имеющего низкую адгезию или не имеющего адгезии, может быть основан на свойствах материала волокон 32 и матрицы 30, заданного вида разрушения композитного изделия 10, включая заданный вид разрушения отслоенных слоев 74, и других факторах.

Согласно фиг. 5, волокна 32 могут быть предоставлены в любой подходящей конфигурации. Например, каждое из волокон 32 может иметь толщину 46 волокна и ширину 48 волокна, заданные так, что волокно 32 имеет обычно удлиненную форму в сечении, как показано в фиг. 5. Форма в сечении может быть представлена относительно выровненными или по существу плоскими поверхностями волокон 36, чтобы минимизировать рассеяние света на поверхности 52 раздела между волокном 32 и матрицей 30. В этой связи обычно удлиненная форма волокон 32, имеющая по существу плоские верхнюю и нижнюю поверхности 40, 42, может улучшить оптическое качество композитного изделия 10.

Кроме того, по существу плоские поверхности волокон 36 (фиг. 5) в предпочтительной модификации ориентируются по существу параллельно поверхностям 12 композитного изделия 10. Одна