Способ сшивания и связанное с ним устройство

Иллюстрации

Показать всеИзобретение относится к способу сшивания сшиваемых адгезивных композиций без растворителя на пленке, содержащему продвижение и/или направление указанной пленки в климатической камере при помощи приводного или направляющего устройства Керолла. Изобретение также относится к климатической камере, содержащей приводное или направляющее устройство Керолла. Указанное изобретение также относится к способу получения самоклеящегося продукта, содержащего, по меньшей мере, основу и адгезивный слой, при этом указанный способ содержит этапы a) выдерживания адгезивной композиции при температуре от 20 до 160°C, b) нанесения адгезивной композиции b1) на, по меньшей мере, часть основы или b2) на нелипкую подложку, подачи продукта, полученного на этапе b), в управляемую атмосферу. Настоящее изобретение также относится к самоклеящимся продуктам, обладающим высокими массами покровного слоя, и способам их присоединения. Преимуществом указанного изобретения является получение самоклеящегося продукта с гомогенным типом сшивания. 5 н. и 37 з.п. ф-лы, 10 ил., 3 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к новому способу сшивания сшиваемой адгезивной композиции при помощи нагревания и связанному с ним устройству.

Изобретение также относится к способу получения самоклеящегося изделия, при этом указанное изделие включает, по меньшей мере, основу и адгезивный слой. Более конкретно, указанное изобретение относится к новому способу сшивания отверждаемой адгезивной композиции. Оно также относится к улучшенным самоклеящимся изделиям, которые могут быть получены указанным способом.

УРОВЕНЬ ТЕХНИКИ

Адгезивы, чувствительные к давлению (также называемые самоклеящиеся материалы), или ЧДА, представляют собой вещества, которые придают покрытому ими носителю мгновенную адгезивную способность (часто называемую «клейкостью») при комнатной температуре, которая обеспечивает его мгновенную адгезию к основе под действием небольшого непродолжительного давления. ЧДА широко применяются для получения самоклеящихся этикеток, которые прикрепляются к продуктам с целью предоставления информации (такой как штрих-код, название, цена) и/или для украшения или также для медицинских целей. ЧДА также применяются для способа получения самоклеящихся лент различного назначения. Можно упомянуть, например, помимо прозрачной клейкой ленты, которая широко применяется в повседневной жизни: изготовление и сборку картонного упаковочного материала; защиту поверхностей при покрасочных работах при строительстве; фиксацию электрических кабелей в транспортной промышленности; соединение ковровых покрытий при помощи двусторонних клейких лент.

Для получения самоклеящихся этикеток и/или лент, ЧДА часто наносят непрерывными способами нанесения покрытия на всю поверхность (по необходимости пригодную для печатания) слоя подложки больших размеров, в количестве (в основном, выраженном в г/м2) и обозначенным здесь и далее термином «масса на единицу площади». Слой подложки состоит из бумаги или пленки полимерного материала, имеющего один или более слоев. Адгезивный слой, который покрывает слой подложки, может сам быть покрыт защитным неклеящимся слоем (часто называемым «антиадгезивным материалом»), например, состоящим из силиконизированной пленки. Полученная многослойная система в основном упаковывается сматыванием в большие рулоны до 2 м шириной и 1 м в диаметре, которые можно хранить и перевозить. Указанные пленки в рулонах могут также быть преобразованы в самоклеящиеся ленты при помощи нарезания и упаковки в рулоны определенной ширины и длины. На указанной стадии адгезивный слой должен быть достаточно отвержденным во избежание проблем с растеканием. Проблемы с растеканием относятся к вытеканию адгезивного вещества из его первоначального места из-за потери механической устойчивости к деформации сдвига. Условия сдвига могут быть указаны при помощи температуры, натяжения рулона, давления и механических эффектов и растекания (также называемого явлением выдавливания) может возникать обычно на краях рулонов, создавая проблемы при перемещении, хранении, а также вызывая загрязнение пылью и нежелательными частицами. Также существенным для полученного самоклеящегося изделия является то, чтобы адгезивный слой был достаточно отвержденным во избежание перехода адгезивного вещества на участки, с которыми оно состоит в контакте, в частности, на кожу потребителя. С другой стороны, чрезмерно сильное отверждение совсем устраняет адгезивные свойства.

Самоклеящиеся ленты и этикетки в основном получают с применением адгезивных веществ, которые являются реакционно-способными или нереакционно-способными в фазе растворителя. Целью растворителей является облегчение смешивания, дозирования, прокачки и т.д. в процессе получения указанных адгезивных веществ и их применения, но, главным образом, для облегчения их нанесения тонким слоем, который после выпаривания создаст самоклеящуюся поверхность. Малое содержание сухих твердых веществ в указанных адгезивных веществах обеспечивает реологические свойства (вязкость), подходящие для сортировки и высушивания рулонов. Однако на применение растворителей распространяется все более строгое предписание, и применение растворителей намереваются исключить.

В последнее время на некоторых производственных линиях работали с адгезивными веществами в водной фазе. В указанном случае, несмотря на то что проблем, связанных с растворителями избегают, в целом проблема высушивания покрытия остается. (Высушивание должно быть постепенным из-за физических свойств, поскольку вода обладает высокой энтальпией испарения по сравнению с энтальпиями обычно применяемых растворителей, и здесь снова требуется нагревание и мощная вентиляция и экстракция. Высушивание также должно быть полным).

В большинстве случаев, сушильные печи, приспособленные для получения самоклеящейся ленты и этикеток (в частности высокоэффективные), имеют эффективную длину от 10 до 100 метров, нагреваются в пульсирующем потоке воздуха (от 80°C до 180°C) и оборудованы мощными устройствами для экстракции для завершения сушки, а в случае с адгезивными веществами в фазе растворителя, для того, чтобы сохранять количество выделяющихся паров ниже уровня их предела взрываемости. Указанные способы требуют большого количества энергии, шумны и сложны в плане эксплуатации. Действительно, энергия необходимая для испарения воды из нанесенной адгезивной композиции очень высока; таким образом, указанный способ является неудовлетворительным, принимая во внимание расход энергии, следовательно, указанный способ является неудовлетворительным с экологической точки зрения.

Применяются ли органический растворитель или вода в качестве среды для нанесения адгезивного вещества, жидкая форма служит помехой для достижения высоких масс покровного слоя. Подобным более или менее жидким покрытиям, более 150 г/м2, даже более 70 г/м2, будет крайне сложно оставаться неподвижными, до того момента, как испарится существенная часть растворителя, на движущемся неклеящемся носителе и, проходя необходимые машинные стадии для создания конечного изделия. Таким образом, для получения высоких масс покровного слоя необходимо осуществлять нанесение в более чем одну стадию, которая становится не только техническим барьером, но также является промышленно неэффективной.

В последнее время, были разработаны технологии реагирования без использования растворителей с применением 100% сухих твердых веществ, в частности ТПЧДА (термоплавкие ЧДА) и УФ-отверждаемые ЧДА (в основном акриловые ЧДА, сшиваемые под воздействием УФ света), и совсем недавно СТПУ-ЧДА с горячим отверждением, например, композиция, которая сшивается при высокой температуре (и во влажной среде). Для получения удовлетворительных свойств в подобной технологии применяют уровень влажности, подходящий для количества адгезивного материала (в общих чертах, стехиометрического), и относительно высокую температуру (от 50°C до 180°C, предпочтительно от 80°C до 160°C и наиболее предпочтительно от 100 до 140°C), чтобы получить требуемую степень преобразования за определенный промежуток времени, совместимые с размером печей и скоростями производственных линий.

Хотя указанный тип адгезива обычно можно наносить с высокой массой покровного слоя, благодаря тому, что они могут очень быстро затвердевать после процесса нанесения в условиях охлаждения, существуют трудности при достижении хороших показателей с точки зрения механической и термической устойчивости.

Говоря, в частности, об общепринятых ТПЧДА, которые, как предполагается, не являются сшиваемыми адгезивами, существует обычно недостаток механической и термической устойчивости из-за значения молекулярной массы молекул, составляющих адгезивные вещества. В качестве примеров термической устойчивости, и за очень редкими исключениями, которые крайне сложны для рассмотрения их в качестве пригодных в промышленном отношении, склеивающие растворы на основе термоплавких адгезивов, не могут выдерживать температуру выше 150°C в течение более чем нескольких минут. Подавляющее большинство применений ТПЧДА не возможно было бы осуществить после достижения температуры окружающей среды выше 100°C. В целом, рассматриваемые полимерные материалы становятся мягкими или очень мягкими возможно до жидких.

Таким образом, целью сшивания является увеличение молекулярной массы молекул, в основном полимеров, чтобы улучшить механическую и термическую устойчивость адгезивного материала, таким образом, и адгезионное крепление. Сшивание можно осуществлять при помощи химических реакций, в присутствии или без различных возможных соединений, включая катализаторы, сокатализаторы, воду, кислотные функциональные группы, пероксиды, промежуточные продукты, активируемые пероксидом, и т.д. Условия температуры, излучения и давления можно применять для увеличения скорости или эффекта этих реакций.

В частности, указанный способ, применяемый для сшивания адгезивов, независимо от того, термоплавкий чувствительный к давлению адгезив (ТПЧДА) это или нет, представляет собой способ отверждения при помощи УФ. В соответствии с указанным способом, который часто применяется со 100% сухим адгезивом (без растворителя, без воды в качестве среды для облегчения процесса нанесения), адгезивную композицию наносят на поверхность, и покрытый слой подложки подвергают ультрафиолетовому облучению. Например, для реакций радикальной полимеризации, сшивание может осуществляться только на поверхности с толщиной до около 100 мкм; действительно, излучение воздействует неглубоко, и, как только композиция сшивается на поверхности, сшитая поверхность предотвращает проникновение излучения, и сшивание внутреннего слоя композиции становится невозможным.

Таким образом, для высоких масс покровного слоя, необходимо осуществлять сшивание в несколько или множество последовательных этапов. Подобный способ включает последовательность этапов нанесения, после каждого из которых следует этап отверждения УФ-излучением. Еще одним недостатком способа отверждения УФ-излучением с применением реакций радикальной полимеризации является то, что сшивание останавливают, как только композиция перестает подвергаться облучению ультрафиолетом; таким образом, сшивание не может продолжаться после того, как продукт покидает конечный этап производственной линии, например, во время хранения.

Другим способом для сшивания ТПЧДА может быть электронно-лучевой способ. Указанный способ требует применения очень дорогого оборудования, таким образом, не является экономически пригодным.

Несмотря на то что может потребоваться управляемый уровень влажности и высокая температура для обеспечения быстрого прохождения реакции, технология реакции, основанная на термическом сшивании, не включает растворитель и требует только очень небольшой степени экстрагирования (в основном применяемого для удовлетворительного управления регулирующей системой в печи или камере). Тот факт, что больше нет необходимости сушить покрытие, как в случае технологий на основе растворителя или воды, позволяет применять более компактные печи, а именно, типа камеры или термошкафа, и больше не включающие сушильные установки. Но очень клейкая природа покрытий исключает любой контакт с поверхностями, даже теми, которые обработаны неклеящимися веществами (Фторуглерод (Teflon®) или, например, обработка плазмой). Указанные системы могут быть горизонтальными или вертикальными, но во всех случаях должны быть линейными.

В некоторых областях применения ЧДА, желательно, чтобы прочность склеивания этикеток и/или лент с продуктом была устойчива к изменениям температуры. Например, может быть желательным, чтобы адгезивная прочность сохранялась, когда адгезивное соединение, которое обеспечивает скрепление, подвергается (а также, вследствие этого, продукт с наклеенной этикеткой и/или лентой) воздействию температуры, которая может меняться в широком диапазоне. Следует отметить, в качестве примера, наклейки для применения на некоторых деталях мототранспорта (или других видов транспорта), расположенные рядом с двигателем, или наклейки для применения на упаковочных материалах, предназначенных для содержания горячих жидкостей в процессе их приведения к желаемому состоянию, или другие наклейки для применения на продуктах (таких как шины), на которые помещаются наклейки в горячем состоянии в конце производственных линий. Также следует отметить применение самоклеящихся лент для соединения частей, которые должны обладать хорошей термической устойчивостью, как, например, в случае отделки салона самолета или других транспортных средств.

Документ WO 2009/106699 описывает термосшиваемую адгезивную композицию на основе полиуретана, содержащего две концевые группы алкоксисиланового типа.

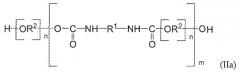

Документ EP 2336208 описывает термосшиваемую адгезивную композицию, при этом основой указанной композиции является полиэфир, содержащий две концевые гидролизуемые группы алкоксисиланового типа.

Указанные композиции обоих документов обеспечивают в результате, после нанесения на подложку с последующим отверждением, получение чувствительного к давлению адгезива, который имеет предпочтительную адгезивную прочность и клейкие свойства. Более того, адгезивное соединение, обеспечивающее прикрепление к продукту самоклеящейся подложки, полученной таким образом, сохраняет требуемую адгезивную прочность в широком диапазоне температур.

В указанных документах не упоминают о получении самоклеящегося продукта, который можно применять сразу после выхода с производственной линии. Кроме того, указанные документы не объясняют, как получить самоклеящийся продукт с массой покровного слоя более 500 г/м2.

Время отверждения, необходимое для получения подобных предпочтительных адгезионных свойств, является чрезвычайно важным показателем с точки зрения промышленного получения самоклеящихся продуктов. Причина состоит в том, что это время определяет размеры устройства, в котором отверждается адгезивная композиция, а также соответствующее время пребывания нанесенного адгезивного слоя, или еще расход энергии и, следовательно, продуктивность указанного способа в целом. Для применения в промышленных масштабах способ получения самоклеящихся продуктов должен обладать следующими характеристиками: коротким временем пребывания в устройстве для отверждения и высокой степенью отверждения на выходе из производственной линии. Главным образом, ожидается, что продукт можно разрезать и транспортировать сразу после выхода из производственной линии, без каких-либо проблем с растеканием.

Фигура 1 показывает систему в соответствии с указанным уровнем техники на основе всасывания вакуумной камеры, позволяющую ленте переворачиваться, при этом сторона, покрытая адгезивным веществом, обращена внутрь контура. Очевидно, такая система является сложной, трудноконтролируемой и дорогостоящей.

Следовательно, существует необходимость в термическом способе сшивания, который является компактным, однако который исключает контакт между указанным адгезивным веществом и различными элементами устройства и имеет простую и жесткую конструкцию.

Одной задачей настоящего изобретения является также получение чувствительного к давлению адгезивного вещества, характеризующегося гомогенным типом сшивания с применением одностадийного способа нанесения.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу сшивания сшиваемой адгезивной композиции без растворителя на пленке, содержащему продвижение и/или направление указанной пленки в климатической камере при помощи приводного или направляющего устройства Керолла.

Конкретные варианты осуществления представлены ниже:

- адгезивная композиция представляет собой ТПЧДА адгезивную композицию,

- адгезивная композиция представляет собой адгезивную композицию, содержащую: от 20 до 85% полиуретана или полиэфира, содержащего 2 концевые гидролизуемые алкоксисилановые группы; от 15 до 80% совместимой смолы, повышающей клейкость; и от 0,01 до 3% катализатора сшивания.

- температура в климатической камере составляет от 50 до 200°C, предпочтительно от 80 до 160°C и преимущественно от 100 до 150°C, и/или относительная влажность составляет от 30 до 90% ОВ, предпочтительно приблизительно 50% ОВ.

- пленка образует параллельные или зигзагообразные складки при прохождении через многочисленные натяжные валики.

- климатическая камера содержит внизу серию валиков и обкаточных барабанов Керолла и наверху серию цельных цилиндров или другую серию валиков и обкаточных барабанов Керолла.

- валики или обкаточные барабаны подвижно закреплены на опорном валу.

- валики или обкаточные барабаны являются моторизованными или свободно движущимися.

- пленка в приводном или направляющем устройстве Керолла обрезается при помощи вращающейся режущей системы с магнитным формным цилиндром и съемными пластинами.

- валики или обкаточные барабаны связаны с поддерживающими валиками или поддерживающими обкаточными барабанами.

- способ содержит этап двойного нанесения на обе стороны пленки.

- способ также дополнительно содержит этап обрезания по размеру.

- вход и выход из камеры расположены на одной и той же стороне, на противоположных сторонах или на смежных сторонах.

- пленка предварительно нагревается до температуры близкой к температуре камеры перед сшиванием.

- пленка является перфорированной.

Настоящее изобретение также относится к климатической камере, содержащей приводное или направляющее устройство Керолла.

Конкретные варианты осуществления представлены ниже:

- температура в климатической камере составляет от 50 до 200°C, предпочтительно от 80 до 160°C и преимущественно от 100 до 150°C и/или относительная влажность составляет от 30 до 90% ОВ, предпочтительно приблизительно 50% ОВ.

- климатическая камера содержит внизу серию приводных валиков и обкаточных барабанов Керолла и наверху серию цельных цилиндров или другую серию валиков и обкаточных барабанов Керолла.

- валики или обкаточные барабаны подвижно закреплены на опорном валу.

- валики или обкаточные барабаны являются моторизованными или свободно движущимися.

- камера включает многочисленные натяжные валики.

- камера связана с режущим устройством с приводным или направляющим устройством Керолла, содержащим вращающуюся режущую систему с магнитным формным цилиндром и съемными пластинами.

- валики или обкаточные барабаны связаны с поддерживающими валиками или поддерживающими обкаточными барабанами.

- камера связана с режущим устройством для обрезания по размеру.

Настоящее изобретение основано на применении так называемого приводного устройства Керолла (и/или направляющего устройства); а именно, основано на применении краев пленки, где обычно есть отверстия, позволяющие механическое продвижение и направление, или перфорированной ленты. Указанное изобретение делает возможным получение одного или более преимуществ, приведенных ниже, при применении сшиваемого адгезивного вещества в отсутствие растворителя:

- компактность, поскольку поверхность, покрытая адгезивным веществом, может перемещаться с покрытием, обращенным к валу, обеспечивая меньшую занимаемую площадь;

- существенная экономия с точки зрения капиталовложения, но главным образом, с точки зрения эксплуатации (экономия энергии, уменьшенные эксплуатационные расходы);

- упрощенное регулирование температуры и влажности камеры (или печи);

- возможность нанесения на обе стороны.

В дополнение настоящее изобретение предлагает способ получения самоклеящегося продукта, содержащего, по меньшей мере, основу и адгезивный слой, при этом указанный способ содержит этапы:

a) выдерживания адгезивной композиции, содержащей, по меньшей мере, силилсодержащий полимер, смолу, улучшающую клейкость, и катализатор, при температуре от 20 до 160°C;

b) нанесения адгезивной композиция на:

b1) по меньшей мере, часть основы; или

b2) на нелипкую подложку;

c) подвергания продукта, полученного на этапе b), температуре, составляющей от 20 до 200°C и уровню влажности, характеризующемуся атмосферой, в которой от 5 до 100% молекул представляют собой молекулы воды; и

если выбран b2), тогда

d) нанесения основы на адгезивную композицию перед этапом c) или в адгезивный слой после этапа c).

В соответствии с одним вариантом осуществления способ также включает этап e) подвергания продукта, полученного после этапа c), воздействию температуры, составляющей от 20 до 200°C, предпочтительно от 30 до 180°C, более предпочтительно от 40 до 160°C.

В соответствии с одним вариантом осуществления нанесение на этап b1) производится на, по меньшей мере, 50% основы, предпочтительно на, по меньшей мере, 75% основы, более предпочтительно на, по меньшей мере, 95% основы.

В соответствии с другим вариантом осуществления покрытие основы осуществляется на, по меньшей мере, части обеих сторон основы.

В соответствии с одним вариантом осуществления основа представляет собой сетчатую или ячеистую или нетканую основу.

В соответствии с еще одним вариантом осуществления основа представляет собой антиадгезионный материал.

В соответствии с одним вариантом осуществления на этапе b) указанного способа количество адгезивной композиции, нанесенной на подложку, составляет от 10 до 1500 г/м2, предпочтительно от 50 до 1300 г/м2, более предпочтительно от 600 до 1300 г/м2.

В соответствии с одним вариантом осуществления на этапе c) указанного способа уровень влажности характеризуется атмосферой, в которой от 10 до 90% молекул представляют собой молекулы воды, предпочтительно от 15 до 70% молекул представляют собой молекулы воды, и температура составляет от 30 до 180°C, предпочтительно от 40 до 160°C.

В соответствии с одним вариантом осуществления, этап c) указанного способа осуществляется в аппарате, оборудованном внешним вентиляционном корпусом, содержащим теплообменник.

В соответствии с одним вариантом осуществления пар вводится во внешний вентиляционный контур.

В соответствии с одним вариантом осуществления пар представляет собой сухой пар.

В соответствии с одним вариантом осуществления на этапе c) продукт, полученный на предшествующем этапе, подвергается обработке сухим паром (=100% молекул воды) и необязательно дальнейшей обработке регулируемым (меньшим) количеством молекул воды.

В соответствии с одним вариантом осуществления, введение пара регулируется при помощи пропорционально-интегрально-дифференциального регулятора. Настоящее изобретение также предлагает самоклеящийся продукт, который можно получить при помощи способа указанного изобретения, содержащий, по меньшей мере, основу и адгезивный слой, в котором масса на единицу площади покрытия указанного адгезивного слоя составляет от 600 до 1500 г/м2.

В соответствии с одним вариантом осуществления масса на единицу площади покрытия адгезивного слоя составляет от 800 до 1300 г/м2.

В соответствии с одним вариантом осуществления адгезивный слой также покрывают антиадгезионным материалом.

В соответствии с одним вариантом осуществления, задняя сторона основы представляет собой нелипкий слой.

В соответствии с одним вариантом осуществления основа представляет собой ленту.

Настоящее изобретение также предлагает способ присоединения самоклеящегося продукта указанного изобретения на поверхности, содержащий этапы:

a) удаления защитного нелипкого слоя, если указанный слой присутствует;

b) нанесения продукта на поверхность; и

c) прикладывания давления на продукт.

В соответствии с одним вариантом осуществления адгезия самоклеящегося продукта на поверхности характеризуется прочностью на сдвиг при температуре окружающей среды при воздействии 1 кг более 10 минут, предпочтительно более 1 дня, более предпочтительно более 10 дней.

Преимуществом указанного изобретения является получение самоклеящегося продукта с гомогенным типом сшивания.

Еще одним преимуществом настоящего изобретения является получение самоклеящегося продукта, который может удовлетворять стандартам нормативно-технической документации сразу после выхода с производственной линии.

Еще одним преимуществом настоящего изобретения является получение самоклеящегося продукта, обладающего повышенной прочностью на сдвиг при выходе с производственной линии.

Дополнительным преимуществом настоящего изобретения является получение адгезивного материала с высокой массой на единицу площади покровного слоя, применяя способ несения, осуществляемый за один проход.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение описано со ссылкой на приведенные ниже чертежи:

- фигура 1 показывает схему коммерчески доступной печи;

- фигура 2 показывает вид приводного устройства Керолла;

- фигура 3 показывает вид поперечного сечения климатической камеры с приводным устройством Керолла;

- фигура 4 представляет валик и поддерживающий валик приводного устройства Керолла;

- фигура 5 показывает схематическое изображение способа в соответствии с одним вариантом осуществления указанного изобретения;

- фигура 6 представляет собой схематическое изображение самоклеящегося продукта, полученного при помощи одного варианта осуществления способа в соответствии с указанным изобретением;

- фигура 7 представляет собой схематическое изображение самоклеящегося продукта, полученного при помощи еще одного варианта осуществления способа в соответствии с указанным изобретением;

- фигура 8 представляет собой схематическое изображение самоклеящегося продукта, полученного при помощи еще одного варианта осуществления способа в соответствии с указанным изобретением;

- фигура 9 представляет собой схематическое изображение самоклеящегося продукта, полученного при помощи еще одного варианта осуществления способа в соответствии с указанным изобретением.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Настоящее изобретение будет сейчас описано c дополнительными сведениями (здесь и далее в контексте указанного описания термин внесение также заключает в себе направленное перемещение, если конкретно не утверждается иное).

Фигура 2 показывает вид приводного устройства Керолла (1). Указанный тип приводного устройства назван в честь его автора и применяется во многих отраслях промышленности, в частности, в офисном оборудовании и при «пробивании отверстий» или поперечном разрезании носителей (бумага, картон и т.д.) для их транспортировки (продвижение, передача зацеплением), обнаружения (механические сенсоры или оптическое обнаружение), автоматизации и т.д. В контексте указанного описания показано, что разрезание (2) происходит на боковой стороне, но может происходить в середине или во множестве мест в случае очень широких пленок или рулонов большой ширины.

Пленка-подложка, покрывающаяся адгезивным слоем в соответствии с указанным изобретением, впоследствии перфорируется при помощи вырезания по Кероллу. Подобное вырезание может осуществляться при высокой скорости (более 100 м/минуту) на большинстве носителей: бумага, обработанная нелипкими материалами (обработанная силиконом или каолином), этикеточная бумага, термопластические пленки (полиолефины, полиэфиры, полиамиды и т.д.).

Нарезание может осуществляться как при помощи стандартной линейной или вращающей систем (пробойного/штамповального типа) или при помощи вращающихся систем для нарезания с магнитными формными цилиндрами со съемными пластинами (расходные пластины, расположенные на магнитных формных цилиндрах, при этом магнитное поле удерживает пластины на цилиндре). Вращающееся устройство для нарезания с магнитными формными цилиндрами и съемными пластинами позволяет быстро менять оснащение, изменять конструкцию отверстий и может быть совмещено с системой для удаления отходов (сжатый воздух, откачка). Таким образом, перфорированная пленка и рабочая окружающая среда в основном остаются чистыми (очень легкие кусочки бумаги, получаемые в процессе пробивания отверстий, в отсутствии эффективной откачки, прилипают к поверхностям из-за электростатического эффекта).

Вращающееся устройство для нарезания с магнитными формными цилиндрами и съемными пластинами приспособлено для частых смен ширины рулонов. Такое нарезание позволяет быстро регулировать линию при помощи центровки или автоматической настройки по одному краю (выверенному по одному краю валика).

При помощи указанного нарезания получается пленка, которая предназначена для нанесения слоя сшиваемого адгезивного вещества без растворителя. Указанная пленка-подложка продвигается или направляется в камере при помощи приводных устройств Керолла.

Фигура 3 показывает, в качестве примера, климатическую камеру (3) с приводным устройством Керолла, компактная природа которой очевидна. Для подходящей длины печи в 25 метров высота до пола составляет менее 2 метров или даже менее 1,5 метров (при высоте от 2 до 3 метров). Время пребывания в климатической камере соответствует времени для 25-метровой сушильной установки, имеющей только один этап в соответствии с указанным уровнем техники. Подобная компактность обеспечивает улучшенный термический и гидрометрический контроль относительно стандартной узкой и длинной сушильной установки. В показанной камере пленка образует параллельные петли (параллельная складка). Расположение валиков/обкаточных барабанов может приводить к образованию зигзагов (зигзагоообразная складка).

Наличие приводного устройства Керолла, следовательно, позволяет поверхности, покрытой адгезивным веществом, быть обращенной к ведущему валу, но при условии, что сторона, покрытая адгезивом, которая является клейкой на, по меньшей мере, некоторых этапах процесса, не касается закрепленных или движущихся частей печи.

Приводные устройства Керолла (и/или направляющие устройства) могут быть различных типов. В основном, это валики или обкаточные барабаны (4), оснащенные зубцами (5), которые вставляются в отверстия ленты (6). Различные формы могут быть предусмотрены для отверстий (круглые, квадратные или любой другой формы), а также предусмотрено, что самого по себе трения на приемлемой подложке может быть достаточно для движения или на промежуточных стадиях. Валики или обкаточные барабаны могут работать на холостом ходу, при этом пленка просто двигается при помощи системы тяги за пределами климатической камеры. Валики или обкаточные барабаны могут работать при помощи электродвигателя, полностью или частично, в верхней, и/или нижней и/или средней части. Обкаточные барабаны также служат для направленного перемещения пленки и/или предотвращения вибрации в процессе перемещения пленки. Переход в режим работы при помощи двигателя может быть синхронным, для того, чтобы регулировать натяжение пленки и избежать разрывов.

В местах срезов образуются пустоты Керолла в непосредственной связи с печью, расстояние между валиками Керрола может быть отрегулировано до желаемой ширины. Один из обкаточных барабанов может быть закреплен на валу, в то время как расположение внешнего обкаточного барабана (или если применяется, то и со среднего) может управляться в соответствии с расположением пустот Керолла, образованных в пленке. Указанный обкаточный барабан затем может перемещаться по валу, чтобы приспосабливать ширину перфорированной пленки.

В указанном варианте осуществления фигуры 3 и в случае с адгезивным покрытием на одной стороне верхние валики (7) могут быть стандартными, а именно твердыми. Фактически, поскольку внутренняя поверхность пленки не покрыта адгезивным веществом, она может располагаться на стандартных цилиндрах.

Условия в камере могут меняться в соответствии с природой адгезивного вещества. В основном температура, а также относительная влажность, регулируется для того, чтобы получить сшивание адгезивного вещества. Температура в камере, таким образом, обычно составляет от 50 до 200°C, предпочтительно от 80 до 160°C и преимущественно от 100 до 150°C; температура также учитывает природу пленки (химическую природу и толщину пленки). Относительная влажность, которая может контролироваться или нет, преимущественно контролируется и обычно составляет от 30 до 90% ОВ, предпочтительно приблизительно 50% ОВ. Также может обеспечиваться только регулировка температуры в случае адгезивных систем, которые являются 100% термоотверждающимися, или только влажность в случае адгезивных систем, которые являются 100% отверждающимися во влажной среде. В основном адгезивные системы являются термоотверждающимися и отверждающимися во влажной среде.

Также можно установить перегородки в камере для разделения разных зон внутри камеры. Различные условия, в частности, температура, могут обеспечиваться в различных зонах камеры.

При необходимости, регулирование температуры и влажности осуществляется различными способами. Нагревание может быть внутренним или внешним, в основном внешним. Устройства для экстрагирования могут быть обеспечены для улучшения регулирования, поскольку даже слабый поток является подходящим для этого завершающего этапа. Можно также вводить пар (при необходимости, сухой пар), при этом, не допуская конденсации на пленке, образующей подложку.

В ходе обработки в камере пленка, поступающая в камеру, может преимущественно быть предварительно нагретой для того, чтобы незамедлительно максимально использовать эффективность печи (на первом метре внутри печи в этом случае уже происходит сшивание, а не только увеличение температуры пленки).

Поддерживающие валики (4a) также могут быть установлены, как показано на фигуре 4 (и указано на фигуре 3). Наличие поддерживающих валиков может применяться с целью продвижения от двигателя, также может позволять направленное перемещение и может также применяться для того, чтобы не допускать образования складок и/или изгибов (смятия между валиками). (Необязательная) показанная сужающаяся форма на стыке также делает это возможным, прикладывая давление между валиками, натягивать (растягивать) пленку при помощи механического регулирования.

Настоящее изобретение также позволяет двойное применение адгезива или двойного нанесения на обе стороны. Такое нанесение может применяться для двух адгезивных слоев, по одному на каждой стороне, так как композиция из двух адгезивных слоев может быть одинаковой или различной. Такое нанесение также может применяться в случае применения нелипкого слоя, называемого «разделяющим» слоем, на другой стороне пленки. Фактически, часто необходимо обеспечить нелипкий слой для того, чтобы была возможность смотать пленку, на которую был нанесен адгезивный материал. Одна возможность состоит в покрытии другой поверхности, например, силиконовой эмульсией, которая в процессе сматывания пленки представляет собой подобный нелипкий силиконовый слой, помимо адгезивного слоя. В указанной области техники было необходимо переворачивать пленку при помощи сложной системы натяжных валиков и возвращать пленку с силиконовым покрытием в сушильную установку, контролирование работы которой представляло дополнительные трудности.

При выходе из камеры или печи, боковая (или, в зависимости от конкретного случая, средняя) перфорированная область удаляется срезом (обрезание по заданному размеру, продольное обрезание). Получаемые отходы (от около 5 до 7%) затем утилизируются. Расходы, связанные с указанной частью способа, соответствуют текущим затратам, связанным с продольным обрезанием. Боковое обрезание фактически является необходимым, поскольку на указанный момент невозможно на практике покрыть адгезивным материалом 100% полезной площади поверхности, в то время как в равной степени практически невозможно достичь точного значения ширины клейких лент или этикеток для всех продуктов, получаемых в устройстве. Процент брака около 10%, или даже больше, является нормальным.

Вход и выход из камеры при помощи прив