Углекоксовый топливный брикет

Иллюстрации

Показать всеИзобретение описывает топливный брикет, который включает коксовую пыль с размерами частиц менее 1 мм, связующее фусы коксования в количестве 8,0-10% к массе коксовой пыли и при этом дополнительно содержит угольную пыль с размерами частиц менее 1 мм, причем смесь угольной и коксовой пыли предварительно обогащают методом масляной агломерации, брикет имеет следующее соотношение компонентов, мас. %: связующее (фусы коксования) - 8-10%, концентрат из коксовой и угольной пыли - 90-92%. Техническим результатом является получение топливных брикетов повышенной прочности с низкой зольностью и сернистостью. 3 табл., 3 пр.

Реферат

Изобретение относится к области технологии производства твердого формованного углеродсодержащего топлива, к разработке состава брикетов из мелкодисперсных частиц коксовой и угольной пыли, которые могут быть использованы в товарном виде как горючее вещество. Полученные брикеты могут быть использованы в качестве топлива для сжигания в бытовых и промышленных топках, а также для коксования в коксохимической и металлургической промышленности.

Проблема утилизации тонкодисперсных отходов, в частности коксовой пыли, на коксохимических предприятиях является весьма актуальной. Объемы образования коксовой пыли весьма велики, в среднем на одном коксохимическом предприятии в год образуется около 18-20 тыс. т коксовой пыли. Применения коксовая пыль практически не находит из-за тонкодисперсного состояния и высокой зольности, сложности с разгрузкой и транспортировкой. Угольная пыль состоит из частиц размером до 300 мкм с преобладанием мелких фракций. Больше всего в угольной пыли частиц размером от 20 до 50 мкм. Пылинки имеют неправильную форму, которая зависит главным образом от рода топлива. Угольная пыль сыпуча и легко растекается под влиянием легких толчков. Угольная пыль образуется при добыче и транспортировке угля.

Изобретение способствует решению экологических проблем, связанных с образованием и утилизацией отходов коксохимических производств (коксовой пыли, угольной пыли, фусов коксования), отходов угледобычи и углепереработки.

Известен состав топливных брикетов, включающий в качестве углеродсодержащего компонента канско-ачинский уголь, полукокс канско-ачинского угля, шаргуньский, липто-биолитовый угли, металлургический кокс; в качестве связующего - лигносульфонат, мелассу, поливиниловый спирт; для повышения влагостойкости введен портландцемент (Воробьев В.Н., Лещенко П.C., Климова Л.К. и др. Экологически чистые связующие для получения бытового топлива из углей мелких классов // Химия твердого топлива, 1997, № 2).

Недостатком данной композиции является высокое водопоглощение - 10,5-12,7%. Добавка цемента снижает калорийность брикетов, повышая их зольность. Цемент является достаточно дорогостоящим компонентом, так как представляет собой продукт заводского изготовления.

Известен способ производства влагостойких брикетов, в составе которых использована угольная мелочь и в качестве связующего - продукт микробиологической переработки углеродсодержащего материала. Влагостойкость и дополнительная механическая прочность брикетов обеспечиваются пропиткой их в расплаве парафина (Авт. свид. № 1810381. Бюл. изобр., 1993, № 15).

Недостатком изобретения является применение в качестве связующего недостаточно доступного сырья, в качестве гидрофобного покрытия - продукта заводского изготовления, а также сложность и большая энергоемкость технологического процесса получения брикетов с низким влагопоглощением.

Известен состав топливного брикета (Патент РФ №2132360, МПК6 C10L 5/44, опубл. 27.06.1999 г.), который содержит в своем составе следующие компоненты: углеводород, шламы (осадки мазута), отработанные масла и их осадки, осадки нефти и дисперсные углеводородные отходы - торфяную и угольную крошку, древесную муку, опилки.

Недостатком состава является использование дисперсного алюмосиликата извести и воды, которые являются балластом при горении, их содержание в сумме составляет не менее 25 мас. %. Это снижает теплотворную способность брикетированного топлива на ~25% и увеличивает массу зольного остатка. Кроме того, состав содержит пироксид Na, который при контакте с органическими веществами быстро разлагается и через определенный срок превращается в NaOH, повышает содержание воды.

Известен коксовый брикет (Патент РФ №2266314, кл. C10L 5/12, C10L 5/28, C10L 5/02, C10L 5/40. Опубл. 20.12.2005, бюл. №35), содержащий некондицинный кокс, связующее в виде цемента, отличающийся тем, что в качестве некондиционного кокса содержит коксовую мелочь фракции 0-10 мм и/или коксовый орех фракции 10-25 мм определенных сортов при следующем соотношении компонентов, мас. %:

| Коксовая мелочь и/или коксовый орех | 60-95 |

| Связующее | 5-40 |

Существенными недостатками данного брикета являются:

- высокая стоимость шихтовых материалов и, как следствие, увеличение себестоимости чугуна;

- низкое содержание полезных компонентов ввиду высокого содержания связующего в брикете;

- высокий расход связующего.

Известен способ получения топливных брикетов, включающий смешивание коксовой пыли с размерами частиц менее 1 мм со связующим (фусами коксования в количестве 8,0-10% к массе коксовой пыли), брикетирование смеси под давлением (Патент РФ №2529204, кл. C10L 5/28, C10L 5/00, C10L 5/04, C10L 5/10, C10L 5/14. Опубл. 20.09.2014).

Недостатком данного брикета является высокая теплота сгорания, что ограничивает применение данных брикетов (например, возможно прогорание колосниковых решеток топочных устройств).

Техническим результатом заявляемого изобретения является получение топливных брикетов повышенной прочности с низкой зольностью и сернистостью, приготовленных из концентрата коксовой и угольной пыли, что позволит улучшить экологическую обстановку в углеперерабатывающих регионах, снизить себестоимость топливных брикетов.

Технический результат достигается тем, что топливный брикет, включающий коксовую пыль с размерами частиц менее 1 мм, связующее фусы коксования в количестве 8,0-10% к массе коксовой пыли, согласно изобретению дополнительно содержит угольную пыль с размерами частиц менее 1 мм, причем смесь угольной и коксовой пыли предварительно обогащают методом масляной агломерации, брикет имеет следующее соотношение компонентов, мас. %:

| связующее (фусы коксования) | 8-10 |

| коксовая пыль | 45-46 |

| угольная пыль | 45-46 |

Для приготовления топливного брикета коксовую пыль с исходной зольностью 12-16,8 мас. %, сернистостью 0,2-0,3 мас. % и угольную пыль с исходной зольностью 18-30 мас. %, сернистостью 0,4-0,5 мас. %, с размерами частиц менее 1 мм смешивают в соотношении 1:1. Такая смесь коксовой и угольной пыли позволяет достичь приемлемой теплоты сгорания готовых топливных брикетов, т.к. коксовая пыль - высококалорийный отход и добавление угольной пыли, являющейся отощающей добавкой, снижает теплоту сгорания топливных брикетов, что позволит использовать их в бытовых топках без изменения их конструкции.

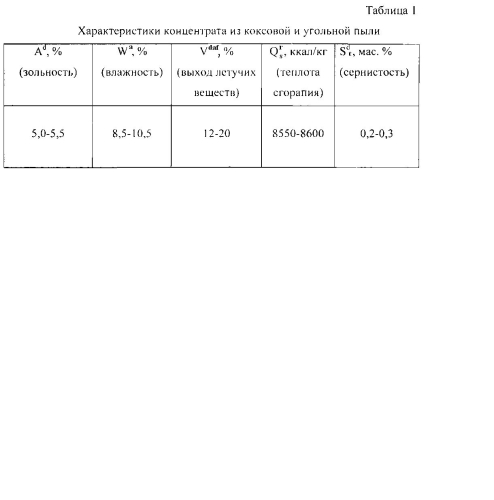

Полученную смесь коксовой и угольной пыли обогащают методом масляной агломерации. На выходе с установки для обогащения получают концентрат из коксовой и угольной пыли со следующими характеристиками (таблица 1).

Полученный концентрат коксовой и угольной пыли смешивают с нагретыми до 50-60°C фусами коксования в массовом соотношении 9:1-9,2:0,8, перемешивают вручную или с помощью смесительной машины, до тех пор, пока связующий компонент не распределится равномерно по всему объему концентрата из коксовой и угольной пыли, затем загружают в пресс-форму, прессуют ступенчато.

Выбор в качестве связующего фусов коксования обусловлен их доступностью. Фусы коксования - это отходы углехимического производства при коксовании. Они представлены на 50% смолами тяжелых фракций и твердых углеродистых включений. Фусы коксования и коксовая пыль, являясь отходами коксохимических предприятий, могут быть использованы непосредственно на этих же предприятиях.

Расход связующего (фусов коксования) определяют потребностью для формирования прочного топливного брикета.

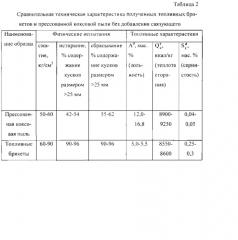

Получают топливные брикеты со следующими техническими характеристиками (таблица 2).

Пример 1

Для получения топливного брикета берут 50 г коксовой пыли, 50 г угольной пыли, смешивают, полученную смесь обогащают на установке методом масляной агломерации для получения глубоко обогащенных концентратов.

Берут 92 г полученного концентрата и 8 г фусов коксования, нагретых до 50-60°C, смешивают до визуального перемешивания.

Полученную смесь тщательно перемешивают, затем загружают в пресс-форму, которая имеет комнатную температуру, прессуют в штемпельном прессе ступенчато.

На выходе получают топливные брикеты, приемлемые для коксования и прямого сжигания, технические характеристики которых представлены в таблице 3.

Пример 2

Для получения топливного брикета берут 50 г коксовой пыли, 50 г угольной пыли, смешивают, полученную смесь обогащают на установке методом масляной агломерации для получения глубоко обогащенных концентратов.

Берут 96 г полученного концентрата и 4 г фусов коксования, нагретых до 50-60°C, смешивают до визуального перемешивания.

Полученную смесь тщательно перемешивают, затем загружают в пресс-форму, которая имеет комнатную температуру, прессуют в штемпельном прессе ступенчато.

Полученную смесь тщательно перемешивают, затем загружают в пресс-форму, которая имеет комнатную температуру, прессуют в штемпельном прессе ступенчато.

На выходе не получают топливный брикет, так как снижение количества связующего приводит к уменьшению прочности топливного брикета.

Пример 3

Для получения топливного брикета берут 50 г коксовой пыли, 50 г угольной пыли, смешивают, полученную смесь обогащают на установке методом масляной агломерации для получения глубоко обогащенных концентратов.

Берут 85 г полученного концентрата и 15 г фусов коксования, нагретых до 50-60°C, смешивают до визуального перемешивания.

Полученную смесь тщательно перемешивают, затем загружают в пресс-форму, которая имеет комнатную температуру, прессуют в штемпельном прессе ступенчато.

На выходе не получают топливный брикет, так как:

1. Согласно математической зависимости, рассчитанной доктором А.Т. Елишевичем, вовлечение более 10% связующего реагента в систему является экономически и технологически неоправданным.

2. При увеличении количества связующего (фусов коксования) происходит ухудшение прочностных характеристик ввиду деструктуризации брикета.

Таким образом, рекомендуемый состав позволяет формировать прочные брикеты с низкой себестоимостью, низкой зольностью и сернистостью из мелкодисперсных отходов (коксовой пыли и угольной пыли), а также попутно утилизировать еще один отход - фусы коксования. Полученные топливные брикеты могут использоваться в качестве горючего вещества для бытовых и производственных целей, утилизация производственных отходов позволит улучшить экологическую обстановку в углеперерабатывающих регионах.

Топливный брикет, включающий коксовую пыль с размерами частиц менее 1 мм, связующее фусы коксования в количестве 8,0-10% к массе коксовой пыли, отличающийся тем, что дополнительно содержит угольную пыль с размерами частиц менее 1 мм, причем смесь угольной и коксовой пыли предварительно обогащают методом масляной агломерации, брикет имеет следующее соотношение компонентов, мас. %:связующее (фусы коксования) - 8-10%,концентрат из коксовой и угольной пыли - 90-92%.