Система для запаивания лотков с пищевыми продуктами

Иллюстрации

Показать всеИзобретение относится к области манипулирования и транспортировки технического инструмента на фабриках по упаковке пищевых продуктов. Система для запаивания лотков с пищевыми продуктами содержит тележку, имеющую элемент вертикального регулирования, перемещающийся между первой позицией и второй позицией, а также несущий столик в качестве опоры для инструмента для запаивания. При этом несущий столик содержит первый крепежный элемент, комплементарный элементу вертикального регулирования. Тележка взаимодействует с несущим столиком в крепежной позиции, в которой первый крепежный элемент совмещен с элементом вертикального регулирования, так что когда этот элемент вертикального регулирования перемещается из первой позиции во вторую позицию, первый крепежный элемент зацепляется с элементом вертикального регулирования, а несущий столик при этом прикрепляется к тележке. Тележка содержит модуль переворачивания верхней секции инструмента, а запайщик лотков включает в себя раму и платформу, служащую опорой для инструмента для запаивания. Данная система ускоряет и облегчает процесс замены инструмента для запаивания или извлечения этого инструмента для технического обслуживания. 19 з.п. ф-лы, 14 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к области манипулирования и транспортировки технического инструмента на фабриках по упаковке пищевых продуктов. В частности, настоящее изобретение относится к манипулированию и транспортировке инструмента для закрытия и запаивания пищевых продуктов.

Предпосылки к созданию изобретения

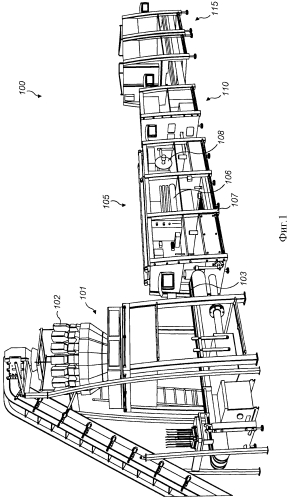

Фиг. 1 иллюстрирует типовую производственную линию по упаковке пищевых продуктов, обозначенную в целом поз. 100. Как показано на Фиг. 1, типовая производственная линия содержит секцию 101 расфасовки, машину 105 для закрытия и запаивания лотков, модуль 110 контроля качества и систему 115 упаковки.

Секция 101 расфасовки содержит компьютерные комбинированные весы 102, которыми можно управлять для взвешивания конкретных порций пищевого продукта, такого как, например, куриные грудки. Взвешенные порции помещают на конвейер 103, на котором их упаковывают либо вручную, либо посредством автоматического роботизированного оборудования в контейнеры, которые затем должны быть закрыты и запаяны. Контейнеры обычно представляют собой лотки из пластмассы или полистирола, хотя могут быть использованы и другие закрываемые и запаиваемые контейнеры.

Заполненные продуктом контейнеры транспортируют на конвейере 103 к машине 105 для закрытия и запаивания лотков (далее - запайщик лотков), которая наносит на контейнер покрывную пленку. Запайщик лотков 105 содержит раму 107, в которой находится инструмент для запаивания контейнеров, обозначенный поз. 106. Контейнеры, в которые нужно поместить фасуемый продукт, устанавливают посредством руки с захватом (не показано) на нижнюю секцию инструмента для запаивания, которая затем поднимается навстречу к верхней секции этого инструмента, где на контейнер наносят покрывную пленку 108. Нижняя секция имеет гнезда, предназначенные для установки конкретного лотка, запаиваемого в этот момент, в верхней секции смонтированы сварочные головки для нанесения и запаивания покрывной пленки.

После запаивания контейнеров руки с захватами переносят контейнеры от инструмента 106 для запаивания на конвейер. Далее контейнеры проходят через модуль 110 контроля качества, где выполняют операции контрольного взвешивания, проверки запаивания и рентгеновского контроля, перед окончательной упаковкой в системе 115 упаковки и отгрузкой в заданные торговые организации.

Для разных пищевых продуктов нужны контейнеры разного размера, а поскольку нижняя секция инструмента для запаивания имеет гнезда, приспособленные для конкретного размера контейнера, для контейнеров разного размера требуются разные инструменты для запаивания. Когда другую порцию пищевого продукта нужно упаковать в контейнер другого размера, необходимо заменить установленный в запайщике лотков инструмент для запаивания на инструмент соответствующего размера. Инструменты для запаивания также необходимо периодически извлекать из запайщика лотков для технического обслуживания и/или ремонта. Однако вследствие все возрастающей производительности технологических линий по упаковке пищевых продуктов любой простой в связи с заменой инструмента для запаивания оказывает значительное неблагоприятное воздействие на количество выходящей продукции и эффективность работы линии.

Пример традиционного способа замены инструмента для запаивания приведен в заявке Канады СА 2593357 А1, где описано подвижное шасси, имеющее по меньшей мере один захватный элемент, входящий в зацепление с упором на инструменте для запаивания, так что это подвижное шасси может извлечь инструмент для запаивания из производственной линии и переместить этот инструмент в сторону для замены или ремонта.

Однако такой подход имеет ряд недостатков. Во-первых, полы на фабриках по выпуску пищевых продуктов, где расположены такие производственные линии, обычно делают наклонными для улучшения стока. При этом указанный инструмент для запаивания обычно устанавливают горизонтально, так что плоскость инструмента и плоскость пола не параллельны одна другой. Это означает, что в случае использования обычного устройства для удаления инструмента необходимо применять регулируемые ножки и/или домкраты для выравнивания шасси и совмещения уровня шасси с уровнем инструмента. Далее, имеется вероятность, что если недостаточно хорошо осуществить выравнивание, чувствительные внутренние узлы запайщика лотков или сам инструмент для запаивания могут быть повреждены во время извлечения инструмент для запаивания.

Во-вторых, устройство, описываемое в заявке СА 2593357 А1, извлекает инструмент для запаивания целиком. Как указано выше, инструмент для запаивания содержит верхнюю и нижнюю половины (секции). Когда нужно провести техническое обслуживание, эти две половины инструмента необходимо разделить. Для такого разделения двух половин инструмента требуется второе устройство, причем из-за ограничений доступной производственной площади это второе устройство обычно хранится в зоне технического обслуживания на удалении от запайщика лотков. Этот факт снова влечет за собой увеличение затрат времени на ремонт инструмента для запаивания, снижая эффективность. Причем здесь также имеет место проблема выравнивания второго устройства с шасси из-за наличия наклонного пола, увеличивая вероятность повреждения инструмента.

В технике известен способ извлечения верхней секции инструмента из запайщика лотков отдельно от нижней секции. Однако этот способ сопряжен с нежелательным увеличением затрат времени на замену инструмента.

Поэтому существует потребность в создании системы, которая ускорила бы и облегчила процессы замены инструмента для запаивания или извлечения этого инструмента для технического обслуживания/ремонта.

Краткое изложение существа изобретения

Согласно первому аспекту настоящего изобретения предложен запайщик лотков, содержащий раму и платформу в качестве опоры для инструмента для запаивания, причем платформа установлена на раме таким образом, что эта платформа может перемещаться относительно рамы между рабочей позицией, где инструмент для запаивания осуществляет запаивание контейнеров, и позицией для технического обслуживания, оставляющей просвет между инструментом для запаивания и верхней частью запайщика лотков.

Тот факт, что в позиции для технического обслуживания остается просвет между инструментом для запаивания и верхней частью запайщика лотков, означает, что этот инструмент для запаивания может быть извлечен из запайщика лотков быстрее и легче и с меньшим риском повреждения чувствительных компонентов как запайщика лотков, так и самого инструмента для запаивания. Аналогично замена инструмента для запаивания в запайщике лотков производится проще, и при этом и сам запайщик лотков и инструмент меньше подвержены опасности повреждения.

Платформа может далее содержать несколько роликов, служащих опорой инструмента для запаивания, так что когда платформа находится в рабочей позиции, инструмент для запаивания может перемещаться на этих роликах для создания просвета между инструментом для запаивания и верхней частью запайщика лотков. Возможны и другие варианты опор инструмента для запаивания, так что когда платформа находится в рабочей позиции, этот инструмент для запаивания может легко перемещаться (обычно на опорах, создающих небольшое трения для инструмента для запаивания) с целью образования частичного просвета между инструментом для запаивания и верхней частью запайщика лотков. В качестве такой опоры для инструмента для запаивания может быть использована воздушная подушка или по меньшей мере одна направляющая.

Поэтому первый аспект настоящего изобретения предлагает двухступенчатую процедуру позиционирования инструмента для запаивания в подходящем положении, чтобы его можно было извлечь из запайщика лотков быстро и легко. На первом этапе инструмент перемещают на роликах (или на другой опоре) с целью создания частичного просвета между этим инструментом для запаивания и верхней частью запайщика лотков. Понятие «частичный просвет» означает, что хотя инструмент для запаивания не полностью освобожден от внутренних компонентов запайщика лотков, тем не менее, достаточно большая часть инструмента для запаивания оказывается открыта, чтобы этот инструмент можно было извлечь из запайщика лотков. Инструмент для запаивания может быть извлечен уже на первом этапе, если, например, требуется быстрая замена инструмента или если этот инструмент для запаивания невелик и потому повреждение внутренних компонентов запайщика лотков маловероятно.

Предпочтительно, однако, применять второй этап двухступенчатого процесса, когда платформа движется от рабочей позиции в позицию для технического обслуживания, создавая просвет между инструментом для запаивания и верхней частью запайщика лотков. Здесь «просвет» обеспечивает, что инструмент для запаивания свободен от внутренних компонентов запайщика лотков. Это означает, что инструмент для запаивания может быть поднят в направлении нормали к запайщику лотков или в направлении нормали к полу, не повреждая ни сам инструмент ни запайщик лотков. Этот дополнительный просвет на втором этапе означает также, что инструмент для запаивания может быть извлечен и возвращен на место быстрее и легче, а это способствует уменьшению времени простоя оборудования для упаковки пищевых продуктов.

Платформа может быть связана по меньшей мере с одной отводимой назад направляющей, установленной на раме так, что направляющая может скользить по раме. Эта по меньшей мере одна направляющая позволяет перемещать платформу между рабочей позицией и позицией для технического обслуживания, создавая тем самым, по существу, полный просвет между инструментом для запаивания и верхней частью запайщика лотков, когда платформа находится в позиции для технического обслуживания. Здесь «по существу полный просвет» означает, что инструмент для запаивания свободен и не закрыт какими-либо внутренними компонентами запайщика лотков и, предпочтительно, то же самое относится и к раме.

Обычно по меньшей мере одна отводимая назад направляющая имеет продолговатый паз и установлена на раме через по меньшей мере один подшипник, связанный с этим продолговатым пазом. Предпочтительно система содержит две такие разделенные горизонтальным промежутком отводимые назад направляющие с целью обеспечения улучшенной опоры для платформы. Отводимые назад направляющие создают надежное и механически простое средство перемещения платформы между рабочей позицией и позицией для технического обслуживания; однако можно представить себе и другие средства допускающей скольжение установки платформы на раме, такие как гидравлическая или пневматическая система, цепная или ременная передача с электроприводом или система с наклонным гравитационным роликовым конвейером.

Платформа может иметь два параллельных разделенных горизонтальным промежутком продолговатых элемента в качестве опоры для основания инструмента для запаивания. Это предпочтительно создает хорошую опору для инструмента для запаивания, обеспечивая в то же время легкий доступ к основанию инструмента для запаивания. Это означает, что извлечение и установку на место инструментов для запаивания в таком запайщике лотков можно осуществлять с повышенной степенью легкости и эффективности.

Согласно второму аспекту настоящего изобретения предложен узел манипулирования инструментом для транспортировки инструмента для запаивания, содержащий тележку, имеющую элемент вертикального регулирования высоты, перемещающийся между первой позицией и второй позицией; и несущий столик, служащий опорой инструмента для запаивания с первым крепежным элементом, комплементарным элементу вертикального регулирования, отличающийся тем, что тележка принимает несущий столик в крепежной позиции, в которой первый крепежный элемент совмещается с элементом вертикального регулирования, так что когда элемент вертикального регулирования перемещается из первой позиции во вторую позицию, первый крепежный элемент зацепляет элемент вертикального регулирования и несущий столик прикрепляется к тележке.

Интегрированная конструкция тележки и несущего столика в узле манипулирования инструментом позволяет эффективно заменять инструменты для запаивания. Например, когда инструмент для запаивания нужно извлечь из запайщика лотков, элемент вертикального регулирования перемещается из первой позиции во вторую позицию, сцепляя несущий столик с тележкой. Эта означает, что тележка способна осуществлять маневрирование несущим столиком. После этого можно выгрузить инструмент для запаивания на несущий столик из запайщика лотков и переместить в нужное место.

Далее можно перемещать элемент вертикального регулирования из второй позиции в первую позицию, отцепляя несущий столик от тележки. Если использовать несколько столиков, тележка может манипулировать несколькими разными инструментами для запаивания как для транспортировки, так и для загрузки и выгрузки инструмента в/из запайщика лотков.

Предпочтительно элемент вертикального регулирования содержит второй крепежный элемент, комплементарный первому крепежному элементу.

Предпочтительно несущий столик взаимодействует с запайщиком лотков так, что во время работы инструмент для запаивания перемещается из запайщика лотков на несущий столик. В одном из примеров несущий столик содержит два параллельных разделенных горизонтальным промежутком продолговатых опорных элемента, предназначенных служить опорой для основания нижней секции инструмента для запаивания. В другом примере, если запайщик лотков содержит направляющие, как в описанных выше примерах первого аспекта настоящего изобретения, несущий столик может иметь соответствующие направляющие, входящие во время работы в зацепление с направляющими запайщика лотков, обеспечивая простоту извлечения и установки на место инструмента для запаивания в запайщике лотков.

Обычно первый крепежный элемент представляет собой по меньшей мере один штырь, а второй крепежный элемент представляет собой по меньшей мере один комплементарный зацеп. Это предпочтительно создает механически простое и легко адаптируемое средство для прикрепления несущего столика к тележке. Когда несущий столик находится в крепежной позиции, по меньшей мере один зацеп оказываются совмещен по меньшей мере с одним штырем и отделен от этого штыря промежутком по вертикали. Поэтому когда элемент вертикального регулирования поднимается вертикально вверх из первой позиции во вторую позицию, по меньшей мере один штырь тоже поднимается и входит в зацепление с соответствующим штырем.

Обычно несущий столик содержит четыре зацепа, а тележка содержит четыре комплементарных штыря для обеспечения более прочного крепления между тележкой и столиком. В качестве альтернативы на тележке может быть расположен по меньшей мере один зацеп, а на несущем столике - по меньшей мере один штырь. Можно также представить себе использование крепежных элементов другого типа, таких как, например, электромагниты либо пневматические или гидравлические зажимы.

Тележка может дополнительно иметь модуль переворачивания верхней секции инструмента, соединенный с элементом вертикального регулирования, так что этот модуль переворачивания верхней секции инструмента содержит третий крепежный элемент, зацепляющий верхнюю секцию инструмента для запаивания, а указанный элемент вертикального регулирования может перемещаться между третьей позицией и четвертой позицией, так что когда этот элемент вертикального регулирования находится в третьей позиции, третий крепежный элемент входит в зацепление с верхней секцией инструмента для запаивания, а когда элемент вертикального регулирования находится в четвертой позиции, верхняя секция отделена вертикальным промежутком от нижней секции инструмент для запаивания и первый крепежный элемент не находится в зацеплении с вторым крепежным элементом.

Здесь четвертая позиция расположена по вертикали над третьей позицией, так что когда элемент вертикального регулирования перемещается из третьей позиции в четвертую позицию, верхняя секция поднимается вверх и отделяется от нижней секции инструмента для запаивания. Однако в четвертой позиции первый крепежный элемент не зацепляет второй крепежный элемент. Это предпочтительно означает, что когда верхняя секция инструмента отделена вертикальным промежутком от его нижней секции, тележка может маневрировать без несущего столика. Это создает значительный просвет под модулем переворачивания, удерживающим верхнюю секцию инструмента, что облегчает техническое обслуживание и осмотр верхней секции инструмента. Значительный просвет под модулем переворачивания позволяет также предпочтительно поворачивать верхнюю секцию инструмента вокруг любой оси.

Предпочтительно модуль переворачивания верхней секции инструмента содержит ось, так что указанный модуль переворачивания может поворачиваться вокруг оси, перпендикулярной оси элемента вертикального регулирования. Такой поворот использует указанный значительный просвет под модулем переворачивания, позволяя более эффективно осматривать и обслуживать верхнюю секцию инструмента.

Обычно третий крепежный элемент представляет собой по меньшей мере один продолговатый паз, куда входит крепежный элемент верхней секции инструмента для запаивания. Предпочтительно этот по меньшей мере один продолговатый паз находится в плоскости, по существу, перпендикулярной плоскости элемента вертикального регулирования. Однако можно представить себе и другие конструкции крепежных элементов, например электромагниты, пневматические или гидравлические зажимы, либо выступ на модуле переворачивания верхней секции инструмента, сопрягаемый с соответствующим гнездом в верхней секции инструмента.

В одном из вариантов первая позиция и четвертая позиция представляют собой одну и ту же позицию. Далее, элемент вертикального регулирования может создавать ступенчатое или плавное перемещение.

Элемент вертикального регулирования обычно установлен так, что он может скользить вдоль, по существу, вертикальной стойки. Предпочтительно этот элемент вертикального регулирования приводится в движение посредством шарикового ходового винта и электродвигателя. Однако можно представить себе и системы другого типа, такие как гидравлические или электрогидравлические системы, пневматические системы или системы, управляемые вручную.

Предпочтительно тележка содержит колеса для улучшения маневренности. Однако можно представить себе и другую ходовую часть для тележки, например гусеницы тракторного типа или ролики.

Согласно третьему аспекту настоящего изобретения предложена система, содержащая описанные выше запайщик лотков и узел манипулирования инструментом, так что несущий столик взаимодействует с запайщиком лотков таким образом, что когда платформа находится в позиции для технического обслуживания, инструмент для запаивания перемещают из запайщика лотков на несущий столик.

Однако, как описано выше, инструмент для запаивания может быть перемещен из запайщика лотков на несущий столик, когда платформа находится в рабочей позиции, а инструмент для запаивания перемещен на роликах (или другим способом, например на воздушной подушке или на направляющих) для образования частичного просвета между этим инструментом для запаивания и верхней частью запайщика лотков.

Согласно четвертому аспекту настоящего изобретения предложен способ извлечения инструмента для запаивания из запайщика лотков, содержащий использование одного или обоих указанных выше компонентов - запайщика лотков и/или узлы манипулирования инструментом.

Настоящее изобретение, таким образом, позволяет легко извлекать инструмент для запаивания из запайщика лотков, перемещать его и манипулировать им, как нужно. Особенно предпочтительно, что перемещение инструмента для запаивания из запайщика лотков на несущий стол, когда платформа запайщика лотков находится в позиции для технического обслуживания, позволяет поднимать инструмент для запаивания в направлении нормали к поверхности пола. Это возможно потому, что когда платформа находится в позиции для технического обслуживания, инструмент для запаивания не имеет контакта с чувствительными внутренними компонентами запайщика лотков, которые могут быть повреждены при таком подъеме. Это особенно предпочтительно на фабриках по упаковке пищевых продуктов, где полы делают в основном наклонными, чтобы способствовать стоку. Таким образом, настоящее изобретение исключает необходимость в сложных выравнивающих механизмах для манипулирования инструментом для запаивания в запайщиках лотков, тем самым повышая эффективность всего процесса и уменьшая время простоя производственной линии.

Краткое описание чертежей

Описание вариантов настоящего изобретения и их сравнение с известными системами будет дано со ссылками на прилагаемые чертежи, на которых:

Фиг. 1 - общий вид производственной линии по упаковке пищевых продуктов;

Фиг. 2 - вид запайщика лотков в перспективе с вырезом согласно первому аспекту настоящего изобретения;

Фиг. 3 - вид запайщика лотков спереди согласно первому аспекту настоящего изобретения

Фиг. 4 - вид запайщика лотков с вырезом согласно первому аспекту настоящего изобретения;

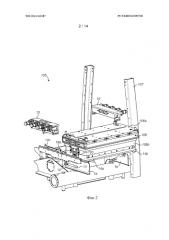

Фиг. 5 - вид в перспективе узла манипулирования инструментом согласно второму аспекту настоящего изобретения;

Фиг. 6 - вид сбоку узла манипулирования инструментом согласно второму аспекту настоящего изобретения;

Фиг. 7 - вид сбоку узла манипулирования инструментом согласно второму аспекту настоящего изобретения;

Фиг. 8 - еще один вид сбоку узла манипулирования инструментом согласно второму аспекту настоящего изобретения;

Фиг. 9 - вид в перспективе несущего столика согласно второму аспекту настоящего изобретения, поддерживающего инструмент для запаивания;

Фиг. 10 - вид сбоку узла манипулирования инструментом согласно второму аспекту настоящего изобретения;

Фиг. 11 - еще один вид сбоку узла манипулирования инструментом согласно второму аспекту настоящего изобретения;

Фиг. 12 - вид в перспективе узла манипулирования инструментом согласно второму аспекту настоящего изобретения;

Фиг. 13 - вид в перспективе тележки согласно второму аспекту настоящего изобретения, поддерживающей верхнюю секцию инструмента для запаивания; и

Фиг. 14 - еще один вид в перспективе тележки согласно второму аспекту настоящего изобретения, поддерживающей верхнюю секцию инструмента для запаивания.

Подробное описание чертежей

Фиг. 2 показывает вид запайщика лотков 105 в перспективе. Этот запайщик лотков 105 содержит раму 107, в которой помимо прочих внутренних компонентов запайщика лотков размещены инструмент 106 для запаивания и модуль 10 обслуживания. Инструмент 106 для запаивания, как описано выше, содержит нижнюю секцию 106b инструмента и верхнюю секцию 106а инструмента. Эти нижняя и верхняя секции инструмента соединены одна с другой посредством защелок 120.

На Фиг. 3 показан вид спереди запайщика лотков 105, в котором инструмент для запаивания находится в поднятом положении. Фиг. 3 показывает элементы 14а и 14b платформы, служащие опорой инструмента 106 для запаивания (см. Фиг. 2 и 3). В поднятой позиции, как видно на Фиг. 3, инструмент 106 для запаивания осуществляет закрытие и запаивание лотков покрывной пленкой. Когда инструмент опущен на стойки 19, его поддерживают несколько роликов 17. Эти несколько роликов 17 расположены в виде двух параллельных разделенных горизонтальным промежутком рядов с таким шагом, чтобы поддерживать оба конца инструмента, как это показано на Фиг. 3.

Когда инструмент 106 для запаивания нужно извлечь из запайщика лотков 105, этот инструмент 106 опускают на ролики 17 и автоматически отделяют от запайщика лотков. Вследствие незначительного трения, создаваемого роликами, инструмент перемещается на элементы 14а и 14b платформы, которые аналогично роликам параллельны один другому и разделены таким горизонтальным промежутком, чтобы поддерживать оба конца инструмента 106. Выступающие стопоры 15 зацепляют инструмент для запаивания и удерживают его в стационарном положении.

Как показано на Фиг. 2 и 4, инструмент 106 для запаивания опирается на элементы 14а, 14b платформы, расположенные под нижней секцией 106b инструмента. Эти элементы 14а, 14b платформы в свою очередь соединены со скользящими направляющими 1а и 1b соответственно, как это видно на Фиг. 2. Как более ясно видно на Фиг. 4, скользящие направляющие 1a, 1b имеют четыре продолговатых паза 13, взаимодействующие с подшипниками 12, расположенными в фиксированных точках на раме 107. Каждый паз 13 взаимодействует со своим подшипником 12, хотя очевидно, что возможны и другие сочетания.

Взаимодействие пазов 13 и подшипников 12 позволяет направляющим 1a, 1b скользить относительно рамы 107. Направление перемещения показано двусторонней стрелкой А на Фиг. 4. Поскольку элементы 14а, 14b платформы прикреплены к указанным направляющим 1a, 1b соответственно это позволяет перемещать инструмент 106 для запаивания в обоих направлениях относительно рамы 107.

На обоих чертежах Фиг. 2 и 4 инструмент для запаивания показан с направляющими 1a, 1b, протяженными в горизонтальном направлении в позиции для технического обслуживания, смещенной в горизонтальном направлении относительно модуля 10 обслуживания и других внутренних элементов запайщика лотков. Это обеспечивает наличие просвета над верхней секцией 106а инструмента, что предпочтительно позволяет легко снять инструмент 106 для запаивания с элементов 14а, 14b платформы, как будет описано ниже.

Даже в таком положении можно извлечь инструмент 106 для запаивания, не перемещая направляющие, а просто сдвинув инструмент для запаивания на роликах, чтобы войти в зацепление со стопорами 15. Однако использование скольжения направляющих на «втором этапе» дополнительно облегчает извлечение инструмента 106 для запаивания из запайщика лотков, поскольку создает просвет большего размера над верхней секцией 106а инструмента.

Ловители 18 (см. Фиг. 3) останавливают движение направляющих 1a, 1b в заданной позиции для технического обслуживания. Эту позицию для технического обслуживания можно регулировать, если нужно.

На Фиг. 3 изображены также элементы 14с и 14d платформы, которые установлены таким же образом, как и описанные выше элементы 14а и 14b, но могут скользить в противоположном направлении (в плоскости листа чертежа на виде, представленном на фиг.3). Это позволяет извлечь инструмент 106 для запаивания с противоположной стороны запайщика лотков 105. Это особенно предпочтительно, поскольку позволяет использовать это свойство в запайщиках лотков с двумя линейками, где можно закрывать и запаивать два ряда лотков одновременно. Извлечение инструмента для запаивания с любой стороны запайщика лотков 105 также предпочтительно повышает гибкость в эксплуатации запайщика лотков 105.

Стопоры 18а расположены в центре рядов роликов и содержат смещающие выступы, направляющие инструмент 106 для запаивания на роликах к опорным элементам 14а и 14b; или 14с и 14d. В конфигурации, показанной на Фиг. 4, смещающие выступы направляют инструмент для запаивания к опорным элементам 14а и 14b, как описано выше. Если эти смещающие выступы перевернуть, инструмент 106 для запаивания будет направлен к опорным элементам 14с и 14d.

Фиг. 5 представляет вид в перспективе узла 200 манипулирования инструментом согласно одному из вариантов настоящего изобретения. Узел 200 содержит тележку 2 и инструментальный столик 3. К тележке 2 прикреплен модуль переворачивания верхней секции инструмента.

Тележка 2 содержит шасси 21, имеющее, по существу, С-образную форму с двумя разделенными горизонтальным промежутком параллельными выступающими элементами 21а, 21b, прикрепленными к поперечине 21с. К каждому выступающему элементу 21а, 21b прикреплены по два колеса 20. Эти колеса установлены в самоориентирующихся держателях, позволяющих каждому колесу поворачиваться на 360° и тем самым дающих возможность тележке легко маневрировать. Как более ясно видно на Фиг. 7 и 8, в центре поперечины 21с прикреплена, по существу, вертикальная стойка 22b. Элемент 22а вертикального регулирования содержит штыри 24а и 24b, выступающие перпендикулярно этому элементу вертикального регулирования и параллельно поперечине 21с (т.е. в плоскости чертежа на видах Фиг. 7 и 8). На противоположных сторонах элемента вертикального регулирования расположены соответствующие штыри, как показано на Фиг. 13.

Элемент 22а вертикального регулирования прикреплен к стойке 22b так, что он может скользить вдоль этой стойки, вследствие чего возможно регулирование позиции штырей 24а, 24b и модуля 4 переворачивания в вертикальном направлении. Модуль 4 переворачивания прикреплен к элементу вертикального регулирования 22а посредством оси 41.

Столик 3 для инструмента содержит шасси 31 и опорную структуру 33. Шасси 31 содержит два разделенных горизонтальным промежутком параллельных выступающих элемента 31а, 31b, соединенных с поперечиной 31с, так что общая конфигурация имеет форму литеры С. Шасси 31 и опорная структура 33 имеют, по существу, одинаковый размер и соединены посредством опор 32а, 32b и 32с. Как видно на Фиг. 5, шасси столика 3 для инструмента и шасси тележки 2 комплементарны, так что столик 3 для инструмента взаимодействует с тележкой 2. Выступающие элементы 21а и 21b тележки 2 разделены более широким горизонтальным промежутком, чем выступающие элементы 31а и 31b столика для инструмента.

Как показано на Фиг. 5, 6 и 7, столик 3 для инструмента содержит зацепы 34а и 34b, которые комплементарны штырям 24а и 24b на элементе 22а вертикального регулирования в составе тележки 2. Эти зацепы 34а и 34b совмещены один с другим и разделены промежутком в вертикальном направлении. Зацепы ориентированы параллельно выступающим элементам столика и перпендикулярно поперечинам. При зацеплении указанных зацепов со штырями происходит крепление столика 3 для инструмента к тележке 2, как показано в круге В на Фиг. 7. Столик 3 для инструмента на самом деле содержит четыре зацепа, соответствующих четырем штырям тележки 2. Однако на чертежах видны только два зацепа.

Для прикрепления столика 3 для инструмента к тележке 2 элемент 22а вертикального регулирования опускается в первую заданную позицию, так что когда тележка 2 расположена рядом со столиком 3 для инструмента, как показано на Фиг. 5, штыри совмещены с зацепами и отделены от них вертикальными промежутками, а модуль 4 переворачивания верхней секции инструмента отделен вертикальным промежутком от верхней секции 106а инструмента 106 для запаивания. Эта первая заданная позиция элемента 22а вертикального регулирования показана на Фиг. 6. Когда тележка 2 расположена таким образом, чтобы принять столик 3 для инструмента в так называемой крепежной позиции, элемент 22а вертикального регулирования поднят во вторую заданную позицию, так что штыри 24а, 24b входят в зацепление с указанными зацепами 34а и 34b соответственно, как показано на Фиг. 7. В этой второй заданной позиции элемент 22а вертикального регулирования поднят в позицию, в которой шасси 31 столика для инструмента отделено промежутком от пола, как показано на Фиг. 7, чтобы можно было осуществлять маневрирование столика 3 для инструмента посредством тележки 2.

Теперь будет рассмотрено использование узла манипулирования инструментом для извлечения инструмента 106 для запаивания из запайщика лотков. Сначала столик 3 для инструмента прикрепляют к тележке 2, как описано выше. Как рассмотрено ранее со ссылками на Фиг. 2, 3 и 4, инструмент 106 для запаивания сначала опускают на ролики. Для создания дополнительного просвета в запайщике лотков 105 направляющие 1а и 1b в этом запайщике лотков 105 перемещаются со скольжением таким образом, что инструмент 106 для запаивания оказывается в позиции для технического обслуживания с дополнительным просветом над верхней секцией 106а инструмента. После этого осуществляют маневрирование узлом 200 манипулирования инструментом относительно запайщика лотков таким образом, чтобы опорные элементы 33а и 33b столика 3 для инструмента начали взаимодействовать с этим запайщиком лотков.

Элементы 14а и 14b платформы в запайщике лотков разделены горизонтальным промежутком, что создает легкий доступ к основанию нижней секции 106b инструмента 106 для запаивания. Это означает, что опорные элементы 33а и 33b столика 3 для инструмента могут быть расположены под нижней секцией 106b инструмента для запаивания. Горизонтальное расстояние между опорными элементами 33а и 33b отличается от горизонтального расстояния между элементами 14а и 14b платформы, что позволяет разместить перечисленные элементы указанным образом. Когда узел 200 полностью состыковаа с запайщиком лотков 105 (так что опорные элементы 33а и 33b расположены под нижней секцией инструмента), элемент 22а вертикального регулирования поднимают таким образом, что инструмент 106 для запаивания оказывается поднят с элементов 14а, 14b платформы и остается лежать на опорных элементах 33а и 33b столика 3 для инструмента. После этого узел 200 манипулирования инструментом, маневрируя, отъезжает от запайщика лотков.

Как показано на Фиг. 9, столик 3 для инструмента может быть отделен от тележки 2 для облегчения хранения инструмент 106 для запаивания. Этот столик для инструмента освобождают, опуская элемент 22а вертикального регулирования в первую заданную позицию, в результате чего зацепы 34а, 34b выходят из зацепления со штырями 24а, 24b. Если использовать несколько столиков 3 для инструмента, можно применять одну тележку 2 для манипуляций с несколькими разными инструментами для запаивания - и для транспортировки, и для загрузки/выгрузки инструмента из запайщика лотков(ов) 105.

Если в запайщике лотков 105 нужно установить новый инструмент 106 для запаивания (например, если нужно запаивать контейнеры другого размера), тележка 2 захватывает столик 3 для инструмента, на котором лежит нужный инструмент, с использованием системы зацепов и штырей, как описано выше, после чего узел 200 манипулирования инструментом маневрирует для стыковки с запайщиком лотков 105. Затем опускают элемент 22а вертикального регулирования, так что инструмент для запаивания ложится на элементы 14а, 14b платформы, и отводят узел манипулирования инструментом.

Как описано выше, пол фабрики по упаковке пищевых продуктов обычно делают наклонным, чтобы способствовать стоку, а это означает, что инструмент для запаивания и пол фабрики не параллельны. Предпочтительно, так как инструмент 106 для запаивания перемещается в позицию для технического обслуживания внутри запайщика лотков 105, узел манипулирования инструментом способен поднять инструмент в направлении нормали к полу фабрики, поскольку имеет место адекватный просвет над верхней секцией 106а инструмента, так что этот инструмент не сталкивается при подъеме ни с какими компонентами запайщика лотков. Это означает, что узел манипулирования инструментом не нужно выравнивать для совмещения с уровнем инструмента для запаивания, ускоряется процедура и извлечения инструмента и установки на место и тем самым уменьшается время простоя. Кроме того, благодаря интегрированной конфигурации столика 3 для инструмента и тележки 2, инструменты могут легко маневрировать для перемещения в место хранения или использования, не требуя для этого выравнивать два разных устройства. Эти преимущества настоящего изобретения сокращают время простоя узла и уменьшают риск повреждения инструмента для запаивания или запайщика лотков.

Как описано выше, узел 200 манипулирования инструментом содержит модуль 4 переворачивания верхней секции инструмента (далее - модуль переворачивания). Как показано на Фиг. 5, этот модуль переворачивания содержит ось 41, приводимую в движение колесом 42 и, в свою очередь, вращающую продолговатый переворачивающий элемент 43. Ось 41 прикреплена к верхнему концу элемента 22а вертикального регулирования, что позволяет регулировать высоту расположения модул