Металлический лист с предварительным покрытием для применения в автомобилях, имеющий превосходную пригодность к контактной сварке, коррозионную стойкость и формуемость

Иллюстрации

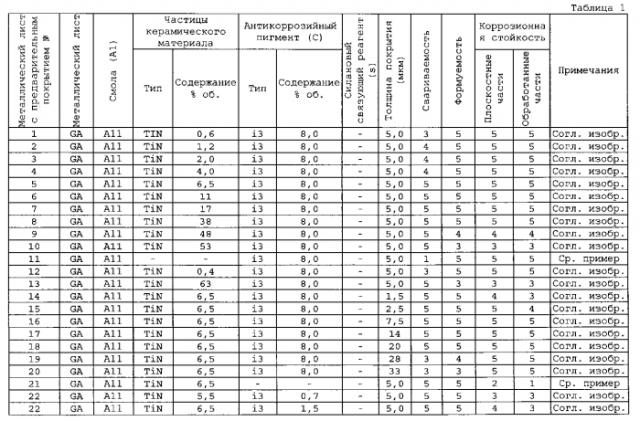

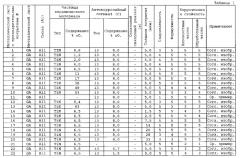

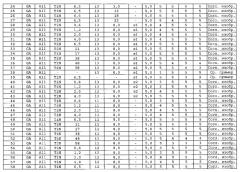

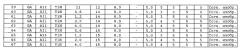

Показать всеИзобретение относится к металлическому листу с предварительным покрытием для применения в автомобилях, который имеет превосходную пригодность в контактной сварке, коррозионную стойкость и формуемость. Металлический лист с предварительным покрытием для применения в автомобилях включает металлический лист и покрытие (α) по меньшей мере на одной поверхности металлического листа, причем покрытие (α) включает органическую смолу (А), имеющую по меньшей мере один тип полярной функциональной группы, частицы (В) неоксидного керамического материала, выбранные по меньшей мере из одного типа боридов, карбидов, нитридов и силицидов, и которые имеют удельное электрическое сопротивление при температуре 25°С от 0,1×10-6 до 185×10-6 Ом·см, и антикоррозионный пигмент (С), при этом содержание указанных частиц (В) неоксидного керамического материала в покрытии (α) составляет от 0,5 до 65 об.%. 12 з.п. ф-лы, 4 ил., 9 табл.

Реферат

Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к металлическому листу с предварительным покрытием для применения в автомобилях, который имеет превосходную пригодность к контактной сварке, коррозионную стойкость и формуемость, и который покрыт по меньшей мере на части его поверхности покрытием, которое содержит органическую смолу, частицы неоксидного керамического материала с удельным электрическим сопротивлением в заданном диапазоне и антикоррозионный пигмент.

Уровень техники

[0002] Ниже будет разъяснен уровень техники в отношении настоящего изобретения.

[0003] Многие детали, используемые в автомобильных шасси, выполнены из стального листа или других металлических листов в качестве материалов, и изготавливаются на многочисленных стадиях, таких как [1] стадия вырубки заготовок, в которой разрезают металлический лист до предварительно заданного размера, [2] стадия масляной очистки, в которой металлический лист очищают маслом, [3] стадия прессования заготовки, [4] стадия сварки для сборки отформованных материалов контактной сваркой, склеиванием и т.д., с приданием желаемой формы деталям, [5] стадия удаления штамповочного масла и очистки поверхности детали, [6] стадия химической конверсии и [7] стадия нанесения покрытия электролитическим осаждением. Детали для применения в шасси, которые используются в качестве наружных панелей, как правило, подвергают дополнительной обработке на стадии [8] нанесения промежуточного покрытия, [9] стадии нанесения верхнего покрытия и других стадиях нанесения покрытия. Поэтому в автомобильной промышленности существует огромная потребность в снижении затрат устранением или оптимизацией производственного процесса, в частности, стадии химической конверсии или стадиях нанесения покрытий.

[0004] Кроме того, коррозионная стойкость автомобильных деталей часто обеспечивается указанным выше химическим конверсионным покрытием и последующим гальваническим покрытием. Однако на участках соединения металлических листов (перекрывающихся участках), в частности, перекрывающихся участках на внутренних поверхностях, кромочных участках в местах подгиба и т.д., коробчатых деталей, иногда имеются участки, которых покрытие или краска не достигают. В этом случае возрастает вероятность того, что участки соединения металлических деталей окажутся под воздействием коррозионно-агрессивной среды, будучи в обнаженном состоянии. По этой причине, для придания этим деталям устойчивости к коррозии используют кузовной герметик, грунтовку, клеевой материал, воск для коробчатой детали или другой вторичный материал для предотвращения ржавления. Эти вторичные материалы для предотвращения ржавления представляют собой не только факторы, которые увеличивают стоимость производства автомобиля, но также факторы, которые снижают производительность и увеличивают массу шасси, так что возникает потребность в покрытом стальном листе для применения в автомобилях, где может быть обеспечена коррозионная стойкость, даже если отказаться от этих вторичных материалов.

[0005] Для удовлетворения этих потребностей были проведены многочисленные исследования и разработки на металлическом листе с предварительным покрытием, который позволяет одновременно достигнуть устранения стадии химической конверсии, исключения или оптимизации стадии нанесения покрытия электролитическим осаждением и устранения или резкого сокращения использования вторичных материалов во время производства автомобилей. Такой металлический лист с предварительным покрытием подвергают формованию прессованием, затем точечной сварке и т.д., для сборки в желаемые формы, затем наносят покрытие электролитическим осаждением или покрывают промежуточным покрытием, когда стадия нанесения гальванического покрытия исключена. По этой причине необходимо улучшить формуемость при прессовании и сделать покрытие электропроводным для обеспечения контактной сварки или нанесения дополнительного гальванического покрытия, или придать достаточную коррозионную стойкость.

[0006] Например, в патентном документе (PLT) 1 (Японская патентная публикация №55-17508А) раскрыт сорт отожженного оцинкованного стального листа, который имеет электропроводное покрытие на основе смолы, которое содержит цинковый порошок, и имеет высокую коррозионную стойкость и свариваемость. В нем описан цинковый порошок, предпочтительно присутствующий в покрытии в количестве от 30 до 90% масс., и толщина покрытия предпочтительно составляет от 2 до 30 мкм.

[0007] Например, в патентном документе (PLT) 2 (Японская патентная публикация №9-276788А) предоставлен сорт стального листа с органическим композитным покрытием, имеющего превосходную коррозионную стойкость и пригодного к контактной сварке, который имеет предохраняющий от ржавления слой, который главным образом состоит из соединения хрома, поверх которого нанесено покрытие из органической смолы, которое содержит 3-59% об. электропроводного порошка и антикоррозионного пигмента, до толщины 0,5-20 мкм. Тип электропроводного порошка не ограничивается, но в примерах в качестве электропроводного порошка использованы фосфид железа, Fe-Si-сплав, Fe-Co-сплав и т.д. Коррозионная стойкость и пригодность к контактной сварке рассматриваются как превосходные.

[0008] В патентном документе (PLT) 3 (Японская патентная публикация №2000-70842А) предложен сорт Ni-содержащего стального листа с покрытием, нанесенным методом электролитического цинкования, для применения в автомобильных запасных частях, который имеет превосходную коррозионную стойкость, пригодность к контактной сварке и т.д., и который имеет хроматную грунтовку для улучшения коррозионной стойкости и адгезии покрытия, поверх которой нанесен слой органической смолы, который содержит 25-45% масс. электропроводного пигмента, который главным образом состоит из фосфида железа и антикоррозионного пигмента, до толщины 2-8 мкм. Примеры иллюстрируют покровные смолы как на водной основе, так и на основе растворителя, так что покровная композиция для формирования покровного слоя из смолы может быть композицией как на водной основе, так и на основе растворителя.

[0009] В патентном документе (PLT) 4 (Японская патентная публикация №2003-513141А) предложен покровный материал на водной основе в качестве средства для покрытия металлической поверхности, который позволяет сформировать устойчивое к коррозии покрытие, которое имеет электропроводность после отверждения на поверхности металла и может быть подвергнуто сварке, и которое содержит специфический органический связующий материал: 10-30% масс., и электропроводный порошок: 30-60% масс. В качестве примеров электропроводного порошка, который пригоден для получения этого покровного материала, могут быть приведены цинк, алюминий, графит, сажа, сульфид молибдена и фосфид железа.

[0010] В патентном документе (PLT) 5 (Японская патентная публикация №2005-288730А) и патентном документе (PLT) 6 (Японская патентная публикация №2005-325427А) предложен сорт стального листа с органическим покрытием для применения в автомобилях, который достигает как превосходной коррозионной стойкости, так и свариваемости нанесением покрытия на поверхность оцинкованного стального листа или плакированного алюминием стального листа, состоящего из первого покровного слоя, который усиливает адгезию к плакирующему слою, и, посредством него, ко второму покровному слою на основе смолы, который включает электропроводный пигмент и антикоррозионную добавку, для достижения как превосходной коррозионной стойкости, так и свариваемости. Покровная композиция для формирования первого покровного слоя представляет собой состав на водной основе. Кроме того, покровная композиция для формирования второго покровного слоя показана в документах в форме состава как на водной основе, так и на основе растворителя, так что могут быть применены композиции как на водной основе, так и на основе растворителя. Электропроводный пигмент содержится во втором покровном слое с толщиной 1-30 мкм в количестве 5-70% об. В качестве предпочтительного электропроводного пигмента могут быть проиллюстрированы металл, сплав, электропроводный углерод, фосфид железа, карбиды и полупроводящие оксиды.

[0011] В патентном документе (PLT) 7 (Японская патентная публикация №2004-42622А) предложен сорт покрытого металлического материала, который имеет высокую коррозионную стойкость и может быть подвергнут сварке, и который включает частицы электропроводного материала, составленные сплавом или соединением металлического и полуметаллического элемента, и специальную смолу на уретановой основе. Как описано, частицы электропроводного материала предпочтительно представляют собой сплавы или соединения, которые содержат по меньшей мере 50% масс. Si, и более предпочтительно ферросилиций, который содержит по меньшей мере 70% масс. Si.

[0012] В качестве образца, в котором используют частицы электропроводного керамического материала среди электропроводных частиц, других, чем металлические частицы, например, в патентном документе (PLT) 8 (Японская патентная публикация №2003-268567А) предложен сорт коррозионно-стойкого металлического материала, покрытого электропроводным материалом, который имеет превосходную коррозионную стойкость и электропроводность, и который получают нанесением на базовый металл покрытия в виде плакирующего слоя, состоящего из коррозионно-стойкого металла, который выбирают из титана, циркония, тантала, ниобия или их сплавов, и, кроме того, нанесением поверх него слоя для поверхностной обработки, состоящего по меньшей мере из одного электропроводного материала, который выбирают из углеродного материала, электропроводного керамического материала или металлического порошка, и любой смолы для их связывания.

Список цитированной литературы

Патентная литература

[0013] Патентный документ 1: Японская патентная публикация №55-17508А

Патентный документ 2: Японская патентная публикация №9-276788А

Патентный документ 3: Японская патентная публикация №2000-70842А

Патентный документ 4: Японская патентная публикация №2003-513141А

Патентный документ 5: Японская патентная публикация №2005-288730А

Патентный документ 6: Японская патентная публикация №2005-325427А

Патентный документ 7: Японская патентная публикация №2004-42622А

Патентный документ 8: Японская патентная публикация №2003-268567А

Сущность изобретения

Техническая задача

[0014] Как указано в разделе "Уровень техники", чтобы сделать покрытие электропроводным для обеспечения контактной сварки или создать возможность нанесения электропроводного покрытия с приданием достаточной коррозионной стойкости, когда используют подход патентного документа 1, в патентном документе 1 описано, что, поскольку отожженный цинковый слой и покрытие прочно связаны, устойчивость к отслоению во время формования является превосходной, но на практике возникала проблема значительного отслоения покрытия во время формования прессованием и снижения коррозионной стойкости деталей, от которых отслаивалось покрытие.

[0015] При использовании такого варианта, как описано в патентном документе 2 или патентном документе 3, для получения желаемой коррозионной стойкости должен быть создан антикоррозионный слой в качестве грунтовки, который содержит соединение хрома. Это не согласуется с современным требованием избегать применения токсичного шестивалентного хрома и загрязнения окружающей среды. Кроме того, такой порошок, как фосфид железа, или Fe-Si-сплав и т.д., который используют в качестве электропроводного пигмента, имеет гораздо худшую электропроводность по сравнению с металлическим порошком, так что для придания покрытию электропроводности необходимо добавлять большое количество электропроводного порошка. Возникали такие проблемы, что значительное отслоение покрытия и истирание происходили во время формования прессованием, и падала коррозионная стойкость деталей, от которых отслаивалось покрытие.

[0016] В вариантах, которые описаны в патентном документе 4, патентном документе 5 и патентном документе 6, при применении цинкового, алюминиевого и прочих металлических порошков среди предпочтительных электропроводных порошков, если содержание металлического порошка в покрытии возрастает, электропроводность (пригодность к контактной сварке) улучшается, но существует противоречащая тенденция к значительному снижению коррозионной стойкости. Как свариваемость, так и коррозионная стойкость не могут быть достигнуты. Кроме того, при использовании порошков электропроводного углерода, сульфида молибдена, фосфида железа, полупроводящих оксидов и т.д., они значительно уступают металлическим порошкам в электропроводности, так что аналогично ситуации с вариантами, которые описаны в патентных документах 2 и 3, чтобы сделать покрытие электропроводным, необходимо добавлять порошок в большом количестве. Имела место проблема, что во время формования прессованием происходило значительное отслоение и истирание покрытия, и ухудшалась коррозионная стойкость.

[0017] В варианте, который описан в патентном документе 7, при использовании металлов или их сплавов таким же образом, как в указанном выше случае, повышение содержания частиц в покрытии вызывает улучшение электропроводности, но проявляется тенденция к значительному снижению коррозионной стойкости. Кроме того, при применении частиц ферросилиция электропроводность становится значительно хуже по сравнению с металлическими частицами, поэтому, чтобы сделать покрытие электропроводным, должно быть добавлено большое количество частиц. Таким же образом, как выше, возникали проблемы с тем, что во время формования прессованием происходило значительное отслоение и истирание покрытия, и ухудшалась коррозионная стойкость.

[0018] Вариант, который описан в патентном документе 8, представляет собой подход, который предложен для специальных условий применения, таких как сепараторы топливных элементов или электроды электрохимических устройств, поэтому коррозионно-стойкий металл, который был использован для плакирующего слоя, был исключительно дорогостоящим, и его применение для деталей шасси автомобиля было затруднительным.

[0019] Таким образом, в предшествующем уровне техники для возможности достижения как достаточной электропроводности, так и коррозионной стойкости было необходимо совместно использовать хроматное основание (патентные документы 2 и 3). При традиционном добавлении частиц электропроводного материала ухудшалась коррозионная стойкость и формуемость (патентные документы 2-7), недорогой металлический лист с предварительным покрытием, который может быть использован для деталей хордовой части автомобиля, не мог быть получен (патентный документ 8), и возникали разнообразные другие проблемы.

[0020] Как описано выше, для одновременного устранения стадии химической конверсии, исключения или упрощения стадии нанесения электролитического покрытия и устранения или сокращения вторичных материалов во время производства автомобилей, требуется создание металлического листа с предварительным покрытием, который обеспечивает все характеристики из превосходной формуемости при прессовании, электропроводности и коррозионной стойкости. Для создания такого металлического листа с предварительным покрытием было необходимо найти частицы электропроводного материала, которые совокупно обладают всеми следующими характеристиками, а именно, (а) долговременной стабильностью покровной композиции для применения в покрытии, (b) проявлением превосходной электропроводности даже при добавлении в покрытие относительно малого количества, и (с) небольшого снижения коррозионной стойкости или формуемости, даже если увеличивается добавленное количество в покрытии.

[0021] Настоящее изобретение было создано с учетом указанных выше проблем, и относится к металлическому листу с предварительным покрытием для применения в автомобилях, который имеет превосходство в контактной сварке, коррозионной стойкости и формуемости, и который имеет бесхроматное покрытие, которое содержит частицы неоксидного керамического материала, которые обладают удельным электрическим сопротивлением, ограниченным до исключительно низкого диапазона, и которое покрывает по меньшей мере часть его поверхности.

Решение задачи

[0022] Авторы настоящего изобретения и т.д. провели обстоятельное исследование для достижения такой цели, и в результате обнаружили, что если на металлической поверхности сформировать покрытие, которое содержит частицы неоксидного керамического материала с удельным электрическим сопротивлением от 0,1×10-6 до 185×10-6 Ом·см, и антикоррозионный пигмент в органической смоле, которые могут быть получены в промышленном масштабе относительно недорого, получается металлический лист с предварительным покрытием для применения в автомобилях, обладающий всеми превосходными характеристиками электропроводности, коррозионной стойкости и формуемости.

[0023] Настоящее изобретение было создано на основе указанных выше обнаруженных фактов и, более конкретно, представляет собой следующее:

(1) Металлический лист с предварительным покрытием для применения в автомобилях, включающий металлический лист и покрытие (α) по меньшей мере на одной поверхности металлического листа, где покрытие (α) включает органическую смолу (А), частицы (В) неоксидного керамического материала, выбранные по меньшей мере из одного типа боридов, карбидов, нитридов и силицидов, и которые имеют удельное электрическое сопротивление при температуре 25°С от 0,1×10-6 до 185×10-6 Ом·см, и антикоррозионный пигмент (С).

(2) Металлический лист с предварительным покрытием для применения в автомобилях согласно пункту (1), в котором органическая смола (А) включает органическую смолу (А1), которая имеет по меньшей мере один тип гидрофильной функциональной группы.

(3) Металлический лист с предварительным покрытием для применения в автомобилях согласно пункту (1), в котором органическая смола (А) включает органическую смолу (А1), имеющую по меньшей мере один тип гидрофильной функциональной группы, и производное (А2) смолы (А1).

(4) Металлический лист с предварительным покрытием для применения в автомобилях согласно пунктам (2) или (3), в котором органическая смола (А1) имеет по меньшей мере один тип функциональной группы, которую выбирают из карбоксильной группы (-СООН), карбоксилатной группы (-СОО-М+, где М+ представляет собой одновалентный катион), группы сульфоновой кислоты (-SO3H), сульфонатной группы (-SO3 -M+, где М+ представляет собой одновалентный катион), первичной аминогруппы (-NH2), вторичной аминогруппы (-NHR1, где R1 представляет собой углеводородную группу), третичной аминогруппы (-NR1R2, где R1 и R2 представляют собой углеводородные группы), группы четвертичной аммониевой соли (-N+R1R2R3X-, где R1, R2 и R3 представляют собой углеводородные группы, и X- представляет собой одновалентный анион), группы сульфониевой соли (-S+R1R2X-, где R1 и R2 представляют собой углеводородные группы, и X- представляет собой одновалентный анион), группы фосфониевой соли (-P+R1R2R3X-, где R1, R2 и R3 представляют собой углеводородные группы, и X- представляет собой одновалентный анион).

(5) Металлический лист с предварительным покрытием для применения в автомобилях согласно пункту (3), в котором производное (А2) смолы (А1) представляет собой смолу (A2Si) следующей общей формулы (I):

[0024]

Общая формула (I):

[0025] (где "А1" обозначает органическую смолу (A1), "Z-" обозначает углеводородную цепь, имеющую C1-C9, N0-N2 и О0-О2, и "A1~Z" обозначает "А1" и "Z", которые ковалентно связаны через общие для двоих функциональные группы. Кроме того, "-O-" представляет собой простую эфирную связь, "-ОН" представляет собой гидроксильную группу, "-Х" представляет собой гидролизуемую С1-С3алкоксигруппу, гидролизуемую группу галогена или гидролизуемую ацетоксигруппу, "-R" представляет собой C1-С3алкильнуюгруппу, и "а", "b", "с" и "d", которые показывают число заместителей, все равны целым числам 0-3, где a+b+c+d=3).

(6) Металлический лист с предварительным покрытием для применения в автомобилях согласно любому из пунктов (1)-(5), в котором частицы (В) неоксидного керамического материала имеют удельное электрическое сопротивление при температуре 25°С от 0,1×10-6 до 100×10-6 Ом·см.

(7) Металлический лист с предварительным покрытием для применения в автомобилях согласно любому из пунктов (1)-(6), в котором среди частиц (В) неоксидного керамического материала частицы (В1) с диаметром частиц от 1 мкм до 24 мкм размещены по меньшей мере на одной поверхности металлического листа в количестве от 0,8/мм2 до 40000/мм2.

(8) Металлический лист с предварительным покрытием для применения в автомобилях согласно любому из пунктов (1)-(7), в котором частицы (В) неоксидного керамического материала представляют собой смесь одной или более частиц, выбранных из группы, состоящей из боридных керамических материалов: ВаВ6, СеВ6, Со2В, СоВ, FeB, GdB4, GdB6, LaB4, LaB6, Mo2B, MoB, MoB2, Mo2B5, Nb3B2, NbB, Nb3B4, NbB2, NdB4, NdB6, PrB4, PrB6, SrB6, TaB, TaB2, TiB, TiB2, VB, VB2, W2B5, YB4, YB6, YB12 и ZrB2, карбидных керамических материалов: MoC, Мо2С, Nb2C, NbC, Та2С, ТаС, TiC, V2C, VC, WC, W2C и ZrC, нитридных керамических материалов: Mo2N, Nb2N, NbN, ScN, Ta2N, TiN и ZrN, и силицидных керамических материалов: CoSi2, Mo3Si, Mo5Si3, MoSi2, NbSi2, Ni2Si, Ta2Si, TaSi2, TiSi, TiSi2, V5Si3, VSi2, W3Si, WSi2, ZrSi и ZrSi2.

(9) Металлический лист с предварительным покрытием для применения в автомобилях согласно любому из пунктов (1)-(8), в котором антикоррозионный пигмент (С) включает соединения одного или более типов, выбранные из силикатных соединений, фосфатных соединений, ванадатных соединений и металлоксидных микрочастиц (D).

(10) Металлический лист с предварительным покрытием для применения в автомобилях согласно пункту (9), в котором металлоксидные микрочастицы (D) включают металлические элементы одного или более типов, выбранные из группы, состоящей из Si, Ti, Al и Zr.

(11) Металлический лист с предварительным покрытием для применения в автомобилях согласно любому из пунктов (1)-(10), в котором среди металлоксидных микрочастиц (D) отношение (D1/B) совокупного объема металлоксидных наночастиц (D1) с диаметром частиц от 1 нм до 100 нм в покрытии (α) к совокупному объему частиц (В) неоксидного керамического материала составляет 20 или менее.

(12) Металлический лист с предварительным покрытием для применения в автомобилях согласно любому из пунктов (1)-(11), в котором содержание частиц (В) неоксидного керамического материала в покрытии (α) при температуре 25°С составляет от 0,5 до 65% об.

(13) Металлический лист с предварительным покрытием для применения в автомобилях согласно любому из пунктов (1)-(12), в котором покрытие (α) имеет толщину от 2 до 30 мкм.

(14) Металлический лист с предварительным покрытием для применения в автомобилях согласно любому из пунктов (1)-(13), в котором покрытие (α) формируют нанесением покрытия из покровной композиции на водной основе.

Преимущественные эффекты изобретения

[0026] Согласно настоящему изобретению, простым добавлением конкретных частиц электропроводного материала и антикоррозионного пигмента к покрытию может быть создан металлический лист с достаточным предварительным покрытием для применения в автомобилях, который обладает превосходством в контактной сварке, коррозионной стойкости и формуемости. Кроме того, указанные выше частицы электропроводного материала стабильны в течение длительного периода времени в кислотном или щелочном водном растворе, нейтральной воде и разнообразных неводных средах, так что можно неограниченно выбирать подходящую покровную композицию на водной основе или на основе растворителя для получения покрытия согласно настоящему изобретению.

Краткое описание фигур

[0027] [ФИГ. 1] На фиг. 1 представлен схематический вид поперечного сечения металлического листа с предварительным покрытием для применения в автомобилях согласно настоящему изобретению.

[ФИГ. 2] На фиг. 2 приведены фотографии металлических листов с предварительным покрытием. На фиг. 2(а) представлено полученное в сканирующем электронном микроскопе (SEM) изображение поперечного сечения поверхностного слоя металлического листа с предварительным покрытием, тогда как на фиг. 2(b) представлена SEM-фотография поперечного сечения перекрывающегося участка металлических листов с предварительным покрытием, по которой делается вывод о давлении, приложенном на сварочном электроде.

[ФИГ. 3] На фиг. 3 представлен схематический вид, который показывает состояние металлических листов с предварительным покрытием для применения в автомобилях во время сварки.

[ФИГ. 4] На фиг. 4 представлен схематический вид, который показывает металлоксидные микрочастицы (D), которые осаждены вокруг частиц (В) неоксидного керамического материала или сэндвичеобразно зажаты между частицами (В) неоксидного керамического материала и препятствуют пропусканию электрического тока.

Описание вариантов осуществления изобретения

[0028] Ниже настоящее изобретение будет описано подробно.

[0029] Металлический лист

Металлический лист с предварительным покрытием согласно настоящему изобретению представляет собой металлический лист, в котором специальное электропроводное покрытие занимает по меньшей мере часть поверхности. Этот металлический лист в соответствии с вариантом применения может быть покрыт покрытием на обеих поверхностях металлического листа или покрыт только на одной поверхности. Кроме того, может быть покрыта часть поверхности или может быть покрыта вся поверхность. Участок металлического листа, который покрыт покрытием, обладает превосходством в контактной сварке, коррозионной стойкости и формуемости.

[0030] Металл, который образует металлический лист, который может быть использован для металлического листа с предварительным покрытием согласно настоящему изобретению, может содержать, например, алюминий, титан, цинк, медь, никель, сталь и т.д. Состав металла не является конкретно ограниченным. Например, в случае применения стали, это может быть обычная сталь или сталь, которая содержит хром или другие добавленные элементы. Однако металлический лист согласно настоящему изобретению подвергают формованию прессованием, так что в случае каждого металлического листа предпочтительно надлежащим образом контролировать тип и количество добавленных элементов и металлографической структуры для обеспечения желаемой формуемости.

[0031] Кроме того, при использовании стального листа в качестве металлического листа, его поверхность может иметь покровный плакирующий слой, но тип не является конкретно ограниченным. Например, в качестве используемого плакирующего слоя может быть указано плакирующее покрытие, которое содержит любой металл из цинка, алюминия, кобальта, олова или никеля, и плакирующий сплав, который содержит эти металлические элементы, и другие металлические элементы и неметаллические элементы, и т.д. В частности, в качестве цинкового слоя, например, может быть указан плакирующий слой, состоящий из цинка, плакирующий сплав цинка и по меньшей мере одного типа элемента из алюминия, кобальта, олова, никеля, железа, хрома, титана, магния и марганца, или разнообразные отожженные цинковые плакирующие покрытия, которые содержат дополнительные другие металлические элементы и неметаллические элементы (например, четвертичный плакирующий сплав цинка, алюминия, магния и кремния), но иные компоненты сплава, нежели цинк, не являются конкретно ограниченными. Кроме того, эти плакирующие слои могут дополнительно содержать небольшие количества различных металлических элементов или загрязняющих примесей, составленных кобальтом, молибденом, вольфрамом, никелем, титаном, хромом, алюминием, марганцем, железом, магнием, свинцом, висмутом, сурьмой, оловом, медью, кадмием, мышьяком и т.д., или оксидом кремния, оксидом алюминия, оксидом титана или другими неорганическими веществами в дисперсиях.

[0032] В качестве плакирующего слоя на основе алюминия может быть указан алюминиевый плакирующий слой или плакирующий сплав алюминия и по меньшей мере одного типа элемента из кремния, цинка и магния (например, плакирующий сплав алюминия и кремния, плакирующий сплав алюминия и цинка, и тройной плакирующий сплав алюминия, кремния и магния), и т.д.

[0033] Кроме того, также может быть нанесено двухслойное плакирующее покрытие, состоящее из плакирующего слоя и плакирования еще одного типа, например, плакирование железом, плакирующий сплав железа и фосфора, никелевый плакирующий слой и кобальтовый плакирующий слой, объединенные друг с другом.

[0034] Способ формирования плакирующего слоя не является конкретно ограниченным. Например, могут быть применены электролитическое осаждение, плакирование методом химического восстановления, нанесение покрытия погружением в горячую ванну, плакирование осаждением из паровой фазы, дисперсионное плакирование и т.д. Способ плакирования может быть осуществлен либо в непрерывном режиме, либо в периодическом режиме. Кроме того, при использовании стального листа в качестве обработки после плакирования возможно проведение обработки для получения равномерного внешнего вида после нанесения покрытия погружением в горячую ванну, то есть, обработки "zero spangle" ("матовый вид без рисунка"), обработки для модификации плакирующего слоя, то есть, отжиговой обработки, дрессировки для корректирования состояния поверхности или свойств материала и т.д., но настоящее изобретение не является конкретно ограниченным в этом отношении. Может быть применен любой подход.

[0035] Покрытие (α)

Покрытие (α), которое покрывает металлический лист согласно настоящему изобретению, сформировано по меньшей мере на одной поверхности металлического листа и включает органическую смолу (А), частицы (В) неоксидного керамического материала, которые выбраны из боридов, карбидов, нитридов и силицидов, и которые имеют удельное электрическое сопротивление при температуре 25°С от 0,1×10-6 до 185×10-6 Ом·см, и антикоррозионный пигмент (С).

[0036] Покрытие не ограничено типом покровного растворителя и способом формирования на поверхности металлического листа, и способом отверждения, в той мере, насколько оно пригодно для изготовления в условиях промышленного производства путем нанесения покровной композиции. Ниже в настоящем изобретении покровная композиция для получения покрытия (α) будет называться покровной композицией (β). В качестве покровной композиции (β) могут быть приведены покровная композиция на водной основе и покровная композиция на основе органического растворителя.

[0037] В настоящем изобретении "покровная композиция на водной основе" означает композицию, которая составлена с использованием "среды на водной основе", которая содержит воду в количестве по меньшей мере 50% масс. среды. Кроме того, "покровная композиция на основе органического растворителя" означает композицию, которая составлена с использованием "среды на основе органического растворителя", которая содержит органический растворитель в количестве по меньшей мере 50% масс. от всей среды в целом.

[0038] В качестве компонентов указанной выше "среды на водной основе", других, чем вода, например, могут быть приведены такие, которые могут неограниченно смешиваться с водой, такие как серная кислота, азотная кислота, хлористоводородная кислота, фосфорная кислота, борная кислота, фтористоводородная кислота и другие неорганические кислоты, металлические соли или аммониевые соли, или другие неорганические соли этих неорганических кислот, которые растворяются в воде, силикаты, тиосульфаты, тиоцианаты и другие неорганические соединения, которые растворяются в воде, и органические соединения, которые могут смешиваться с водой. Кроме того, сообразно необходимости, также возможно добавление органической среды к указанной выше "среде на водной основе". Однако из соображений охраны здоровья на рабочем месте в "покровной композиции на водной основе" согласно настоящему изобретению предпочтительно регулировать типы и количества добавляемой органической среды таким образом, чтобы покровная композиция не попадала в разряд органических растворителей, которые определены исполнительным листом Японского закона об охране труда и санитарии (Japanese Labor Safety and Sanitation Law Enforcement Order (Предписания для предотвращения отравлений органическими растворителями, Глава 1, Статья 1), и т.д. (органические растворители типа 1, органические растворители типа 2, органические растворители типа 3 и органические растворители, содержащиеся в прочих средах в количестве свыше 5% масс.).

[0039] В качестве способа формирования пленки на металлическом листе, например, в случае покровной композиции на водной основе или на основе растворителя, предпочтителен способ с использованием нанесения покрытия валиком, покрытия желобчатым валком, нанесение покрытия поливочным способом, нанесение покрытия поливом с раскатыванием валиком, погружением, с использованием воздушного ракеля, или другого известного способа нанесения покрытий для покрытия металлического листа покровной композицией (β), затем сушки для удаления влаги или растворителя из влажного покрытия. В качестве способа отверждения предпочтительны такие, как сушка покрытия, полимеризация и отверждение нагреванием и обжигом органической смолы в покрытии. Если смола в покрытии может быть полимеризована при ультрафиолетовом облучении, может быть применена полимеризация или отверждение ультрафиолетовым облучением, тогда как если смола в покрытии может быть полимеризована воздействием электронных пучков, может быть применена полимеризация или отверждение облучением электронными пучками.

[0040] С целью дополнительного улучшения адгезии покрытия (α) к металлическому листу, коррозионной стойкости и т.д., может быть предусмотрена бесхроматная грунтовочная пленка между покрытием и поверхностью металлического листа. Когда предусматривается грунтовочная пленка, число и состав слоев не ограничиваются, но для предотвращения ухудшения обрабатываемости и коррозионной стойкости покрытия (α) при формовании металлического листа, грунтовочная пленка должна иметь превосходную адгезию к металлическому листу и верхнему слою покрытия (α). Кроме того, для обеспечения достаточной электропроводности по направлению толщины пленки, толщину грунтовочной пленки предпочтительно делают равной 0,5 мкм или менее.

[0041] Когда предусматривается грунтовочная пленка, способ формирования грунтовочной пленки не является ограниченным в той мере, насколько способ формирования пленки может быть применен в промышленном масштабе. В качестве способа формирования грунтовочной пленки может быть проиллюстрирован такой способ, как нанесение покрытия из композиции для использования в грунтовке, осаждение из паровой фазы, наклеивание пленки и т.д., но из соображений стоимости формирования пленки (производительности), общей применимости и т.д., предпочтительным является способ нанесения покрытия и сушки композиции на водной основе или на основе растворителя для применения в грунтовке. При использовании композиции на водной основе или на основе растворителя для применения в грунтовке возможно формирование двухслойного покрытия повторным нанесением покрытия и сушкой каждого слоя от самого нижнего слоя до самого поверхностного слоя из многочисленных покрытий, включающих грунтовочную пленку. Кроме того, в качестве способа формирования покрытия на поверхности металлического листа простым и эффективным путем также можно образовывать