Способ проведения подземного ремонта скважины для смены глубинно-насосного оборудования без воздействия на пласт

Иллюстрации

Показать всеИзобретение относится к области добычи углеводородов и может быть использовано при подземном ремонте скважин, оборудованных фонтанным лифтом, электроцентробежными или иными насосами. Технический результат - повышение эффективности способа за счет возможности подъема скважинного насоса для ремонта и проведения профилактических мероприятий без воздействия на пласт. По способу применяют проходную пакерную установку с якорным механизмом. Установка включает аварийное разъединительное устройство, клапанный узел с седлом под шарик и механизм предотвращения выброса шарика в надпакерное пространство. Имеются блоки телеметрии и сброса шариков, непосредственно закрепленные к нижней части электропогружного насоса. По команде с устья сбрасывают шарик и избыточным давлением устанавливают его в седло клапанного узла. При этом сообщение с продуктивным пластом осуществляют повторным созданием избыточного давления в надпакерном пространстве и продавливанием шарика на забой скважины. 1 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к нефтяной промышленности и может быть использовано при подземном текущем ремонте скважин, оборудованных электропогружным (или иными) насосами, с целью сохранения коллекторских свойств продуктивного пласта.

Известен способ закрытия клапана-отсекателя при извлечении электроцентробежного насоса из фонтанной скважины (аналог) и устройство для его осуществления. Патент РФ №2204695, E21B 34/06. Опубликован - 20.05.2003 г.

Способ закрытия клапана-отсекателя при извлечении электроцентробежного насоса из скважины основан на приведении в действие запорного узла, разгерметизации устья скважины и подъеме насосного оборудования. Приведение в действие запорного узла клапана-отсекателя осуществляется при загерметизированном устье скважины и колонны насосно-компрессорных труб по команде с поверхности путем создания давления внутри колонны насосно-компрессорных труб для перемещения вверх электроцентробежного насоса. Нижняя часть электроцентробежного насоса соединена с толкателем клапана-отсекателя. С помощью силового цилиндра (гидродомкрата) перемещают электроцентробежный насос из положения, обеспечивающего сообщение продуктивного пласта с полостью скважины, в положение, при котором отключается продуктивный пласт от полости скважины. Положение гидродомкрата зафиксировано устройством, управляемым с поверхности бросовым запорным элементом. После отключения продуктивного пласта производится разгерметизация устья скважины извлечение погружного оборудования.

Недостатками способа закрытия клапана-отсекателя при извлечении электроцентробежного насоса из фонтанной скважины и устройство для его осуществления являются: необходимость сдергивания электроцентробежного насоса без подъема насосно-компрессорных труб при закрытии клапана-отсекателя: дополнительные нагрузки на фланцевые соединения; сложность проведения работ при спуске электроцентробежного насоса для обеспечения надежности открытия клапана-отсекателя без герметизации устья скважины.

Известен регулятор-отсекатель Шарифова (аналог), предназначенный для отключения продуктивного пласта от скважины. Патент РФ №2229586, E21B 34/06. Опубликован 27.05.2004 г.

Регулятор-отсекатель Шарифова состоит из корпуса с одним или несколькими верхними и нижними пропускными каналами, наружными уплотнительными элементами и фиксатором. Внутри фиксатора размещен, по меньшей мере, один регулирующий орган в виде камеры сильфона или поршня со штоком и/или затвора с соответствующим седлом. Согласно изобретению затвор установлен под и/или над седлом, и/или внутри седла, и/или между седел, свободно и/или подпружинен, и/или жестко связан со штоком камеры сильфона или поршня. Камера выполнена без или с узлом зарядки ее сжатым газом и размещена в корпусе сверху и/или снизу, соответственно по направлению ее штока вниз и/или вверх, что камера сильфона или поршня без узла зарядки может быть герметично изолирована или гидравлически соединена с полостью корпуса или пространством за корпусом, при этом в камере установлен управляемый усилием пружинный элемент.

Недостатками отсекателя ствола скважины являются: работы с регулятором-отсекателем осложнены индивидуальным подбором пружины (коэффициента сжатия пружины) для обеспечения надежной работы клапана, а также расчетами давления в камере сильфона.

Известен скважинный клапан-отсекатель (аналог), предназначенный для герметичного перекрытия ствола скважины при проведении ремонтных работ. Патент РФ №2112863, E21B 34/06. Опубликован 10.06.1998 г.

Скважинный клапан состоит из двух дисков. Они имеют соосные отверстия и возможность разворота относительно друг друга для разобщения отверстий. Запорный узел имеет также механизм управления. В сопрягаемых поверхностях дисков выполнены проточки. Они образуют полость, гидравлически связанную каналом с надклапанным пространством. Работа скважинного клапана-отсекателя основана на принципе револьверного механизма.

Недостатками скважинного клапана-отсекателя являются: отсутствие устройства для определения положения отверстия диска при провороте; для использования в компоновке в составе с электроцентробежным насосом необходима доработка устройства для поворота диска на нужный угол.

Известен отсекатель ствола скважины, предназначенный для перекрытия ствола скважины фонтанирующих и насосных скважин от продуктивного пласта без его улучшения. Патент РФ №2362872, E21B 43/00. Опубликован 27.07.2009 г.

Отсекатель содержит корпус-цилиндр, на нижнем конце которого закреплен кожух с муфтами-втулками на торцах. Внутри корпуса-цилиндра размещен запорный элемент, выполненный в виде полого плунжера с обратным клапаном и фигурными пазами в виде канавок на наружной поверхности. В верхней части корпуса-цилиндра выполнен радиальный канал. Над кожухом в нижней части корпуса-цилиндра и полого плунжера выполнено по два радиальных канала, разнесенные на 180° друг от друга. К нижнему концу полого плунжера закреплена упорная втулка, внутри которой закреплена труба, заведенная в кожух. Упорная втулка через упорный шарикоподшипник опирается на пружину, установленную снаружи трубы в пустотелом корпусе. Фиксатор, управляющий поворотом полого плунжера, заведен в канавку фигурного паза на наружной поверхности полого плунжера и закреплен в корпусе-цилиндре. Давлением рабочей среды из ствола скважины обратный клапан перекрывает подпружиненный полый плунжер, перемещая его в нижнее положение и одновременно поворачивая на 45°. При снятии давления в стволе скважины полый плунжер под действием пружины возвращается в свое верхнее положение, совершая при этом поворот еще на 45°, в результате чего радиальные каналы в корпусе и плунжере перекрываются.

Недостатками отсекателя ствола скважины являются индивидуальный подбор пружины для полого плунжера (коэффициента сжатия пружины) для обеспечения надежной работы клапана; при длинном хвостовике колонны насосно-компрессорных труб возможно скопление газа в подпакерной зоне, которое при прорыве может привести к срыву подачи насосного оборудования.

Известен способ отсечения пласта для проведения подземного ремонта без глушения скважины (аналог). Патент РФ №2531011, E21B 34/06. Опубликован 20.08.2014 г.

Способ включает отдельный спуск и установку в скважине пакерной системы с блоком нижнего «мокрого» контакта, электрического (либо электромеханического) клапана, блока датчиков (при необходимости, для определения давления в пакерной и подпакерной зонах), отдельный спуск колонны труб, оснащенной скважинным насосом, электропогружным либо другого типа, закрепленным в нижней части насосного оборудования блоком телеметрии и механически соединяемым и разъединяемым блоком верхнего «мокрого» контакта, имеющий несколько электропитающих жил.

Соединение по типу «мокрый» контакт используется для обеспечения надежного электрического соединения и рассоединения в скважинных условиях с электрическим клапаном и блоком датчиков, размещенных в пакерной системе. Питание, управление, передача информации электрического клапана и блока датчиков через соединение по типу «мокрый» контакт может быть осуществлено через силовой кабель погружного насоса (от «нулевой точки» электропогружного двигателя) либо через отдельно проложененный вдоль колонны насосно-компрессорных труб и насосного оборудования кабель (либо как дополнительный кабель в оплетке с силовым кабелем).

Недостатками способа является наличие электротехнической части (электрический клапан, блок датчиков), надежность многоразового соединения по типу «мокрый контакт» в агрессивной среде.

Настоящее изобретение направлено на сохранение продуктивности пласта при проведении подземного ремонта скважин для смены глубинно-насосного оборудования, минимизацию количества электротехнических и движущихся частей, возможности многоразового использования после извлечения электропогружного (или иного) насоса.

Технической задачей изобретения является создание способа, позволяющего исключить вредное влияние раствора глушения на продуктивный пласт за счет закрытия/открытия продуктивной части пласта и беспрепятственного проведения смены насосного оборудования, в т.ч. на скважинах с аномально низкими или аномально высокими пластовыми давлениями.

Техническая задача решается способом, включающим отдельный спуск и установку в скважине пакерной системы с клапанным узлом, отдельный спуск на колонне труб электропогружного (или иного) насоса с закрепленными под ним блоками телеметрии и сброса шариков.

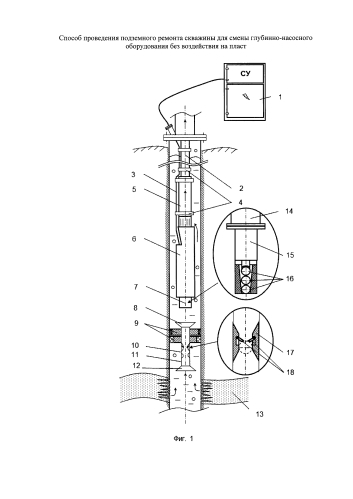

Сущность изобретения поясняется чертежами, где на фиг. 1 схематично представлена принципиальная схема способа проведения подземного ремонта скважины без воздействия на пласт 13 после спуска всех частей оборудования:

а) нижняя секция - пакерная компоновка с якорным механизмом 9, клапанный узел 10, состоящий из пары седел 18 и удерживающего шарик механизма 19, аварийное разъединительное устройство 8, хвостовик 11 и воронка 12;

б) верхняя секция (включая наземное оборудование) - насосное оборудование электроцентробежный (или иной) насос 5, погружной электродвигатель 6, блоки телеметрии и сброса шариков 7, силовой кабель 3, крепежные пояса 4, насосно-компрессорные трубы (НКТ) 2 и станция управления 1.

Блоки телеметрии и сброса шариков 7 состоят из телеметрической системы (ТМС) 14 и блока сброса шариков 15. Количество шариков 16 в блоке определяется временем эксплуатации без извлечения, степенью промывки посадочных узлов (но не менее 2).

На фиг. 2-5 изображены процессы спуска оборудования в скважину, подземного ремонта скважины без воздействия на пласт.

Первым в скважину на НКТ спускается на расчетную глубину (ближе к интервалу перфорации для возможности проведения оптимизации глубинно-насосного оборудования) нижняя секция - пакерная компоновка 9 с якорным механизмом, короткий хвостовик с клапанным узлом 10 (Фиг. 1). Якоря предназначены для предотвращения осевого смещения пакера в случае высоких перепадов давлений в надпакерной и подпакерной зонах. После посадки пакерной компоновки производится опрессовка заколонного пространства для подтверждения герметичности пакерной компоновки, расстыковка по ловильной головке 8 и подъем НКТ.

За вторую спуско-подъемную операцию спускается на расчетную глубину верхняя секция - электропогружной (или иной) насос с блоком телеметрии и сброса шариков.

Управление сбросом шариков 16 осуществляется с устья скважины со станции управления 1. Работоспособность блоков ТМС 14 и блока сброса шариков зависит от состояния изоляции силового кабеля ЭЦН и погружного электродвигателя. При нарушении изоляции (R=0) питание на блоки не поступает. В этом случае для сброса шариков предусмотрены аккумуляторные батареи, позволяющие в случае R=0 провести через определенное время автоматический сброс шарика.

Для отключения продуктивного пласта 13 (Фиг. 1) по команде с устья блок сброса выбрасывает один из шариков, который попадает в клапанный узел 11. Посадочный узел имеет камеру. Путем создания расчетного избыточного давления в затрубном пространстве производится посадка шарика в камере клапанного узла, обеспечивая тем самым герметичное разобщение надпакерного и подпакерного пространства. Для предотвращения выброса шарика в надпакерное пространство, а также возникновения аварийной ситуации (фонтана) в клапанном узле 10 предусмотрен удерживающий механизм 18.

При долгой эксплуатации скважины со временем происходит промывка клапанного узла, поэтому в блоке сброса предусмотрены несколько типоразмеров шариков.

По итогам отсечения пласта производится подъем глубинно-насосного оборудования (Фиг. 3) с контролем уровня жидкости в стволе скважины, по необходимости производится долив раствором низкой плотности.

Последующим шагом является спуск отревизированного или нового электроцентробежного (или иного) насоса с вновь заряженным блоком сброса шариков (Фиг. 4). Путем создания избыточного давления в затрубном пространстве шарик выдавливается с клапанного узла, тем самым открывая сообщение с пластом (Фиг. 5).

При последующих отказах глубинно-насосного оборудования или для проведения планово-предупредительных работ процесс отключения пласта производится согласно описанному выше процессу. Для снижения возможных аварийных ситуаций необходимо периодически (в зависимости от сроков службы оборудования) проводить планово-предупредительные работы пакерной компоновки (риски «закипания» металлических частей, износа резиновых элементов в агрессивной среде и т.д.), клапанного узла (эрозия клапанных седел), а также промывку забоя скважины.

Проведение гидродинамических исследований возможно без извлечения глубинно-насосного оборудования при помощи ТМС высокого разрешения. Нижняя секция, включающая пакерную компоновку с клапанным узлом, является проходным и позволяет проводить работы обработки призабойной зоны без ее извлечения.

Технологический и экономический эффекты от использования способа проведения подземного ремонта скважины для смены глубинно-насосного оборудования без воздействия на пласт достигаются за счет сохранения коллекторских свойства пласта (продуктивности), сокращения затрат на тяжелые растворы глушения и ускорения проведения профилактических и ремонтных работ насосного оборудования, в том числе за счет уменьшения времени вывода скважины на режим.

1. Способ проведения подземного ремонта скважины для смены глубинно-насосного оборудования без воздействия на пласт с применением проходной пакерной установки с якорным механизмом, включающий аварийное разъединительное устройство, клапанный узел с седлом под шарик и механизм предотвращения выброса шарика в надпакерное пространство, блоки телеметрии и сброса шариков, непосредственно закрепленные к нижней части электропогружного насоса, при команде с устья которого сбрасывают шарик и избыточным давлением устанавливают в седло клапанного узла, при этом сообщение с продуктивным пластом осуществляют повторным созданием избыточного давления в надпакерном пространстве и продавливанием шарика на забой скважины.

2. Способ по п. 1, отличающийся тем, что в блоке сброса шарика предусмотрены аккумуляторные батареи, позволяющие в случае снижения изоляции электропогружной установки провести сброс шарика через определенное время автоматически.