Соединительная конструкция, соединительная деталь, имеющая соединительную конструкцию, и способ производства соединительной детали, имеющей соединительную конструкцию

Иллюстрации

Показать всеГруппа изобретений относится к поперечной тяге подвески транспортного средства. Соединительная деталь содержит соединительную конструкцию. Соединительная конструкция содержит секцию полой штанги и крепежные секции, соединенные с оконечными секциями секции полой штанги. Крепежная секция включает в себя пару опорных оконечных секций, каждая из которых соединена с секцией периферийной стенки, формирующей замкнутое поперечное сечение в оконечной секции из секции полой штанги, и которые отделены друг от друга, и нижнюю стенку, включающую в себя плоскую поверхность, соединенную с парой опорных оконечных секций, и пару передних оконечных секций, включающих в себя пару боковых стенок, изгибающихся внутрь, по меньшей мере, из боковых оконечных секций нижней стенки со стороны опорной оконечной секции. Максимальная ширина передней оконечной секции превышает 1/2 длины внешней периферии в оконечной секции секции полой штанги. Достигается повышение прочности на продольный изгиб в отношении сжимающего напряжения в осевом направлении тяги и уменьшение веса. 3 н. и 15 з.п. ф-лы, 23 ил.

Реферат

Область техники

Настоящее изобретение относится к соединительной конструкции, соединительной детали, имеющей соединительную конструкцию, и способу ее производства.

В частности, соединительная деталь, предпочтительно, используется в качестве поперечной тяги, нижней тяги и верхней тяги, которые поддерживают подвеску транспортного средства, и, кроме того, в качестве соединительной детали в конструировании.

Уровень техники

Известно, что в практическое использование было введено множество подвесок транспортных средств в соответствии с областями применения. Например, пятирычажная подвеска включает в себя одновременно нижнюю тягу и верхнюю тягу на правой и левой ее сторонах, поперечную тягу, и пружинную рессору, расположенную на поперечной балке или нижней тяге (см., например, Фиг. 3 на странице 182 Непатентного документа 1).

Нижние тяги и верхние тяги на правой и левой сторонах сформированы таким образом, чтобы воспринимать силу в направлении передней и задней части поперечной балки и воспринимать противодействующую силу крутящего момента, сгенерированную в поперечной балке во время вождения и торможения транспортного средства. Кроме того, один конец поперечной тяги прикреплен к поперечной балке, а другой ее конец прикреплен к кузову транспортного средства, и она сформирована таким образом, чтобы воспринимать поперечную силу.

Фиг. 21 иллюстрирует схематический вид, изображающий иллюстративную поперечную тягу из предшествующего уровня техники.

Как изображено на Фиг. 21, например, поперечная тяга 100 включает в себя секцию 110 штанги, сформированную из стальной трубы, крепежной секции 120 и секции 130 с запрессованной втулкой. Крепежная секция 120 соединяет присоединяемый объект с предварительно определенной соединительной частью посредством обеспечения возможности вставки соединительной детали, такой, как болт, в крепежное отверстие 121 и в соединительное отверстие в объекте, который должен быть присоединен. Секция 130 с запрессованной втулкой соединена с предварительно определенной крепежной частью посредством обеспечения возможности вставки крепежной детали, такой, как болт, в отверстие во втулке, запрессованной в отверстие 131 для запрессовки, и соединительное отверстие в присоединяемом объекте. Секция 110 штанги поддерживает сжимающую силу и растягивающую силу, прикладываемую между крепежной секцией 120 и секцией 130 с запрессованной втулкой.

В вышеописанной поперечной тяге 100 из предшествующего уровня техники, является обычным, чтобы секция 110 штанги и крепежная секция 120, а также секция 110 штанги и секция 130 с запрессованной втулкой были соединены друг с другом посредством сварки. Однако, в случае соединения посредством сварки снижается не только эффективность производства, но также имеет место снижение прочности, и, следовательно, требуется гарантировать достаточную толщину части сварки для получения гарантированной прочности. В результате имела место проблема увеличения веса компонента.

Патентный документ

Патентный документ 1: Нерассмотренная заявка на патент Японии № 2007-076547.

Непатентный документ

Непатентный документ 1: Конструкция ходовой части 1-3 издания (руководство по автомобилям) (2004/4/5) Японской Ассоциации Колледжей по Обслуживанию Автомобилей, изданная Sankaido Publishing Co., Ltd.

Задачи, решаемые изобретением

В качестве способа производства, в котором исключается соединение посредством сварки и реализации достаточной прочности и уменьшения веса, существует способ, в котором соединительная деталь формируется посредством гидравлического прессования. Однако существует практическая проблема с точки зрения сокращения затрат и повышения эффективности производства.

Кроме того, в патентном документе 1 раскрывается алюминиевая тяга подвески, состоящая из секции полой штанги и связующей секции, соединенной с ее оконечной частью. В вышеописанной конструкции становится возможным уменьшение веса при гарантии получения определенной прочности, но имел место случай, в котором было сложно в достаточной степени продемонстрировать прочность на продольный изгиб в отношении сжатия в осевом направлении. Кроме того, нет никакого описания конкретного способа обработки связующей секции, и было сложно выполнить стабильное формирование связующей секции в сложную форму. Кроме того, материал компонента также ограничен исключительно легкими металлами, такими, как алюминий, и, следовательно, было трудно гарантировать прочность, превышающую определенный уровень.

Настоящее изобретение было создано с учетом вышеописанных обстоятельств, и задача настоящего изобретения заключается в обеспечении соединительной конструкции, которая имеет превосходную прочность на продольный изгиб в отношении сжимающего напряжения в осевом направлении тяги, и способной к уменьшению веса и стоимости и улучшению эффективности производства соединительной детали, имеющей соединительную конструкцию, и способа ее производства.

Средство для решения задачи

Настоящее изобретение предназначено для решения вышеупомянутых проблем, и его детали представлены ниже.

(1) Согласно первому аспекту настоящего изобретения обеспечена соединительная конструкция, включающая в себя секцию полой штанги, сформированную из металлической трубы; и крепежные секции формируются посредством пластической деформации металлической трубы таким образом, чтобы они были соединены с оконечными секциями секции полой штанги, в который крепежная секция включает в себя пару опорных оконечных секций, каждая из которых соединена с секцией периферийной стенки, формирующей замкнутое поперечное сечение в оконечной секции из секции полой штанги, и отделена друг от друга, и нижнюю стенку, включающую в себя плоскую поверхность, соединенную с парой опорных оконечных секций, и пару передних оконечных секций, включающих в себя пару боковых стенок, изгибающихся внутрь от, меньшей мере, боковых оконечных секций нижней стенки со стороны опорной оконечной секции.

(2) В соединительной конструкции согласно вышеописанному пункту (1) крепежная секция может быть сформирована посредством пластической деформации пары секций стенки, сформированных посредством создания двух прорезей, проходящих в осевом направлении металлической трубы в оконечной секции металлической трубы.

(3) В соединительной конструкции согласно вышеописанным пунктам (1) или (2) в паре опорных оконечных секций, взаимный пространственный разнос со стороны передней оконечной секции может быть больше, чем взаимный пространственный разнос со стороны секции полой штанги.

(4) В соединительной конструкции согласно любому из вышеописанных пунктов с (1) по (3) максимальная ширина передней оконечной секции может быть больше, чем 1/2 длины внешней периферии в оконечной секции из секции полой штанги.

(5) В соединительной конструкции согласно любому из вышеописанных пунктов с (1) по (4) пара опорных оконечных секций может включать в себя выступающий наружу первый валик усиления.

(6) В соединительной конструкции согласно любому из вышеописанных пунктов с (1) по (4) пара передних оконечных секций может включать в себя выступающий внутрь второй валик усиления.

(7) В соединительной конструкции согласно любому из вышеописанных пунктов с (1) по (4) пара опорных оконечных секций может включать в себя выступающий наружу первый валик усиления, а пара передних оконечных секций может включать в себя выступающий внутрь второй валик усиления.

(8) В соединительной конструкции согласно любому из вышеописанных пунктов с (1) по (7) утолщенная секция металлической трубы неравномерной толщины может быть использована для крепежной секции.

(9) В соединительной конструкции согласно любому из вышеописанных пунктов с (1) по (8) металлическая труба может быть металлической трубой, предел прочности на разрыв которой составляет 590 МПа или более.

(10) В соединительной конструкции согласно любому из вышеописанных пунктов с (1) по (9) металлическая труба может быть стальной трубой.

(11) Согласно второму аспекту настоящего изобретения обеспечена соединительная деталь, включающая в себя соединительную конструкцию согласно любому из вышеописанных пунктов с (1) по (10).

(12) Согласно третьему аспекту настоящего изобретения обеспечен способ производства соединительной детали, включающей в себя секцию полой штанги и крепежную секцию, сформированную как единое целое с секцией полой штанги, включающий в себя процесс формирования прорези, формирующей пару секций стенки, посредством формирования двух прорезей, проходящих в осевом направлении стальной трубы в оконечной секции металлической трубы; первый процесс пластической деформации, в котором выполняется пластическая деформация пары секций стенки с использованием пресс-формы, которая выполняет относительное перемещение в осевом направлении металлической трубы таким образом, чтобы прорези отделялись друг от друга со стороны опорной оконечной стороны в направлении передней оконечной стороны; и второй процесс пластической деформации, в котором выполняется пластическая деформация пары секций стенки с использованием пресс-формы таким образом, чтобы каждая пара секций стенки, пластическая деформация которых была выполнена посредством первого процесса пластической деформации, была соединена с секцией периферийной стенки, формирующей замкнутое поперечное сечение в оконечной секции из секции полой штанги, и включала в себя пару отделенных друг от друга опорных оконечных секций, нижние стенки, включающие в себя плоскую поверхность, соединенную с парой опорных оконечных секций, и пару передних оконечных секций, включающих в себя пару боковых стенок, изгибающихся внутрь, по меньшей мере, от боковых оконечных секций нижней стенки со стороны опорной оконечной секции.

(13) В способе производства соединительной детали согласно вышеописанному пункту (12) в первом процессе пластической деформации, периферийная длина секции периферийной стенки может быть вытянута посредством вставки штампа в секцию периферийной стенки металлической трубы, формирующей замкнутое поперечное сечение, таким образом, чтобы расширить трубу так, чтобы максимальная ширина передней оконечной секции стала большей, чем 1/2 длины внешней периферии металлической трубы со стороны опорной оконечной секции в секции полой штанги.

(14) В способе производства соединительной детали согласно вышеописанным пунктам с (12) по (13) во втором процессе пластической деформации, выступающий наружу первый валик усиления может быть сформирован в паре опорных оконечных секций с использованием пресс-формы.

(15) В способе производства соединительной детали согласно вышеописанному пункту (12) или (13) во втором процессе пластической деформации, выступающий внутрь второй валик усиления может быть сформирован в паре передних оконечных секций с использованием пресс-формы.

(16) В способе производства соединительной детали согласно вышеописанному пункту (12) или (13) во втором процессе пластической деформации выступающий наружу первый валик усиления может быть сформирован в паре опорных оконечных секций с использованием пресс-формы, и выступающий внутрь второй валик усиления может быть сформирован в паре передних оконечных секций с использованием пресс-формы.

(17) В способе производства соединительной детали согласно любому из вышеописанных пунктов с (12) по (16) утолщенная секция металлической трубы неравномерной толщины может быть использована для крепежной секции.

(18) В способе производства соединительной детали согласно любому из вышеописанных пунктов с (12) по (17) металлическая труба, предел прочности на разрыв которой составляет 590 МПа или более, может быть использована в качестве металлической трубы.

(19) В способе производства соединительной детали согласно любому из вышеописанных пунктов с (12) по (18) стальная труба может быть использована в качестве металлической трубы.

Эффекты изобретения

Согласно соединительной конструкции из вышеописанного пункта (1) крепежные секции сформированы посредством пластической деформации металлической трубы таким образом, чтобы быть соединенными с оконечными секциями секции полой штанги, и, следовательно, отсутствует необходимость в обязательном выполнении наплавки сваркой в утолщенной секции по сравнению со случаем, в котором секция полой штанги и крепежная секция соединяются друг с другом посредством сварки.

Кроме того, передняя оконечная секция включает в себя нижнюю стенку, включающую в себя плоскую поверхность, соединенную с парой опорных оконечных секций, и пару боковых стенок, изгибающихся внутрь, по меньшей мере, от боковых оконечных секций нижней стенки со стороны опорной оконечной секции, и, следовательно, поперечное сечение, ортогональное к осевому направлению секции полой штанги, включает в себя часть, имеющую форму желоба. Следовательно, по сравнению со случаем, в котором передняя оконечная секция включает в себя исключительно плоскую поверхность, возможно продемонстрировать превосходную прочность на продольный изгиб по отношению к сжимающему напряжению в осевом направлении.

Следовательно, когда вышеописанная соединительная конструкция применяется в конструктивной детали, возможно уменьшить вес и стоимость конструктивной детали и повысить эффективность производства конструктивной детали.

Согласно соединительной конструкции из вышеописанного пункта (2) крепежная секция сформирована посредством пластической деформации пары секций стенки, сформированных посредством создания двух прорезей, проходящих в осевом направлении металлической трубы на оконечной секции металлической трубы. Следовательно, возможно легко выполнить обработку крепежной секции, имеющей сложную форму.

Согласно соединительной конструкции из вышеописанного пункта (3) в паре опорных оконечных секций, пространственный разнос со стороны передней оконечной секции установлен так, чтобы быть большим, чем пространственный разнос со стороны секции полой штанги, и, следовательно, степень свободы в процессе разработки улучшается. Кроме того, более предпочтительно, возможно получить эффект формы желоба, которая улучшает прочность на продольный изгиб в отношении сжимающего напряжения в осевом направлении.

Согласно соединительной конструкции из вышеописанного пункта (4) максимальная ширина передней оконечной секции установлена так, чтобы быть больше, чем 1/2 длины внешней периферии в оконечной секции из секции полой штанги, и, следовательно, степень свободы в процессе разработки улучшается. Например, возможно легко выполнить запрессовку или удержание втулки в передней оконечной секции.

Согласно соединительной конструкции из вышеописанного пункта (5) пара опорных оконечных секций включает в себя первый валик усиления, выступающий наружу, и, следовательно, возможно повысить прочность опорной оконечной секции, в частности, прочность на продольный изгиб в отношении сжимающего напряжения в осевом направлении, и уменьшить вес.

Согласно соединительной конструкции из вышеописанного пункта (6) пара передних оконечных секций включает в себя второй валик усиления, выступающий внутрь, и, следовательно, возможно повысить прочность передней оконечной секции, в частности, прочность на продольный изгиб в отношении сжимающего напряжения в осевом направлении, и уменьшить вес.

Согласно соединительной конструкции из вышеописанного пункта (7) направление выступания первого валика усиления и направление выступания второго валика усиления являются отличными друг от друга, и, следовательно, возможно значительно повысить прочность передней оконечной секции, в частности, прочность на продольный изгиб в отношении сжимающего напряжения в осевом направлении, и дополнительно уменьшить вес по сравнению со случаем, в котором сформирован исключительно первый валик усиления или второй валик усиления.

Согласно соединительной конструкции из вышеописанного пункта (8) утолщенная секция металлической трубы неравномерной толщины используется в крепежной секции, сформированной посредством пластической деформации, и, следовательно, возможно уменьшить вес посредством, в соединительной конструкции, утолщения исключительно части, для которой требуется повышение прочности, по сравнению с другими частями.

Согласно соединительной конструкции из вышеописанного пункта (9) металлическая труба, предел прочности на разрыв которой составляет 590 МПа или более, используется в качестве металлической трубы, и, следовательно, возможно дополнительно уменьшить вес вышеописанной соединительной конструкции.

Согласно соединительной конструкции из вышеописанного пункта (10) стальная труба используется в качестве металлической трубы, и, следовательно, возможно дополнительно уменьшить вес соединительной конструкции.

Согласно соединительной детали из вышеописанного пункта (11) может быть реализовано уменьшение веса и стоимости детали, и возможно повысить эффективность производства.

Согласно способу производства соединительной детали из вышеописанных пунктов с (12) по (19) возможно уменьшить вес и стоимость соединительной детали, способной продемонстрировать превосходную прочность на продольный изгиб по отношению, в частности, к сжимающему напряжению в осевом направлении, и повысить эффективность производства соединительной детали. Кроме того, возможно улучшить степень свободы в процессе разработки соединительной детали.

Краткое описание чертежей

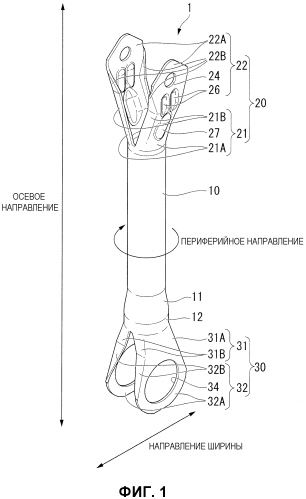

Фиг. 1 - вид в перспективе, иллюстрирующий пример поперечной тяги 1 (соединительной детали) согласно первому варианту осуществления настоящего изобретения.

Фиг. 2 - вид спереди, изображающий общий вид поперечной тяги 1 согласно первому варианту осуществления.

Фиг. 3A - вид, изображающий поперечное сечение первой крепежной секции 20 в поперечной тяге 1 согласно первому варианту осуществления, и вид в поперечном разрезе по стрелке A-A с Фиг. 2.

Фиг. 3B - вид в поперечном разрезе по стрелке B-B с Фиг. 2.

Фиг. 3C - вид в поперечном разрезе по стрелке C-C с Фиг. 2.

Фиг. 3D - вид в поперечном разрезе по стрелке D-D с Фиг. 2.

Фиг. 4A - вид, изображающий поперечное сечение второй крепежной секции 30 в поперечной тяге 1 согласно первому варианту осуществления, и вид в поперечном разрезе по стрелке E-E с Фиг. 2.

Фиг. 4B - вид в поперечном разрезе по стрелке F-F с Фиг. 2.

Фиг. 4C - вид в поперечном разрезе по стрелке G-G с Фиг. 2.

Фиг. 4D - вид в поперечном разрезе по стрелке H-H с Фиг. 2.

Фиг. 5 - блок-схема, изображающая этап формирования первой крепежной секции 20 в поперечной тяге 1 согласно первому варианту осуществления.

Фиг. 6A - вид в перспективе, объясняющий этап производства поперечной тяги 1 согласно первому варианту осуществления, и вид в перспективе, изображающий состояние, в котором в стальной трубе сформированы прорези во время формирования первой крепежной секции 20.

Фиг. 6B - вид в перспективе, изображающий состояние, в котором стальная труба со сформированной прорезью установлена в пресс-форме во время формирования первой крепежной секции 20.

Фиг. 6C - вид в перспективе, изображающий состояние, в котором штамп продвигается через стальную трубу со сформированной прорезью, которая была вставлена в матрицу штампа, во время формирования первой крепежной секции 20.

Фиг. 6D - вид в перспективе, изображающий состояние, в котором штамп продвигается до конечной точки, и первая крепежная секция 20 сформирована посредством пластической деформации.

Фиг. 7 - блок-схема, изображающая этап формирования второй крепежной секции 30 в поперечной тяге 1 согласно первому варианту осуществления.

Фиг. 8A - вид, объясняющий этап производства поперечной тяги 1 согласно первому варианту осуществления, и вид в перспективе, изображающий состояние, в котором секция периферийной стенки стальной трубы расширяется посредством предварительного формирования во время формирования второй крепежной секции 30.

Фиг. 8B - вид в перспективе, изображающий состояние, в котором прорези сформированы в предварительно сформированной стальной трубе во время формирования второй крепежной секции 30.

Фиг. 8C - вид в перспективе, изображающий состояние, в котором предварительно сформированная стальная труба со сформированной прорезью установлена в пресс-форме во время формирования второй крепежной секции 30.

Фиг. 8D - вид в перспективе, изображающий состояние, в котором штамп продвигается через стальную трубу со сформированной прорезью, которая была вставлена в матрицу штампа во время формирования второй крепежной секции 30.

Фиг. 8E - вид в перспективе, изображающий состояние, в котором штамп продвигается до конечной точки, и вторая крепежная секция 30 сформирована посредством пластической деформации.

Фиг. 9 - частичный вид в поперечном разрезе, а именно, вид спереди, объясняющий общее представление поперечной тяги 1A согласно второму варианту осуществления настоящего изобретения.

Фиг. 10 - вид в поперечном разрезе, объясняющий схематическое строение многослойной стальной трубы неравномерной толщины, используемой для производства поперечной тяги 1A согласно второму варианту осуществления.

Фиг. 11 - вид в перспективе, изображающий состояние, в котором прорези сформированы в стальной трубе, когда передняя оконечная секция сформирована на этапе производства поперечной тяги 1A согласно второму варианту осуществления.

Фиг. 12 - вид в поперечном разрезе, изображающий состояние, в котором крепежная секция сформирована в поперечной тяге 1A согласно второму варианту осуществления посредством формирования пары противостоящих секций стенки в передней оконечной секции.

Фиг. 13 - вид в поперечном разрезе, объясняющий схематическое строение первой иллюстративной модификации многослойной стальной трубы неравномерной толщины, используемой для производства поперечной тяги 1A согласно второму варианту осуществления.

Фиг. 14 - вид в поперечном разрезе, объясняющий схематическое строение второй иллюстративной модификации многослойной стальной трубы неравномерной толщины, используемой для производства поперечной тяги 1A согласно второму варианту осуществления.

Фиг. 15 - частичный вид в поперечном разрезе, а именно, вид спереди, объясняющий общее представление поперечной тяги 1B согласно третьему варианту осуществления настоящего изобретения.

Фиг. 16 - вид в поперечном разрезе, объясняющий схематическое строение стальной трубы неравномерной толщины с конусным соединением, используемой для производства поперечной тяги 1B, согласно третьему варианту осуществления.

Фиг. 17 - вид в перспективе, изображающий состояние, в котором прорези сформированы в стальной трубе, когда первая крепежная секция сформирована на этапе производства поперечной тяги 1B согласно третьему варианту осуществления.

Фиг. 18 - вид в поперечном разрезе, изображающий состояние, в котором первая крепежная секция сформирована в поперечной тяге 1B согласно третьему варианту осуществления посредством формирования пары противостоящих секций стенки в передней оконечной секции.

Фиг. 19 - вид в поперечном разрезе, объясняющий схематическое строение первой иллюстративной модификации стальной трубы неравномерной толщины с конусным соединением, используемой для производства поперечной тяги 1B, согласно третьему варианту осуществления.

Фиг. 20 - вид в поперечном разрезе, объясняющий схематическое строение второй иллюстративной модификации стальной трубы неравномерной толщины с конусным соединением, используемой для производства поперечной тяги 1B согласно третьему варианту осуществления.

Фиг. 21 - вид, объясняющий схематическое строение поперечной тяги из предшествующего уровня техники.

Фиг. 22 - вид в перспективе, изображающий соединительную деталь согласно первой иллюстративной модификации настоящего изобретения.

Фиг. 23 - вид в перспективе, изображающий соединительную деталь согласно второй иллюстративной модификации настоящего изобретения.

Варианты осуществления изобретения

В результате интенсивных исследований в отношении соединительной детали, включающей в себя крепежную секцию, сформированную, по меньшей мере, на одном конце секции полой штанги, и к которой прикладывается сила, главным образом, сжимающая сила и растягивающая сила, к секции полой штанги, в целях уменьшения веса и стоимости и повышения производительности, настоящие авторы изобретения обнаружили новое строение в отношении вышеописанной соединительной детали, и способ производства для формирования устройства.

Далее в настоящем документе первый вариант осуществления настоящего изобретения, выполненный на основе вышеописанных результатов, будет описан со ссылкой на Фиг. 1-8E.

Фиг. 1 иллюстрирует вид в перспективе, изображающий схематическое строение поперечной тяги 1 (соединительной детали) согласно первому варианту осуществления настоящего изобретения. В последующем описании, как проиллюстрировано на Фиг. 1, круговое направление секции полой штанги определено в качестве периферийного направления, осевое направление секции полой штанги (строго говоря, направление, в котором секция полой штанги проходит от оконечной секции из секции полой штанги) определено как осевое направление, и направление, ортогональное к направлению пространственного разноса пары опорных оконечных секций, а осевое направление определено в качестве направления ширины.

Фиг. 2 иллюстрирует вид спереди, изображающий общий вид той же самой поперечной тяги 1.

Фиг. 3А-3D и Фиг. 4A-4D иллюстрируют виды в поперечном разрезе предварительно определенных частей первой крепежной секции 20 и второй крепежной секции 30 в поперечной тяге 1. Более подробно, Фиг. 3A-3D иллюстрируют, соответственно, вид в поперечном разрезе первой крепежной секции 20 вдоль стрелки A-A, изображенной на Фиг. 2, вид в поперечном разрезе вдоль стрелки B-B, вид в поперечном разрезе вдоль стрелки C-C и вид в поперечном разрезе вдоль стрелки D-D. Фиг. 4A-4D иллюстрируют, соответственно, вид в поперечном разрезе второй крепежной секции 30 вдоль стрелки E-E, изображенной на Фиг. 2, вид в поперечном разрезе вдоль стрелки F-F, вид в поперечном разрезе вдоль стрелки G-G и вид в поперечном разрезе вдоль стрелки H-H.

Как показано на Фиг. 1 и 2, поперечная тяга 1 включает в себя секцию 10 полой штанги, первую крепежную секцию 20, соединенную с одним концом (верхняя сторона на Фиг. 1) секции 10 полой штанги, и вторую крепежную секцию 30, соединенную с другим концом (нижняя сторона на Фиг. 1) секции 10 полой штанги.

Например, первая крепежная секция 20 сформирована таким образом, чтобы иметь возможность соединения с кузовом транспортного средства (не показан) с использованием крепежной детали, такой, как болт, а вторая крепежная секция 30 сформирована таким образом, чтобы иметь возможность соединения с осью посредством втулки (не показана).

Секция 10 полой штанги сформирована из полой стальной трубы (металлической трубы), поперечное сечение которой ортогонально к осевому направлению секции полой штанги, формирующее замкнутое поперечное сечение. Кроме того, первая крепежная секция 20 и вторая крепежная секция 30, которые сформированы в виде единого целого посредством выполнения штамповки обоих концов стальной трубы, соединены с обоими концами секции 10 полой штанги. В этом варианте осуществления, секция 10 полой штанги включает в себя секцию периферийной стенки, имеющую круглое поперечное сечение, ортогональное к осевому направлению, и секция периферийной стенки соединена с первой крепежной секцией 20 или со второй крепежной секцией 30.

Материал материальной металлической трубы является, предпочтительно, металлом или сталью, предел прочности на разрыв которой составляет 590 МПа или более или 780 МПа или более с точки зрения уменьшения веса.

В настоящем варианте осуществления секция 11 расширенной трубы и прямая секция 12, которые будут описаны ниже, сформированы в оконечной секции из секции 10 полой штанги, с которой соединена вторая крепежная секция 30.

Секция 10 полой штанги может являться секцией 510 полой штанги, имеющей, например, в соответствии с формой соединительной детали, Y-образную форму, которая используется в соединительной детали 501 согласно первой иллюстративной модификации, изображенной на Фиг. 22. В соединительной детали 501 обеспечены две первых крепежных секции 520 и 520 и одна вторая крепежная секция 530. Кроме того, секция 10 полой штанги может иметь X-образную форму или T-образную форму. Кроме того, секция 10 полой штанги может являться деталью 610 полой штанги, имеющей форму, в которой в центральной секции в осевом направлении пробито отверстие, такое, как в соединительной детали 601 согласно второй иллюстративной модификации, изображенной на Фиг. 23. В соединительной детали 601 обеспечена одна первая крепежная секция 620 и одна вторая крепежная секция 630.

Первая крепежная секция 20 состоит из пары опорных оконечных секций 21 и 21, которые отделены друг от друга, начиная с начальной точки места соединения с секцией 10 полой штанги, и пары передних оконечных секций 22 и 22, которые соединены с парой опорных оконечных секций 21 и 21.

Пара опорных оконечных секций 21 и 21 образована таким образом, чтобы быть соединенной с секцией периферийной стенки в оконечной секции из секции 10 полой штанги, и разделена посредством расстояния, которое постепенно увеличивается в направлении передних оконечных секций 22 и 22, начиная от начальной точки оконечной секции из секции 10 тяги. Кроме того, опорная оконечная секция 21 имеет поперечное сечение, которое является ортогональным к осевому направлению, образующим форму желоба с нижней стенкой 21A и боковыми стенками 21B и 21B, которые изгибаются внутрь относительно обоих концов в периферийном направлении нижней стенки 21A и соединены друг с другом способом, показанным на Фиг. 2-3D.

В данном случае пара опорных оконечных секций 21 и 21 образована таким образом, чтобы иметь пространственный разнос, постепенно увеличивающийся в направлении передней оконечной секции 22, но может иметь область, в которой пространственный разнос является постоянным.

Как проиллюстрировано на Фиг. 2, опорная оконечная секция 21 сформирована во фронтальном представлении V-образной формы, в которой пространственный разнос постепенно увеличивается, начиная от секции 10 полой штанги в направлении передней оконечной секции 22.

Кроме того, один валик 27 усиления, проходящий изнутри наружу в осевом направлении раздутия, может быть сформирован в центре относительно ширины нижней стенки 21A в опорной оконечной секции 21.

Передняя оконечная секция 22 включает в себя нижнюю стенку 22A, включающую в себя плоскую торцевую поверхность, соединенную c опорной оконечной секцией 21, и пару боковых стенок 22B и 22B, изгибающихся внутрь от боковых оконечных секций нижней стенки 22A со стороны опорной оконечной секции 21. Тогда, передняя оконечная секция 22 имеет поперечное сечение, которое является ортогональным к осевому направлению, образуя форму желоба. Кроме того, опорная оконечная секция 21 и передняя оконечная секция 22 соединены друг с другом так, чтобы форма поперечного разреза желоба продолжалась в осевом направлении.

Согласно вышеописанному строению, возможно продемонстрировать превосходную прочность на продольный изгиб в отношении сжимающего напряжения в осевом направлении, по сравнению с конструкцией, в которой форма поперечного разреза желоба сформирована исключительно в опорной оконечной секции 21.

На Фиг. 1, передняя оконечная секция 22 имеет форму поперечного разреза желоба, сформированную исключительно в неполной части в осевом направлении, то есть, исключительно в неполной части со стороны опорной оконечной секции 21, но форма поперечного разреза желоба может быть сформирована по всей части в осевом направлении.

Пара передних оконечных секций 22 и 22 включает в себя противостоящие друг другу плоские поверхности. В настоящем варианте осуществления, поперечное сечение передней оконечной секции 22, при его рассмотрении со стороны опорной оконечной секции 21 (со стороны секции 10 полой штанги) в направлении стороны передней оконечной секции 22, включает в себя плоскую поверхность по всей его ширине, как показано на Фиг. 3A.

Кроме того, в центре относительно ширины передней оконечной секции 22, сформировано соединительное отверстие 24 для обеспечения возможности вставки крепежной детали, такой, как болт, при соединении первой крепежной секции 20 с кузовом транспортного средства.

Как показано на Фиг. 2 и 3B, в передней оконечной секции 22 рядом с соединением с опорной оконечной секцией 21, поперечное сечение, ортогональное к осевому направлению, формирует, по существу, форму желоба. Передняя оконечная секция 22 подвергается пластической деформации таким образом, чтобы ширина (длина в периферийном направлении) боковых стенок 22B в передней оконечной секции 22 уменьшилась, а ширина (длина в периферийном направлении) плоской поверхности нижней стенки 22A в передней оконечной секции 22 увеличилась, начиная с опорной оконечной секции 21 и до передней оконечной секции 22.

Кроме того, два валика 26 усиления и 26, проходящие снаружи внутрь в направлении оси раздутия сформированы в положении центра относительно ширины на нижней стенке 22A передней оконечной секции 22.

В устройстве, описанном в настоящем варианте осуществления, выступающий наружу валик 27 усиления сформирован в опорной оконечной секции 21, и выступающий внутрь валик 26 усиления сформирован в передней оконечной секции 22, как показано на Фиг. 1. Следовательно, нет никакой необходимости в подрезке металла в способе обработки, описанном ниже для сформированной формы, а также возможно значительно повысить прочность на продольный изгиб в отношении сжимающей нагрузки в осевом направлении.

Фиг. 3D изображает поперечное сечение первой крепежной секции 20 при ее рассмотрении со стороны секции 10 полой штанги.

Кроме того, длина (периферийная длина) первой крепежной секции 20 в поперечном сечении, ортогональном к секции 10 полой штанги, установлена таким образом, чтобы иметь такую же длину, что и периферийная длина секции периферийной стенки стальной трубы (исключая ширину прорези, сформированной в процессе производства). При этом в настоящем варианте осуществления периферийные длины пары секций стенки, образующих первую крепежную секцию 20, установлены таким образом, чтобы обе они имели одинаковые длины.

Вторая крепежная секция 30 включает в себя пару опорных оконечных секций 31 и 31, которые отделены друг от друга, начиная с начальной точки места соединения с прямой секцией 12, сформированной в оконечной секции из секции 10 полой штанги, и пару передних оконечных секций 32 и 32, которые соединены с парой опорных оконечных секций 31 и 31. Секция 11 расширенной трубы и прямая секция 12 сформированы в оконечной секции из секции 10 полой штанги, с которой соединена вторая крепежная секция 30, как показано на Фиг. 1.

Секция 11 расширенной трубы сформирована посредством пластической деформации стальной трубы (металлической трубы), которая является материалом, и имеет конусообразную форму, в которой диаметр расширяется в конусообразной форме от секции 10 полой штанги до передней оконечной секции 32. Таким образом, секция 11 расширенной трубы сформирована таким образом, чтобы внутренний диаметр со стороны второй крепежной секции 30 стал большим, чем внутренний диаметр секции 10 полой штанги. Секция периферийной стенки секции 11 расширенной трубы сформирована таким образом, чтобы быть более тонкой, чем металлическая труба, которая является материалом. Прямая секция 12 соединена со стороной переднего конца секции 11 расширенной трубы.

Прямая секция 12 сформирована таким образом, чтобы иметь такой же диаметр, что и секция отверстия секции 11 расширенной трубы со стороны переднего конца, и чтобы иметь такую же толщину, что и секция расширенной трубы. Опорная оконечная секция 31 во второй крепежной секции 30 соединена с передней оконечной секцией прямой секции 12.

Пара опорных оконечных секций 31 и 31 образована таким образом, чтобы быть соединенной с секцией периферийной стенки секции 10 полой штанги