Выполненное дуговой сваркой угловое соединение и способ его образования

Иллюстрации

Показать всеИзобретение относится к сварным соединениям металлических элементов с угловым швом и способам их образования. Образуют по меньшей мере один наплавленный валик (32), обеспечивающий жесткость соединения, дуговой сваркой на поверхности по меньшей мере одного из металлических элементов в дополнение к угловому шву (3). Валик (32), обеспечивающий жесткость соединения, расположен под углом 45°-135° в отношении к угловому шву (3) с возможностью перекрытия углового шва (3) и удовлетворяет условию: общая сумма l длин наплавленных валиков (32) не менее половины длины L углового шва (3). 4 н. и 20 з.п. ф-лы, 13 ил., 10 табл., 2 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к выполненному дуговой сваркой угловому соединению и способу его образования и является особенно предпочтительным в использовании для дуговой сварки угловым швом множества металлических элементов.

УРОВЕНЬ ТЕХНИКИ

[0002] В области автомобилестроения, например, улучшение аварийной безопасности необходимо вместе с улучшением расхода топлива за счет уменьшения веса кузовов транспортных средств для защиты окружающей среды. Таким образом, использование высокопрочных стальных пластин для уменьшения толщины и оптимизации конструкции кузова транспортного средства до этого времени реализовывалось различными путями так, чтобы достигать уменьшения веса кузовов транспортных средств и улучшения аварийной безопасности.

[0003] Усталостная прочность также необходима в высокопрочных стальных пластинах для уменьшения веса кузовов транспортных средств. В общем, усталостная прочность исходного материала увеличивается пропорционально прочности стальных пластин, но известно, что усталостная прочность сварного соединения увеличивается слабо, даже когда прочность стальных пластин увеличена. Это препятствует уменьшению веса кузовов транспортных средств за счет использования высокопрочных стальных пластин.

В частности, вес несущих элементов, таких как рычаги подвески и подрамники, трудно уменьшить, так как усталостная прочность сварных участков будет этому препятствовать. В общем, дуговая сварка угловым швом используется для сварки таких элементов днища, и, таким образом, необходимо решить задачу увеличения усталостной прочности выполненных дуговой сваркой угловых соединений. Далее по необходимости "выполненное дуговой сваркой угловое соединение" будет обозначено как "сварное угловое соединение".

[0004] Для решения такой задачи, основываясь на знании того, что усталостная прочность нахлесточного сварного углового соединения имеет отношение к радиусу изгиба участка кромки и этот радиус изгиба зависит от химических компонентов металла сварного шва, патентный документ 1 раскрывает способ увеличения радиуса изгиба участка кромки за счет оптимизации химических компонентов металла сварного шва так, чтобы уменьшать концентрацию напряжения и улучшать усталостную прочность.

Однако способ, раскрытый в патентном документе 1, не имеет эффекта уменьшения концентрации напряжения на участке корня. Дополнительно, когда концентрация напряжения на участке кромки уменьшается, концентрация напряжения на участке корня становится относительно явной, и усталостное разрушение может возникать на участке корня, являющемся начальной точкой.

[0005] Патентный документ 2 раскрывает конструкцию валика сварного шва, в которой концевая поверхность другой стальной пластины упирается в одну поверхность стальной пластины, угловой валик образован на обеих сторонах упертого участка, и, более того, этот валик сварного шва продолжается.

Конструкция валика сварного шва, раскрытая в патентном документе 2, должна ослаблять концентрацию напряжения участка кромки за счет сохранения участка кромки на расстоянии от концевого участка другой стальной пластины. Однако это не дает уменьшения концентрации напряжения в участке корня. Более того, в нахлесточном сварном угловом соединении почти отсутствует эффект уменьшения концентрации напряжения в участке кромки, при этом невозможно эффективно предотвращать появление усталостного разрушения.

[0006] Дополнительно, патентный документ 3 предлагает технологию уменьшения остаточного напряжения и концентрации напряжения в сварном участке и увеличения усталостной прочности за счет выполнения угловой сварки главной пластины и реберной пластины при сварке по периметру реберной пластины, охлаждая их после этого до комнатной температуры, и расположения линейного сварного шва на концевом участке реберной пластины, имеющего длину, большую, чем "толщина реберной пластины + 2 × длину катета угловой сварки", на длину, равную или большую "2 × длину катета угловой сварки".

[0007] Однако, технология, описанная в патентном документе 3, предназначена для стального материала, который представляет собой толстую пластину 15 мм - 25 мм и не может быть применен к сварному участку тонкой стальной пластины приблизительно 3,6 мм или менее, которая используется для элементов днища или т.п. автомобилей.

В особенности, в T-образном соединении тонкой пластины с учетом эффективности сварки угловая сварка с обеих сторон вертикальной пластины (пластины, соответствующей реберной пластине) выполняется редко. Дополнительно, когда выполняется сварка концевого участка тонкой пластины, например, сварка по периметру, концевой участок сварного участка вертикальной пластины расплавляется из-за поступления тепла во время сварки, и возникает дефект подреза.

[0008] Более того, в отношении остаточного напряжения в сварном участке, который представляет проблему в патентном документе 3, остаточное напряжение в сварном участке увеличивается из-за ограничений самого исходного материала в сварном участке толстой пластины. При этом, при сварке тонкой пластины остаточное напряжение является относительно маленьким, так как пластина может легко деформироваться из плоскости. С другой стороны, так как внеплоскостная деформация легко возникает в тонколистовом сварном элементе, сварной участок искривляется, когда вводится растягивающая нагрузка, и концентрация напряжения может увеличиваться не только на участке кромки сварного шва, но и на участке корня, что делает необходимым рассмотрение технологии предотвращения трещины, возникающей из-за них.

[0009] Как описано выше, в разных формах соединения, например, нахлесточном сварном угловом соединении и одностороннем выполненном дуговой сваркой угловом соединении, если прикладывается нагрузка, которая может вызывать раскрытие участка корня, степень концентрации напряжения может становиться больше на участке корня, чем на участке кромки. Однако здесь не предложена технология уменьшения концентрации напряжения на участке корня и эффективного предотвращения появления усталостного разрушения участка корня, являющегося начальной точкой.

СПИСОК ПРОТИВОПОСТАВЛЕННОЙ ПАТЕНТНОЙ ЛИТЕРАТУРЫ

ПАТЕНТНЫЙ ДОКУМЕНТ

[0010] Патентный документ 1: выложенная патентная публикация Японии №06-340947

Патентный документ 2: выложенная патентная публикация Японии №09-253843

Патентный документ 3: выложенная патентная публикация Японии №08-19860

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0011] Настоящее изобретение выполнено с учетом вышеописанной ситуации, и его задачей является предотвращение появления усталостного разрушения на одном или обоих участке кромки и участке корня, являющихся начальной точкой, в выполненном дуговой сваркой угловом соединении металлических элементов.

РЕШЕНИЕ ПРОБЛЕМЫ

[0012] Авторы изобретения тщательно изучили способы решения вышеописанной проблемы. В результате, они обнаружили, что усталостная прочность сварного соединения значительно улучшается за счет образования, с угловым валиком, являющимся начальной точкой, по меньшей мере одного валика в дополнение к угловому валику с возможностью иметь требуемый угол в той же плоскости, что и угловой валик на поверхности по меньшей мере одного из металлических элементов в сварном соединении, образованном дуговой сваркой угловым швом металлического элемента и металлического элемента.

[0013] Настоящее изобретение выполнено, основываясь на выше приведенном знании, и его суть заключается в следующем.

Выполненное дуговой сваркой угловое соединение настоящего изобретения представляет собой выполненное дуговой сваркой угловое соединение, образованное дуговой сваркой угловым швом металлического элемента и металлического элемента, при этом выполненное дуговой сваркой угловое соединение включает:

по меньшей мере один валик жесткости (т.е обеспечивающий жесткость), образованный дуговой сваркой на поверхности по меньшей мере одного из металлических элементов в дополнение к угловому шву, образованному дуговой сваркой угловым швом,

причем валик жесткости образован с возможностью иметь угол 45°-135° в отношении к угловому шву и с возможностью перекрывать угловой шов и образован с возможностью удовлетворять условиям (a1), (b) и (с) ниже.

(a1) Общая сумма l длин валиков жесткости ≥L×0,5,

(b) Высота h валиков жесткости ≥t/2,

(c) Ширина w валиков жесткости ≥2,5t,

L: Длина (мм) углового валика,

t: Толщина (мм) металлического элемента, на котором образован валик жесткости.

[0014] Дополнительно, другой пример выполненного дуговой сваркой углового соединения настоящего изобретения представляет собой выполненное дуговой сваркой угловое соединение, образованное дуговой сваркой угловым швом металлического элемента и металлического элемента, при этом выполненное дуговой сваркой угловое соединение включает:

по меньшей мере один валик жесткости, образованный дуговой сваркой на поверхности по меньшей мере одного из металлических элементов в дополнение к угловому шву, образованному дуговой сваркой,

причем валик жесткости образован с возможностью иметь угол 45°-135° в отношении к угловому шву и с возможностью перекрываться с угловым швом в пределах диапазона от положения по меньшей мере одного из начального края и концевого края углового шва до положения, отделенного от него на 1/4 длины углового шва вдоль направления, в котором образован угловой шов, и образован с возможностью удовлетворять условиям (а2), (b) и (с) ниже:

(а2) Длина l одного валика жесткости ≥max {2×Wf, D},

(b) Высота h валика жесткости ≥t/2,

(c) Ширина w валика жесткости ≥2,5t,

Wf: Ширина (мм) углового валика,

D: Расстояние (мм) между валиком жесткости и положением края, ближнего к этому валику жесткости, из положений начального края и концевого края углового шва,

max {2×Wf, D}: Большее значение из 2×Wf и D,

L: Длина (мм) углового шва

t: Толщина (мм) металлического элемента, на котором образован валик жесткости.

[0015] Дополнительно, количество n валиков жесткости, образованных в отношении к угловому шву, может удовлетворять условию (d) ниже:

(d) L/n≤50t,

L: Длина валика (мм) угловых валиков,

t: Толщина (мм) металлического элемента, на котором образован валик жесткости.

[0016] Дополнительно, валик жесткости может быть образован на поверхности одного из металлических элементов с угловым швом, являющимся начальной точкой.

Дополнительно, валик жесткости может быть образован на поверхности обоих металлических элементов поперечно угловому шву.

[0017] Дополнительно, сварное соединение может быть нахлесточным сварным соединением, образованным перекрытием металлического элемента и металлического элемента и дуговой сваркой угловым швом этих металлических элементов.

Дополнительно, в первом аспекте и втором аспекте выполненного дуговой сваркой углового соединения сварное соединение может быть тавровым сварным соединением, образованным размещением концевого участка металлического элемента на поверхности металлического элемента и дуговой сваркой угловым швом концевого участка и этой поверхности.

[0018] Дополнительно, способ образования выполненного дуговой сваркой углового соединения представляет собой способ образования выполненного дуговой сваркой углового соединения дуговой сваркой угловым швом металлического элемента и металлического элемента, при этом способ включает этапы, на которых:

при образовании углового шва и образовании по меньшей мере одного валика жесткости дуговой сваркой в дополнение к дуговой сварке угловым швом на поверхности по меньшей мере одного из металлических элементов

образуют валик жесткости с возможностью иметь угол 45°-135° в отношении к угловому шву и с возможностью перекрывать угловой шов и с возможностью удовлетворять условиям (a1), (b) и (с) ниже:

(a1) Общая сумма l длин валиков жесткости ≥L×0,5,

(b) Высота h валиков жесткости ≥t/2,

(c) Ширина w валиков жесткости ≥2,5t,

L: Длина (мм) углового шва,

t: Толщина (мм) металлического элемента, на котором образован валик жесткости.

[0019] Дополнительно, другой пример способа образования выполненного дуговой сваркой углового соединения представляет собой способ образования выполненного дуговой сваркой углового соединения дуговой сваркой угловым швом металлического элемента и металлического элемента, при этом способ включает этапы, на которых:

при образовании углового шва дуговой сваркой угловым швом и образовании по меньшей мере одного валика жесткости дуговой сваркой в дополнение к дуговой сварке угловым швом на поверхности по меньшей мере одного из металлических элементов

образуют валик жесткости с возможностью иметь угол 45°-135° в отношении к угловому шву и с возможностью перекрывать угловой шов в пределах диапазона от положения по меньшей мере одного из начального края и концевого края углового валика до положения, отделенного от него на 1/4 длины углового шва вдоль направления, в котором образован угловой шов, и с возможностью удовлетворять условиям (а2), (b) и (с) ниже:

(а2) Длина l одного валика жесткости ≥max {2×Wf, D},

(b) Высота h валика жесткости ≥t/2,

(c) Ширина w валика жесткости ≥2,5t,

Wf: Ширина (мм) углового шва,

D: Расстояние (мм) между валиком жесткости и положением края, ближнего к этому валику жесткости, из положений начального края и концевого края углового шва,

max {2×Wf, D}: Большее значение из 2×Wf и D,

L: Длина (мм) углового шва,

t: Толщина (мм) металлического элемента, на котором образован валик жесткости.

[0020] Дополнительно, множество валиков жесткости может быть образовано так, что количество n валиков жесткости в отношении к угловому шву может удовлетворять условию (d) ниже:

(d) L/n≤50t,

L: Длина (мм) углового шва,

t: Толщина (мм) металлического элемента, на котором образован валик жесткости.

[0021] Дополнительно, валик жесткости может быть образован на поверхности одного из металлических элементов с угловым швом, являющимся начальной точкой.

Дополнительно, валик жесткости может быть образован на поверхности обоих металлических элементов поперечно угловому шву.

[0022] Дополнительно, сварное соединение может быть нахлесточным сварным соединением, образованным перекрытием металлического элемента и металлического элемента и дуговой сваркой угловым швом металлических элементов.

Дополнительно, сварное соединение может быть тавровым сварным соединением, образованным размещением концевого участка металлического элемента на поверхности металлического элемента и дуговой сваркой угловым швом концевого участка и этой поверхности.

ПРЕДПОЧТИТЕЛЬНЫЕ ТЕХНИЧЕСКИЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0023] Согласно настоящему изобретению, усталостное разрушение, возникающее от одного или обоих из участка кромки и участка корня сварного соединения, полученного дуговой сваркой угловым швом металлических элементов, может быть в значительной мере предотвращено, и таким образом может быть образовано выполненное дуговой сваркой с угловым швом сварное соединение, проявляющее высокие усталостные характеристики.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

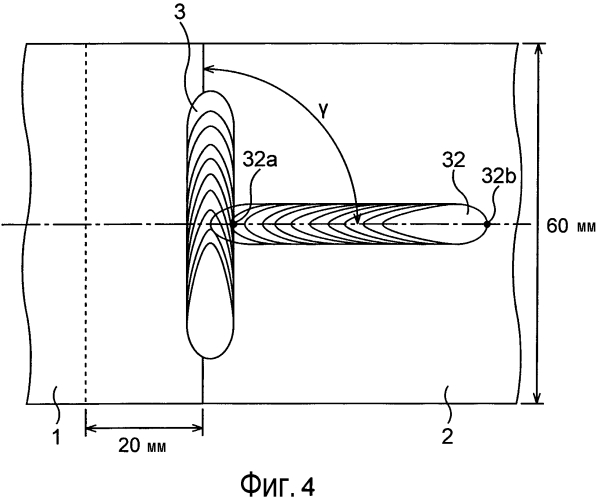

[0024] [Фиг. 1] Фиг. 1 представляет собой вид, иллюстрирующий форму поперечного сечения нахлесточного сварного углового соединения.

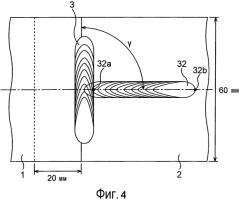

[Фиг. 2] Фиг. 2 представляет собой вид, иллюстрирующий образец для испытания, на котором образуется нахлесточное сварное угловое соединение.

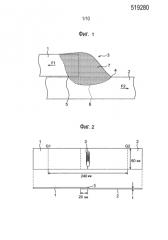

[Фиг. 3] Фиг. 3 представляет собой вид, схематически иллюстрирующий режим деформации образца для испытания нахлесточного сварного углового соединения.

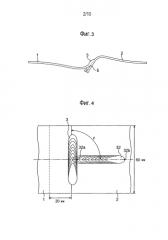

[Фиг. 4] Фиг. 4 представляет собой вид, иллюстрирующий образец для испытания, на котором валик жесткости образован по существу перпендикулярно угловому валику, причем поверхность углового валика является начальной точкой.

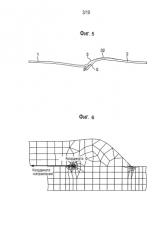

[Фиг. 5] Фиг. 5 представляет собой вид, схематически иллюстрирующий режим деформации образца для испытания, на котором валик жесткости образован по существу перпендикулярно угловому валику.

[Фиг. 6] Фиг. 6 представляет собой схему, иллюстрирующую режим разделения элемента вблизи валика во время анализа трехмерным методом конечных элементов и режим установки положений и координат, где было выполнено сравнение коэффициентов концентрации напряжения.

[Фиг. 7] Фиг. 7 представляет собой схему, иллюстрирующую результаты анализа коэффициента концентрации напряжения.

[Фиг. 8] Фиг. 8 представляет собой схему, иллюстрирующую отношение длин валиков жесткости и усталостного ресурса.

[Фиг. 9А] Фиг. 9А представляет собой вид, иллюстрирующий первый пример режима расположения, отличного от Фиг. 4, валика жесткости на нахлесточном сварном угловом соединении.

[Фиг. 9В] Фиг. 9В представляет собой вид, иллюстрирующий второй пример режима расположения, отличного от Фиг. 4, валика жесткости на нахлесточном сварном угловом соединении.

[Фиг. 9C] Фиг. 9C представляет собой вид, иллюстрирующий третий пример режима расположения, отличного от Фиг. 4, валика жесткости на нахлесточном сварном угловом соединении.

[Фиг. 9D] Фиг. 9D представляет собой вид, иллюстрирующий четвертый пример режима расположения, отличного от Фиг. 4, валика жесткости на нахлесточном сварном угловом соединении.

[Фиг. 9E] Фиг. 9E представляет собой вид, иллюстрирующий пятый пример режима расположения, отличного от Фиг. 4, валика жесткости на нахлесточном сварном угловом соединении.

[Фиг. 9F] Фиг. 9F представляет собой вид, иллюстрирующий шестой пример режима расположения, отличного от Фиг. 4, валика жесткости на нахлесточном сварном угловом соединении.

[Фиг. 9G] Фиг. 9G представляет собой вид, иллюстрирующий седьмой пример режима расположения, отличного от Фиг. 4, валика жесткости на нахлесточном сварном угловом соединении.

[Фиг. 9H] Фиг. 9H представляет собой вид, иллюстрирующий восьмой пример режима расположения, отличного от Фиг. 4, валика жесткости на нахлесточном сварном угловом соединении.

[Фиг. 9I] Фиг. 9I представляет собой вид, иллюстрирующий девятый пример режима расположения, отличного от Фиг. 4, валик жесткости на нахлесточном сварном угловом соединении.

[Фиг. 10] Фиг. 10 представляет собой вид, схематически иллюстрирующий форму деформации образца для испытания сварного углового соединения, имеющего T-образное поперечное сечение.

[Фиг. 11А] Фиг. 11А представляет собой вид, иллюстрирующий первый пример режима расположения валика жесткости на сварном угловом соединении, имеющем T-образное поперечное сечение.

[Фиг. 11В] Фиг. 11В представляет собой вид, иллюстрирующий второй пример режима расположения валика жесткости на сварном угловом соединении, имеющем T-образное поперечное сечение.

[Фиг. 12] Фиг. 12 представляет собой вид, иллюстрирующий образец для испытания, в котором валики жесткости образованы вблизи начального и концевого краев углового валика.

[Фиг. 13] Фиг. 13 представляет собой схему, иллюстрирующую результаты оценки образца для испытания, в котором длина валика жесткости и расстояние от начального и концевого края сварки используются в виде значков.

ОПИСАНИЕ ВАРИАНТОВ ВЫПОЛНЕНИЯ

[0025] Варианты выполнения сварного соединения настоящего изобретения и способа его образования будут описаны подробно с использованием чертежей.

[Описание основных принципов]

Фиг. 1 иллюстрирует пример формы поперечного сечения нахлесточного сварного углового соединения. За счет дуговой сварки, использующей сварочный электрод, пространство между концевым участком верхней стальной пластины 1 и поверхностью нижней стальной пластины 2, как проиллюстрировано на Фиг. 1, концевой участок верхний стальной пластины 1 и участок поверхности нижней стальной пластины 2 расплавляются на границе 6 сварки, затвердевают и образуют угловой валик 3. Отметим, что участок, где стальная пластина и сварочный провод расплавились и затвердели, называется металлом 7 сварного шва. Дополнительно, кроме тех случаев, когда указано другое, эта поверхность относится к поверхности стороны, где должен быть образован валик сварного шва стальной пластины, или к поверхности стороны, где образован валик сварного шва стальной пластины.

В нахлесточном сварном угловом соединении, в котором один конец перекрытого участка стальной пластины сварен дуговой сваркой угловым швом, как проиллюстрировано на Фиг. 1, когда сила растяжения F1 действует вдоль верхней стальной пластины 1 на угловом валике 3, образованном дуговой сваркой угловым швом, и сила растяжения F2 действует вдоль нижней стальной пластины 2, возникает большой изгибающий момент за счет смещения между центральной осью верхней стальной пластины 1 и центральной осью нижней стальной пластины 2.

Таким образом, возникает деформация в таком виде, что верхняя стальная пластина 1 искривляется вниз, а нижняя стальная пластина 2 искривляется вверх, и на участке 4 кромки и участке 5 корня возникает большая концентрация напряжения. Из-за этой концентрации напряжения возникает усталостная трещина от участка 4 кромки или участка 5 корня. Усталостная трещина продолжается перпендикулярно приближенному направлению нагрузки, и сварное соединение разрушается. Это не ограничивается нахлесточным сварным угловым соединением, проиллюстрированным на Фиг. 1, но может возникать в любом другом сварном угловом соединении. Отметим, что в примере, проиллюстрированном на Фиг. 1, участок 4 кромки относится к границе между нижней стальной пластиной 2 и угловым валиком 3, и участок 5 корня относится к границе между верхней стальной пластиной 1 или нижней стальной пластиной 2 и сваренным металлом 7.

[0026] Соответственно, сперва, для того, чтобы анализировать поведение деформации выполненного дуговой сваркой углового соединения, две стальные пластины, имеющие ширину пластины 60 мм, были перекрыты перекрытым участком 20 мм, и этот участок перекрытия был приварен дуговой сваркой, тем самым подготавливая образец для испытания, имеющий угловой валик, имеющий длину немного больше 40 мм в перекрытом участке, как проиллюстрировано на Фиг. 2. На этом образце для испытания было выполнено испытание на растяжение. Вид деформации образца для испытания, когда сила растяжения действует на сварное соединение, далее был проанализирован трехмерным методом конечных элементов. Отметим, что верхний вид на Фиг. 2 представляет собой вид сверху образца для испытания, а нижний вид на Фиг. 2 представляет собой вид сбоку образца для испытания. G1 и G2, проиллюстрированные на верхнем виде на Фиг. 2, обозначают удерживаемое положение во время испытания.

[0027] Фиг. 3 схематически иллюстрирует вид деформации образца для испытания, когда сила растяжения действует на сварное соединение, как проиллюстрировано на Фиг. 3, нижняя стальная пластина 2 изгибается в большей степени вблизи углового валика 3, и участок 5 корня раскрывается в большей степени при угле раскрытия α. Дополнительно, с помощью анализа поведения деформации образца для испытания трехмерным методом конечных элементов было распознано наличие положения большой концентрации напряжения вблизи участка 5 корня.

[0028] Из этих результатов можно допустить, что большой изгиб нижней стальной пластины 2 вблизи углового валика 3 и большое раскрытие участка 5 корня увеличивают концентрацию напряжения в участке 5 корня и вызывают появление усталостной трещины. Далее рассмотрено средство для предотвращения изгиба нижней стальной пластины 2.

[0029] В результате исследования авторы изобретения обнаружили, что когда дополнительный выполненный дуговой сваркой валик (валик жесткости) образован выполнением наплавления валика на угловой валик 3, являющийся начальной точкой, в направлении пересечения углового валика 3, этот валик жесткости будет способен функционировать в качестве элемента, который увеличивает жесткость стальной пластины для предотвращения изгиба нижней стальной пластины 2 и предотвращения появления усталостной трещины.

[0030] Для того чтобы подтвердить эффективность этого, авторы изобретения дополнительно образовали валик 32 жесткости выполнением наплавления валика в образце для испытания, проиллюстрированном на Фиг. 2, так, что расстояние перемещения наконечника сварочной горелки составляет 40 мм в направлении, по существу перпендикулярном угловому валику 3, при этом поверхность углового валика 3 является начальной точкой. Форма образца для испытания, выполненная таким образом, проиллюстрирована на Фиг. 4.

[0031] Далее, на этом образце для испытания было выполнено испытание на растяжение, и поведение деформации образца для испытания было проанализировано трехмерным методом конечных элементов.

Фиг. 5 схематически иллюстрирует вид деформации образца для испытания, на котором валик 32 жесткости образован по существу перпендикулярно угловому валику 3.

[0032] Сравнивая образец для испытания, проиллюстрированный на Фиг. 5, и образец для испытания, проиллюстрированный на Фиг. 3, может быть отмечено, что изгиб вблизи углового валика 3 нижней стальной пластины 2 меньше в образце для испытания, проиллюстрированном на Фиг. 5, в котором образован валик 32 жесткости, чем в образце для испытания, проиллюстрированном на Фиг. 3, в котором валик 32 жесткости не образован. Дополнительно, может быть видно, что угол раскрытия β участка 5 корня, проиллюстрированного на Фиг. 5, меньше угла раскрытия α участка 5 корня, проиллюстрированного на Фиг. 3.

Таким образом, подтвердилось, что когда валик 32 жесткости образован по существу перпендикулярно угловому валику 3 (см. Фиг. 4), валик 32 жесткости надежно выполняет работу по увеличению жесткости стальной пластины, и изгиб нижней стальной пластины 2 предотвращается.

[0033] Более того, в результате анализа с помощью трехмерного метода конечных элементов в отношении к участку 5 корня было установлено, что степень концентрации напряжения вблизи участка 5 корня, проиллюстрированного на Фиг. 5, меньше степени концентрации напряжения вблизи участка 5 корня, проиллюстрированного на Фиг. 3.

[0034] Для дополнительного подтверждения таких эффектов валика 32 жесткости авторы изобретения количественно проанализировали функцию валика 32 жесткости.

Были подготовлены аналитическая модель образца для испытания, проиллюстрированного на Фиг. 2, и аналитическая модель образца для испытания, проиллюстрированного на Фиг. 4, и с помощью трехмерного метода конечных элементов была вычислена степень концентрации напряжения в участке 5 корня каждой из аналитических моделей. Отметим, что образец для испытания, проиллюстрированный на Фиг. 2, представляет собой образец для испытания, на котором не размещен валик жесткости, и представляет собой образец для испытания, соответствующий символу образца для испытания "TP2" в таблице 2 и таблице 3 примеров, которые будут описаны позже. Дополнительно, образец для испытания, проиллюстрированный на Фиг. 4, представляет собой образец для испытания, на котором расположены валики жесткости, и представляет собой образец для испытания, соответствующий символу образца для испытания "TP10" в таблице 2 и таблице 3.

Фиг. 6 иллюстрирует режим разделения на элементы вблизи валика сварного шва во время анализа трехмерным методом конечных элементов, выполняемым для подтверждения технического результата валиков жесткости, и режим установки положений и координат, где выполнялось сравнение коэффициентов концентрации напряжения. Как проиллюстрировано на Фиг. 6, координаты берутся слева (одно направление) с передним концом участка 5 корня, являющимся координатой 0.

[0035] Фиг. 7 иллюстрирует результаты анализа максимального коэффициента концентрации напряжения Kt на поверхности задней стороны верхней стальной пластины 1 вблизи переднего конца (координата 0) участка 5 корня в каждом из случая, когда валик 32 жесткости не расположен, и случая, когда расположен валик 32 жесткости 43 мм. В следующем далее описании коэффициент концентрации напряжения Kt представляет собой значение, полученное делением значения максимального главного напряжения на верхней стальной пластине 1 вблизи переднего конца (координата 0) участка 5 корня, проиллюстрированного на Фиг. 6, на среднее главное напряжение растяжения, приложенное к переднему концу стальной пластины.

[0036] Когда валик 32 жесткости отсутствует, коэффициент концентрации напряжения Kt составлял 5,3, но коэффициент концентрации напряжения Kt уменьшился до 4,3 за счет расположения валика 32 жесткости. Хотя валик 32 жесткости был расположен только на нижней стальной пластине 2, может быть видно, что эффект уменьшения коэффициента концентрации напряжения Kt может быть получен также для участка 5 корня.

Можно утверждать, что это в значительной степени способствует предотвращению появления усталостной трещины на участке 5 корня, являющемся начальной точкой.

[0037] Далее авторы изобретения подготовили образцы для испытания путем изменения толщины пластины стальных пластин и длин валика 32 жесткости для другого валика жесткости и изучили отношение между толщинами пластин стальных пластин и длинами валика 32 жесткости и усталостным ресурсом (в единицах времени).

В качестве примера результатов изучения, Фиг. 8 иллюстрирует результаты символов образца для испытания "TP1"-"TPl5", проиллюстрированных в таблице 2 и таблице 3, которые получены отношением длин валиков жесткости и усталостным ресурсом на основе испытаний на усталостное разрушение, выполненных согласно условиям, которые будут описаны позже.

Как проиллюстрировано на Фиг. 8, когда длина валика жесткости больше 20 мм, усталостный ресурс (в единицах времени) улучшается в значительной степени (в 1,5 раза или более).

[0038] Из вышеприведенных результатов следует, когда валик жесткости образован по существу перпендикулярно угловому валику, валик жесткости надежно выполняет работу по увеличению жесткости стальной пластины. Таким образом, изгиб нижней стальной пластины предотвращается, и в результате появление усталостной трещины существенно предотвращается.

[0039] [Описание индивидуальных требований]

Из анализа и эксперимента, описанных выше, было подтверждено, что усталостная прочность улучшается при образовании валика 32 жесткости. При этом необходимые условия для валика 32 жесткости были изучены далее. Результаты этого изучения будут описаны ниже.

[0040] (Вид расположения валика жесткости)

Валик 32 жесткости необходимо образовывать с возможностью иметь участок перекрытия с угловым валиком 3. Когда он образован отдельно от углового валика, валик жесткости не достаточно функционирует в качестве элемента для увеличения жесткости стальной пластины. Соответственно, необходимо находиться либо в режиме образования валика 32 жесткости с угловым валиком 3, являющимся начальной точкой (то есть, размещая начальную точку сварного шва в угловом валике 3), либо в режиме образования валика 32 жесткости поперечно угловому валику 3.

Чтобы располагать валик 32 жесткости с возможностью иметь участок перекрытия с угловым валиком 3, возможны различные режимы. Отметим, что этот случай будет описан ниже, в нем угловой валик 3 располагается первым, и валик 32 жесткости располагается с возможностью перекрываться с угловым валиком. Однако такие же режимы, как и режимы, описанные ниже, могут быть применены, когда валик 32 жесткости располагается первым, и далее угловой валик 3 располагается с возможностью перекрываться с валиком жесткости.

[0041] Сперва будет описан вид расположения в случае, когда валик 32 жесткости образован на нахлесточном сварном угловом соединении.

(I) Образование на стальной пластине на одной стороне (односторонний валик)

Как объясняется в описании основных принципов, валик 32 жесткости расположен на нижней стальной пластине 2 с угловым валиком 3, являющимся начальной точкой, и в направлении, поперечном угловому валику 3. В следующем далее описании по необходимости валик жесткости, расположенный таким образом, будет описан как односторонний валик. Дополнительно, при упоминании одностороннего валика в качестве валика 32 жесткости по необходимости он будет описан как односторонний валик 32 (см. Фиг. 9А, Фиг. 9D, Фиг. 9F, Фиг. 9H и т.п.).

Здесь, длина углового валика 3 равна L. Длина L углового валика 3 представляет собой длину варочного конца на обеих сторонах углового валика 3. Когда валик 32 жесткости представляет собой односторонний валик 32 и расположен в одном положении, эффективно располагать односторонний валик 32 в диапазоне между положением, отделенным длиной (1/4)L от одного сварочного конца углового валика 3 вдоль направления, в котором угловой валик 3 образован, и положением, отделенным длиной (3/4)L от одного сварочного конца углового валика 3 вдоль направления, в котором образован угловой валик 3. Дополнительно, образование одностороннего валика 32 со стороной углового валика 3, являющейся начальной точкой, в большей степени создает эффект улучшения усталостной прочности, чем образование одностороннего валика 32 со стороной стальной пластины, являющейся начальной точкой. Причина состоит в том, что участок начального края валика сварного шва при дуговой сварке обретает выступающую форму, где возникает концентрация напряжения, тогда как участок концевого края обретает плоскую форму, где концентрация напряжения уменьшается.

[0042] (II) Образование на стальных пластинах на обеих сторонах поперечно угловому валику 3 (поперечный валик)

В описании основных принципов приведен механизм улучшения усталостной прочности в случае, когда валик 32 жесткости расположен на нижней стальной пластине 2 с нахлесточным угловым валиком 3, являющимся начальной точкой. Однако расположение валика 32 жесткости и на верхней стальной пластине 1, и на нижней стальной пластине 2 поперечно угловому валику 3 обеспечивает дополнительное улучшение усталостной прочности. В связи с этим валик 32 жесткости может быть расположен таким образом. В следующем далее описании по необходимости валик жесткости, расположенный таким образом, будет описан как поперечный валик. Дополнительно, при упоминании поперечного валика в качестве валика 32 жесткости по необходимости он будет описан как поперечный валик 32B (см. Фиг. 9B, Фиг. 9C, Фиг. 9G и т.д.). Дополнительно, при упоминании одностороннего валика 32А и поперечного валика 32B в общем, они будут описаны как валик 32 жесткости.

Механизм улучшения усталостной прочности должен предотвращать изгиб вблизи углового валика 3, как описано выше. В поперечном валике 32B, так как валик жесткости расположен на верхней стальной пластине 1, эффект предотвращения деформации стальной пластины 1 может быть улучшен, и угол α раскрытия участка 5 корня может быть очень малым.

[0043] Отметим, что, как указано результатами анализа деформации образцов для испытания на Фиг. 4, напряжение сжатия действует на поверхность верхней стальной пластины 1, и растягивающее напряжение действует на поверхность нижней стальной пластины 2. Соответственно, в случае, когда валик жесткости расположен поперечно угловому валику 3 (то есть, когда расположен поперечный валик 32B), необходимо, чтобы начальное положение сварки являлось верхней стальной пластиной 1, а конечное положение сварки являлось нижней стальной пластиной 2, чтобы тем самым уменьшать коэффициент концентрации напряжения участка растягивающего напряжения нижней стальной пластины 2. Дополнительно, когда этот поперечный валик 32B расположен в одном положении, подобно одностороннему валику 32А, эффективно располагать поперечный валик 32В в диапазоне между положением, отделенным длиной (1/4)L от одного сварочного конца углового валика 3 вдоль направления, в котором угловой валик 3 образован, и положением, отделенным длиной (3/4)L от одного сварочного конца углового валика 3 вдоль направления, в котором образован угловой валик 3.

[0044] (III) Образование множества валиков 32 жесткости (множественных валиков)

Необязательно валику 32 жесткости находиться в одном положении, усталостная прочность улучшается также и расположением множества валиков жесткости. Когда расположено множество валиков жесткости, односторонние валики 32А и поперечные валики 32B могут быть расположены независимо или односторонние валики 32А и поперечные валики 32B могут быть расположены в совокупности.