Полимерная композиция для пенопласта

Иллюстрации

Показать всеИзобретение относится к многоцелевой полимерной композиции для получения карбамидного пенопласта с расширенным диапазоном функционально-технологических возможностей, используемого для защиты от промерзания карьеров, сырьевых материалов, как противопожарные средство, а также при обработке и рекультивации пахотных земель. Полимерная композиция содержит карбамидоформальдегидную смолу, пенообразователь СОФЭКС-ПО-01А, кислотный отвердитель - ингибированную соляную кислоту, модификатор-наполнитель в виде вспученного вермикулита, пигмент в виде сажи и воду при следующем соотношении компонентов, мас.%: карбамидоформальдегидная смола - 20-30, пенообразователь - СОФЭКС-ПО-01А - 6-10, ингибированная соляная кислота - 9-15, вспученный вермикулит - 10-23, сажа - 1,5-3,5, вода - остальное. Технический результат заключается в расширении диапазона функциональных возможностей и технических свойств пенопласта. 5 табл., 3 пр.

Реферат

Изобретение относится к многоцелевой полимерной композиции для получения карбамидного пенопласта с расширенным диапазоном функционально-технологических возможностей, используемого для защиты от промерзания карьеров, сырьевых материалов, как противопожарные средство, а также при обработке и рекультивации пахотных земель.

Известна композиция пенопласта, включающая карбамидоформальдегидную смолу 25-30%, пенообразователь, портланд-цемент и воду (авт. св. №1761767, C08L 61/24, БИ №34, 1992 г.). Полученный полимер имеет низкий предел прочности и узкий диапазон технических возможностей, что не позволяет использовать его в качестве высокоэффективного теплоизоляционного материала. Известна также композиция пенопласта, включающая карбамидоформальдегидную смолу, отвердитель (соляную кислоту) и отход производства синтетического каучука-серум (Патент SU №1807995, МПК C08J 9/06, С08 L 61/24, опубл. 1993 г.). Пенопласт, получаемый на основе этой композиции, обладает недостаточными физико-химическими и экологическими свойствами, высокой токсичностью и степенью горючести, что не позволяет применять его в строительстве, так как высокое выделение свободного формальдегида (НСНО) как в процессе производства, так и при его эксплуатации ограничивается нормами ПДК.

Наиболее близким по технической сущности и достигаемому результату является композиция для карбамидного пенопласта (Патент RU №2411267 С1, МПК C08L 61/24, C08J 9/06, опубл. 2011 г.), включающая карбамидоформальдегидную смолу, пенообразователь, ортофосфорную кислоту, экстракт коры хвойных пород и золу-унос. Основным недостатком данной композиции является узкий ее диапазон функционально-технологических возможностей, а именно только утепление карьеров и грунтов от промерзания. Кроме того, в составе композиции содержится дорогостоящие дефицитные компоненты: пенообразователь - альфобензосульфанокислота (АБСФК), экстракт коры хвойных пород, ортофосфорная кислота Н3РО4, что приводит к высокой стоимости получения 1 м3 утеплителя-пенопласта, где удельные затраты на производство 1 м3 составляют 1950 рублей. Данный состав композиции принят за прототип.

Задачей настоящего изобретения является расширение диапазона и спектра функционально-технологических возможностей полимерной композиции с улучшением физико-механических и эксплуатационных свойств пенопласта и снижением стоимости его получения.

Поставленная задача для достижения технического результата решается тем, что композиция для пенопласта содержит карбамидоформальдегидную смолу КФМТ с классом эмиссии Е=0 по формальдегиду (НСНО), т.е. выделение формальдегида отсутствует. Пенообразователь (ПАВ) СОФЭКС-ПО-01А ТУ 2481-023-42942526-01, отвердитель ингибированная соляная кислота НС1 ГОСТ 857-88, модификатор вспученный вермикулит (АВТ) ТУ 2111-003-95671464-2006 и пигмент техуглерод П-803 (сажа).

Предлагаемая многоцелевая вспененная полимерная композиция позволяет получить технический результат, заключающийся в том, что кроме карбамидоформальдегидной смолы применяется дешевый и эффективный пенообразователь СОФЭКС - ПО-01А и отвердитель - соляная ингибированная кислота с дополнительным применением наполнителей, включающих вспученный вермикулит и пигмент, которые позволяют повысить температуростойкость, огнестойкость, прочность пенопласта, понизить его теплопроводность, стоимость и изменить его цветовую гамму из белого в черный, что позволяет расширить его функционально-технические и эксплуатационные возможности.

Изобретательский уровень предлагаемой композиции определяется тем, что она содержит карбамидоформальдегидную смолу, пенообразователь - СОФЭКС- ПО-01А, кислотный отвердитель - ингибированную соляную кислоту, воду и дополнительно содержит модификатор-наполнитель в виде вспученного вермикулита и пигмент в виде сажи при следующем соотношении компонентов в мас.%:

| карбамидоформальдегидная смола | 20-30 |

| пенообразователь - СОФЭКС - ПО-01А | 6-10 |

| ингибированная соляная кислота | 9-15 |

| модификатор-наполнитель - | |

| вспученный вермикулит | 10-23 |

| сажа | 1,5-3,5 |

| вода | остальное |

Применение в композиции пенопласта карбамидоформальдегидной смолы КФМТ с нулевым классом эмиссии по формальдегиду Е=0, изготовленной по ГОСТ 14231-88 и ТУ6-06-12-88,ТУ2223-57-05015257-96, позволяет получать экологически чистый олигомер с массовой долей свободного формальдегида менее 0,03-0,12, что не требует дополнительных мероприятий по снижению свободного формальдегида в пенопласте, при этом миграция в воздушную среду загрязняющих веществ при эксплуатации пенопласта по основным физико-химическим и механическим показателям соответствует нормативным данным.

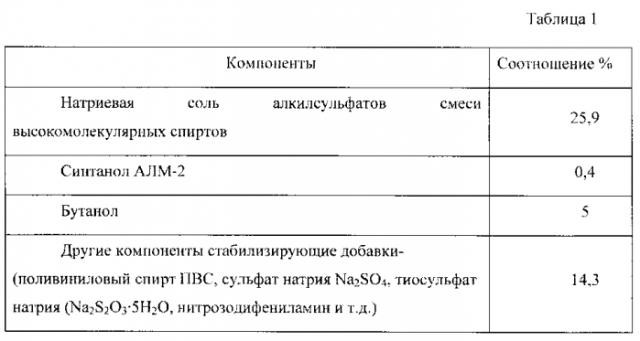

Введение в составе композиции пенопласта недорогого пенообразователя СОФЭКС-ПО-01А позволяет повысить не только растворимость смолы в эмульсии и ее реакционную способность с образованием высокократной стабильной пены, но и сохранить свои свойства, что не требует специального подогрева и может применяться при температуре окружающей среды без специальных дополнительных затрат по времени на приготовление эмульсии с помощью специальных устройств (РГА) и (УЗД), что существенно упрощает как технологический процесс изготовления пенопласта, так и конструкцию самой пеногенерирующей установки, работающей в полевых условиях при различных температурных режимах. Кроме того, пенообразователь СОФЭКС-ПО-01А отличается высокой кратностью и устойчивостью пены и представляет собой смесь натриевых солей алкилбензолсульфокислот с добавками хлоридсульфаттиосульфат натрия и алкилсульфоиатов линейного строения, природных полимеров, позволяющими более эффективно использовать его в процессах ценообразования. По своим физико-химическим свойствам и показателям в процентном соотношении в состав пенообразователя СОФЭКС-ПО-01А входят следующие ингредиенты согласно табл. 1.

По своему внешнему виду пенообразователь СОФЭКС-ПО-01А жидкость от светло- желтого до темно-коричневого цвета имеет умеренно щелочной характер (водородный показатель рН 6-8), высокий коэффициент устойчивости (95-97%). Экологически чистый продукт. Введение в состав эмульсии данного пенообразователя обеспечивает улучшение физико-механических свойств композиции, а именно растворимость смолы практически неограниченна, повышается ее реакционноспособность, и образующаяся из нее пена имеет высокую стабильность, стойкость и кратность, кроме того, данная композиция может использоваться в условиях отрицательных температур (-10°С и более), сохраняя свои свойства. Инициаторами, обеспечивающими такие свойства композиции, являются натриевые соли: сульфат натрия (Na2SO4), хлористый натрий (NACI), тиосульфат натрия (Na2S2O3·5Н2О), нитрозодифениламин, входящие в состав хлоридсульфаттиосульфат натрия, которые способствуют повышению температуры растворителя, в данном случае водной эмульсии, вследствие чего растворимость смолы в таком растворе увеличивается, при этом увеличивается срок хранения раствора. Повышение температуры растворителя (водной эмульсии) позволяет также использовать ее в условиях отрицательных температур, в порядке -10°С, что позволяет эффективно производить теплоизоляционные работы в полевых условиях при сложных климатических условиях. Введение пластифицирующих компонентов придает пенопласту пластические свойства, повышает адгезию и уменьшает его хрупкость, при этом снижается время естественной сушки пенопласта, уложенного на утепляемый грунт. Готовый к употреблению продукт не требует предварительного замачивания и подогрева для ускорения растворения в воде. Пенообразующая способность композиции не снижается с увеличением кислотности среды, кроме того, модифицированный пенообразователь хлоридсульфаттиосульфатом натрия позволяет не только увеличить растворимость смолы в композиции, но и повысить при этом срок хранения смоляной эмульсии до 16 месяцев и более, в сравнении с прототипом срок хранения эмульсии 2-3 месяца. А в качестве отвердителя полимерной композиции предпочтительней использовать, с точки зрения стоимости компонента и его химической реакционной способности, соляную ингибированную техническую кислоту 10% концентрации. Использование в композиции для отверждения вспененной эмульсии данной концентрации кислоты не только ускоряет химический процесс поликонденсации, но и уменьшает при этом стартовое время отверждения, тем самым резко сокращает усадку уложенного пенопласта на грунт. Что в целом как по экономическим, так и по технологическим параметрам имеет существенное преимущество над прототипом.

Известно, что применяемые пенопласты для утепления грунтов от промерзания имеют белоснежный цвет, следовательно, белый цвет пенопласта отталкивает от себя инфракрасные лучи. При введении в состав композиции красителей техуглерод П-803(сажа) пигмента черного ТУ 7885-86, пенопласт окрашивается в черный цвет, что позволяет обеспечить повышение поглотительной способности инфракрасных лучей, в результате повышается поглощение солнечной радиации, т.е. происходит нагревание пенопласта в процессе его эксплуатации. Установлено, что инфракрасные лучи занимают промежуточное положение между радиоволнами и световым излучением. Длина их волны колеблется от 0,76 до 400 мкм. Они обладают свойством проникать на некоторую глубину материала. В результате искусственного пигментирования пенопласта в черный цвет альбедо аλ пенопласта понижается с аλ=0,9 (у пенопласта белого цвета) до аλ=0,02 (альбедо черного пенопласта). Следовательно, пенопласт, имеющий альбедо (~0,02), нагревается, поглощая прямую и рассеянную радиацию, при этом тепло переходит от верхних слоев пенопласта к нижним слоям, создавая парниковый эффект, что приводит к снижению индекса промерзания грунта.

Например, в пигментированном пенопласте «Униполимер-Т» или «Black- polumer М» лучи проникают на глубину до 20-25 мм в зависимости от кажущейся плотности и влажности и кратности карбамидного пенопласта. В результате этого создается аномальное распределение температуры: на некоторой глубине пенопласта температура оказывается выше, чем на поверхности, создавая парниковый эффект. Вследствие чего, при отрицательных температурах теплопроводность всей массы пенопласта уменьшается лишь на незначительную величину, т.к. парниковый эффект не позволяет сильно снизить температурный градиент пенопласта и образование льда в его капиллярах при отрицательных температурах, что существенно стабилизирует и повышает эффективность всего процесса утепления. Теоретически исследовано, что количество энергии, излучаемой единицей поверхности нагретого тела в секунду, определяется по формуле

где 5,67 - коэффициент лучеиспускания абсолютно черного тела, Вт/см2; аλ - коэффициент, характеризующий поглощательную способность тела, равен (0,02…0,99), наименьшее его значение относится к саже, нефти; T1 - абсолютная температура излучаемого тела; Т2 - абсолютная температура окружающей среды.

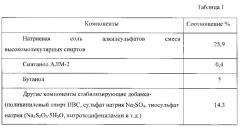

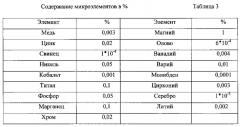

Поскольку глубина проникновения инфракрасных лучей в черном пенопласте достаточно велика, где мощность лучистого теплообмена определяется с учетом расчетной поверхности и коэффициента облучения ψ=1, то создаваемый мощный парниковый эффект позволяет успешно и экономично использовать карбамидный пигментированный пенопласт «Black- polumer М» с учетом снижения толщины утепляемого участка грунта и его допустимой глубины промерзания. Кроме того, пигментированный пенопласт с данным парниковым эффектом может успешно и эффективно применяться и в сельском хозяйстве и экологии. В процессе стадии изготовления пенопласта дополнительно вводится в состав композиции - в эмульсионный раствор химически инертный вспученный пористый вермикулит в виде чешуйчатых частиц, обладающий высокой огнестойкостью, малой плотностью, низкой теплопроводностью, химико-биологической инертностью при контакте с агрессивными средами, имеющий высокие сорбционные свойства, способствует к избирательному ионному обмену, экологически чистый. Вермикулит позволяет увеличить объем получаемого пенопласта и уменьшить его кажущуюся плотность, тем самым резко понизить коэффициент теплопроводности и придать пенопласту высокую прочность, термо- и огнезащитную стойкость. Химический состав вспученного вермикулита (таблица 2) в % с содержанием различных оксидов и хим. элементов (таблица 3) понижает токсичность и горючесть карбамидного пенопласта за счет химической реакции взаимодействия и резко повышает при этом механическую прочность пенопласта и его огнестойкость.

Полученный пенопласт в среднем содержит, мас.%: азот связанный 30-32, азот свободный 0,2-0,3, K2O 3,1-39, MgO 20-22,28, P2O5 0,09, Fe2O3 9,64 и другие микроэлементы согласно (табл. 2, 3) позволяет отнести данный пенопласт к вспененному карбамидному удобрению, что обеспечивает при разработке ранее утепленных грунтов данным пенопластом не утилизировать его, как материал вносящий загрязнение почв, а с экономической точки зрения использовать по второму назначению в природоохранных целях в качестве полимерного сорбента, имеющего высокую нефтеемкость 43-57 г неф./г сорб. и в сельском хозяйстве при мелиорации, мульчивировании, рекультивации нарушенных земель как агрохимикат, мелиорант, аэрант, структурообразователь-биологически активный материал для предотвращения от иссушения поверхностных слоев земель в засушливых зонах. Технологический процесс получения пенопласта на основе предлагаемой композиции изготавливают беспрессовым физико-энергетическим способом по безотходной технологии в соответствии с технологическим регламентом производств и ТУ 2254-001-02067879-2009 с помощью газожидкостной или пеногенерирующей установок стационарный вариант и мобильный автономный вариант модульного типа, установленной на платформу транспортного средства. Пенопласт получают путем смешивания в емкости объемом 3 м3 до однородного раствора смолы, пенообразователя, органоминерального модификатора, комплекса наполнителей и воды в соответствующих пропорциях, путем воздушно-механического перемешивания данных компонентов в течение 5-10 мин в емкости до однородного гомогенного раствора получаем смоляную эмульсию. А в емкости объемом 600 л готовим раствор соляной кислоты 10% концентрации. После заправки установки компонентами и их предварительной подготовки, данные компоненты при помощи запорно-регулирующей аппаратуры и системы насосов в ручном или автоматическом режимах подаются в реактор первой ступени вспенивания, при этом дополнительно подается в реактор и сжатый воздух давлением 2-3 кг/см2, где расход воздуха равен 0,7-5 м3/мин (определяется в зависимости от производительности и конструктивных особенностей пеногенерирующей установки ПГУ-М, ГЖУ-М). В реакторе первой ступени установки в процессе ее работы происходит вспенивание смоляной композиции, где с помощью датчиков, установленных в реакторе, определяется до расчетной величины интенсивность, стойкость, время и кратность вспенивания. После чего высокократная вспененная масса подается в реактор второй ступени для полного созревания и стабилизации пены путем установки в реакторе специальных массо- и теплообменных устройств, позволяющих создать турбулентный режим с критериями Рейнольца Re>3000. Далее созревшая пена подается в камеру отверждения, в которой встроенные форсунки впрыскивают мелкодисперсный раствор соляной кислоты 10% концентрации в результате чего происходит химический процесс поликонденсации, т.е. отверждения, при этом гелеобразная полимерная масса пены, увеличенная в объеме, по пенопроводу подается на утепляемую поверхность заданной дифференцированной толщины покрытия грунта, где она в течение 10-15 минут превращается в твердый жесткий пенопласт черного цвета.

Сравнительный анализ заявленного технического решения с прототипом показывает, что заявляемая композиция соответствует критерию "новизна" и свойствам композиции пенопласта.

В прототипе карбамидный пенопласт в составе рецептуры содержит импортный дорогостоящий пенообразователь АБСФК, а также экстракт коры хвойных пород и ортофосфорную кислоту Н3РО4, а в заявленной композиции используется отечественный пенообразователь СОФЭКС-ПО-01А и ингибированная соляная кислота с низкой стоимостью.

В прототипе карбамидный пенопласт предварительно требует обязательный постоянный подогрев эмульсии до температуры ≥60°С, при этом необходимо обрабатывать ее ротационно-гидродинамическим аппаратом (РГА) и ультразвуковым диспергатором (УЗД) в постоянном режиме, что в полевых условиях при низких температурах на открытой утепляемой площадке приводит к дополнительным большим энерготрудозатратам и сложным организационно-техническим мероприятиям, что делает композицию практически технологически не работоспособной, а в заявленной композиции пенопласт можно производить с минимальными энергетическими затратами в полевых условиях даже при отрицательных температурах.

В прототипе карбамидный пенопласт для утепления грунтов стоит 1950 руб/м3, а в заявленной композиции стоимость пенопласта составляет 1200 руб/м3.

В прототипе карбамидный пенопласт имеет узкий диапазон технических возможностей, где не решен вопрос утилизации карбамидного пенопласта, т.е его захоронение, кроме того, сложная подготовка композиции и конструкции установки (ПГУ), имеющей термостатирующие емкости для компонентов, с помощью которой производится утепление грунтов, а в заявленной композиции простая подготовка компонентов и конструкция установки, кроме того, расширен спектр функционально-технологических возможностей полимерной композиции в других отраслях.

Анализ заявляемой композиции показывает, что она соответствует критерию "изобретательский уровень" по составу композиции для пенопласта.

Техническое решение получения карбамидного пенопласта из заявленной композиции осуществляется беспрессовым воздушно-механическим способом по расчетной схеме, согласно разработанного технического регламента и технических условий.

Пример 1

Одновременно подготавливают два раствора в разных емкостях: водный смоляной раствор эмульсии и слабый раствор ингибированной соляной кислоты. Путем воздушно-механического перемешивания в течение 5-10 мин до однородной гомогенной смеси 20 мас.% карбамидоформальдегидной смолы КФМТ, 6 мас.% пенообразователя СОФЭКС-ПО-01 А, 10 мас.%, модификатора - вспученного вермикулита, 1,5 мас.% пигмента в виде сажи, вода - остальное, подают сжатый воздух для вспенивания. В образующуюся пену методом впрыскивания через форсуночное устройство разбрызгивается кислотный отвердитель 9 мас.% - соляной кислоты 10%-ной концентрации, после чего пену кратностью от 25 до 60 заливают на утепляемый объект, где в течение 10-15 мин превращается в жесткий пенопласт черного цвета.

Пример 2

Получение композиции осуществляют аналогично примеру 1, при смешивании 25 мас.% карбамидоформальдегидной смолы КФМТ, 8 мас.% пенообразователя СОФЭКС-ПО-01А, 18 мас.% модификатора вспученного вермикулита, 2 мас.% пигмента - сажи, вода - остальное с последующим отверждением 13 мас.% соляной кислоты 10% -ной концентрации.

Пример 3

Получение композиции осуществляют аналогично примеру 1, при смешивании 30 мас.% карбамидоформальдегидной смолы КФМТ, 10 мас.% пенообразователя СОФЭКС-ПО-01А, 23 мас.% модификатора - вспученного вермикулита, 3,5 мас.% пигмента - сажи, вода - остальное с последующим отверждением 15 мас.% соляной кислоты 10%-ной концентрации.

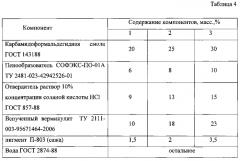

В табл. 4 и 5 приведены результаты испытаний, показывающие влияние пенообразователя СОФЭКС-ПО-01А и вспученного вермикулита на свойства композиции.

Введение в состав композиции карбамидоформальдегидной смолы менее 20 мас.% является недостаточным для реакции поликонденсации, т.е. отверждение полимера замедляется, в связи с этим происходит большая линейная усадка, следовательно, снижается кратность пенопласта. Введение карбамидоформальдегидной смолы более 30 мас.% ведет к перерасходу смолы и, следовательно, к удорожанию пенопласта.

Введение в состав композиции пенообразователя в пределах от 6-10 мас.% повышает растворимость смолы, способствует увеличению срока хранения эмульсии как при положительной, так и при отрицательной температурах, причем получаемая при вспенивании композиции пена обладает высокой стабильностью и кратностью (для такого вида пенопласта стаб. 97 мин и более и крат. 18-45 об./ед.). При введении в композицию пенообразователя менее 6 мас.% не обеспечивает достаточной реакционной способности и стабильности вспенивания, а при повышении соотношения более 10 мас.% ведет к неоправданному расходу компонента, что требует повышения расхода и концентрации отвердителя (кислоты), следовательно, введения в композицию пенообразователя в пределах от 6-10 мас.%, что является оптимальным. Введение в состав композиции модификатора вспученного вермикулита в интервалах от 10-23 мас.% является наиболее оптимальным, менее 10 мас.% приводит к недостаточным физико-механическим свойствам пенопласта, а более 23 мас.% приводит к большой усадке пенопласта в процессе его производства и низкой кратности. Пигмент - сажа, введенный в состав композиции в данных пределах, с учетом вермикулита, имеющего темно-коричневый цвет, позволяет получить пенопласт черного цвета с аλ=0,02.

Физико-механические, экологические, экономические характеристики и эксплуатационные свойства получаемого пенопласта на основе предлагаемой композиции приведены в табл. 5

Полимерная композиция в соответствии с технологическим регламентом работ позволяет ПГУ в полевых условиях осуществлять работы в режимах цикличного и непрерывного действия с возможностью широко варьировать алгоритмом технологических функционально зависимых параметров (кратность пенопласта, пористость, плотность, влажность, прочность, теплопроводность, стоимость и т.д.) в зависимости от назначения пенопласта, например утеплитель, сорбент, мелиорант-аэрант, огнестойкое огнезащитное покрытие и т.д., при экстремальных температурных условиях. Универсальный пенопласт позволяет расширить диапазон функционально-технических задач с максимальной трансформацией и оптимизацией технологических процессов получения пенопласта и нанесения его на объект в строительстве, горнорудной промышленности, аграрно-мелиоративном секторе сельского хозяйства без импортозамещающих технологий и дорогостоящих исходных компонентов, что является экономически и технически оправданным.

Полимерная композиция для пенопласта, содержащая карбамидоформальдегидную смолу, пенообразователь, кислотный отвердитель, воду, отличающаяся тем, что она содержит пенообразователь СОФЭКС-ПО-01А, в качестве кислотного отвердителя содержит ингибированную соляную кислоту, дополнительно содержит модификатор-наполнитель в виде вспученного вермикулита и пигмент в виде сажи при следующем соотношении компонентов в мас.%:

| карбамидоформальдегидная смола | 20-30 |

| пенообразователь - СОФЭКС-ПО-01А | 6-10 |

| ингибированная соляная кислота | 9-15 |

| модификатор-наполнитель - | |

| вспученный вермикулит | 10-23 |

| сажа | 1,5-3,5 |

| вода | остальное |